Изобретение относится к области обработки металлов давлением.

Известен способ 1получения заготовок железнодорол ных колес, включающий нагрев исходной заготовки до 1200-1260°С, предварительную ее осадку и осадку с разгонкой в калибровочном кольце 1.

Известный способ недостаточно эффективен и не обеспечивает высокого качества получаемых изделий, что обусловлено необходимостью дополнительной обработки, увеличением массы исходной заготовки и недостаточной проработкой структуры изделия.

Целью изобретения является ловышение эффективности процесса и качества изделий.

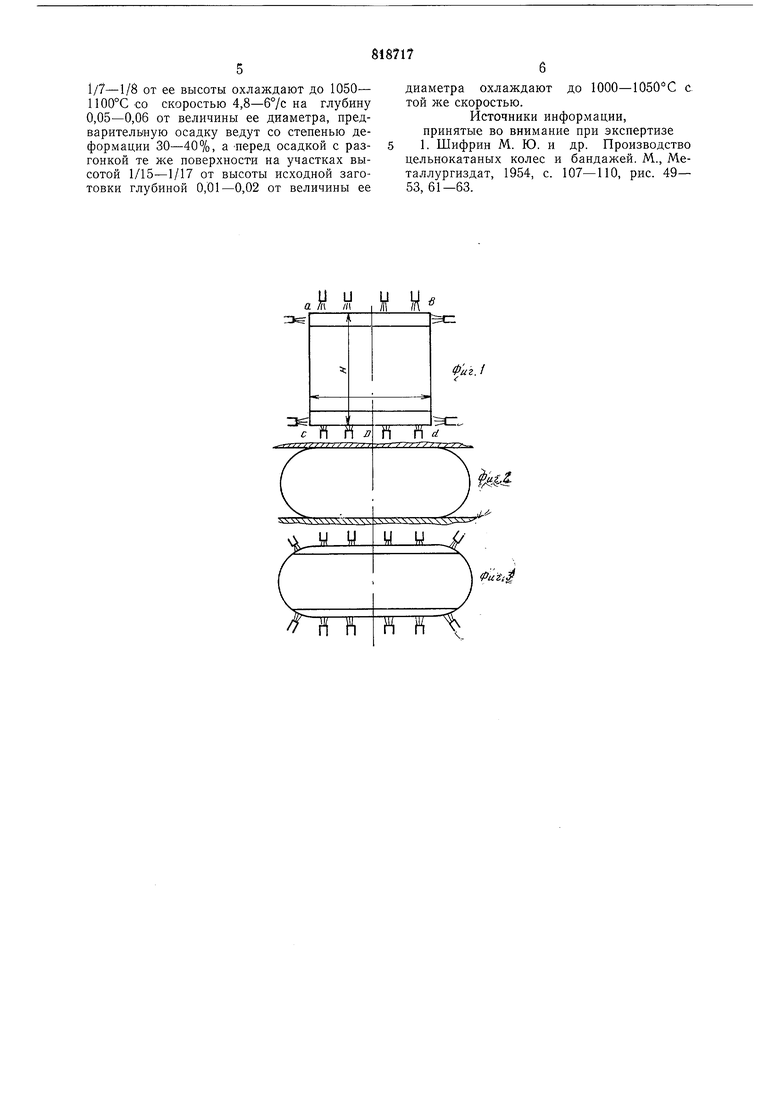

Согласно изобретению цель достигается тем, что ПО способу лолучения заготовок железнодорожных колес, включающему нагрев исходной заготовки до 1200--1260°С, предварительную ее осадку и осадку с разгонкой в калибровочном кольце, перед предварительной осадкой торцовые и прилегающие :К ним боковые ловерхности исходной заготовки на участках высотой 1/7 - 1/8 от ее высоты (Я) охлаждают до 1050-1100°С со скоростью 4,8-6,07с на глубину 0,05-0,06 от величины ее диаметра (D), предварительную осадку ведут со

степенью деформации 30-40%, а перед осадкой с разгонкой те же ловерхности на участках высотой 1/15 - 1/17 от высоты исходной заготовки и глубиной 0,01-0,02 от величины ее диаметра охлаждают до 1000-1050°С с той же скоростью.

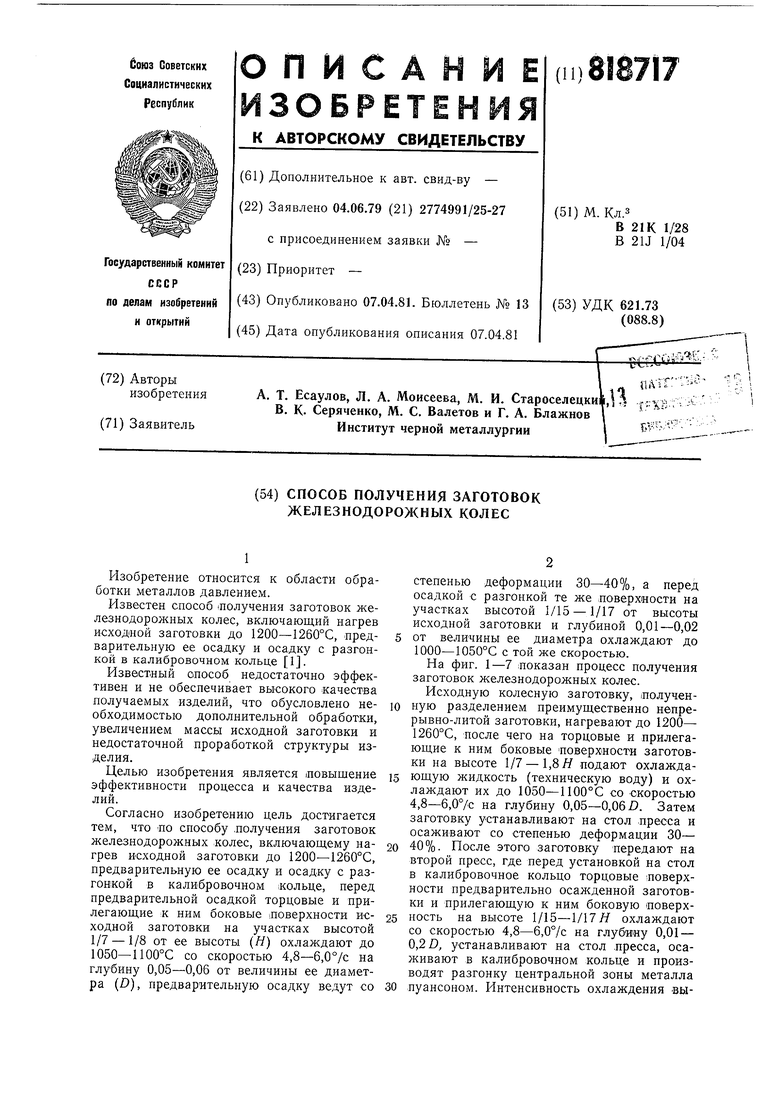

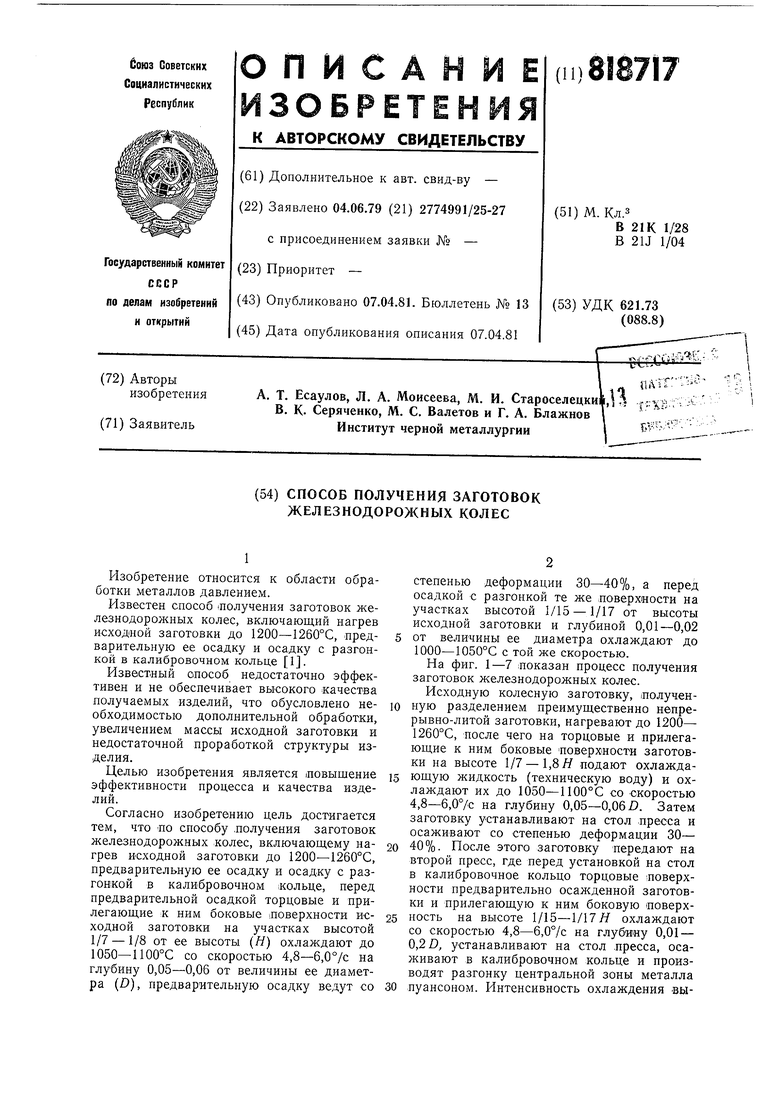

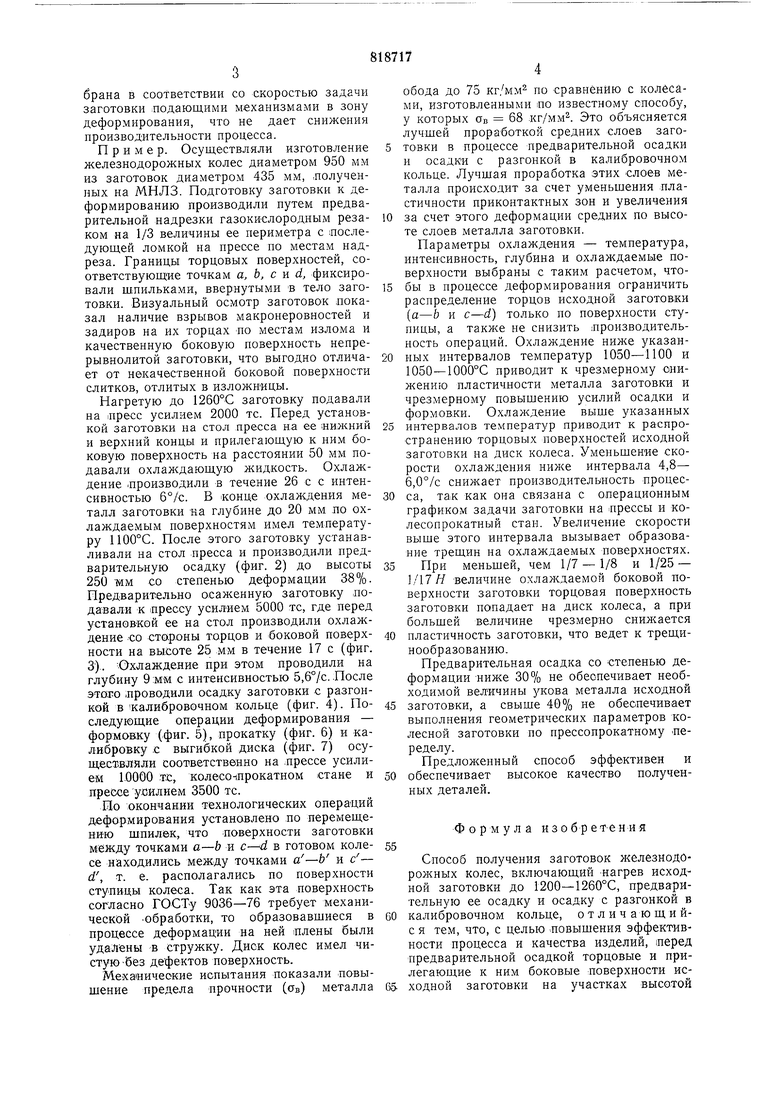

На фиг. 1-7 локазан процесс получения заготовок железнодорожных колес. Исходную колесную заготовку, лолученную разделением преимущественно непрерывно-литой заготовки, нагревают до 1200- 1260°С, после чего на торцовые и прилегающие к ним боковые ловерхности заготовки на высоте 1/7 - 1,8 Я подают охлаждающую жидкость (техническую воду) и охлаждают их до 1050-1100°С со скоростью 4,8-6,0°/с иа глубину 0,05-0,06/). Затем заготовку устанавливают на стол пресса и осаживают со степенью деформации 30-

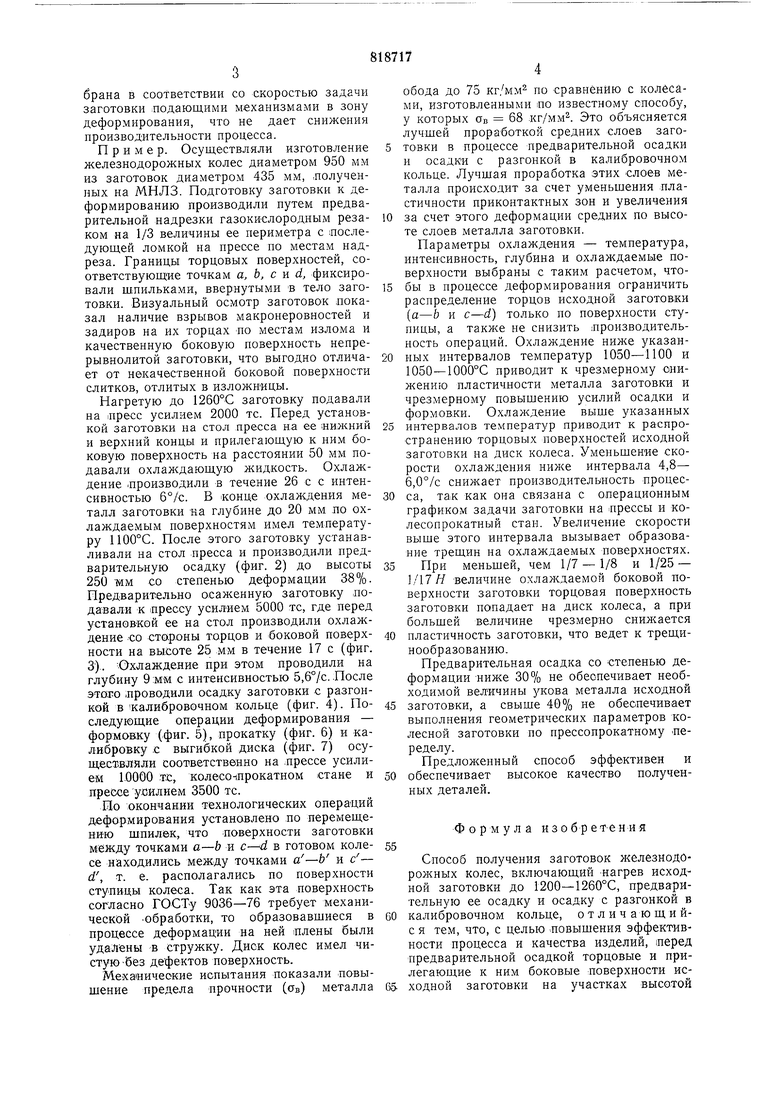

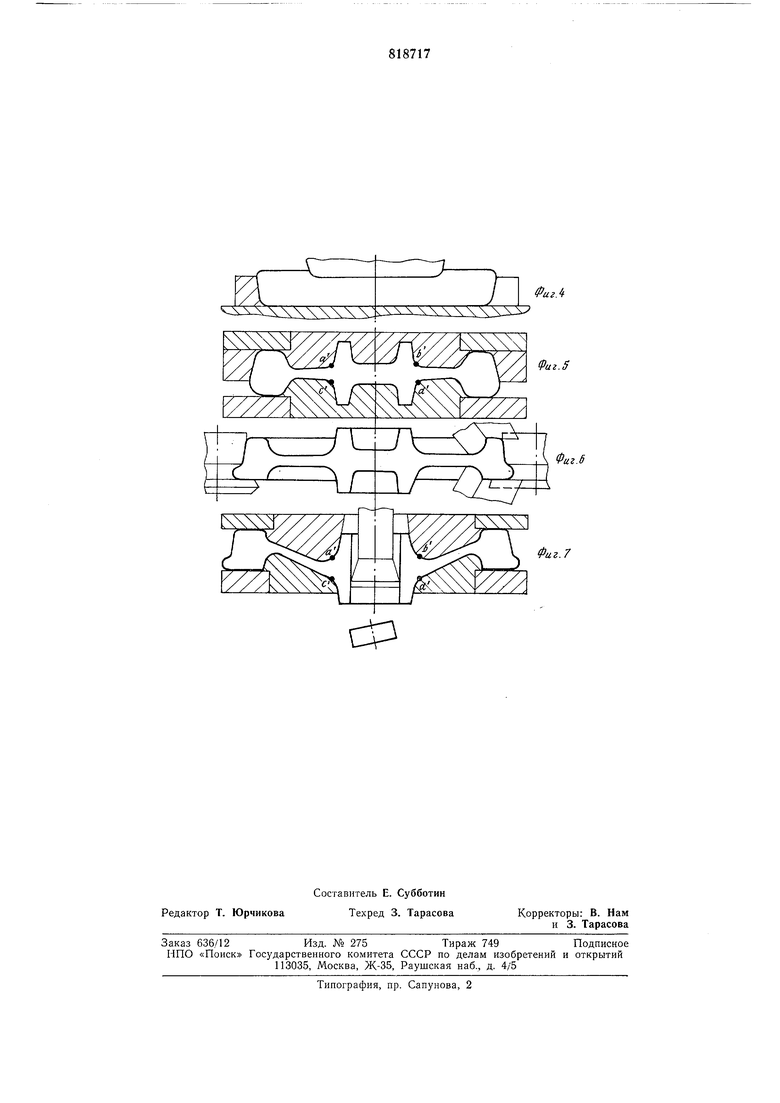

40%. После этого заготовку передают на второй пресс, где перед установкой на стол в калибровочное кольцо торцовые ловерхности предварительно осажденной заготовки и прилегающую к ним боковую ловерхность на высоте 1/15-1/17 Я охлаждают со скоростью 4,8-6,07с на глуби«у 0,01 - 0,2 Д устанавливают иа стол лресса, осаживают в калибровочном кольце и производят разгонку центральной зоны металла

пуансоном. Интенсивность охлаждения выбрана в соответствии со скоростью задачи заготовки додающими механизмами в зону деформирования, что не дает снижения ироизводительности процесса. Пример. Осуществляли изготовление железнодорожных колес диаметром 950 мм из заготовок диаметром 435 мм, .полученных на МНЛЗ. Подготовку заготовки к деформированию производили путем предварительной надрезки газокислородным резаком на 1/3 величины ее периметра с последующей ломкой на прессе по местам надреза. Границы торцовых поверхностей, соответствующие а, Ь, с к d, фиксировали шпильками, ввергнутыми в тело заготов:ки. Визуальный осмотр заготовок показал наличие взрывов макронеровностей и задиров на их торцах по местам излома и качественную боковую поверхность непрерывнолитой заготовки, что выгодно отличает от некачественной боковой поверхности слитков, отлитых в ИЗЛОЖНИЦЫ. Нагретую до 1260°С заготовку подавали на inpecc усилием 2000 тс. Перед установкой заготовки на стол пресса на ее «ижний и верхний концы и прилегающую к ним боковую поверхность на расстоянии 50 мм подавали охлаждающую жидкость. Охлаждение производили в течение 26 с с интенсивностью 6°/с. В 1конце охлаждения металл заготовки на глубине до 20 мм по охлаждаемым поверхностям имел температуру 1100°С. После этого заготовку устанавливали на стол пресса и производили предварительную осадку (фиг. 2) до высоты 250 мм со степенью деформации 38%. Предварительно осаженную заготовку подавали к прессу усилием 5000 тс, где перед установкой ее на стол производили охлаждение СО cTOipoHbi торцов и боковой поверхности на высоте 25 мм в течение 17 с (фиг. 3).. -Охлаждение при этом проводили на глубину Эмм с интенсивностью 5,6°/с..После этого .проводили осадку заготовки с разгонкой в калибровочном кольце (фиг. 4). Последующие операции деформирования - формовку (фиг. 5), прокатку (фиг. 6) и калибровку .с выгибкой диска (фиг. 7) осуществляли соответственно на .прессе усилием 1.0000 т, колесо-(прокатном стане и прессе усилием 3500 тс. По окончании технологических операций деформирования установлено по перемещению шпилек, что поверхности заготовки между точками а-b и с-d в готовом колесе находились между точками а-Ь и с- d, т. е. располагались по поверхности ступицы колеса. Так как эта поверхность согласно ГОСТу 9036-76 требует механической -обработки, то образовавщиеся в процессе деформации на ней плены были удалёны Б стружку. Диск колес имел чистую -без дефектов поверхность. Ме-хаиичеокие испытания показали повышение предела прочности (ав) металла обода до 75 кг/мм по сравнению с колесами, изготовленными по известному способу, у которых Ов 68 .кг/мм. Это объясняется лучщей проработкой средних слоев заготовки в процессе предварительной осадки и осадки с разгонкой в калибровочном кольце. Лучшая проработка этих слоев металла происходит за счет уменьшения пластичности приконтактных зон и увеличения за счет этого деформации средних по высоте слоев металла заготовки. Параметры охлаждения - температура, интенсивность, глубина и охлаждаемые поверхности выбраны с таким расчетом, чтобы в процессе деформирования ограничить распределение торцов исходной заготовки (а-Ь и с-d) только по поверхности ступицы, а также не снизить производительность операций. Охлаждение ниже указанных интервалов температур 1050-1100 и 1050-1000°С приводит к чрезмерному снижению пластичности металла заготовки и чрезмерному повышению усилий осадки и формовки. Охлаждение выше указанных интервалов температур приводит к распространению торцовых поверхностей исходной заготовки на диск колеса. Уменьщение скорости охлаждения ниже интервала 4,8- 6,0°/с производительность процесса, так как она связана с операционным графиком задачи заготовки на |Прессы и колесопрокатный стан. Увеличение скорости выше этого интервала вызывает образование трещин на охлаждаемых поверхно.стях. При меньщей, чем 1/7 - 1/8 и 1/25 - 1/17 Н величине охлаждаемой боковой поверхности заготовки торцовая поверхность заготовки попадает на диск колеса, а при больщей величине чрезмерно снилсается пластичность заготовки, что ведет к трещинообразованию. Предварительная осадка со степенью деформации ниже 30% не обеспечивает необходимой величины Зыкова металла исходной заготовки, а свыше 40% не обеспечивает выполнения геометрических параметров колесной заготовки по прессопрокатному переделу. Предложенный способ эффективен и обеспечивает высокое качество полученных деталей. Формула изобретения Способ получения заготовок железнодорожных колес, включающий -нагрев исходной заготовки до 1200-1260°С, предварительную ее осадку и осадку с разгонкой в калибровочном кольце, отличающийс я тем, что, с целью повышения эффективности процесса и качества изделий, перед редварительной осадкой торцовые и приегающие к ним боковые поверхности исодной заготовки на участках высо.той

1/7-1/8 от ее высоты охлаждают до 1050- 1100°С -со скоростью 4,8-6°/с на глубину 0,05-0,06 от величины ее диаметра, предварительную осадку ведут со степенью деформации 30-40%, а Перед осадкой с разгонкой те же поверхности на участках высотой 1/15-1/17 от высоты исходной заготовки глубиной 0,01-0,02 от величины ее

диаметра охлаждают до 1000-1050°С с

той же скоростью.

Источники информации, принятые во внимание при экспертизе 1. Шифрин М. Ю. и др. Производство

цельнокатаных колес и баидажей. М., Металлургиздат, 1954, с. 107-ПО, рис. 49-

53, 61-63.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки заготовок цельнокатаных колес под штамповку и прокатку | 1989 |

|

SU1761374A1 |

| Способ получения заготовок железнодорожных колес | 1990 |

|

SU1750842A1 |

| Механизированная поточная линия для изготовления железнодорожных колес | 1989 |

|

SU1731379A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОБОРУДОВАНИЯ ПРИ ОСАДКЕ ЗАГОТОВОК | 1996 |

|

RU2105629C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС ИЗ НЕПРЕРЫВНОЛИТОГО СЛИТКА | 1998 |

|

RU2139768C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2007 |

|

RU2404877C2 |

| Способ производства железнодорожных колес | 1975 |

|

SU610593A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1993 |

|

RU2041008C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1993 |

|

RU2039626C1 |

| Способ изготовления штампокатанных изделий типа колес | 1984 |

|

SU1234019A1 |

V

TfTT

.f

ТГТГ

V inn

ФигЛ

Фиг.5

Л Фиг.6

Фиг. 7

Авторы

Даты

1981-04-07—Публикация

1979-06-04—Подача