Изобретение относится к обработке металлов давлением, в частности к технологии изготовления железнодорожных колес.

Известен способ изготовления железнодорожных колес, включающий предварительную и окончательную осадку заготовки, разгонку и прошивку для удаления центральной зоны с пониженными физико-механическими свойствами, формовку, прокатку и выгибку.

При использовании известного способа прошивка заготовки осуществляется в один этап после разгонки заготовки. При такой технологической схеме центральная зона заготовки с пониженными физико-механическими свойствами удаляется не полностью 50-70% в зависимости от объема этой зоны в исходной заготовке и конструктивных параметров исходной заготовки.

В качестве прототипа выбран способ изготовления железнодорожных колес, включающий предварительную и окончательную осадку заготовки, разгонку, формовку, прокатку, выгибку диска и прошивку центрального отверстия в колесе. Технологическая схема прототипа предполагает прошивку заготовки в один этап после операции выгибки диска. Центральная зона осевой ликвации с пониженными физико-механическими свойствами в процессе деформации распространяется в ступицу колеса. Характер течения центральной зоны осевой ликвации для заготовок с отношением высоты к диаметру равным 1,67 при последовательном деформировании показывает, что прошивка перемычки в ступице после выгибки не позволяет удалить зону осевой ликвации из ступицы колеса.

Задачей изобретения является разработка технологии деформирования, обеспечивающей удаление центральной зоны заготовки с пониженными физико-механическими свойствами из сечения колеса.

Технический результат достигается тем, что операцию прошивки производят в два этапа, причем, первый этап осуществляют до операции формовки.

При технологическом процессе, включающем предварительную и окончательную осадку заготовки на раздельных агрегатах, операция первого этапа прошивки центральной зоны заготовки может быть осуществлена:

после предварительной осадки;

после окончательной осадки;

после разгонки;

после совмещенной операции предварительной и окончательной осадки и разгонки.

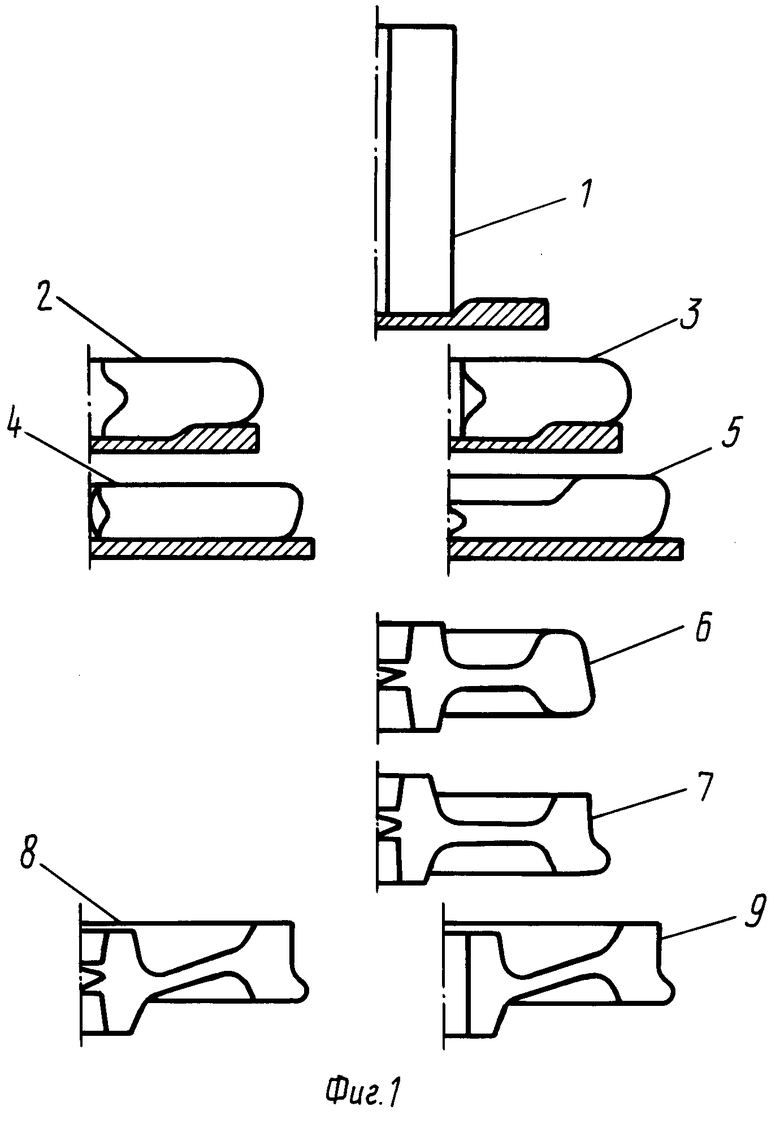

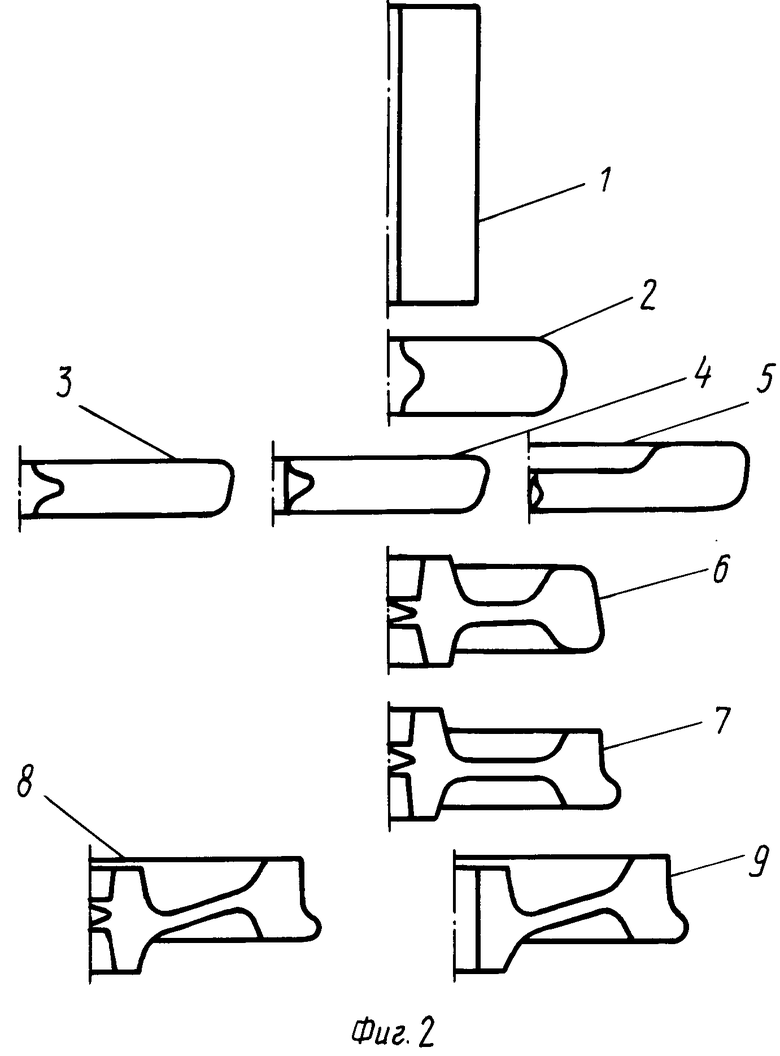

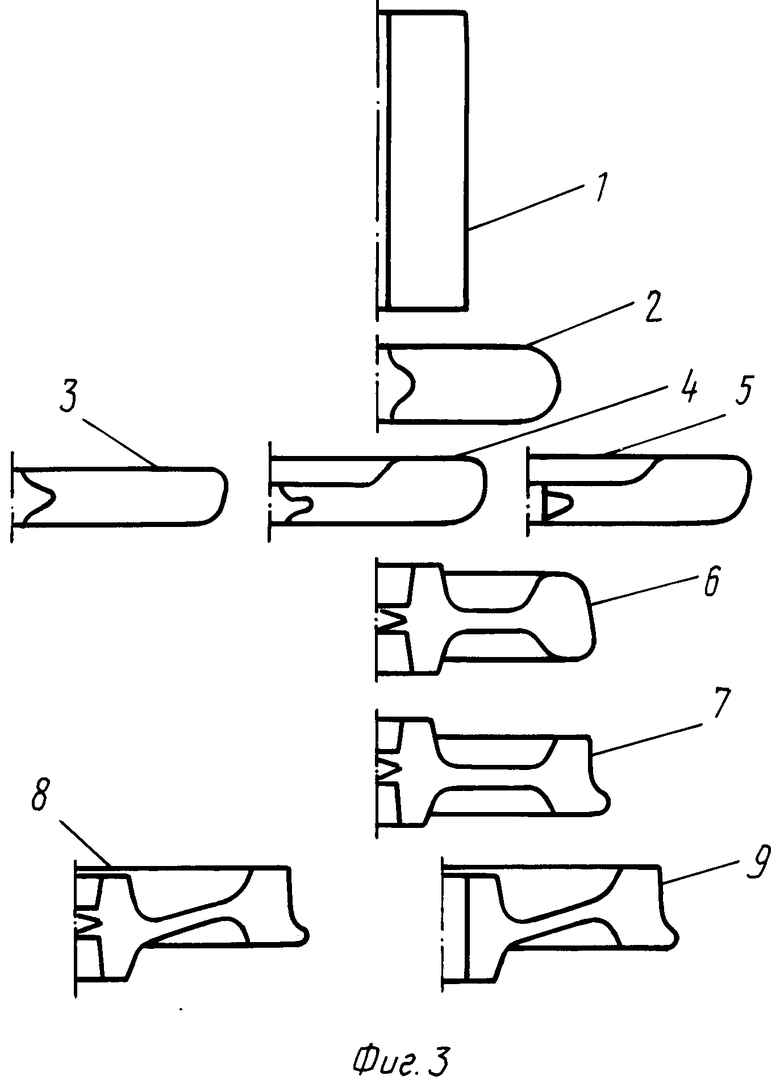

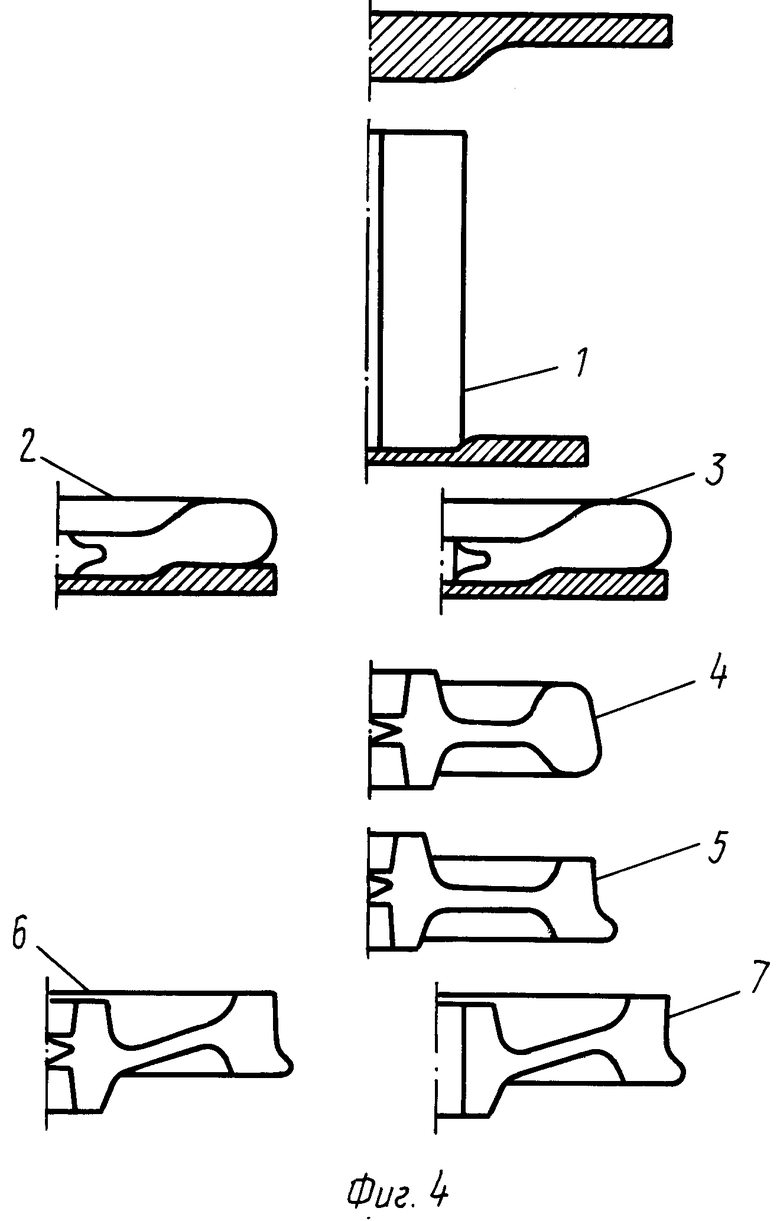

На фиг. 1-4 представлена схема, поясняющая характер течения центральной зоны заготовки при осуществлении операции прошивки в два этапа, причем первый этап осуществляют до операции формовки, а именно:

на фиг. 1 после предварительной осадки; на фиг.2 после окончательной осадки; на фиг.3 после окончательной осадки и разгонки; на фиг.4 после совмещенной операции предварительной, окончательной осадки и разгонки.

Один из вариантов технологического осуществления первого этапа прошивки это прошивка на прессе для предварительной (фиг.1) или окончательной (фиг. 2,3,4) осадки (и разгонки) прошивной траверсой пресса, причем прошивка осуществляется после завершения основной технологической операции (предварительной, окончательной осадки и разгонки).

Другим вариантом технологического осуществления первого этапа прошивки является прошивка на отдельно стоящем агрегате. Этот вариант может быть осуществлен по схемам деформирования, приведенным на фиг.1, 3 и 4.

Реализация способа после предварительной осадки (фиг.1).

Исходную заготовку 1 подвергают предварительной осадке 2, первому этапу прошивки 3 центральной зоны заготовки, окончательной осадке в кольце 4, разгонке 5, формовке 6, прокатке 7, ступицы колеса 9. При осуществлении первого этапа прошивки на прессе для предварительной осадки, центровка заготовки осуществляется в процессе ее установки в центральную коническую полость нижней плиты пресса. После завершения предварительной осадки заготовку прошивают прошивкой траверзой пресса. При осуществлении первого этапа прошивки на отдельном агрегате (прошивном прессе) заготовку центруют на нижней плите с центральной конической полостью по конической шейке на нижнем торце заготовки. Прошитую заготовку подвергают окончательной осадке в калибровочном кольце и разгонке. В процессе этих операций прошитое отверстие закрывается. Способ позволяет, изменяя диаметр и высоту прошиваемой части заготовки, управлять макроструктурой ступицы колеса независимо от объема осевой ликвации в исходной заготовке.

Реализация способа после окончательной осадки (фиг.2).

Исходную заготовку 1 подвергают предварительной осадке 2, окончательной осадке 3, первому этапу прошивки 4 центральной зоны заготовки, разгонке 5, формовке 6, прокатке 7, выгибке диска 8, второму этапу прошивки прошивке перемычки ступицы колеса 9. При осуществлении первого этапа прошивки на прессе для окончательной осадки (и разгонки) прошивку производят после завершения окончательной осадки (и центровки заготовки вместе с кольцом, прошивной траверзой пресса. Прошитую заготовку подвергают разгонке, при этом центральное отверстие частично закрывается.

Реализация способа после окончательной осадки и разгонки (фиг.3).

Исходную заготовку 1 подвергают предварительной осадке 2, окончательной осадке 3, разгонке 4, первому этапу прошивки 5 центральной зоны заготовки, формовке 6, прокатке 7, выгибке диска 8, второму этапу прошивки прошивке перемычки ступицы колеса 9. При осуществлении первого этапа прошивки на прессе для окончательной осадки и разгонки прошивку производят после окончательной осадки и разгонки прошивной траверзой пресса. При осуществлении первого этапа прошивки на отдельном агрегате (прошивном прессе) заготовку центруют на нижней плите пресса относительно прошивня (по боковой поверхности или в нижнем полуштампе). В процессе формовки прошитое отверстие закрывается.

Реализация способа после совмещенной операции предварительной, окончательной осадки и разгонки (фиг.4).

Исходную заготовку, подвергают предварительной, окончательной осадке и разгонке, совмещенными в одну операцию 2, первому этапу прошивки 3 центральной зоны заготовки, формовке 4, прокатке 5, выгибке диска 6 и второму этапу прошивки прошивке перемычки ступицы колеса 7. При осуществлении первого этапа прошивки на прессе для осадки, совмещенной с разгонкой, прошивку производят после завершения осадки (совмещенной с разгонкой) прошивной траверзой пресса. Центровка заготовки относительно прошивня осуществляется в процессе ее установки в центральную коническую полость нижней плиты пресса. После завершения осадки (совмещенной с разгонкой) заготовку прошивают прошивной траверзой пресса. При осуществлении первого этапа прошивки на отдельном агрегате (прошивном прессе) заготовку центруют на нижней плите с центральной конической полостью по конической шейке на нижнем торце заготовки. Прошитую заготовку подвергают формовке. При этом прошитое отверстие закрывается.

Выбор технологического варианта осуществления 1 этапа прошивки определяется следующими факторами:

объемом зоны осевой ликвации в исходной заготовке;

отношением высоты к диаметру исходной заготовки (что определяет степень распространения зоны осевой ликвации в ступицу колеса); составом технологического оборудования.

Максимальная эффективность процесса двухэтапной прошивки достигается при осуществлении первого этапа после предварительной осадки, поскольку на этом этапе, изменяя высоту заготовки и диаметр прошиваемой зоны, можно варьировать объемом удаляемой зоны осевой ликвации.

При осуществлении первого этапа прошивки на стадии окончательной осадки или осадки и разгонки эффективность процесса снижается, поскольку с увеличением степени осадки центральная зона заготовки разгоняется дальше от центра и для достижения одинаковых результатов по характеру течения зоны осевой ликвации в ступице колеса, в сравнении с предыдущим вариантом необходимо увеличение объема прошиваемой зоны.

Для увеличения эффективности первого этапа прошивки на стадии окончательной осадки и разгонки необходимо применение специальной калибровки инструмента деформации.

Для непрерывнолитых заготовок постоянной массы представляется эффективной схема деформации, приведенная на фиг.4. Регулирование объема прошиваемой центральной зоны на первом этапе прошивки возможно за счет использования специальных калибровок инструмента в процессе осадки и разгонки для локального увеличения высоты прошиваемой части заготовки.

Для слитковых заготовок с волнистой боковой поверхностью представляется наиболее целесообразной схема деформирования на фиг.1. Еë преимущества:

широкие возможности по регулированию объема прошиваемой части заготовки;

простота реализации как для слитковых, так и для непрерывнолитых заготовок.

П р и м е р. Для опробования способа были отобраны заготовки непрерывной разливки из колесной стали с отношением H/d, равным 1,67. Объем зоны осевой ликвации исходных заготовок 937,9 см3 (диаметр 45 мм и высота 590 мм). Заготовки подвергали деформации в соответствии с технологической схемой прототипа и в соответствии с настоящим способом (фиг.3).

При деформации в соответствии с настоящим способом объем прошиваемой центральной зоны на 1-м этапе прошивки составил 682,9 см3 и на 2-м этапе прошивки 1178,6 см3. Следов осевой ликвации в ступице при деформации в соответствии с настоящим способом не обнаружено. При деформации в соответствии с технологией прототипа объем удаляемой центральной зоны после операции выгибки составил 1200 см3. Распространение зоны осевой ликвации в ступице колеса при этом составило ≈ 340 см3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1994 |

|

RU2070465C1 |

| Способ изготовления заготовок железнодорожных колес | 1984 |

|

SU1318338A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС ИЗ НЕПРЕРЫВНОЛИТОГО СЛИТКА | 1998 |

|

RU2139768C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1993 |

|

RU2039626C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1992 |

|

RU2049585C1 |

| Способ изготовления цельнокатаных железнодорожных колес | 1990 |

|

SU1729670A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2007 |

|

RU2355502C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1997 |

|

RU2111822C1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ТИПА КОЛЕС | 1994 |

|

RU2073577C1 |

| Способ изготовления штампокатан-НыХ КОлЕС | 1978 |

|

SU795668A1 |

Использование: обработка металлов давлением, в частности технология изготовления железнодорожных колес. Сущность изобретения: способ включает в себя предварительную окончательную осадку заготовки, разгонку и формовку колеса. После чего полуфабрикат подвергают прокатке, выгибке и прошивке для удаления центральной зоны с пониженными физико-механическими свойствами. Операцию прошивки производят в два этапа. Первый этап осуществляют до операции формовки. 6 з.п. ф-лы, 4 ил.

| Бибик Г.А., Иоффе А.М., Праздников А.В., Староселецкий М.И | |||

| Производство железнодорожных колес | |||

| М.: Металлургия, 1982, с.77, рис.35. |

Авторы

Даты

1995-08-09—Публикация

1993-04-22—Подача