810 кг/м, .1фупность характеризовалась остатком На сите 008 в .количестве 16%, удельная поверхяо-сть 3200 . Химический состав золы в % представлен в табл.1, а ее физические характеристики в табл. 2.

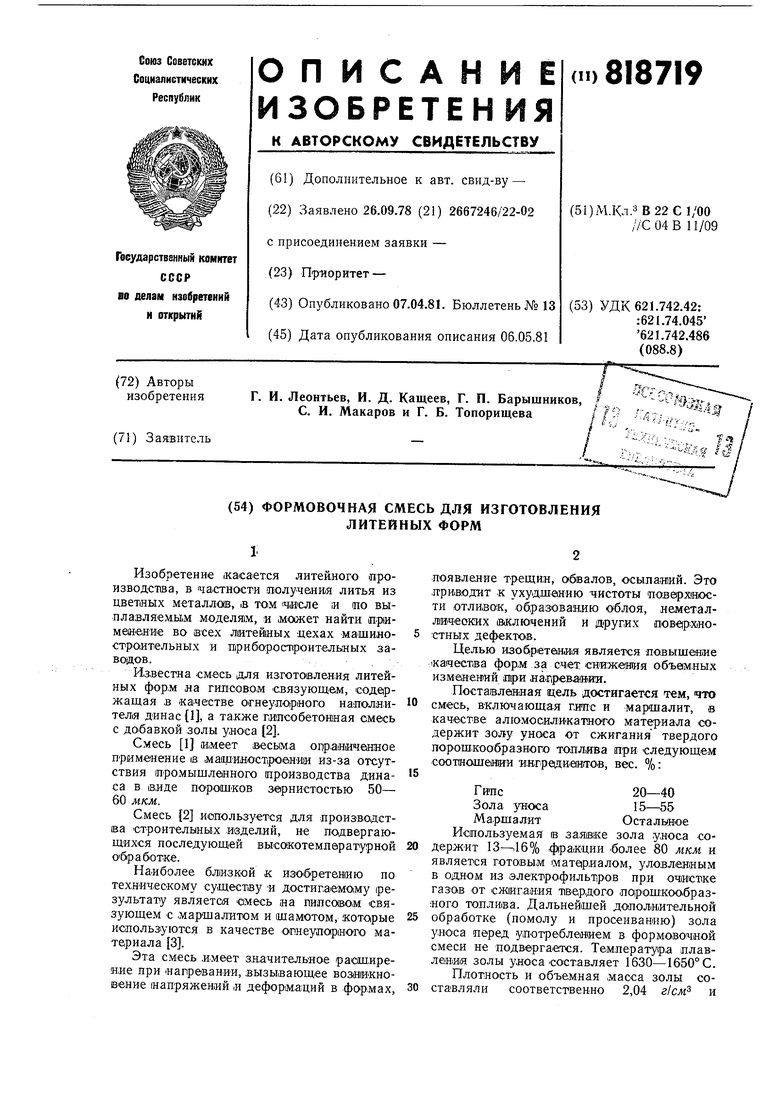

Т а б .I ; I ц а 1

SiO., ALO;, F.,O;j I CaO ; AlgO SO,

п. п. п.

62,55 29,80 2,94 1,79 0.50 0,21

2,66

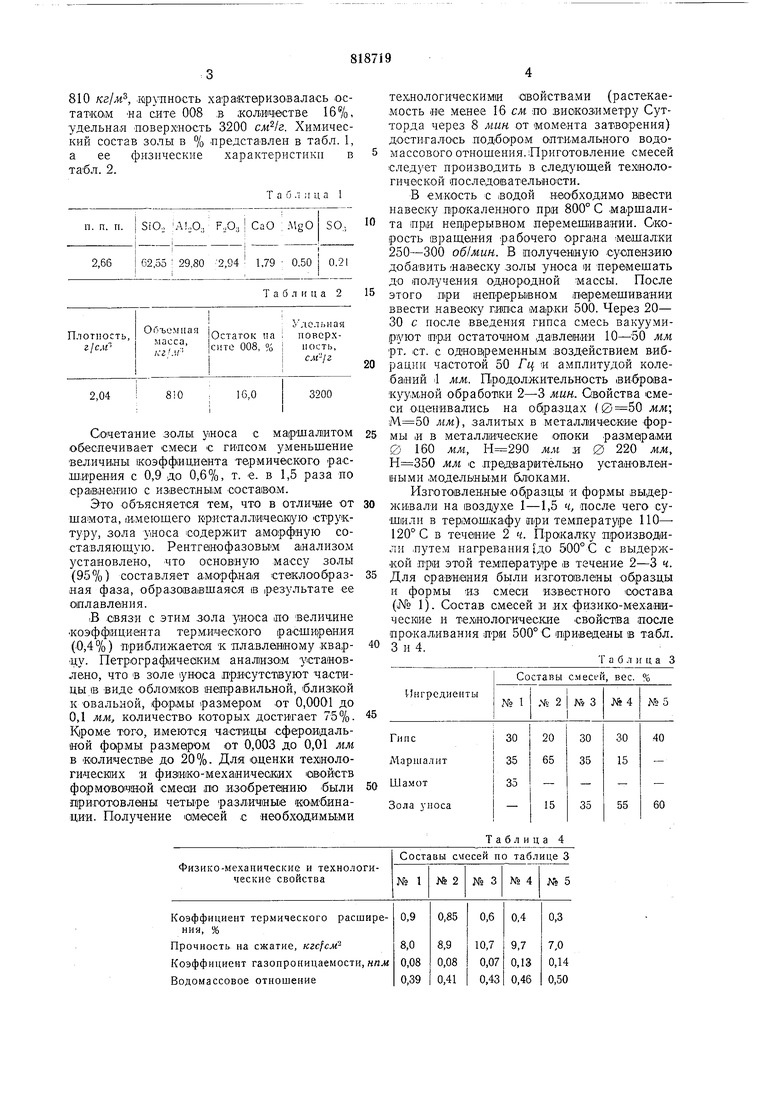

Таблица 2

16,0

3200

2,04

Сочетание золы уиоса с маршалитом обеспечивает смеси с гилсом уменьшение величины коэффициента термического расширения с 0,9 до 0,6%, т. е. в 1,5 раза по сра1в,нению с из.веот;НЫ1М составом.

Это объясняется тем, что в отличие от шамота, (нмеюшего крясталличеаюую структуру, зола yiHoca содержит аморфную составляющую. РентгенофазовыМ анализом установлено, что основную массу золы (95%) составляет аморфная стеклообразная фаза, образо1ва1вшаяся в результате ее оплавления.

iB .связи с этим .зола уноса по величине коэффициента термического расширения (0,4%) нриближаетоя к ллавленному квар цу. Петрографическим анализо М установлено, что в золе уноса прнсутствуют част1Ицы IB виде обломков неиравильной, близкой к овальной, формы размером от 0,0001 до 0,1 мм, количество которых достигает 75%. KipOM-e тото, имеются частицы сфероидальной фо|рмы размером от 0,003 до 0,01 мм в количестве до 20%. Для оденки технологических и физ1И1КО-механичеС|К|ИХ 1авойств формовочной смеаи по нзобретению были приготовлены четыре различные комбинации. Получение омеоей с необходимыми

технологическими свойствами (растекаемость не менее 16 см по виокоз;иметру Сутторда через 8 мин от момента затворения) достигалось подбором оптимального водо5 массового отношения. Приготовление смесей следует производить в следующей тех нологической последовательности.

В cMKiOCTb с водой необходимо вывести навеску прокаленного при 800° С маршалита при непрерывном перемешивании. Скорость вращения рабочего органа мешалки 250-300 об/мин. В получен1ную суспензию добавить навеску золы уноса и перемешать до получения однородной массы. После этого при 1непр(еры1вном перемешивании ввести навеску гипса марки 500. Через 20- 30 с после введения гипса смесь вакуумируют при остаточном давлен1ии 10-50 мм рт. СТ. с одиовременнылм воздействием вибрации частотой 50 Гц « амплитудой колебаний il мм. Продолжительность вибравакуумной обработки 2-3 мин. Свойства смеси оденивались на образцах ( мм; мм), залитых в металлические формы и в металлические опоки разме|рами 0 160 мм, мм и 0 220 мм, мм с предварительно установленными модельными блоками.

Из го TOiB ленные об|разды и формы выдерживали на воздухе 1-1,5 ч, после чего сушили в термошкафу при температуре 110- 120° С в течение 2 ч. Прокалку производили путем нагревания до 500° С с выдержкой при этой тем1перату1ре в течение 2-3 ч.

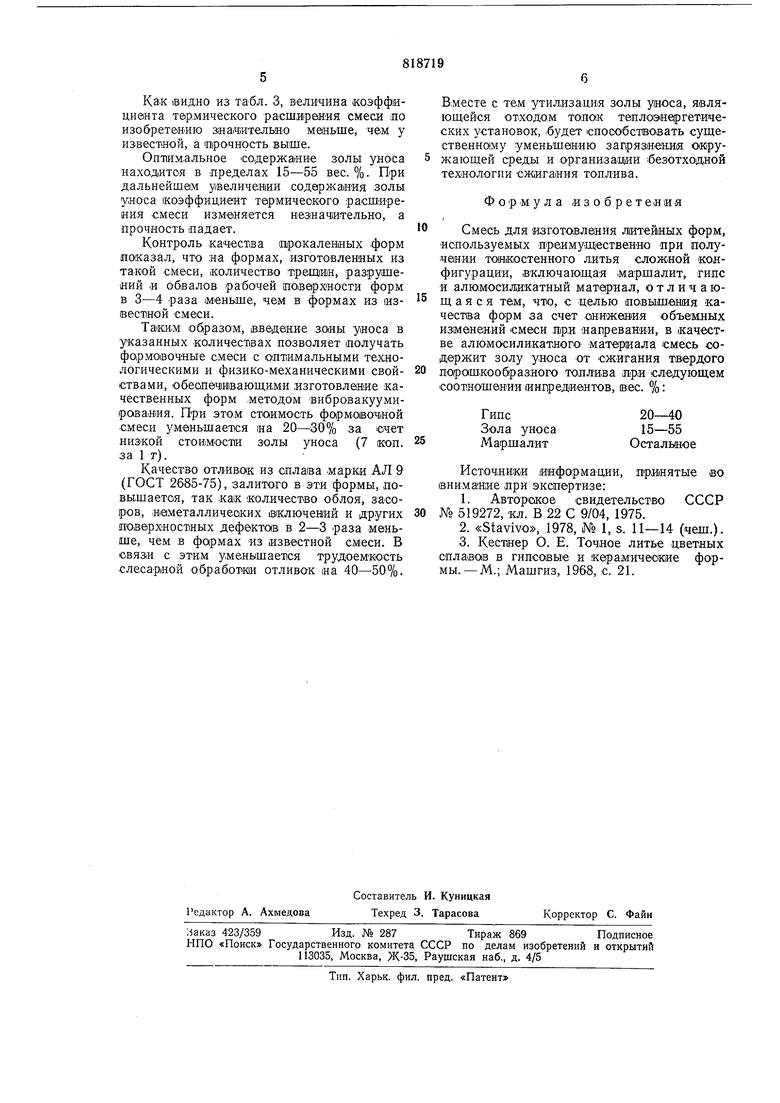

Для сравнения были изготовлены об разцы и формы из смеси известного состава (jNb 1). Состав смесей :и их физико-мехаиичесиие и тех1нологические свойства после прокаливания при 500° С приведены в табл. 3 и 4.

Т а б л и ц а 3 Составы с.чесей, вес, %

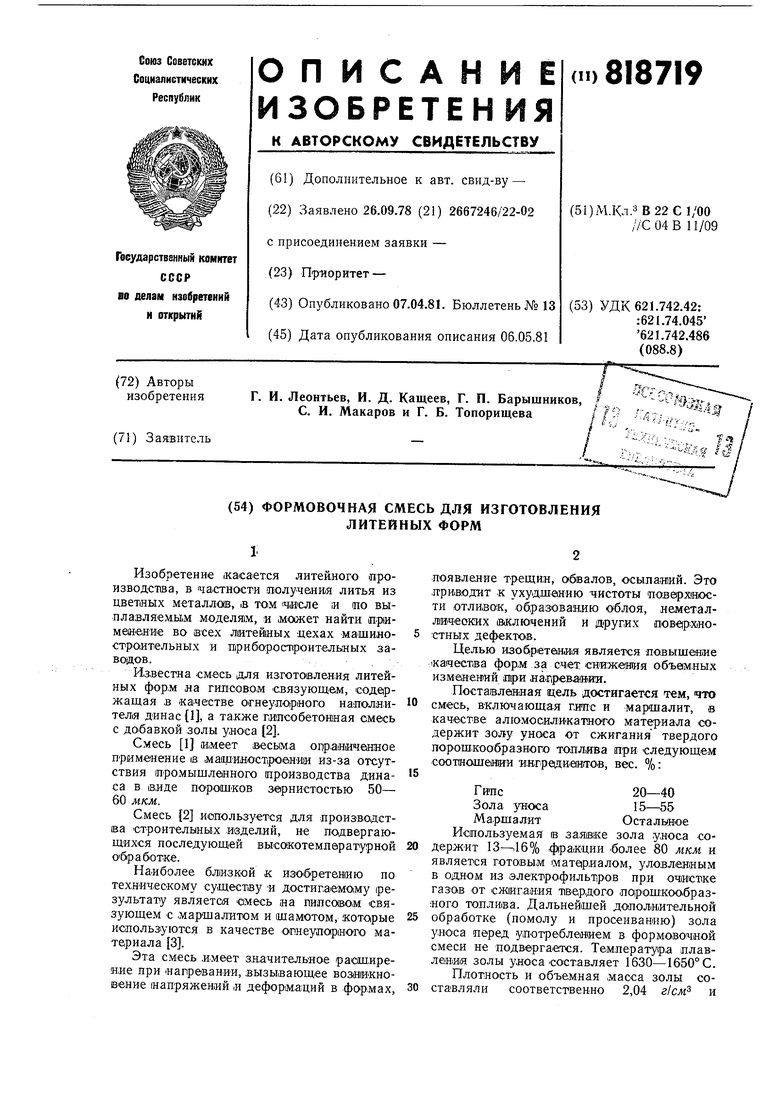

Таблица 4

Как 1ВИДНО ИЗ . 3, величина коэффициента термического расширения смеси ло изобретеоию з;на141итель но меньше, чем у из-вест ной, а прочность выше.

Оптим-альное содержание золы уноса находится в лределах 15-55 вес. %. При дальнейшем увеличении содержания золы уноса 1коэффициент термического расширения Смеси измвнябтся незначительно, а прочность падает.

Контроль качества гарокалевных форм показал, что на формах, изготовленных из такой смеси, жоличестВО трещин, разрушений « обвалов рабочей поверхности форм в 3-4 раза (Меньше, чем в фо-рмах из известной смеси.

Таки.м об|разом, введение зоны уноса в указанных количествах позволяет получать формовочные смеси с оптимальными технологическими и физико-механическими свойствами, ОбеопечшвающЕми изготовление качественных форм методом вибровакуумирован1ия. При это,м стаимость фо1рм0вочной смеси уменьшается на 20-30% за счет низкой стоиМОСти золы уноса (7 коп. за 1т).

Качество отЛИВ0(к из сплава Марки АЛ 9 (ГОСТ 2685-75), залитого в эти формы, повышается, так как количество облоя, засоров, неметаллических включений и других поверхностных дефектов в 2-3 раза меньше, чем в формах из изв-естной смеси. В связи с этим уменьшается трудоемкость слесарной обработки отливок на .

В:месте с тем утилизация золы уиоса, являюшейся отходом топок теплоэнергетических установок, .будет способствовать существенно(му уменьшению загрязнения окружаюшей среды и Организации 1безотходной технологии сжигания топлива.

Ф О р м у Л а изобретения

Смесь для язгот01вления литей|Ных форм, используемых преимущественно при получении тоикостенного литья слоЖНОЙ конфигурации, включаюшаЯ маршалит, гипс и алюмосилнкатный материал, отличающаяся тем, что, с целью повыШения качества фо;рм за счет снижения объемных изменений смеси П1ри напревании, в качестве алюмосиликатного материала смесь содержит золу уноса от СЖигания твердого порошкообразного топлива при следующем соотнашении (инлредиентов, вес. %:

20-40

Гипс

15-55

Зола уноса

Остальное

Маршалит

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельство СССР № 519272, кл. В 22 С 9/04, 1975.

2.«StaviVO, 1978, № 1, s. 11-14 (чеш.).

3.Кесттнер О. Е. Точное литье цветных Сплавов в гипсовые и керамические формы.- М.; Машгиз, 1968, с. 21.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ | 2002 |

|

RU2207932C1 |

| ГИПСОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМ ТОЧНОГО ЛИТЬЯ | 2011 |

|

RU2484916C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ | 2001 |

|

RU2187404C1 |

| Формовочная смесь | 1984 |

|

SU1366274A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2005 |

|

RU2283293C1 |

| ФОРМОВОЧНАЯ СМЕСЬ | 2011 |

|

RU2450886C1 |

| ФОРМОВОЧНАЯ СМЕСЬ | 1999 |

|

RU2179960C2 |

| СМЕСЬ ФОРМОВОЧНАЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОТЛИВОК ЮВЕЛИРНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2165817C1 |

| Способ получения вяжущего для бетонов и строительных растворов | 2017 |

|

RU2664567C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА | 2012 |

|

RU2497767C1 |

Авторы

Даты

1981-04-07—Публикация

1978-09-26—Подача