ренней трубы. Отвод тепла производится за счет охладителя, циркулирующего виутри данного устройства. Рабочая поверхность наружной трубы покрыта защитным слоем. Внутри наружной трубы жестко установлены направляющие втулка и ребра. Активатор совершает как вращательное, так и возвратно-поступательное движение. Жидкий металл вибрируют двумя колебаниями разной частоты. Глубина проникновения колебаний в жидкий металл зависит от конусности дна головкп. Вибрация в данном устройстве необходима для увеличения эффективности обработки металла и предотвращения налипания металла на поверхность механического активатора 3.

Однако устройство сложно в изготовлении и эксплуатации и, как следствие этого, имеет низкую работоспособность.

Наличие защитного слоя на поверхности активатора увеличивает термическое сопротивление его наружной стенки. Это приводит к снижению охлаждения активатором жидкой стали.

Как показали исследования, на наружных поверхностях такого рода устройства, погруженных в жидкий металл, происходит непрерывный рост корочки. Если устройство не удалить из жидкого металла, непрерывно растущая корочка сомкнется с вытягиваемой из кристаллизатора оболочкой слитка и произойдет авария.

Таким образом, известные устройства не обеспечивают требуемое снятие перегрева жидкого металла в кристаллизаторе и непрерывное отпадание накристаллизовавшейся корочки с поверхности устройства внутрь лунки слитка. Поэтому эти устройства не в состоянии уменьщить ликвацию и пористость центральной зоны слитка.

Цель изобретения - улучшение качества отливаемого слитка и упрощение конструкции устройства.

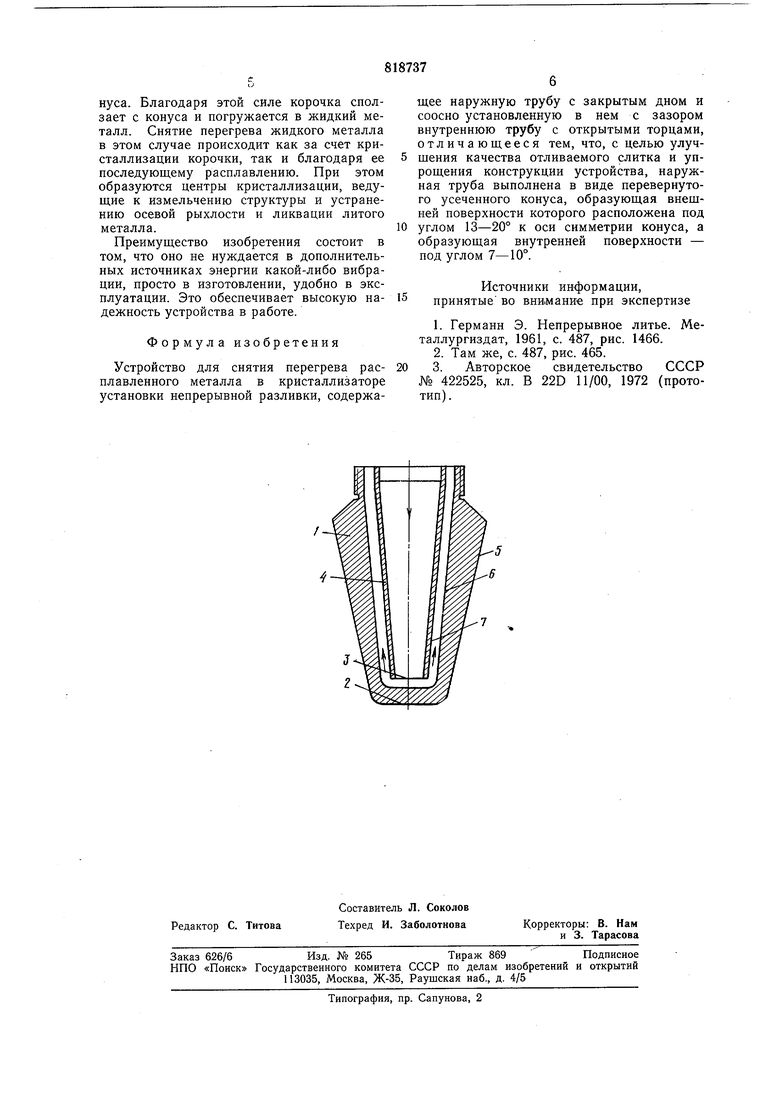

Цель достигается тем, что наружная труба выполнена в виде перевернутого усеченного конуса, образующая внещней поверхности которого расположена под углом 13-20 к оси симметрии конуса, а образующая внутренней поверхности - под углом 7-10°.

Нижний предел значений угла наклона внешней образующей ларужпого конуса был взят несколько больше, чем угол самоторможения конусов и клиньев.

Цри угле конуса, равном или меньшим углу самоторможения, отпадания кристаллизующейся корочки не происходит. В этом случае толщина корочки на конусе непрерывно увеличивается. Если конус не удалить из жидкого металла, наступит момент, когда наружная поверхность корочки сомкнется с движущейся из кристаллизатора оболочкой слитка. Последнее во избежание аварии не допустимо.

Верхний предел взят из практики эксплуатации устройства. Практика показала, что увеличение угла конусности более чем па 20° при постоянном диаметре конуса приводит к существенному уменьшению охлаждающей поверхности устройства и глубины его- погружения. Необходимо, чтобы температура внешней поверхности наружного конуса повышалась от его

меньшего основания к большему. При этом па 0,1 м длины образующей этой поверхности температура должна увеличиваться вдвое. Это достигается тем, что угол наклона внутренней образующей наружного

конуса к его оси симметрии составляет 7-10° соответственно.

При величине угла большей 10° не будет достигнут требуемый перепад температур по толщине стенки, при угле, меньшем

7°, возможно оплавление медной стенки.

Разнотолщинность стенки наружного полого конуса приводит к тому, что температура наружной поверхности конуса вблизи его большего основания будет почти в два

раза больше, чем вблизи меньшего основания. Как показали расчеты, толщина корочки у большего основания конуса будет заметно тоньще и ее сила давления на конус соответственно меньще. Это является

благоприятным фактором с точки зрения «сползания корочки с конуса.

Как показала практика, разнотолщинность стенки наружного полого конуса и наличие угла наклона образующей его наружпой поверхности, больщего, чем угол самоторможения, обеспечивает непрерывное отпадание кристаллизующейся корочки с наружной поверхности конуса внутрь жидкой фазы без какой-либо вибрации.

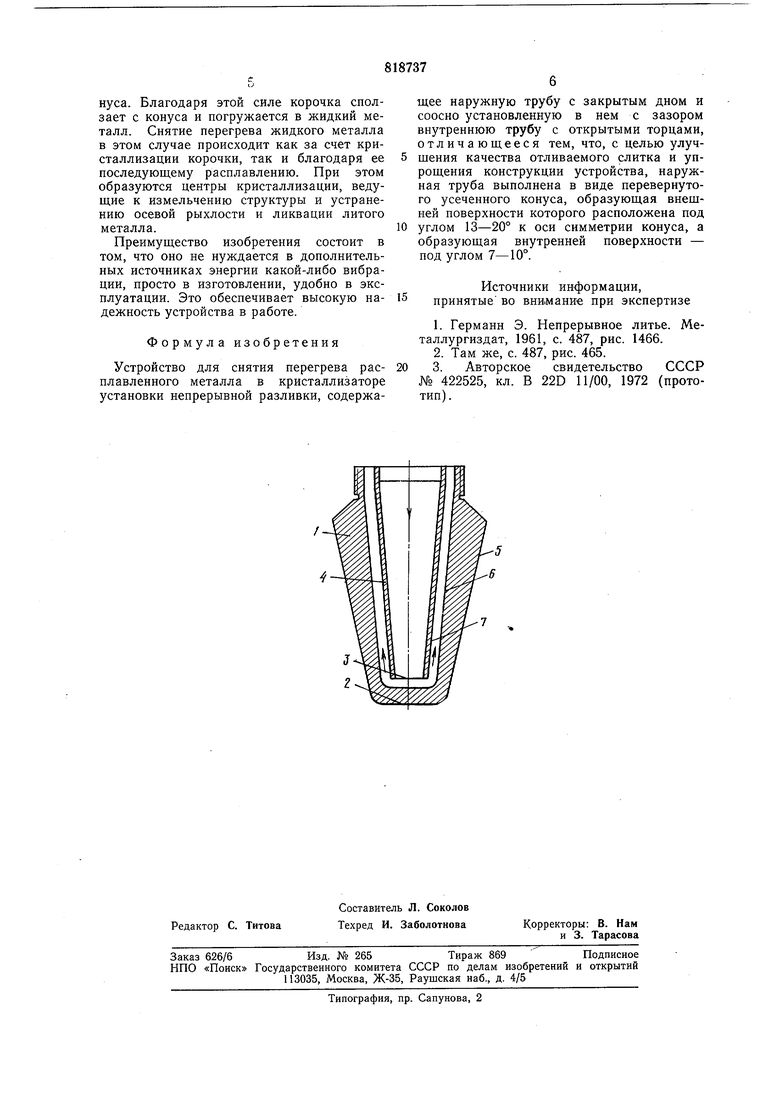

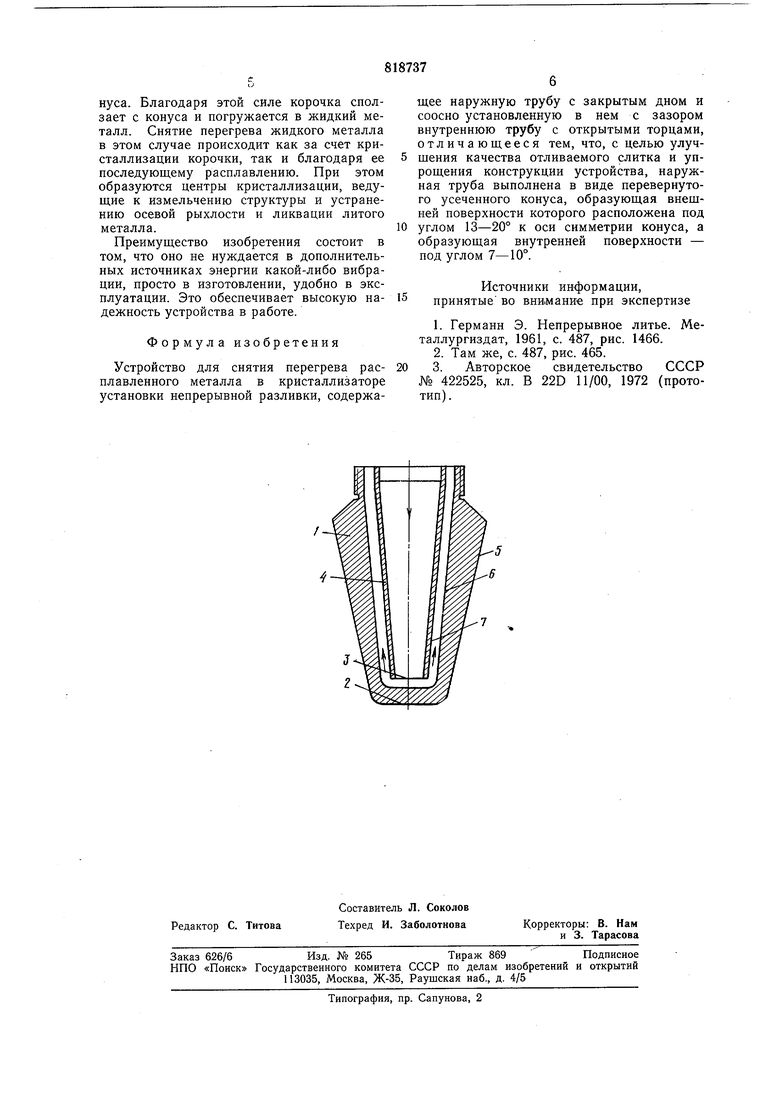

На чертеже изображено предлагаемое устройство, продольный разрез.

Устройство состоит из соосно расположенных одна в другой труб. Наружная труба 1 имеет дно 2, над которым расположен открытый торец 3 внутренней трубы 4. Внутренняя труба 4 служит для подачи охладителя к устройству. Внешняя образующая 5 наружной трубы 1 образует с осью симметрии конуса угол, равный 13°, а внутренняя образующая 6 наружного конуса образует с осью симметрии конуса угол, равный 7°. Наружная образующая 7 внутреннего конуса 4 параллельна внутренней образующей наружного конуса.

Перед погружением устройства в металл

подают охладитель по внутренней трубе и

отводят его по конусообразному зазору

между наружной и внутренней трубами.

Устройство работает следующим образом.

При нахождении устройства в жидком металле на наружной поверхности конуса накристаллизовывается корочка чашеобразной формы. При усадке корочки возникает сила вдоль наружной поверхности конуса. Благодаря этой силе корочка сползает с конуса и погружается в жидкий металл. Снятие перегрева жидкого металла в этом случае происходит как за счет кристаллизации корочки, так и благодаря ее 5 последующему расплавлению. При этом образуются центры кристаллизации, ведущие к измельчению структуры и устранению осевой рыхлости и ликвации литого металла. Преимущество изобретения состоит в том, что оно не нуждается в дополнительных источниках энергии какой-либо вибрации, просто в изготовлении, удобно в эксплуатации. Это обеспечивает высокую на- 15 дежность устройства в работе. Формула изобретения Устройство для снятия перегрева рас- 20 плавленного металла в кристаллизаторе установки непрерывной разливки, содержа10щее наружную трубу с закрытым дном и соосно установленную в нем с зазором внутреннюю трубу с открытыми торцами, отличающееся тем, что, с целью улучшения качества отливаемого слитка и упрощения конструкции устройства, наружная труба выполнена в виде перевернутого усеченного конуса, образующая внешней поверхности которого расположена под углом 13-20° к оси симметрии конуса, а образующая внутренней поверхности - под углом 7-10°. Источники информации, принятые во внимание при экспертизе 1.Германн Э. Непрерывное литье. Металлургиздат, 1961, с. 487, рис. 1466. 2.Там же, с. 487, рис. 465. 3.Авторское свидетельство СССР № 422525, кл. В 22D 11/00, 1972 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для снятия перегрева жидкого металла | 1981 |

|

SU1066730A1 |

| Устройство для снятия перегрева жидкого металла | 1980 |

|

SU997962A1 |

| Устройство для замера температуры жидкого металла | 1979 |

|

SU767564A1 |

| Устройство для снятия перегрева жидкого металла | 1980 |

|

SU977104A1 |

| Устройство для снятия перегрева жидкого металла | 1982 |

|

SU1087250A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПРЯМОУГОЛЬНЫХ СТАЛЬНЫХ СЛИТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2315681C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2009 |

|

RU2403121C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ ЗАГОТОВОК | 1994 |

|

RU2077409C1 |

| Способ непрерывного литья слитков на установках вертикального и криволинейного типа | 1990 |

|

SU1736673A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ ЗАГОТОВОК | 1989 |

|

RU2037360C1 |

Авторы

Даты

1981-04-07—Публикация

1978-03-07—Подача