Изобретение относится к металлургии, а именно к устройствам для снятия перегрева жидкого металла.

Известно устройство для снятия перегрева жидкого металла, представляющее собой металлический охлаждаемый вибратор, выг олненный, в виде концентрично расположенных труб, причем наружная труба сиаожена со стороны рабочего конца сферическим дном, Над которым расположен открытый торец внутренней трубы. Отвод тепла производится за счет охладителя, циркулирующего внутри данного устройства. Наружная труба вибратора покрыта теплоизоляцией 1.

Устройство имеет следующие недостатки: Наличие изоляции не устраняет роста корочки на поверхности устройства. Вместе с тем, изоляция существенно снижает теплоотвод от устройства, заметно снижая эффективность его работы. Устройство сложно в эксплуатации, и, как следствие, наблюдается его низкая работоспособность.

Известно устройство, представляющее собой механический активатор, выполненный в вйде foocHO расположенных одна в другой труб, причем наружная труба снабжена со стороны конца конусообразным дном, над которым находится открытый торец внутренней трубы 2.

Отвод тепла от уст)ойства производится за сче- охладителя, циркулирующего внутри данного устройства. Рабочая гювер.хность наружной трубы покрыта защитным слоем. Активатоп совершает ..колебательное движение.

Такое ;устройстоо характеризуется сложностью нанесения покрытия и eio малой прочностьк;. Уже пос.че первого погруже П1я

устройства в жидкий .еталл теплоизоляциор.ный слой Начинает частично «отщелу1Ниваться -. гчроме того, паличие тенлоизоляционно ;; слоя на активаторе существе но снижает его способность отводить тепло от жидкой стали.

Наиболее близким

к изобретению по техявляется устройству ническому решению выполненное в виде

перевернутого усеченснабм енного со стоного полого конуса,

дном 3. роны рабочего конца

Внешняя образующая конуса выполнена под углом 13-20 к оси симметрии конуса, а внутренняя его образуюпхая под углом 7-10° к оси симметрии.

Недостатком устройства является то, что самопроизвольное отпадание корочки от его поверхности происходит досгаточно медленно и через различные промежутки времени, вследствие чего не достигается гребуемая однородность структуры литого металла слитка по его объему.

Целью изобретения является у;1учп1ег1ие качества неирерывнолитого слитка.

Указанная цель достигается тем, что в устройстве для снятия перегреза жидкого металла, содержащем корнус, выпо.мненный в виде перевернутого усеченного полого ко-, нуса, снабженного со стороны рабочего конца дном, в корпусе от его дна вh)nloлнeнa впадина трапецеидальной формы с углом наклопа боковых сторон к оси симметрии 8-12° и отно1 1ением наибольшей длины внадины к ее наименьшей П1ирине 10-12, а об-, разуюи ая внен1Ней поверхности корпуса имеет наклон к его оси симметрии 21-40°.

11)ом1)1Н ленное опробование устройств, имеющих различные углы, показало, что наибольп1ая частота отпадания корочки имеет место iipn углах . Количество поxiaHHOfo в лунку .металла в этом случае больше, а качество слитка вьппе.

Р)ерхний предел величины этого угла определяется тем, что свыше « 40 глубина погружения такого устройства очень мала, вследствие чего оно находится в шлаке, вне контакта с жидким металлом, что недопусти.мо.

Угол самоторможения клиньев находится в пределах 8-12°. Это означает, что при угле свыше 8-12° клин не .может самостоятельно удерживаться на поверхности, которую он закли1 ивает.

Кроме того, кристаллизующая корочка, усаживаясь, отходит от новерхности впадины. Исходя из этого, при угле, меньп1е.м 8° возможно заклинивание накристал.1изовавшейся корочки в пазу, при углах 8-12° происходит свободный сброс корочки из паза. )этому J aлыieйпJee увеличение угла с с точки зрения улучп1ения сброса корочки из паза не имеет смыс,/1а.

Паз может рассматриваться как канал, ограниченный с одной сторопы стенкой. Как известно, гидравлическое согфотив.мение. канала пропорционально его длине и обратно пропорционально расстоянию между двумя широкими сторонами канала. Наибольшее гидравлическое сопротивлещ е там, где длина канала наибольшая, а его п ирина наименьшая. Этому условию отвечают параметры канала в верхней его части, в которой длина канала равна диаметру устройства, а его ширина равна меныпему основанию трапеции.

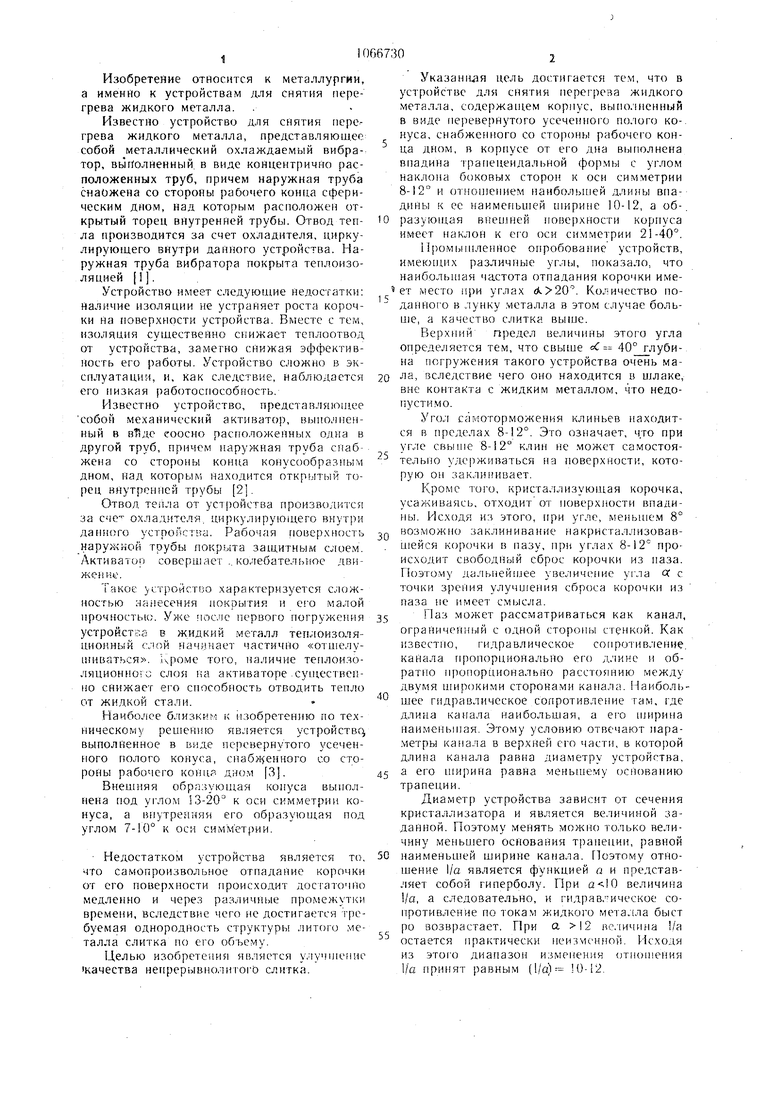

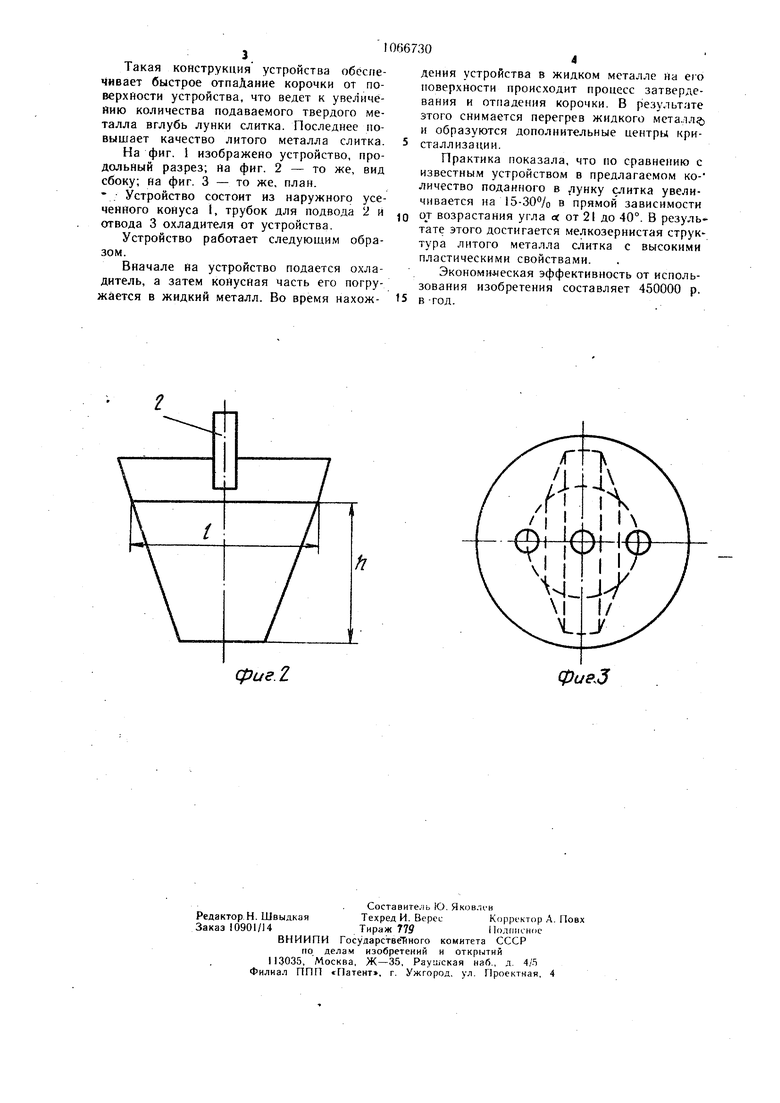

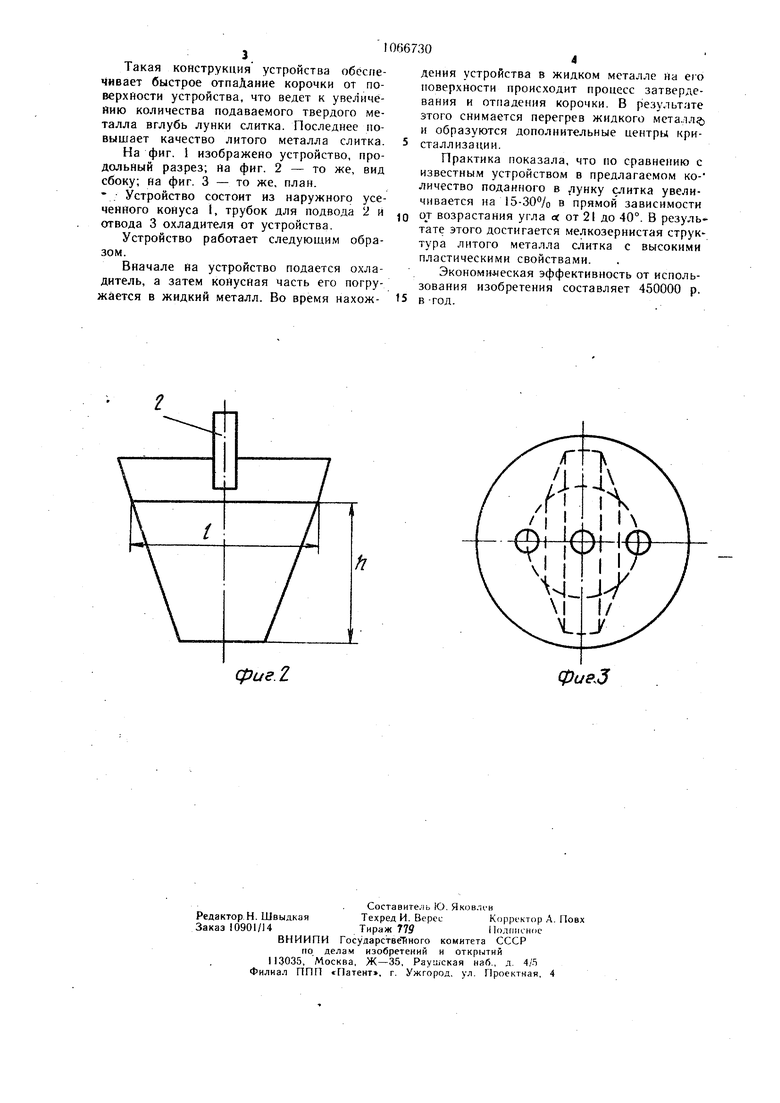

Диаметр устройства зависит от сечения кристаллизатора и является величиной заданной. Поэтому менять можно только величину меньшего основания трапеции, равной наименьшей щирине канала. Поэтому отношение 1/а является функцией а и представляет собой гиперболу. При величина /а, а следовательно, и гидрав.-ическое сопроти ление по токам жидкого металла быст ро возврастает. При а. 12 не.личина 1/а остается практически неизменной. Исходя из этогч) диапазон изменения (отношения 1/а принят равным (1/а) 0-i2. Такая конструкция устройства обеспечивает быстрое отпаДание корочки от поверхности устройства, что ведет к увеличению количества подаваемого твердого металла вглубь лунки слитка. Последнее повышает качество литого металла слитка. На фиг. 1 изображено устройство, продольный разрез; на фиг. 2 - то же, вид сбоку; йа фиг. 3 - то же, план. 1Устройство состоит из наружного усеценного конуса I, трубок для подвода 2 и отвода 3 охладителя от устройства. Устройство работает следующим обраВначале на устройство подается охладитель, а затем конусная часть его погружается в жидкий металл. Во время нахождения устройства в жидком металле На его поверхности происходит процесс затвердевания и отпадения корочки. В результате этого снимается перегрев жидкого металлу и образуются дополнительные центры кристаллизации. Практика показала, что по сравнению с известным устройством в предлагаемом количество поданного в лунку слитка увеличивается на IS-SO /o в прямой зависимости от возрастания угла « от 21 до 40°. В результате этого достигается мелкозернистая структура литого металла слитка с высокими пластическими свойствами. Экономи)еская эффективность от использования изобретения составляет 450000 р. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для снятия перегреваРАСплАВлЕННОгО МЕТАллА | 1978 |

|

SU818737A1 |

| Устройство для снятия перегрева жидкого металла | 1982 |

|

SU1087250A1 |

| Устройство для снятия перегрева жидкого металла | 1980 |

|

SU997962A1 |

| Устройство для замера температуры жидкого металла | 1979 |

|

SU767564A1 |

| Устройство для снятия перегрева жидкого металла | 1980 |

|

SU977104A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ ЗАГОТОВОК | 1989 |

|

RU2037360C1 |

| Стакан для бокового подвода металла | 1976 |

|

SU588059A1 |

| КРИСТАЛЛИЗАТОР | 2007 |

|

RU2374032C2 |

| Кристаллизатор для непрерывного литья слитков | 1982 |

|

SU1039641A1 |

| Затравка для машины непрерывного литья металлов | 1973 |

|

SU451495A1 |

УСТРОЙСТВО ДЛЯ СНЯТИЯ ПЕРЕГРЕВА ЖИДКОГО МЕТАЛЛА, содержащее корпус, выполненный в виде перевернутого усеченного полого конуса, снабженного со стороны рабочего конца дном. отличающееся тем. что, с целью улучшения качества слитка, в корпусе от его дна выполнена впадина трапецеидальной формы с углом наклона боковых сторон к оси симметрии 8-12° и отношением наибольшей длины впадины к ее наименьшей ширине 10-12, а образующая внешней поверхности корпуса имеет наклон к его оси симметрии 21-40. 05 Од 00 сригЛ

фиг. 2

фие.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Германн Э | |||

| Непрерывное литье | |||

| М., Металлургиздат, 1961, с | |||

| Способ модулирования или манипулирования токов высокой частоты в сети | 1922 |

|

SU1437A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1984-01-15—Публикация

1981-07-31—Подача