Изобретение относится к металлургии, в частности к процессам непрерывной разливки металла в водоохлаждаемый кристаллизатор.

Известен способ непрерывного литья плоских слитков [1. А.с. №1438086. Способ непрерывного литья плоских слитков / Ю.К.Гонтаров, Б.Ф.Белов, Ю.М.Ефименко и др. Опубл. 15.07.88.], включающий подачу жидкого металла в кристаллизатор направленными навстречу друг другу и параллельными его широким граням струями с помощью погруженных разливочных стаканов, смещенных к узким граням кристаллизатора, и вытягивание из кристаллизатора слитка, причем жидкий металл в кристаллизатор подают плоскими вертикальными струями с углом 8-18° по отношению к горизонтальной плоскости в противоположных относительно осей симметрии кристаллизатора точках.

Недостатком известного способа непрерывного литья плоских слитков [1] является отсутствие данных о соотношении длин узкой и широкой грани кристаллизатора, а также их взаимосвязи с наружным диаметром стакана, что не позволяет использовать известный способ для литья всех сортаментов плоских слитков. Кроме этого, наличие двух погруженных разливочных стаканов увеличивает затраты времени на их замену и установку в кристаллизаторе.

Подача жидкого металла в кристаллизатор плоскими вертикальными струями в противоположных относительно осей симметрии кристаллизатора точках практически невозможна по причине повреждения корочки металла стаканом и ухудшения перемешивания металла в плоскости кристаллизатора по причине наличия самих погруженных стаканов, как таковых, и выступающих в роли преграды.

Известен также способ непрерывной разливки прямоугольных стальных слитков, раскрытый при описании работы устройства [2. А.с. №1816530 - прототип] устройство содержит промежуточный ковш, кристаллизатор с широкими и узкими гранями и глуходонный цилиндрический погружной разливочный стакан с эксцентрично расположенными плоскими вертикальными выходными отверстиями для выпуска жидкого металла.

Недостатком известного, раскрытого в описании устройства, способа является невозможность получения плоских слитков всех сортаментов и увеличения затрат времени на замену разливочных стаканов и их установку.

Заявляемый способ направлен на создание высокоэффективного процесса непрерывной разливки прямоугольных стальных слитков.

Технический результат, получаемый при осуществлении заявляемого способа, заключается в

расширении сортамента разливаемых прямоугольных стальных слитков;

повышении качества прямоугольных стальных слитков.

Заявляемый способ характеризуется следующими существенными признаками.

Ограничительные признаки: подача жидкого металла в кристаллизатор вертикальными струями и вытягивание из кристаллизатора слитка.

Отличительные признаки: жидкий металл подают в кристаллизатор скользящими по определенной траектории струями; струи направлены под определенным углом в сторону широких граней; траектория подачи скользящих струй определяется по формуле у=8·хn, где n=0,48-0,52.

Угол направления оси струй с широкой гранью равняется α=2-10°.

Причинно-следственная связь между совокупностью существенных признаков заявляемого способа и достигаемым техническим результатом заключается в следующем.

Подача жидкого металла в кристаллизатор скользящими по определенной траектории струями, определяемой формулой у=8·хn (где n=0,48-0,52; х - ось, проходящая через центр кристаллизатора; у - ось, проходящая через внутреннюю поверхность отверстия стакана), позволяет организовать эффективное вращение и перемешивание металла в плоскости кристаллизатора.

Кроме этого, исключается удар струи в корочку металла, местное ее размывание и растрескивание.

Направление струй под определенным углом в сторону широких граней обеспечивает более эффективное перемешивание металла в плоскости кристаллизатора, высокие значения скоростей металла в пристеночных слоях (до 0,7 м/с), а соответственно, и более высокую температуру корочки в верхней части кристаллизатора и увеличение теплообмена в кристаллизаторе. Кроме этого, обеспечивается вымывание неметаллических включений.

Подача струй по траектории, определяемой формулой у=8·хn (где n>0,52), не обеспечивает создание требуемого вращения жидкого металла в кристаллизаторе и скоростей металла до 0,7 м/с в пристеночных слоях. Кроме этого, возможно размывание корочки заготовки с ее растрескиванием.

Подача струй по траектории, определяемой формулой у=8·хn (где n<0,48), приводит к разрушению струй и также не обеспечивает требуемого вращения жидкого металла в плоскости кристаллизатора.

Уменьшение угла направления оси струй с широкой гранью α<2° не обеспечивает создание максимальных скоростей жидкого металла в пристеночных слоях и вымывания неметаллических включений.

Увеличения угла направления струй с широкой гранью α>10° приводит к разрушению струй при их соударении с корочкой на широкой грани, размыванию корочки и растрескиванию заготовки.

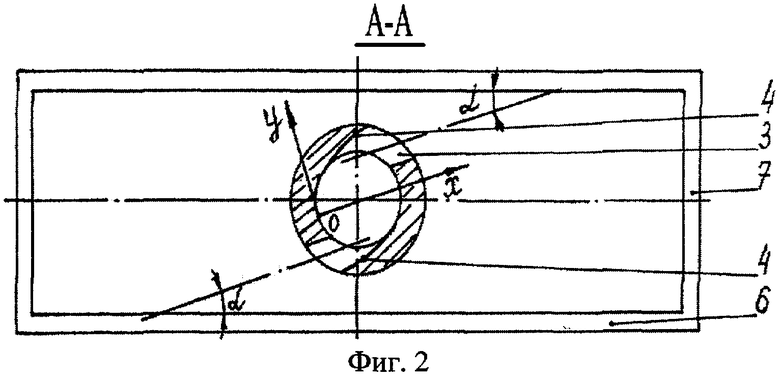

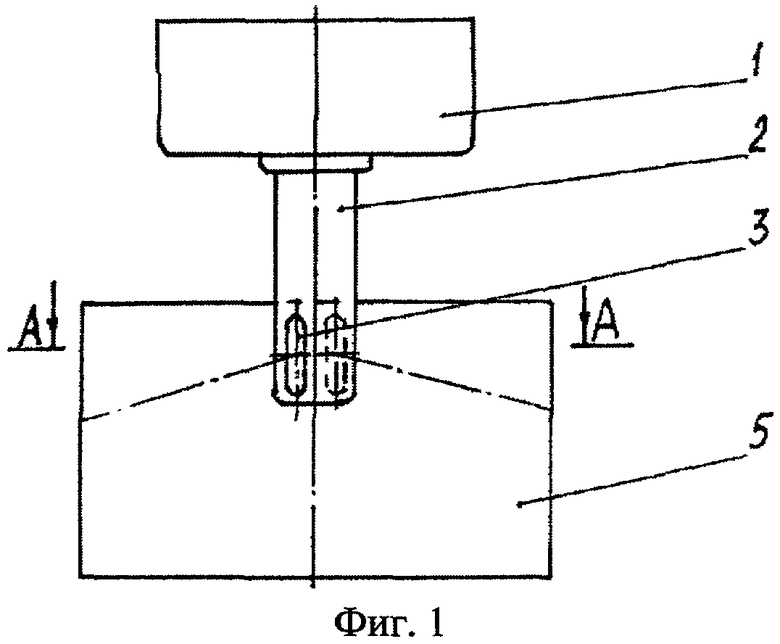

Предложенный способ и устройство поясняются чертежами, где на фиг.1 изображен общий вид устройства; на фиг.2 - разрез по А-А.

Известно устройство для непрерывной разливки плоских слитков [3. А.с. №1816530. В22D 11/10, 1993 г. Бюл. №19 - прототип], содержащее промежуточный ковш, кристаллизатор с широкими и узкими гранями и глуходонный цилиндрический погруженный разливочный стакан с эксцентрично расположенными плоскими вертикальными выходными отверстиями для выпуска жидкого металла, соотношения между шириной и высотой выходного отверстия, внутренним и наружным диаметрами стакана, углом наклона оси выходного отверстия к горизонтальной плоскости, площадью поперечного сечения одного выходного отверстия, внутренней длиной широкой грани и длиной узкой грани установлены по зависимостям, а у наружных углов кристаллизатора, расположенных по диагонали, размещены индукторы для электромагнитного перемешивания металла.

Недостаток известного устройства для непрерывной разливки плоских слитков [3] заключается в невозможности его использования для разливки широкого сортамента заготовок по причине ухудшения перемешивания расплава при увеличении длины узкой грани и уменьшении скоростей в пристеночных слоях. Увеличение наружного и внутреннего диаметров стакана приводит к увеличению его массы и размеров, что затрудняет его установку в кристаллизатор и нецелесообразно.

Кроме этого, размещение у наружных углов кристаллизатора по диагонали индукторов для электромагнитного перемешивания металла приводит к дополнительному расходу электроэнергии и увеличивает затраты времени и средств на обслуживание устройства.

Технический результат, получаемый при осуществлении заявляемого устройства, заключается в

повышении качества прямоугольных стальных слитков;

в возможности его использования для получения качественных стальных слитков широкого сортамента.

Заявляемое устройство характеризуется следующими существенными признаками.

Ограничительные признаки: промежуточный ковш; кристаллизатор с широкими и узкими гранями; глуходонный цилиндрический погруженный разливочный стакан с эксцентрично расположенными вертикальными выходными отверстиями.

Отличительные признаки: поверхность вертикальных выходных отверстий стакана выполнена по закону у=8·хn; где n=0,48-0,52.

Причинно-следственная связь между совокупностью существенных признаков заявляемого устройства и достигаемым техническим результатом заключается в следующем.

Выполнение поверхности вертикальных выходных отверстий стакана по закону у=8·хn (где n=0,48-0,52) обеспечивает закручивание жидкого металла в стакане и на выходе из отверстий и, как результат, возможность подачи в кристаллизатор скользящих струй относительно широких граней.

Выполнение поверхности вертикальных выходных отверстий стакана по закону у=8·хn (где n<0,52) не обеспечивает закручивание жидкого металла в стакане и на выходе из отверстий и, как результат, невозможность подачи в кристаллизатор скользящих струй относительно широких граней и отсутствие эффективного перемешивания жидкого металла в плоскости кристаллизатора.

Выполнение поверхности вертикальных выходных отверстий стакана по закону у=8·хn (где n<0,48) нерационально увеличивает сопротивление жидкого металла на выходе из отверстий стакана, ухудшает перемешивание металла в плоскости кристаллизатора и вымывание из корочки металла неметаллических включений.

Заявляемое устройство для непрерывной разливки прямоугольных стальных слитков на фиг.1 и 2 состоит из промежуточного ковша 1, глуходонного цилиндрического погруженного разливочного стакана 2 с эксцентрично расположенными вертикальными выходными отверстиями 3 с внутренней поверхностью 4, кристаллизатора 5 с широкими 6 и узкими гранями 7. Предварительно перед разливкой металла из промежуточного ковша 1 в кристаллизатор 5 разливочный стакан 2 устанавливается в кристаллизаторе таким образом, чтобы угол направления осей эксцентрично расположенных выходных отверстий с широкой гранью равнялся α=2-10°. Дополнительно донная часть кристаллизатора перекрывается специальным приспособлением - затравкой, предотвращающей выливание жидкого металла.

Способ осуществляется заявляемым устройством следующим образом. Жидкий металл из промежуточного ковша 1 через глуходонный цилиндрический погруженный разливочный стакан 2 с эксцентрично расположенными выходными отверстиями 3 поступает в кристаллизатор 5 и заполняет его. После достижения заданного уровня жидкого металла в кристаллизаторе производится вытягивание затравки и прямоугольного стального слитка. Жидкий металл, истекающий по внутренней поверхности 4, из эксцентрично расположенных выходных отверстий 3, движется по определенной траектории относительно широких 6 и узких граней 7 с его перемешиванием и вращением в плоскости кристаллизатора 5. Применение предложенного способа и устройства для его осуществления позволит получать слитки прямоугольного сечения всех возможных сортаментов, снизить затраты на их получение, улучшить их качество.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПРЯМОУГОЛЬНЫХ СТАЛЬНЫХ СЛИТКОВ | 2008 |

|

RU2381086C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПРЯМОУГОЛЬНЫХ СТАЛЬНЫХ СЛИТКОВ | 2008 |

|

RU2379153C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СТАЛЬНЫХ СЛИТКОВ | 2008 |

|

RU2379154C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ ЗАГОТОВОК | 1994 |

|

RU2077409C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПРЯМОУГОЛЬНЫХ СТАЛЬНЫХ СЛИТКОВ | 2015 |

|

RU2690314C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПРЯМОУГОЛЬНЫХ СТАЛЬНЫХ СЛИТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2393939C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2137570C1 |

| Устройство для непрерывной разливки плоских слитков | 1990 |

|

SU1816530A1 |

| МОДЕЛЬНАЯ УСТАНОВКА НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2010 |

|

RU2433015C1 |

| Способ непрерывной разливки прямоугольных стальных слитков и устройство для его осуществления | 1990 |

|

SU1811972A1 |

Изобретение относится к металлургии, в частности к непрерывной разливке стали в водоохлаждаемый кристаллизатор. Жидкий металл подают в кристаллизатор через погруженный разливочный стакан с эксцентрично расположенными вертикальными выходными отверстиями плоскими вертикальными струями. Струи направляют по траектории, определяемой формулой у=8·xn, где n=0,48-0,52, в сторону широких граней под углом 2-10°. Обеспечивается повышение качества слитков за счет организации эффективного перемешивания расплава в плоскости кристаллизатора. 2 н.п. ф-лы, 2 ил.

| Устройство для непрерывной разливки плоских слитков | 1990 |

|

SU1816530A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ ЗАГОТОВОК | 1994 |

|

RU2077409C1 |

| ГЛУХОДОННЫЙ ПОГРУЖНОЙ СТАКАН | 2000 |

|

RU2167031C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛОСЫ | 2001 |

|

RU2177858C1 |

Авторы

Даты

2008-01-27—Публикация

2005-12-28—Подача