(54) УСТРОЙСТВО ДЛЯ СНЯТИЯ ПЕРЕГРЕВА ЖИДКОГО МЕТАЛЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для снятия перегрева жидкого металла | 1980 |

|

SU997962A1 |

| Устройство для снятия перегреваРАСплАВлЕННОгО МЕТАллА | 1978 |

|

SU818737A1 |

| Устройство для снятия перегрева жидкого металла | 1982 |

|

SU1087250A1 |

| Устройство для снятия перегрева жидкого металла | 1981 |

|

SU1066730A1 |

| Устройство для непрерывной разливки металла | 1980 |

|

SU933204A2 |

| Устройство для замера температуры жидкого металла | 1979 |

|

SU767564A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОГО СЛИТКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2022699C1 |

| Воронка для разливки металла | 1976 |

|

SU648342A1 |

| Устройство для охлаждения слитка на машине непрерывного литья металла | 1973 |

|

SU457532A1 |

| Узел соединения металлопровода с кристаллизатором для непрерывного литья металлов | 1982 |

|

SU1538361A1 |

1

Изобретение относится к металлургий и может быть использовано при непрерывной разливке стили.

Известйо устройство для снятия перегрева жидкого металла, выполненное в виде наружного обратного усеченного полого конуса с днищем, наружная образующая которого расположена под углом , а внутренняя - под углом 7-10° к оси симметрии, и в виде соосно установленного с ним внутреннего обратного усеченного полого конуса. Отвод тепла от устройства производится за счет охладителя, циркулирующего по его внутренним каналам 1.

Площадь боковой поверхности наружного койуса в пределах данных габаритов устройства является минимальной. Последнее приводит к тому, что количество отпадающих от боковой поверхности корочек твердого металла недостаточно для получения однородной структуры литого металла.

Цель изобретения - повышение однородности структуры литого металла.

Указан11ая цель достигается тем, что в устройстве для снятия перегрева жидкого металла, выполненном в виде наружного обратного усеченного полого конуса с днищем, наружная образующая которого расположена под углом 13-20°, а внутренняя, - пол 7-10° к оси симметрии, и в виде c jocHO установленного с ним внутреннего обратного усеченного полого конуса,

5 на наружной боковой поверхности наружного конуса выполнены продольные ребра высотой, уменьшающейся к нижнему основанию, и с поперечным сечением в форме равнобедренного треугольника, имеющего

Q угол при вершине, равный 90°-100°, причем -fj- R - радиус верхнего основания наружного усеченного конуса; Н - высота ребра ,у верхнего основания наружного усеченного конуса; г -- радиус нижнего основания наружного усеченного конуса; h - высота ребра у нижнего основания наружного усеченного конуса,

Оребрение наружной поверхности конуса увеличивает массу кристаллизующегося на ней металла в единицу времени. Это объясняется следующим. Во-первых, оребрение увеличивает площадь боковой поверхности конуса; во-вторых, процесс кристаллизации идет значительно интенсивнее во впадинах

между ребрами, чем на гладкой выпуклой поверхности усеченного конуса.

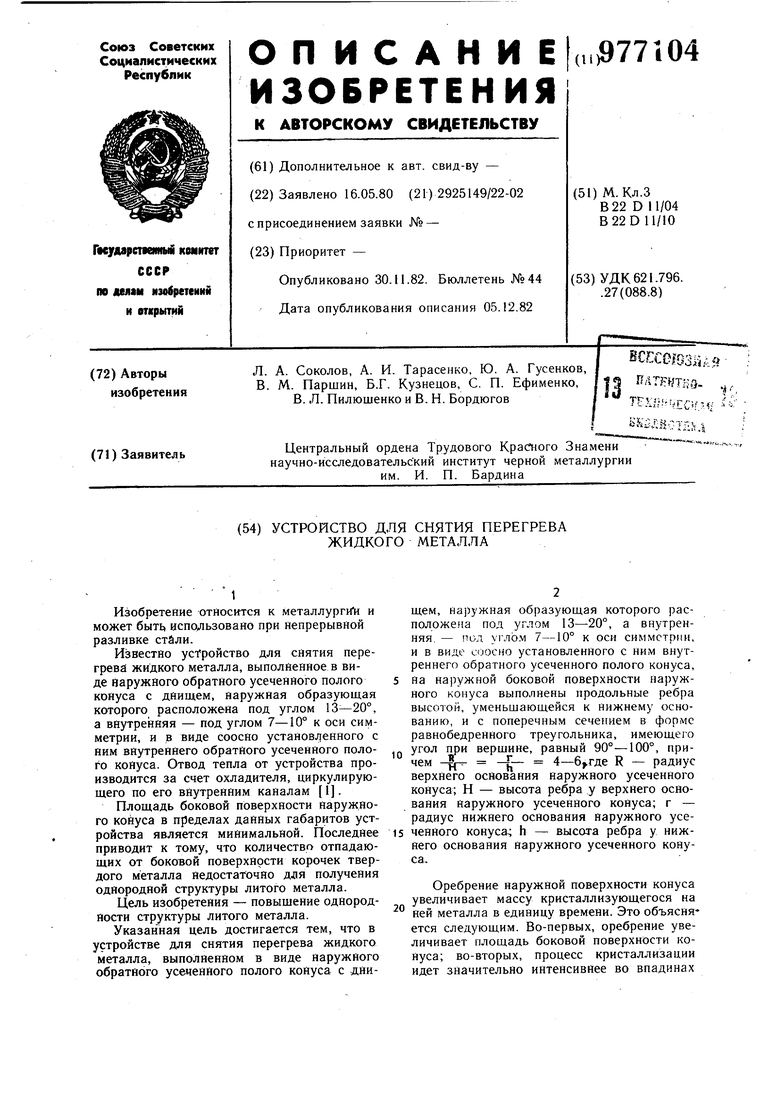

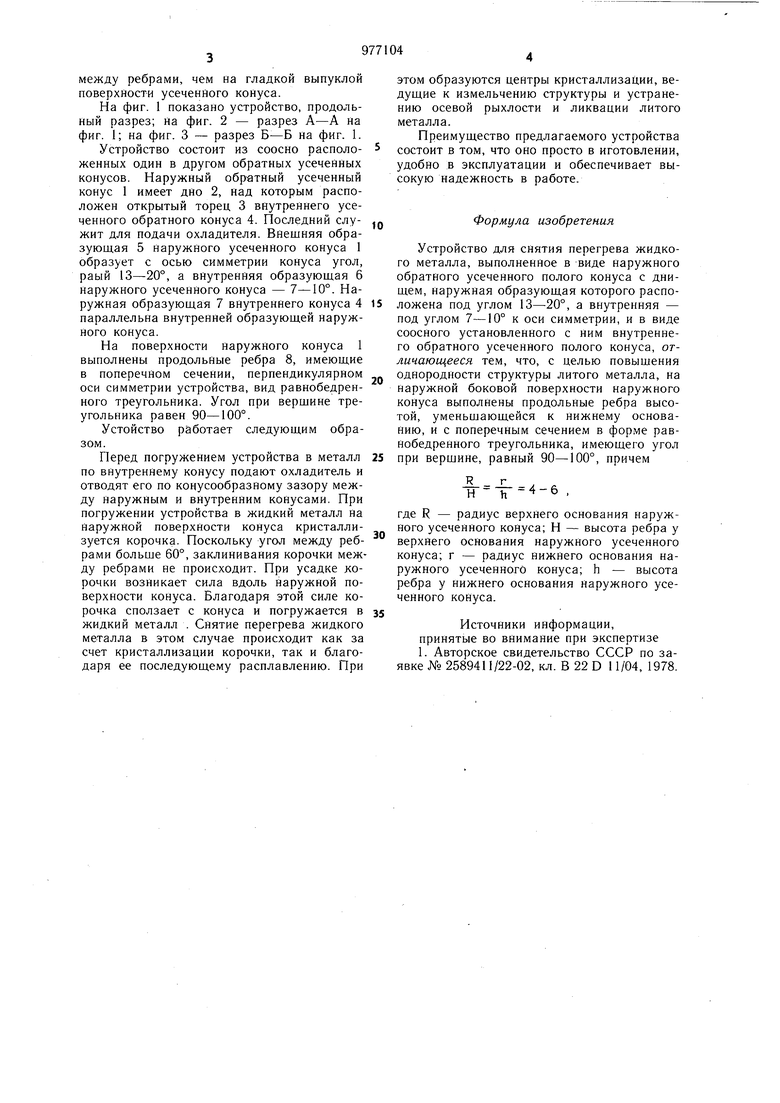

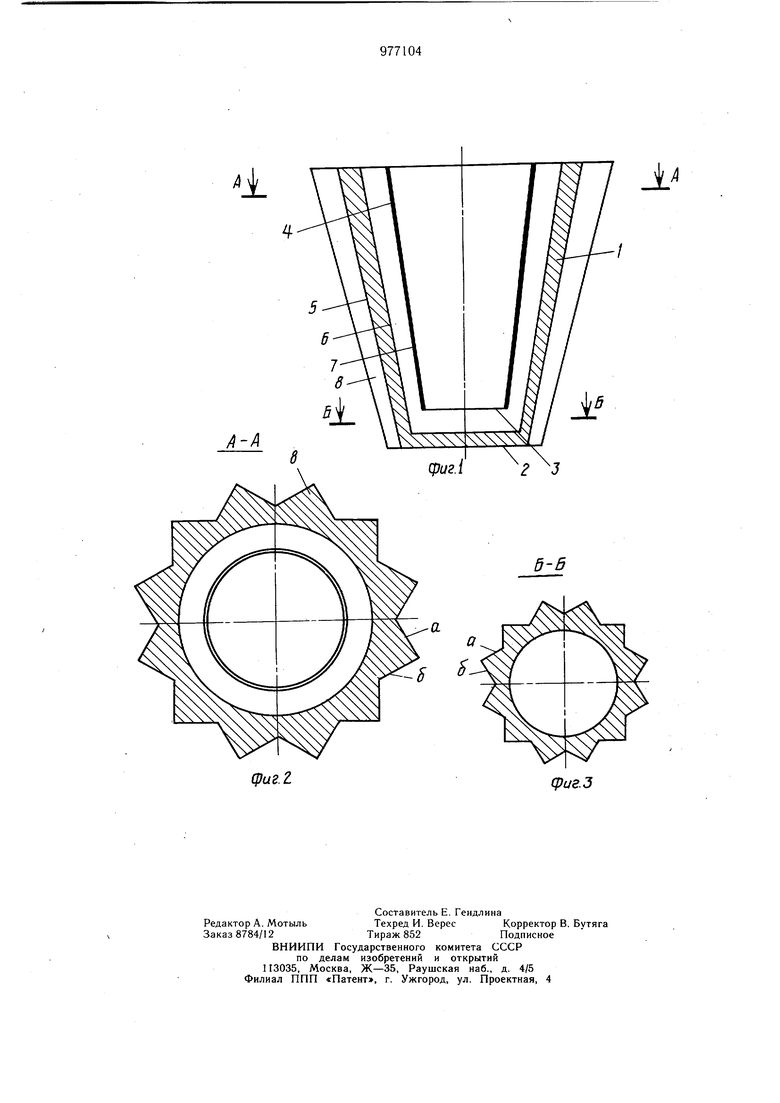

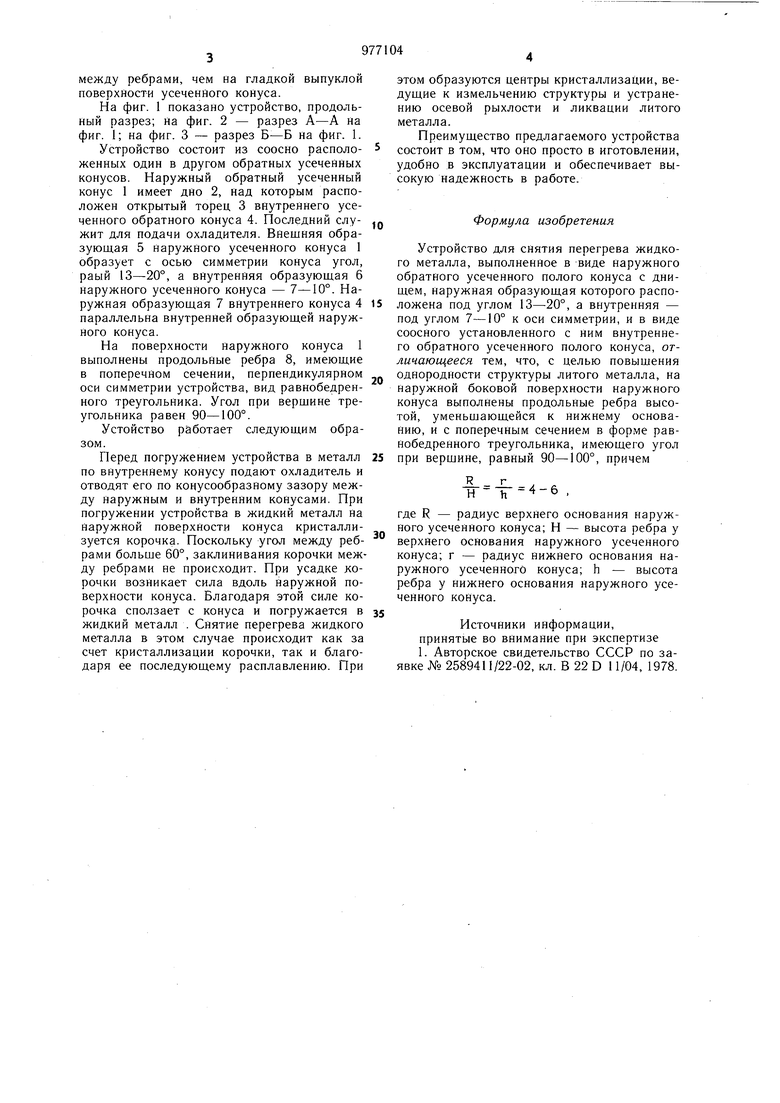

На фиг. 1 показано устройство, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б--Б на фиг. 1.

Устройство состоит из соосно расположенных один в другом обратных усеченных конусов. Наружный обратный усеченный конус 1 имеет дно 2, над которым расположен открытый торец 3 внутреннего усеченного обратного конуса 4. Последний служит для подачи охладителя. Внешняя образующая 5 наружного усеченного конуса 1 образует с осью симметрии конуса угол, раый 13-20°, а внутренняя образующая б наружного усеченного конуса - 7-10°. Наружная образующая 7 внутреннего конуса 4 параллельна внутренней образующей наружного конуса.

На поверхности наружного конуса 1 выполнены продольные ребра 8, имеющие в поперечном сечении, перпендикулярном оси симметрии устройства, вид равнобедренного треугольника. Угол при верщине треугольника равен 90-100°.

Устойство работает следующим образом.

Перед погружением устройства в металл по внутреннему конусу подают охладитель и отводят его по конусообразному зазору между наружным и внутренним конусами. При погружении устройства в жидкий металл на наружной поверхности конуса кристаллизуется корочка. Поскольку угол между ребрами больще 60°, заклинивания корочки между ребрами не происходит. При усадке корочки возникает сила вдоль наружной поверхности конуса. Благодаря этой силе корочка сползает с конуса и погружается в жидкий металл . Снятие перегрева жидкого металла в этом случае происходит как за счет кристаллизации корочки, так и благодаря ее последующему расплавлению. При

этом образуются центры кристаллизации, ведущие к измельчению структуры и устранению осевой рыхлости и ликвации литого металла.

Преимущество предлагаемого устройства состоит в том, что оно просто в иготовлении, удобно в эксплуатации и обеспечивает высокую надежность в работе.

Формула изобретения

Устройство для снятия перегрева жидкого металла, выполненное в виде наружного обратного усеченного полого конуса с днищем, наружная образующая которого расположена под углом 13-20°, а внутренняя - под углом 7-10° к оси симметрии, и в виде соосного установленного с ним внутреннего обратного усеченного полого конуса, отличающееся тем, что, с целью повышения однородности структуры литого металла, на наружной боковой поверхности наружного конуса выполнены продольные ребра высотой, уменьшающейся к нижнему основанию, и с поперечным сечением в форме равнобедренного треугольника, имеющего угол при вершине, равный 90-100°, причем

h

где R - радиус верхнего основания наружного усеченного конуса; Н - высота ребра у верхнего основания наружного усеченного конуса; г - радиус нижнего основания наружного усеченного конуса; h - высота ребра у нижнего основания наружного усеченного конуса.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2589411/22-02, кл. В 22 D 11/04, 1978. фиг. г 2 J ь сриг.З JL

Авторы

Даты

1982-11-30—Публикация

1980-05-16—Подача