1

Изобретение относится к металлургии, конкретнее к устройствам для снятия перегрева жидкого металла.

Известно устройство для снятия перегрева жидкого металла, представляющее собой металлический вибратор, выполненный Б виде концентрично расположенных труб, причем наружная труба снабжена со стороны рабочего конца сферическим дном, над которым расположен открытый торец внутренней трубы. Отвод тепла производится за счет охладителя, циркулирующего внутри данного устройства. Наружная труба вибратора покрыта теплоизоляцией 1.

Устройство имеет следующие недостатки. Наличие изоляции не устраняет роста корочки на поверхности устройства. Вместе с тем изоляция существенно снижает теплоотвод от устройств, заметно снижая эффективность его работы. Устройство сложно в эксплуатации и имеет низкую работоспособность.

Известно также устройство, состоящее из наружного обратного усеченного конуса, снабженного со стороны рабочего конца дном, над которым соосно расположен внутренний обратный усеченный конус.

Внешняя и внутренняя образующие наружного конуса выполнены под углами 13-20° и 7-10° к оси симметрии соответственно. Отвод тепла от устройства производится за счет охладителя, циркулирующего через

5 его внутренние каналы 2.

Отпадание кристаллизующейся корочки от стенок устройства происходит только после того, как ее толщина достигнет 10-15 мм. Это снижает частоту попадания

,Q корочки в глубь слитка и, как следствие этого, снижает эффект снятия перегрева жидкого металла и порождает неоднородность структуры слитка.

Целью изобретения является повыщение однородности структуры и улучшение ка15 чества слитка.

Цель достигается тем, что в устройстве, состоящем из наружной трубы с закрытым дном, выполненной в виде обратного усеченного конуса, образующая внешней поверх2Q ности которого расположена под углом 13-20°, а образующая внутренней поверхности - под углом 7-10° к оси симметрии конуса, и соосно расположенной внутренней трубы с открытыми торцами, выполненной в виде обратного усеченного конуса.

дно наружной трубы выполнено в виде прямого конуса, образующая которого расположена под углом 20-40° к оси симметрии, а высота его составляет 0,3-0,5 диаметра меньшего основания обратного усеченного конуса.

Такая конструкция объясняется следующим. Поверхность дна конусообразной фор.мы существенно больше поверхности плоского дна. Кроме того, кристаллизация жидкого металла внутри конусообразкого дна идет -значительно интенсивнее, чем на поверхности обратного усеченного конуса,, Частота отрывов корочки от поверхности устройства с конусообразной формой дна будет выше чем у устройства с плоским дном. Последнее улучшит однородность структуры литого металла.

Нижний предел 20° прямого конуса берут потому, что при угле меньше 20° возможно заклинивание образовавшейся корочки в прямом конусе, а верхний предел 40° берут по той причине, что увеличение угла приведет к уменьшению охлаждаемой поверхности и, как следствие, к снижению эффективности работы холодильника. Высота прямого конуса равна 0,3-0,5 диаметра .меньшего основания обратного усеченного конуса. При высоте меньше 0,3 D уменьшается поверхность конуса, а при высоте бoJiьшe 0,5D возможно заклинивание образовавшейся корочки.

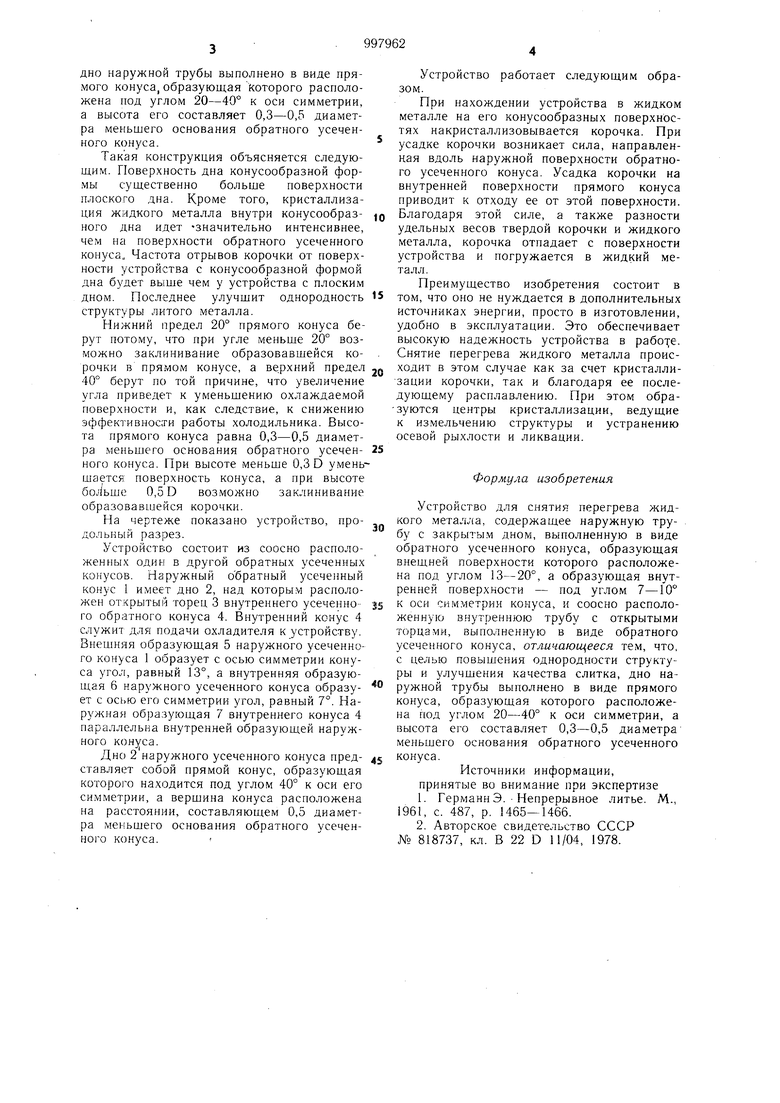

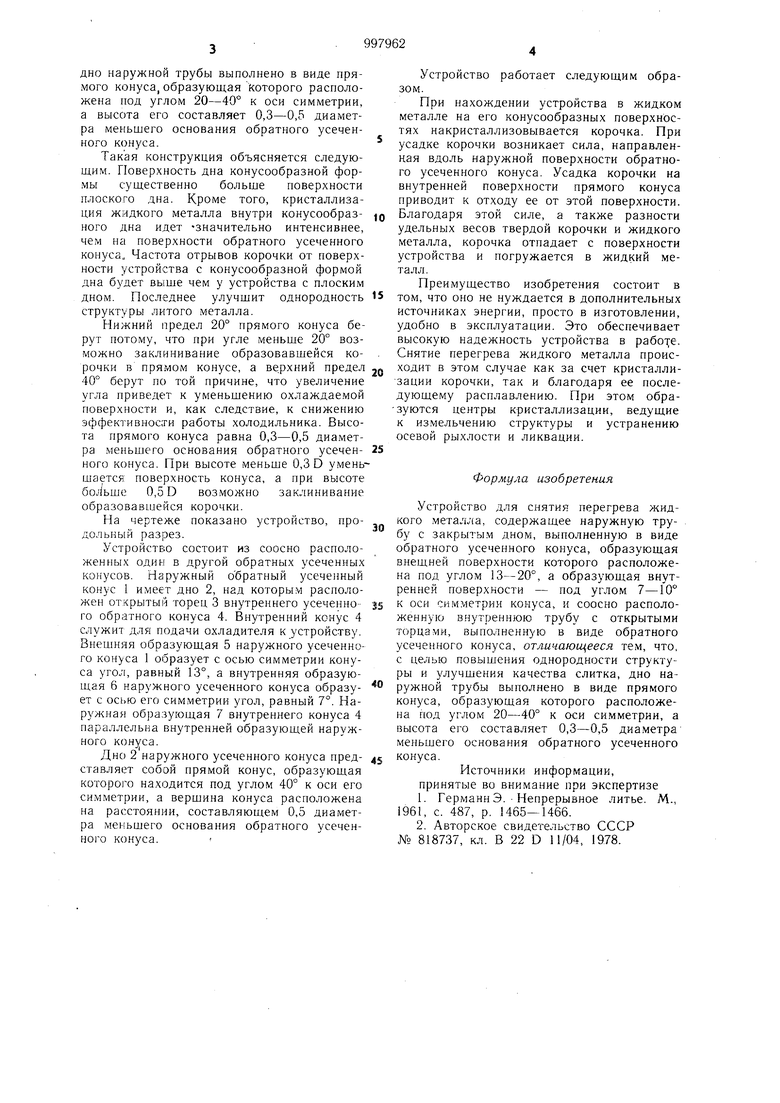

На чертеже показано устройство, продольнь й разрез.

Устройство состоит из соосно расположенных один в другой обратных усеченных конусов. Наружный обратный усеченный конус 1 имеет дно 2, над которым расположен открытый торец 3 внутреннего усеченно го обратного конуса 4. Внутренний конус 4 служит для подачи охладителя к устройству. Внешняя образующая 5 наружного усеченного конуса 1 образует с осью симметрии конуса угол, равный 13°, а внутренняя образующая 6 нару.жного усеченного конуса образует с ось.ю его сим.метрии угол, равный 7°. Наружная образующая 7 внутреннего конуса 4 параллельна внутренней образующей наружного конуса.

Дно 2 наружного усеченного конуса представляет собой прямой конус, образующая которого находится под углом 40° к оси его симметрии, а вершина конуса расположена на расстоянии, составляющем 0,5 диаметра меньшего основания обратного усеченного конуса.

Устройство работает следующим образом.

При нахождении устройства в жидком металле на его конусообразных поверхностях накристаллизовывается корочка. При усадке корочки возникает сила, направленная вдоль наружной поверхности обратного усеченного конуса. Усадка корочки на внутренней поверхности прямого конуса приводит к отходу ее от этой поверхности. Благодаря этой силе, а также разности удельных весов твердой корочки и жидкого металла, корочка отпадает с поверхности устройства и погружается в жидкий металл.

Преи.мущество изобретения состоит в том, что оно не нуждается в дополнительных источниках энергии, просто в изготовлении, удобно в эксплуатации. Это обеспечивает высокую надежность устройства в рабо е. Снятие перегрева жидкого металла происходит в этом случае как за счет кристаллизации корочки, так и благодаря ее последующему расплавлению. При этом образуются центры кристаллизации, ведущие к измельчению структуры и устранению осевой рыхлости и ликвации.

Формула изобретения

Устройство для снятия перегрева жидкого металла, содержащее наружную трубу с закрыты.м дном, выполненную в виде обратного усеченного конуса, образующая внещней поверхности которого расположена под углом 13-20°, а образующая внутренней поверхности - под углом 7-10° к оси симметрии конуса, и соосно расположенную внутреннюю трубу с открытыми торцами, выполненную в виде обратного усеченного конуса, отличающееся тем, что, с целью повыщения однородности структуры и улучшения качества слитка, дно наружной трубы выполнено в виде прямого конуса, образующая которого расположена под углом 20-40° к оси си.мметрии, а высота его составляет 0,3-0,5 диаметра меньшего основания обратного усеченного конуса.

Источники информации,

принятые во внимание при экспертизе

1.Германн Э. Непрерывное литье. М., 1961, с. 487, р. 1465-1466.

2.Авторское свидетельство СССР № 818737, кл. В 22 D 11/04, 1978.

Подбод

OmSod бодд/ боды

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для снятия перегреваРАСплАВлЕННОгО МЕТАллА | 1978 |

|

SU818737A1 |

| Устройство для снятия перегрева жидкого металла | 1981 |

|

SU1066730A1 |

| Устройство для снятия перегрева жидкого металла | 1982 |

|

SU1087250A1 |

| Устройство для снятия перегрева жидкого металла | 1980 |

|

SU977104A1 |

| Устройство для замера температуры жидкого металла | 1979 |

|

SU767564A1 |

| ОХЛАЖДАЕМАЯ ОПРАВКА КОСОВАЛКОВОГО СТАНА И СПОСОБ ЕЕ ОХЛАЖДЕНИЯ | 2011 |

|

RU2457052C1 |

| ИНДУКЦИОННЫЙ ПЛАВИТЕЛЬ С ХОЛОДНЫМ ТИГЛЕМ | 2008 |

|

RU2392675C1 |

| Электропроводный тигель для плавления образцов стали | 1982 |

|

SU1062488A1 |

| УСТРОЙСТВО ДЛЯ КАПСУЛИРОВАНИЯ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 2003 |

|

RU2236287C1 |

| Устройство погружного горения | 2022 |

|

RU2782918C1 |

Авторы

Даты

1983-02-23—Публикация

1980-02-15—Подача