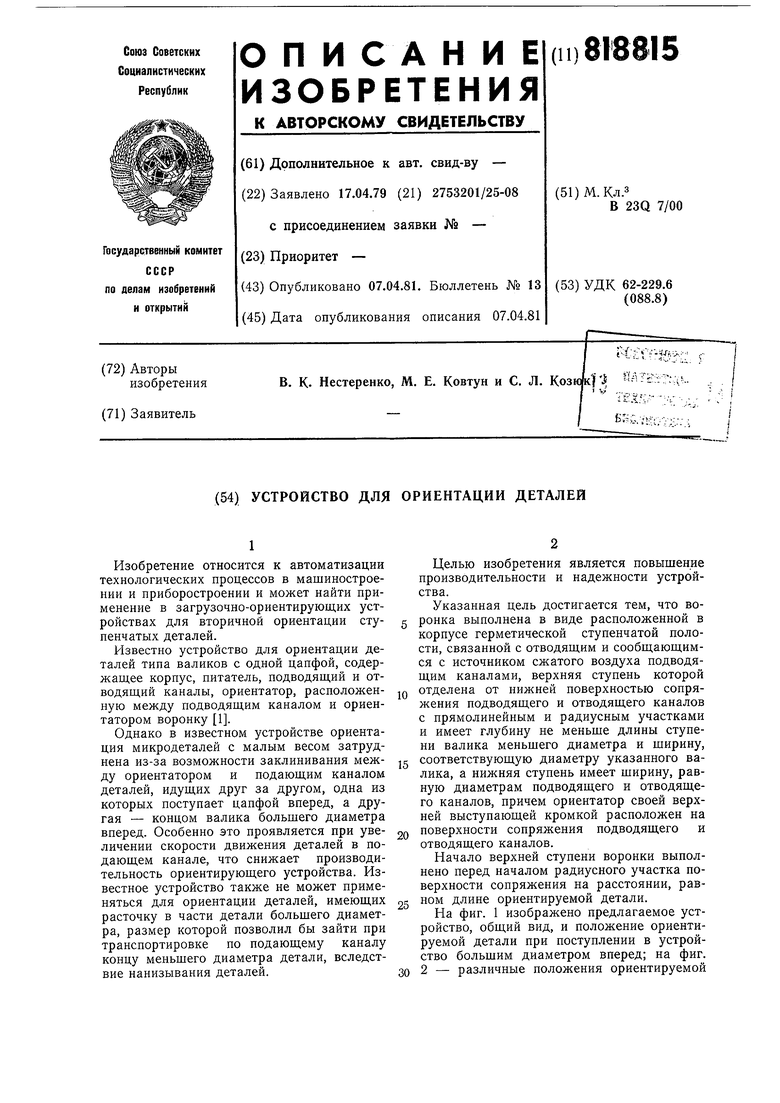

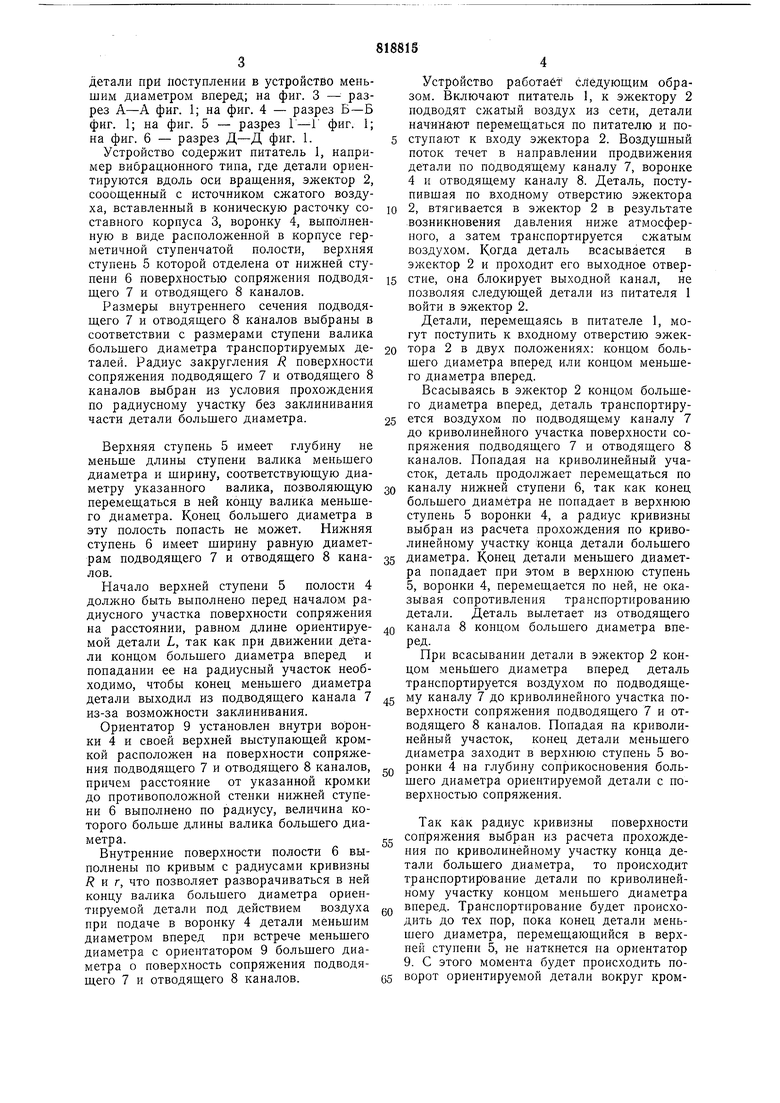

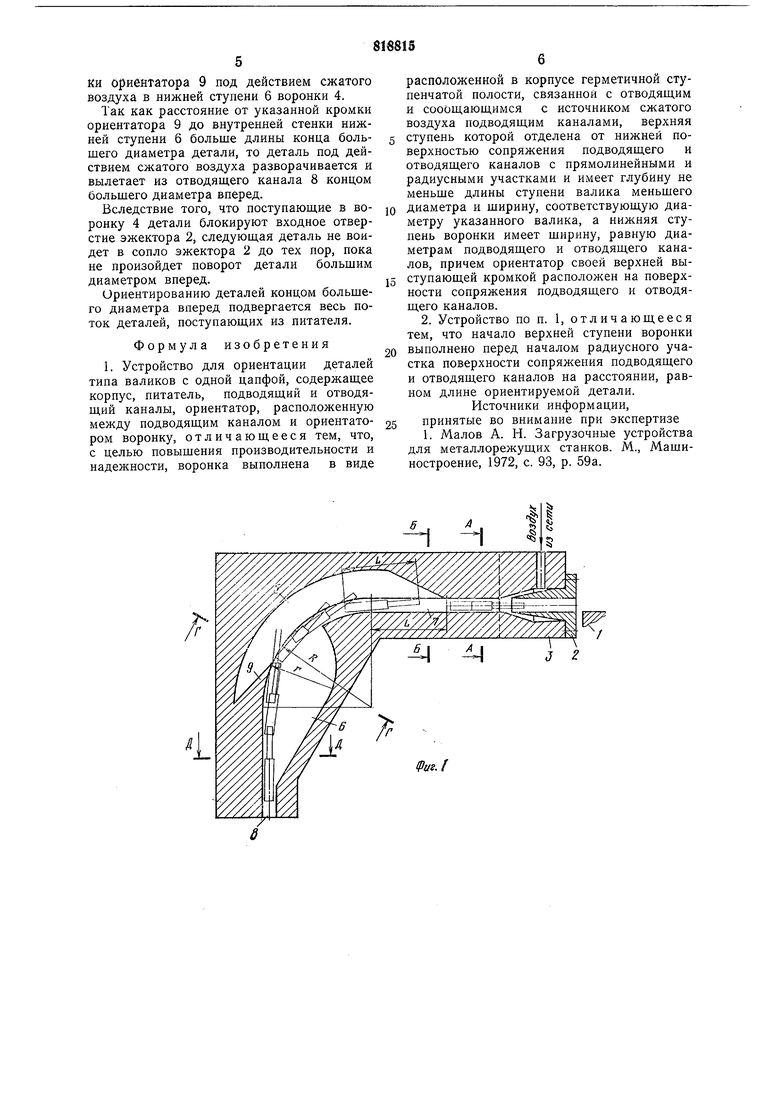

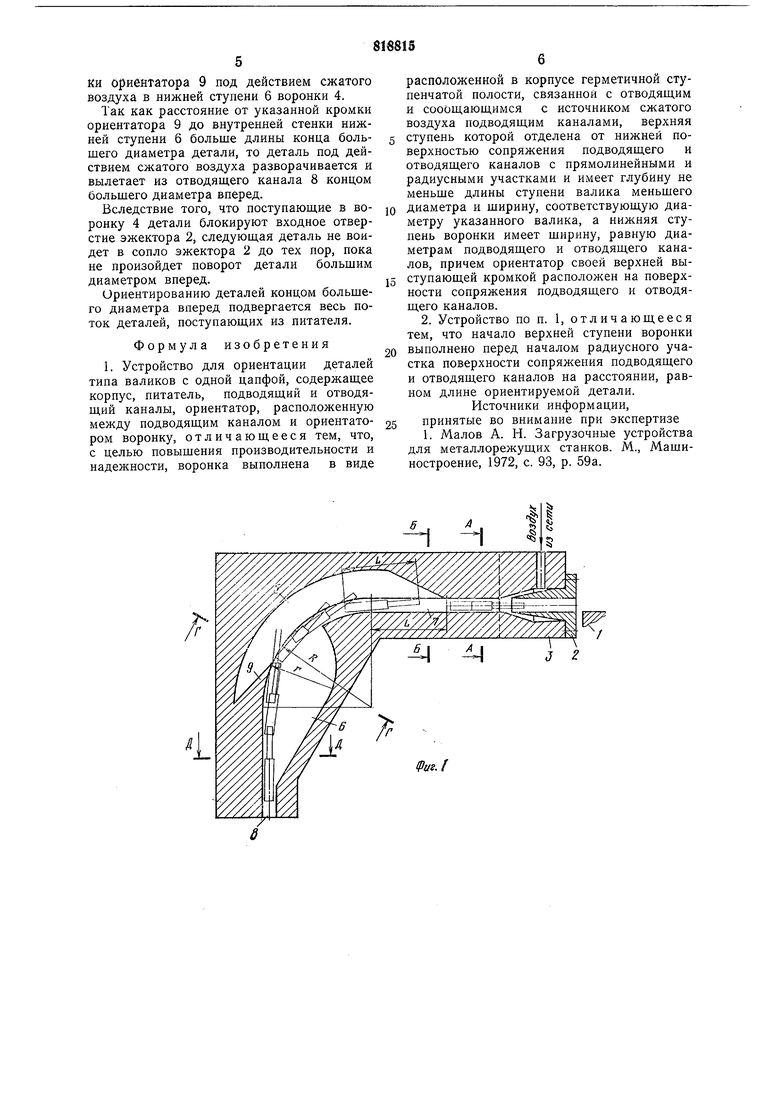

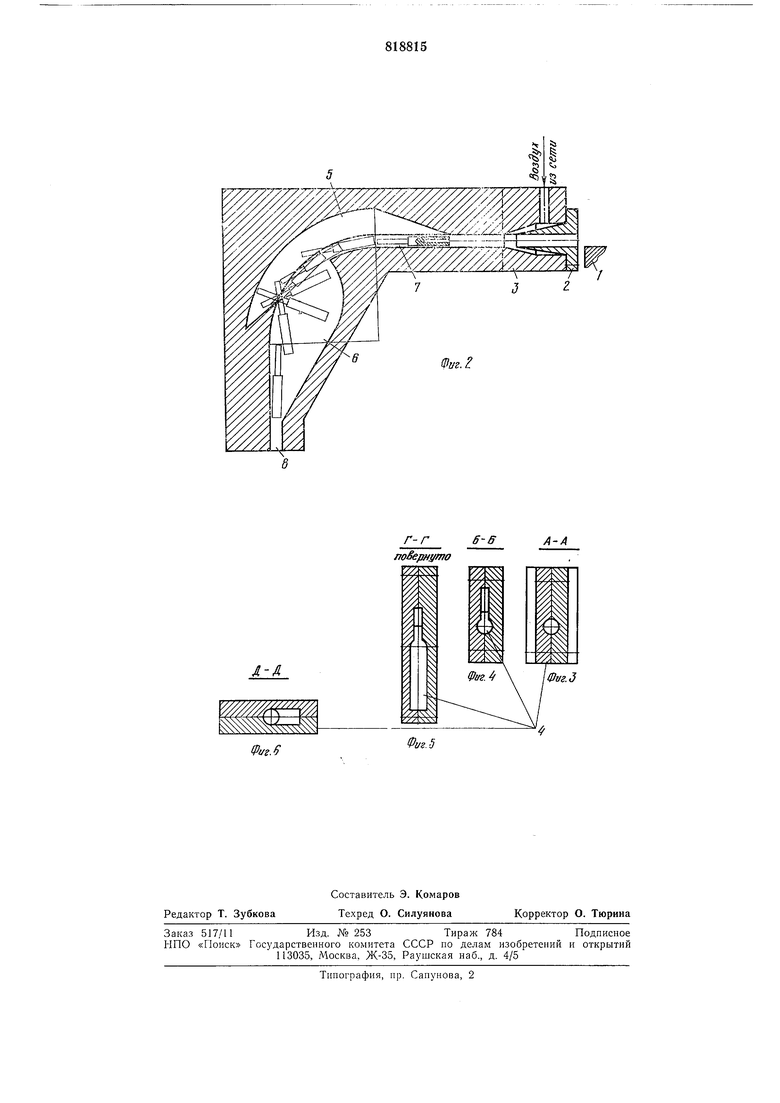

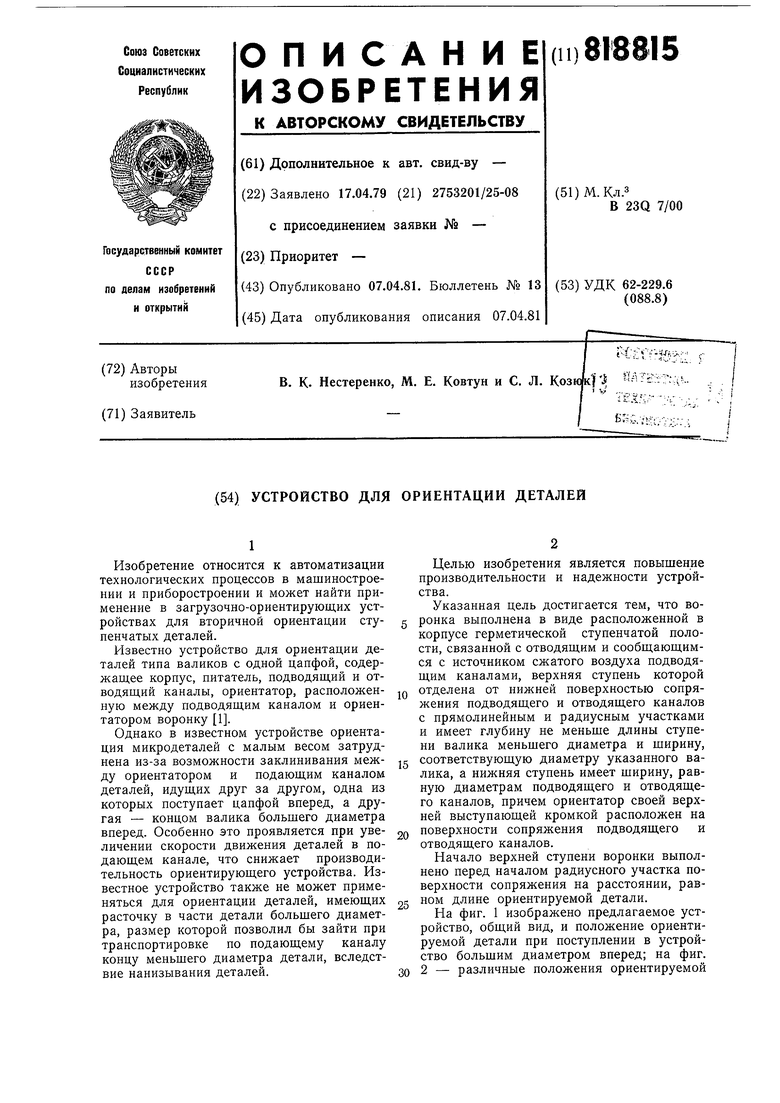

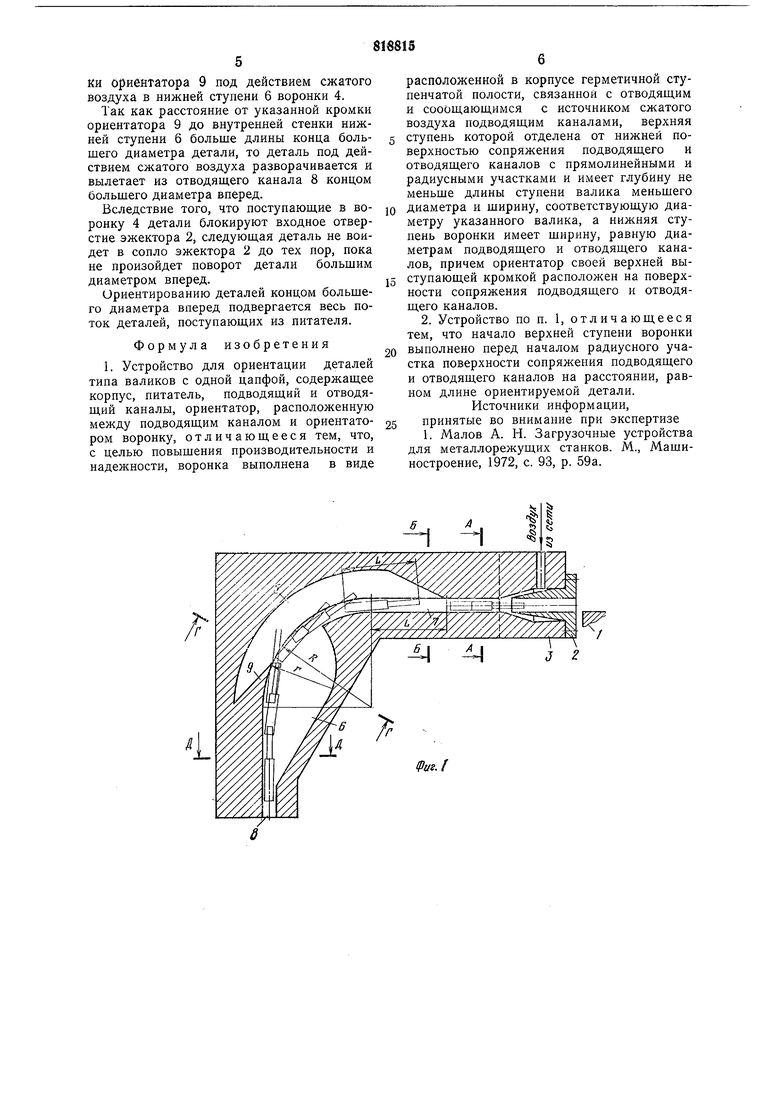

детали при поступлении в устройство мепьшим диаметром вперед; на фиг. 3 - разрез А-А фиг. 1; на фиг. 4 - разрез Б-Б фиг. 1; на фиг. 5 - разрез Г--Г фиг. 1; на фиг. 6 - разрез Д-Д фиг. 1.

Устройство содержит питатель 1, например вибрационного типа, где детали ориентируются вдоль оси вращения, эжектор 2, сооощенный с источником сжатого воздуха, вставленный в коническую расточку составного корпуса 3, воронку 4, выполненную в виде расположенной в корпусе герметичной ступенчатой полости, верхняя ступень 5 которой отделена от нижней ступени 6 поверхностью сопряжения подводящего 7 и отводящего 8 каналов.

Размеры внутреннего сечения подводящего 7 и отводящего 8 каналов выбраны в соответствии с размерами ступени валика большего диаметра транспортируемых деталей. Радиус закругления R поверхности сопряжения подводящего 7 и отводящего 8 каналов выбран из условия прохождения по радиусному участку без заклинивания части детали большего диаметра.

Верхняя ступень 5 имеет глубину не меньше длины ступени валика меньшего диаметра и ширину, соответствующую диаметру указанного валика, позволяющую перемещаться в ней концу валика меньшего диаметра. Конец большего диаметра в эту полость попасть не может. Нижняя ступень 6 имеет ширину равную диаметрам подводящего 7 и отводящего 8 каналов.

Начало верхней ступени 5 полости 4 должно быть выполнено перед началом радиусного участка поверхности сопряжения на расстоянии, равном длине ориентируемой детали L, так как при движении детали концом большего диаметра вперед и попадании ее на радиусный участок необходимо, чтобы конец меньшего диаметра детали выходил из подводящего канала 7 из-за возможности заклинивания.

Ориентатор 9 установлен внутри воронки 4 и своей верхней выступающей кромкой расположен на поверхности сопряжения подводящего 7 и отводящего 8 каналов, причем расстояние от указанной кромки до противоположной стенки нижней ступени 6 выполнено по радиусу, величина которого больше длины валика большего диаметра.

Внутренние поверхности полости 6 выполнены по кривым с радиусами кривизны R к г, что позволяет разворачиваться в ней концу валика большего диаметра ориентируемой детали под действием воздуха при подаче в воронку 4 детали меньшим диаметром вперед при встрече меньшего диаметра с ориентатором 9 большего диаметра о поверхность сопряжения подводящего 7 и отводящего 8 каналов.

Устройство работает следующим образом. Включают питатель 1, к эжектору 2 подводят сжатый воздух из сети, детали начина-ют перемещаться по питателю и поступают к входу эжектора 2. Воздушный поток течет в направлении продвижения детали по подводящему каналу 7, воронке 4 и отводящему каналу 8. Деталь, поступившая по входному отверстию эжектора

2, втягивается в эжектор 2 в результате возникновения давления ниже атмосферного, а затем транспортируется сжатым воздухом. Когда деталь всасывается в эжектор 2 и проходит его выходное отверстие, она блокирует выходной канал, не позволяя следующей детали из питателя 1 войти в эжектор 2.

Детали, перемещаясь в питателе 1, могут поступить к входному отверстию эжектора 2 в двух положениях: концом большего диаметра вперед или концом меньшего диаметра вперед.

Всасываясь в эжектор 2 концом большего диаметра вперед, деталь транспортируется воздухом по подводящему каналу 7 до криволинейного участка поверхности сопряжения подводящего 7 и отводящего 8 каналов. Попадая на криволинейный участок, деталь продолжает перемещаться по

каналу нижней ступени 6, так как конец большего диаметра не попадает в верхнюю ступень 5 воронки 4, а радиус кривизны выбран из расчета прохождения по криволинейному участку конца детали большего

диаметра. Конец детали меньшего диаметра попадает при этом в верхнюю ступень 5, воронки 4, перемещается по ней, не оказывая сопротивления транспортированию детали. Деталь вылетает из отводящего

канала 8 концом большего диаметра вперед.

При всасывании детали в эжектор 2 концом меньшего диаметра вперед деталь транспортируется воздухом по подводящему каналу 7 до криволинейного участка поверхности сопряжения подводящего 7 и отводящего 8 капалов. Попадая на криволинейный участок, конец детали меньшего диаметра заходит в верхнюю ступень 5 воронки 4 на глубину соприкосновения большего диаметра ориентируемой детали с поверхностью сопряжения.

Так как радиус кривизны поверхности сопряжения выбран из расчета прохождения по криволинейному участку конца детали большего диаметра, то происходит транспортирование детали по криволинейному участку концом меньшего диаметра вперед. Транспортирование будет происходить до тех пор, пока конец детали меньшего диаметра, перемещающийся в верхпей ступени 5, не паткнется на ориентатор 9. С этого момента будет происходить поворот ориентируемой детали вокруг кромки ориентатора 9 под действием сжатого воздуха в нижней ступени 6 воронки 4.

Так как расстояние от указанной кромки ориентатора 9 до внутренней стенки нижней ступени 6 больше длины конца большего диаметра детали, то деталь под действием сжатого воздуха разворачивается и вылетает из отводяшего канала 8 концом большего диаметра вперед.

Вследствие того, что поступаюш,ие в воронку 4 детали блокируют входное отверстие эжектора 2, следуюш,ая деталь не войдет в сопло эжектора 2 до тех пор, пока не произойдет поворот детали большим диаметром вперед.

Ориентированию деталей концом большего диаметра вперед подвергается весь поток деталей, поступаюш,их из питателя.

Формула изобретения

1. Устройство для ориентации деталей типа валиков с одной цапфой, содержаш.ее корпус, питатель, подводяилий и отводяш,ий каналы, ориентатор, расположенную между подводяш,им каналом и ориентатором воронку, отличающееся тем, что, с целью повышения производительности и надежности, воронка выполнена в виде

расположенной в корпусе герметичной ступенчатой полости, связанной с отводяш,им и сооош,аюшимся с источником сжатого воздуха подводяш,им каналами, верхняя

ступень которой отделена от нижней поверхностью сопряжения подводящего и отводяшего каналов с прямолинейными и радиусными участками и имеет глубину не меньше длины ступени валика меньшего

диаметра и ширину, соответствующую диаметру указанного валика, а нижняя ступень воронки имеет ширину, равную диаметрам подводящего и отводящего каналов, причем ориентатор своей верхней выступающей кромкой расположен на поверхности сопряжения подводящего и отводящего каналов.

2. Устройство по п. 1, отличающееся тем, что начало верхней ступени воронки

выполнено перед началом радиусного участка поверхности сопряжения подводящего и отводящего каналов на расстоянии, равном длине ориентируемой детали. Источники информации,

принятые во внимание при экспертизе

1. Малов А. Н. Загрузочные устройства для металлорежущих станков. М., Машиностроение, 1972, с. 93, р. 59а.

Фиг.{

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ориентации деталей | 1980 |

|

SU958076A2 |

| Устройство для ориентации деталей | 1980 |

|

SU901019A1 |

| Устройство для ориентации деталей | 1983 |

|

SU1129050A1 |

| Устройство для ориентации цилиндрических деталей с различным диаметром торцов | 1983 |

|

SU1301635A1 |

| Устройство для ориентации цилиндрических деталей с лыской | 1985 |

|

SU1255380A1 |

| Устройство для ориентации деталей | 1989 |

|

SU1641567A1 |

| Устройство для ориентации ступенчатых деталей | 1985 |

|

SU1268365A1 |

| Пневматическое устройство для ориентации деталей | 1990 |

|

SU1759602A1 |

| Устройство для ориентации деталей | 1984 |

|

SU1201103A1 |

| Загрузочное устройство | 1981 |

|

SU952525A1 |

л-л

///////mm

i

Фиг. в

Г-Г6-6

А-А

mSepHj/mo

Фиг. 5

Авторы

Даты

1981-04-07—Публикация

1979-04-17—Подача