(ригА

Изобретение относится к автоматизации технологических процессов .в машиностроении и приборостроении и может найти применение в загрузочно-ориентирующих устройствах для вторичной ориентации ступенчатых деталей.

Цель изобретения -повышение быстродействия процесса ориентации деталей.

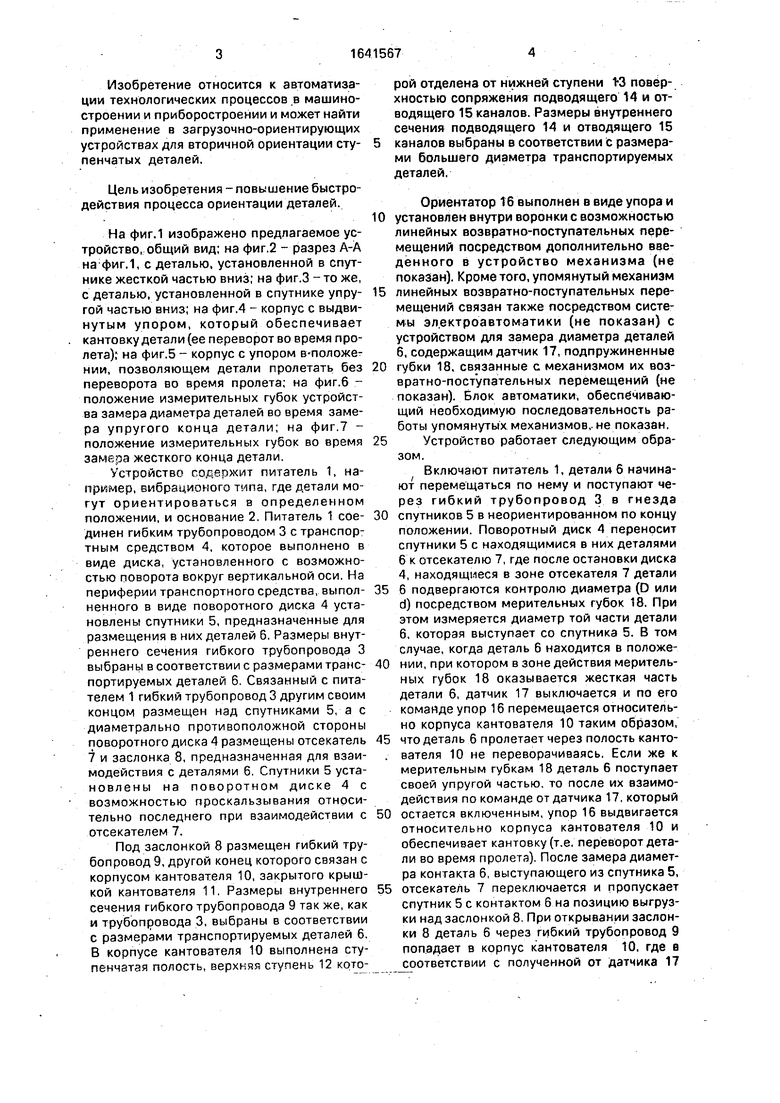

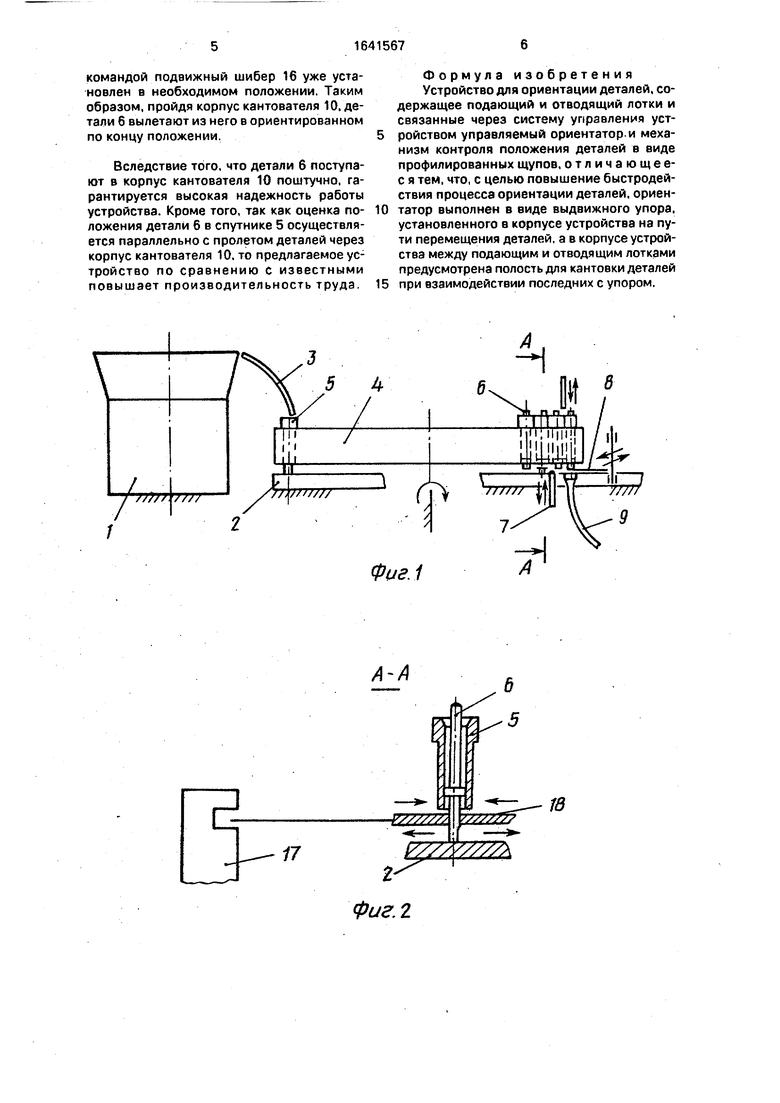

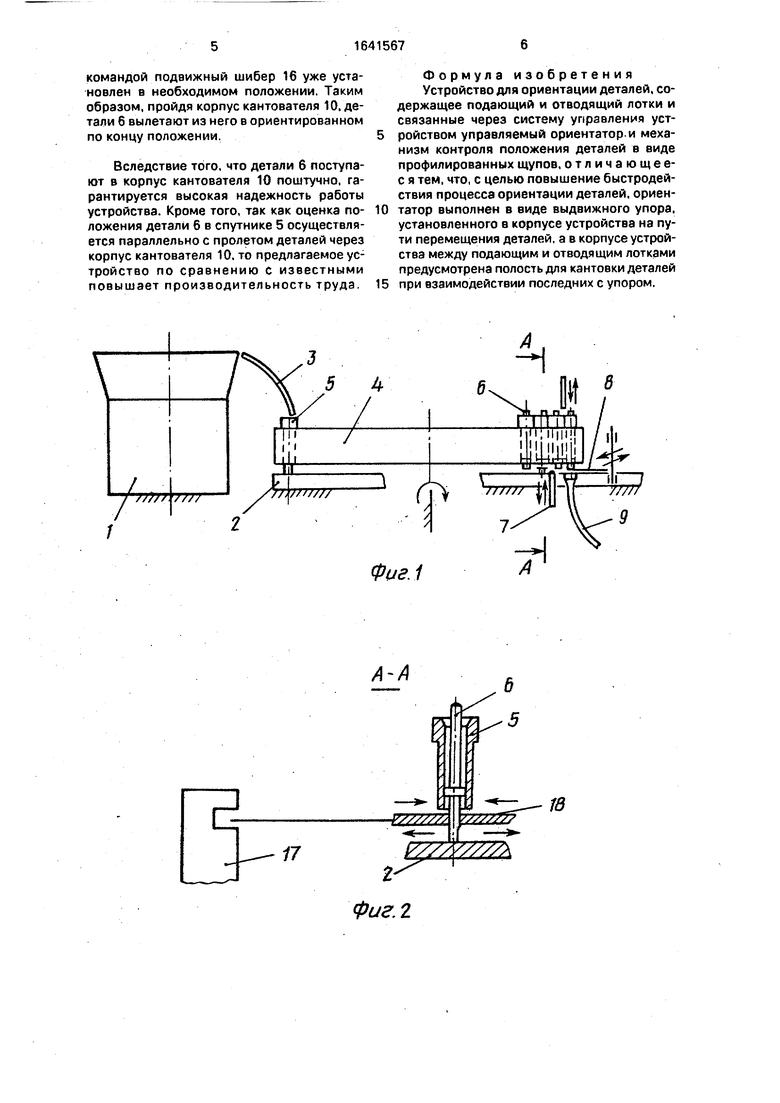

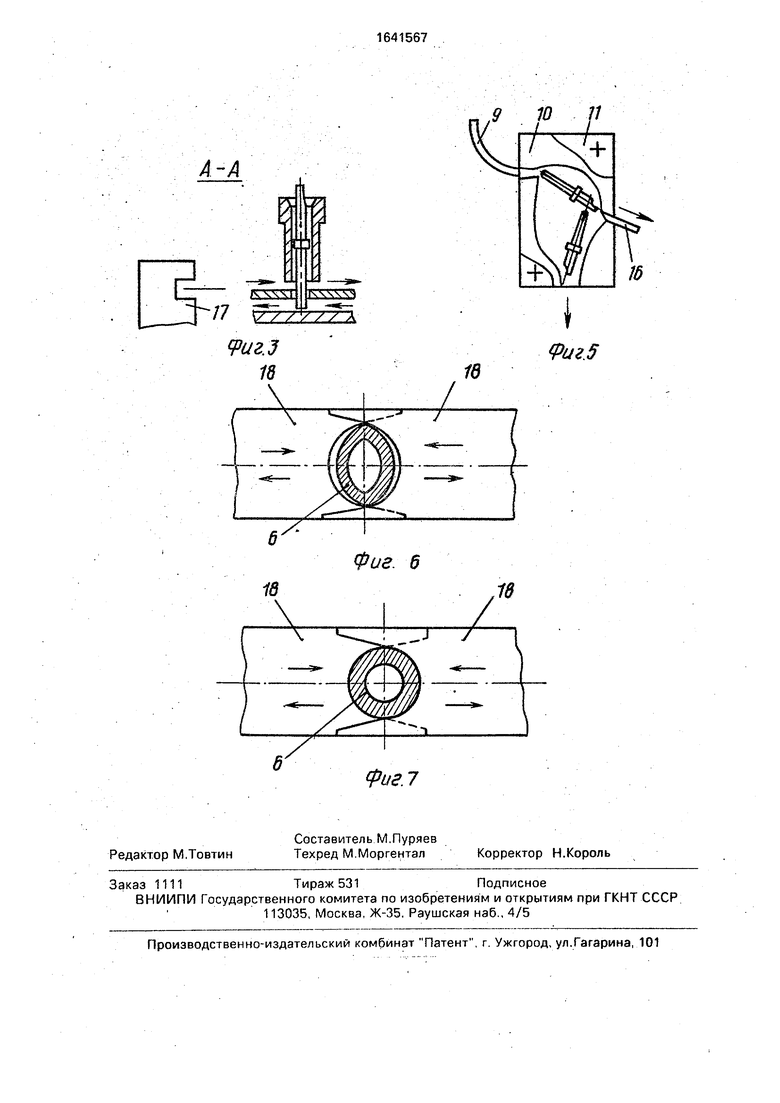

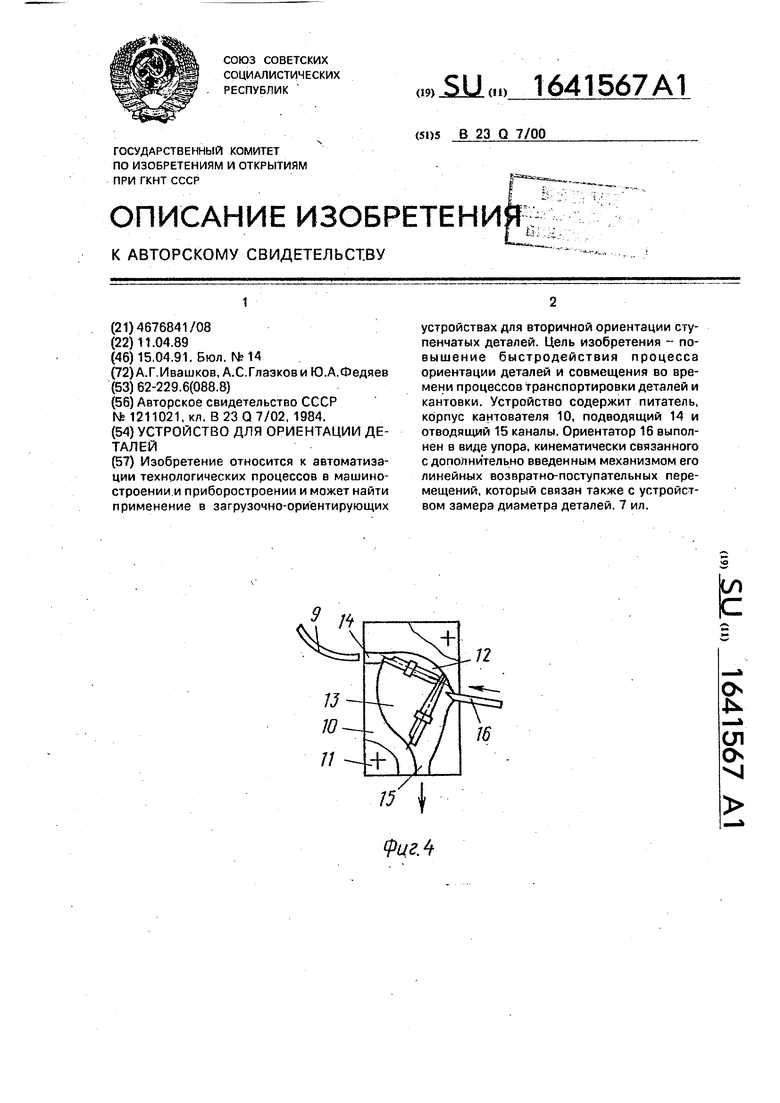

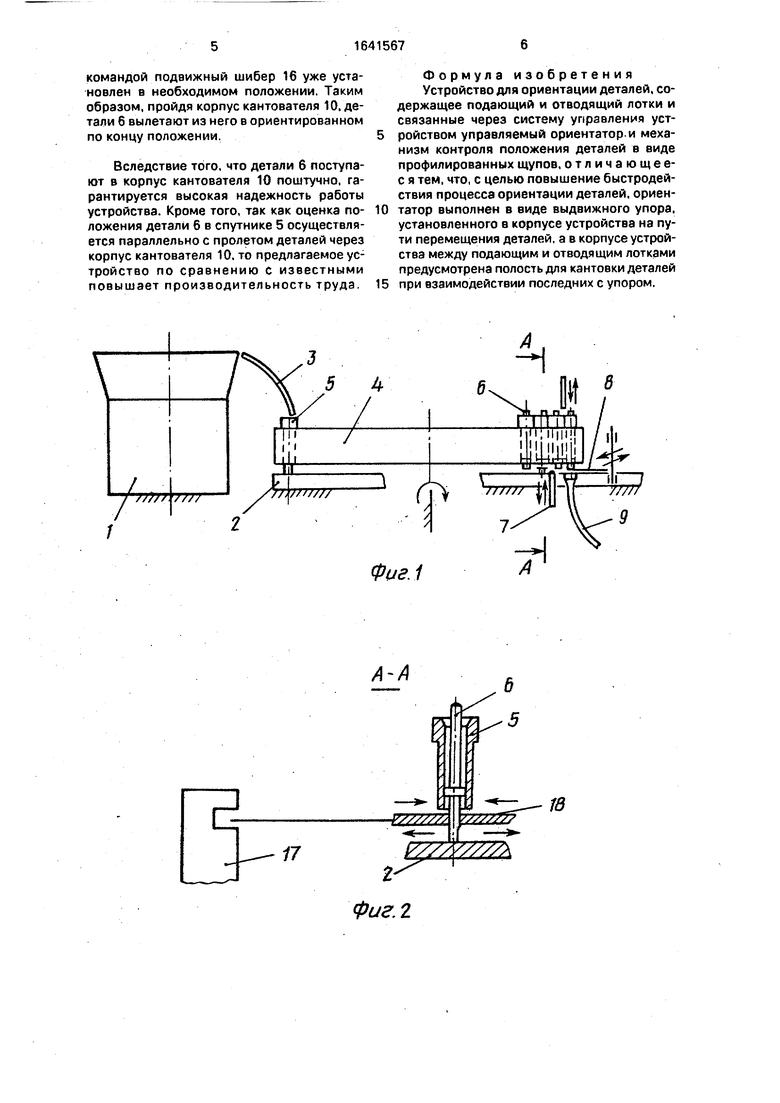

На фиг.1 изображено предлагаемое устройство, общий вид; на фиг.2 - разрез А-А на фиг.1, с деталью, установленной в спутнике жесткой частью вниз; на фиг.З - то же, с деталью, установленной в спутнике упругой частью вниз; на фиг.4 - корпус с выдвинутым упором, который обеспечивает кантовку детали (ее переворот во время пролета); на фиг.5 - корпус с упором в-положе- нии, позволяющем детали пролетать без переворота во время пролета; на фиг.6 - положение измерительных губок устройства замера диаметра деталей во время замера упругого конца детали; на фиг.7 - положение измерительных губок во время замера жесткого конца детали.

Устройство содержит питатель 1, например, вибрационого типа, где детали могут ориентироваться в определенном положении, и основание 2. Питатель 1 соединен гибким трубопроводом 3 с транспортным средством 4, которое выполнено в виде диска, установленного с возможностью поворота вокруг вертикальной оси. На периферии транспортного средства, выполненного в виде поворотного диска 4 установлены спутники 5, предназначенные для размещения в них деталей 6. Размеры внутреннего сечения гибкого трубопровода 3 выбраны в соответствии с размерами транспортируемых деталей 6. Связанный с питателем 1 гибкий трубопровод 3 другим своим концом размещен над спутниками 5, а с диаметрально противоположной стороны поворотного диска 4 размещены отсекатель

7и заслонка 8, предназначенная для взаимодействия с деталями 6. Спутники 5 установлены на поворотном диске 4 с возможностью проскальзывания относительно последнего при взаимодействии с отсекателем 7.

Под заслонкой 8 размещен гибкий трубопровод 9, другой конец которого связан с корпусом кантователя 10, закрытого крышкой кантователя 11. Размеры внутреннего сечения гибкого трубопровода 9 так же, как и трубопровода 3, выбраны в соответствии с размерами транспортируемых деталей 6.

8корпусе кантователя 10 выполнена ступенчатая полость, верхняя ступень 12 которой отделена от нижней ступени t3 поверхностью сопряжения подводящего 14 и отводящего 15 каналов. Размеры внутреннего сечения подводящего 14 и отводящего 15 каналов выбраны в соответствии с размерами большего диаметра транспортируемых деталей,

Ориентатор 16 выполнен в виде упора и

установлен внутри воронки с возможностью линейных возвратно-поступательных перемещений посредством дополнительно введенного в устройство механизма (не показан). Кроме того, упомянутый механизм

линейных возвратно-поступательных перемещений связан также посредством системы электроавтоматики (не показан) с устройством для замера диаметра деталей б, содержащим датчик 17, подпружиненные

губки 18. связанные с механизмом их возвратно-поступательных перемещений (не показан). Блок автоматики, обеспечивающий необходимую последовательность работы упомянутых механизмов,, не показан.

Устройство работает следующим образом.

Включают питатель 1, детали б начинают перемещаться по нему и поступают через гибкий трубопровод 3 в гнезда

спутников 5 в неориентированном по концу положении. Поворотный диск 4 переносит спутники 5 с находящимися в них деталями 6 к отсекателю 7, где после остановки диска 4, находящиеся в зоне отсекателя 7 детали

6 подвергаются контролю диаметра (D или d) посредством мерительных губок 18. При этом измеряется диаметр той части детали 6, которая выступает со спутника 5. В том случае, когда деталь 6 находится в положении, при котором в зоне действия мерительных губок 18 оказывается жесткая часть детали 6, датчик 17 выключается и по его команде упор 16 перемещается относительно корпуса кантователя 10 таким образом,

что деталь 6 пролетает через полость канто- вателя 10 не переворачиваясь. Если же к мерительным губкам 18 деталь 6 поступает своей упругой частью, то после их взаимодействия по команде от датчика 17, который

остается включенным, упор 16 выдвигается относительно корпуса кантователя 10 и обеспечивает кантовку (т.е. переворот детали во время пролета). После замера диаметра контакта 6, выступающего из спутника 5,

отсекатель 7 переключается и пропускает спутник 5 с контактом 6 на позицию выгрузки над заслонкой 8. При открывании заслонки 8 деталь 6 через гибкий трубопровод 9 попадает в корпус кантователя 10. где в соответствии с полученной от датчика 17

командой подвижный шибер 16 уже установлен в необходимом положении. Таким образом, пройдя корпус кантователя 10. детали 6 вылетают из него в ориентированном по концу положении.

Вследствие того, что детали 6 поступают в корпус кантователя 10 поштучно, гарантируется высокая надежность работы устройства. Кроме того, так как оценка положения детали 6 в спутнике 5 осуществляется параллельно с пролетом деталей через корпус кантователя 10, то предлагаемое устройство по сравнению с известными повышает производительность труда.

Формула изобретения Устройство для ориентации деталей, содержащее подающий и отводящий лотки и связанные через систему управления устройством управляемый ориентатор и механизм контроля положения деталей в виде профилированных щупов, отличающее- с я тем, что, с целью повышение быстродействия процесса ориентации деталей, ориентатор выполнен в виде выдвижного упора, установленного в корпусе устройства на пути перемещения деталей, а в корпусе устройства между подающим и отводящим лотками предусмотрена полость для кантовки деталей при взаимодействии последних с упором.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для групповой ориентации и загрузки деталей | 1987 |

|

SU1458147A1 |

| Ориентирующее устройство | 1982 |

|

SU1052365A1 |

| Устройство для подготовки радиоэлементов к монтажу | 1988 |

|

SU1704306A1 |

| Устройство для набора комплекта деталей | 1982 |

|

SU1068260A1 |

| Устройство для ориентации деталей,например цилиндрических с конусным концом | 1984 |

|

SU1220720A2 |

| Устройство для набора комплекта деталей | 1987 |

|

SU1463430A1 |

| Устройство для ориентации деталей | 1979 |

|

SU818815A1 |

| Способ загрузки токарных полуавтоматов деталями для их двусторонней обработки и автоматическая линия для его осуществления | 1988 |

|

SU1662807A1 |

| Устройство для ориентации деталей | 1980 |

|

SU901019A1 |

| Устройство для ориентации и выдачи штучных заготовок к роботизированному комплексу | 1987 |

|

SU1488078A1 |

Изобретение относится к автоматизации технологических процессов в машиностроении и приборостроении и может найти применение в загрузочно-ориентирующих устройствах для вторичной ориентации сгу- пенчатых деталей. Цель изобретения - повышение быстродействия процесса ориентации деталей и совмещения во времени процессов транспортировки деталей и кантовки. Устройство содержит питатель, корпус кантователя 10, подводящий 14 и отводящий 15 каналы. Ориентатор 16 выполнен в виде упора, кинематически связанного с дополнительно введенным механизмом его линейных возвратно-поступательных перемещений, который связан также с устройством замера диаметра деталей. 7 ил.

5 4

i

7

/ff/fI/777

3

17

1 А (TV

Фиг.1

А-А

y//sY////x

г f

Фиг. г

А-А

Ю

Фиг. 6

фие.7

| Устройство для ориентации деталей | 1984 |

|

SU1211021A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-04-15—Публикация

1989-04-11—Подача