(54) СПОСОБ ПОЛУЧЕНИЯ ГИДРОГРАНАТНОГО ТАМПОНАЖНОЮ ВЯЖУЩЕГО

| название | год | авторы | номер документа |

|---|---|---|---|

| Тампонажный цемент | 1982 |

|

SU1099052A1 |

| Тампонажная смесь | 1979 |

|

SU819307A1 |

| Расширяющийся тампонажный материал | 1986 |

|

SU1435764A1 |

| Тампонажный раствор | 1985 |

|

SU1346766A1 |

| Способ получения белитового вяжущего | 1988 |

|

SU1565821A1 |

| Тампонажная смесь | 1978 |

|

SU732496A1 |

| Материал для цементирования скважин | 1985 |

|

SU1303735A1 |

| Вяжущее | 1979 |

|

SU872484A1 |

| Тампонажный цемент | 1981 |

|

SU977708A1 |

| Тампонажный материал | 1983 |

|

SU1113516A1 |

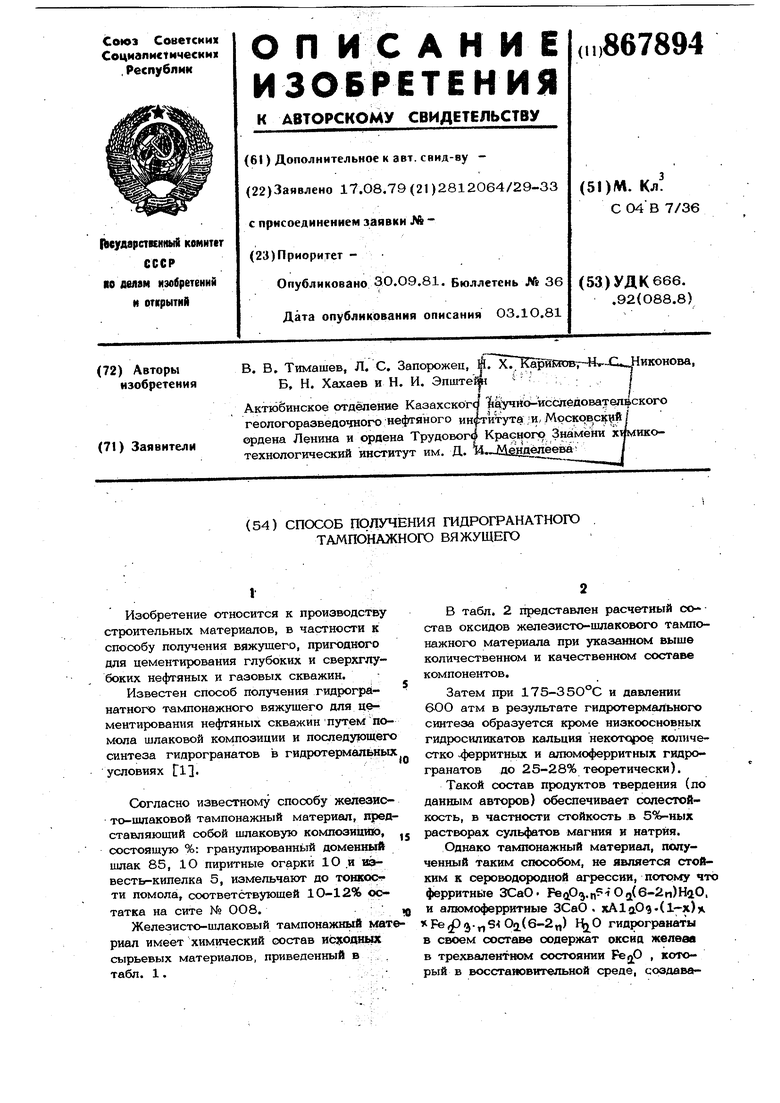

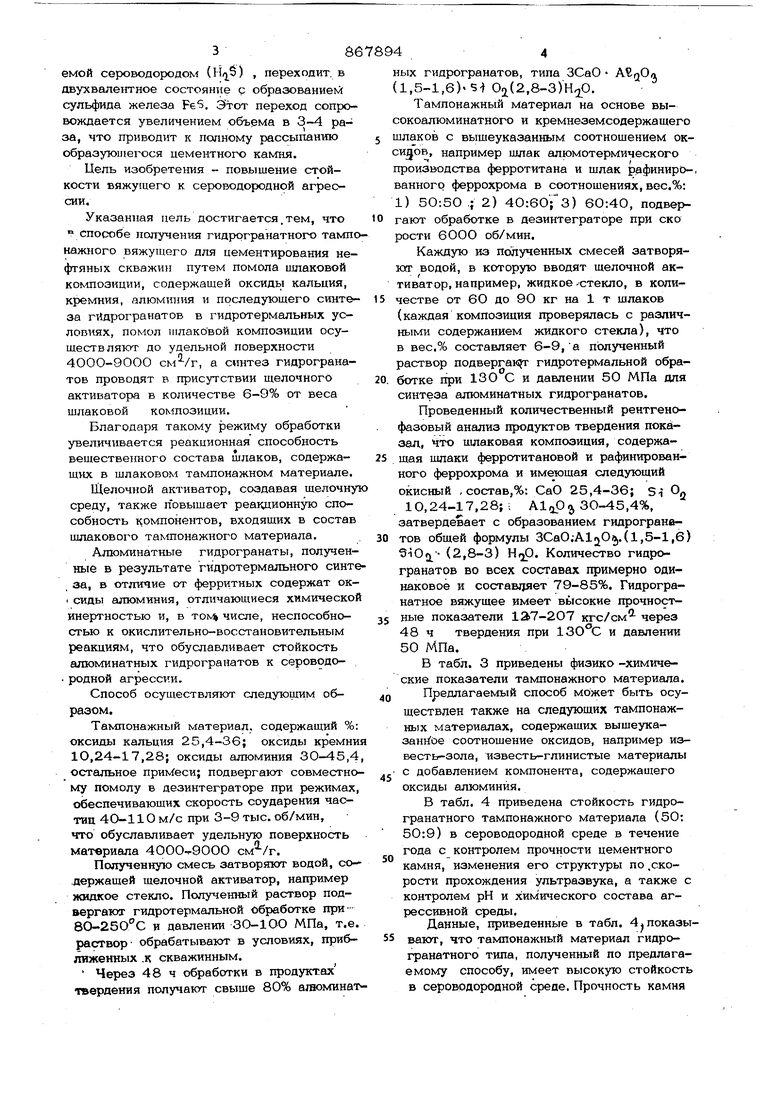

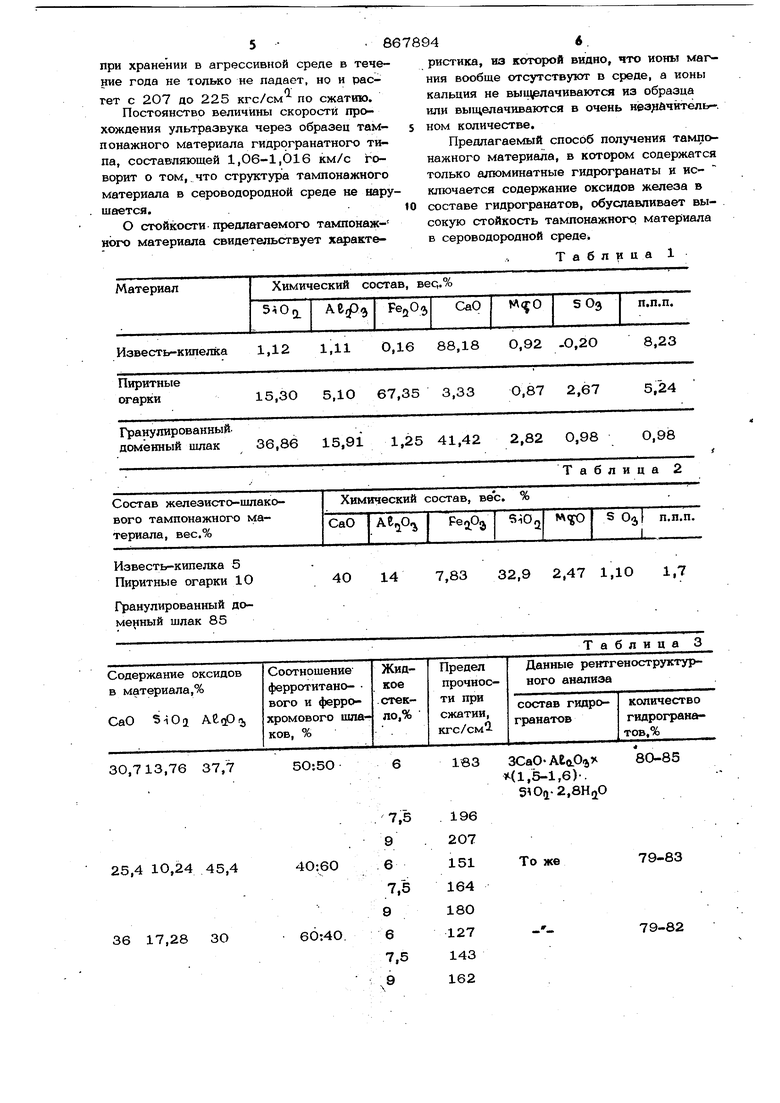

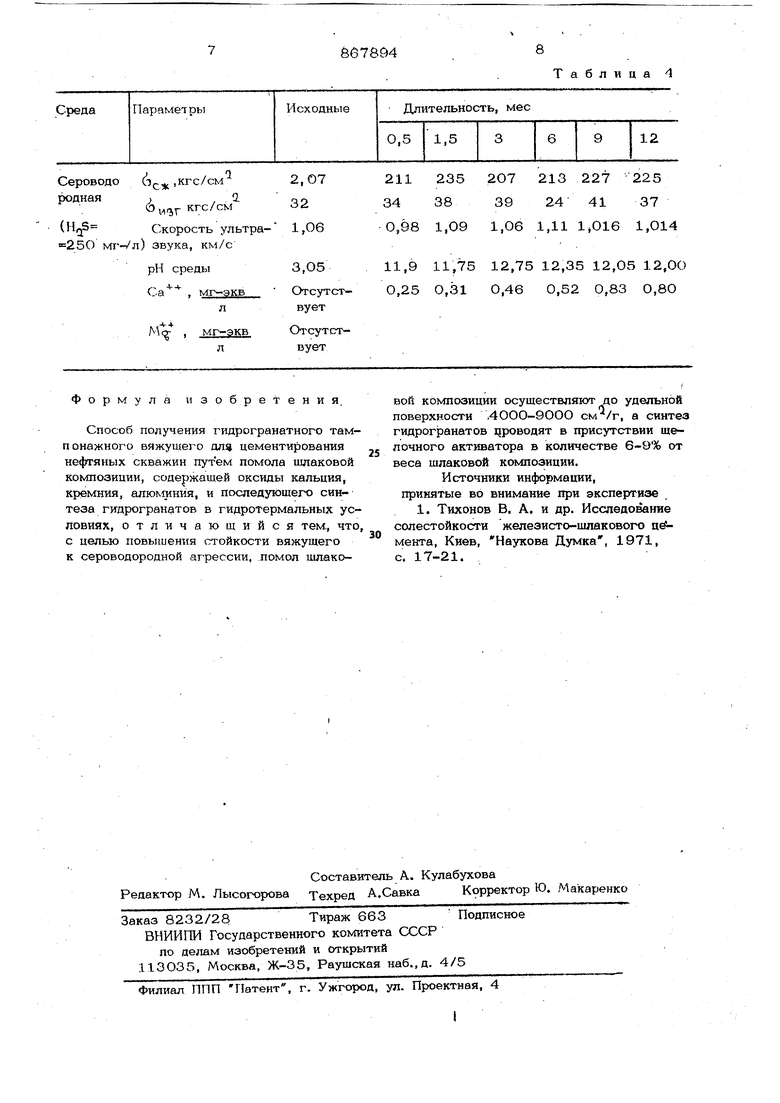

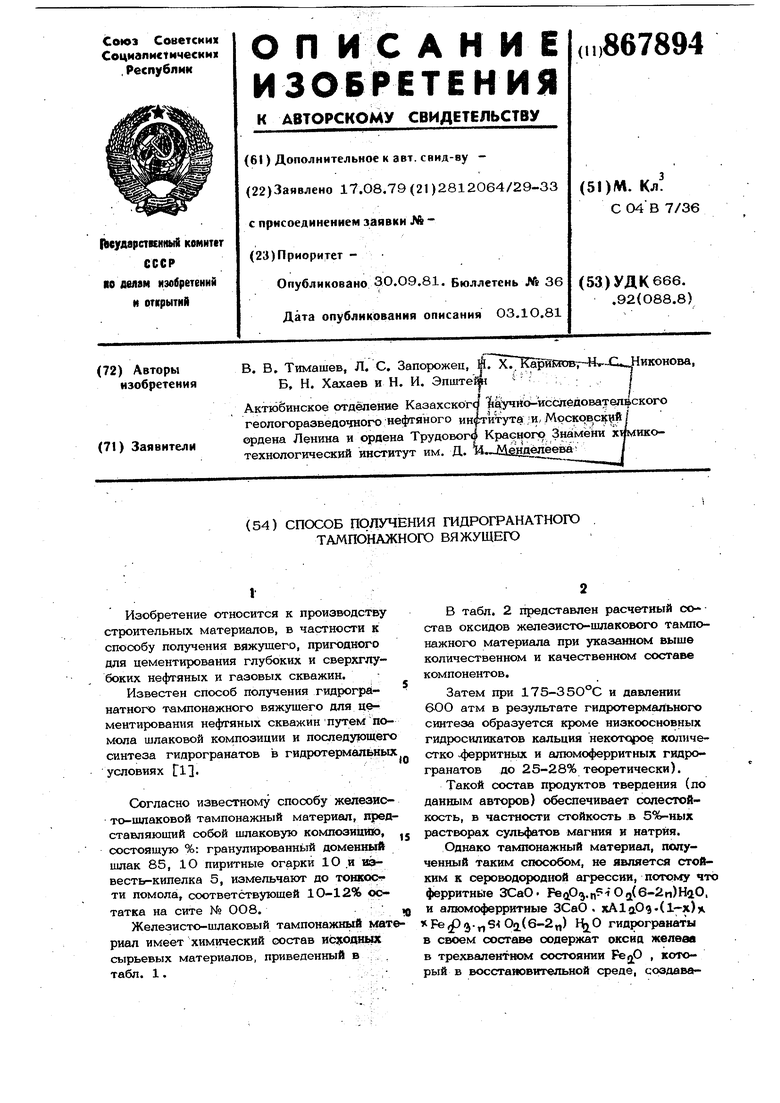

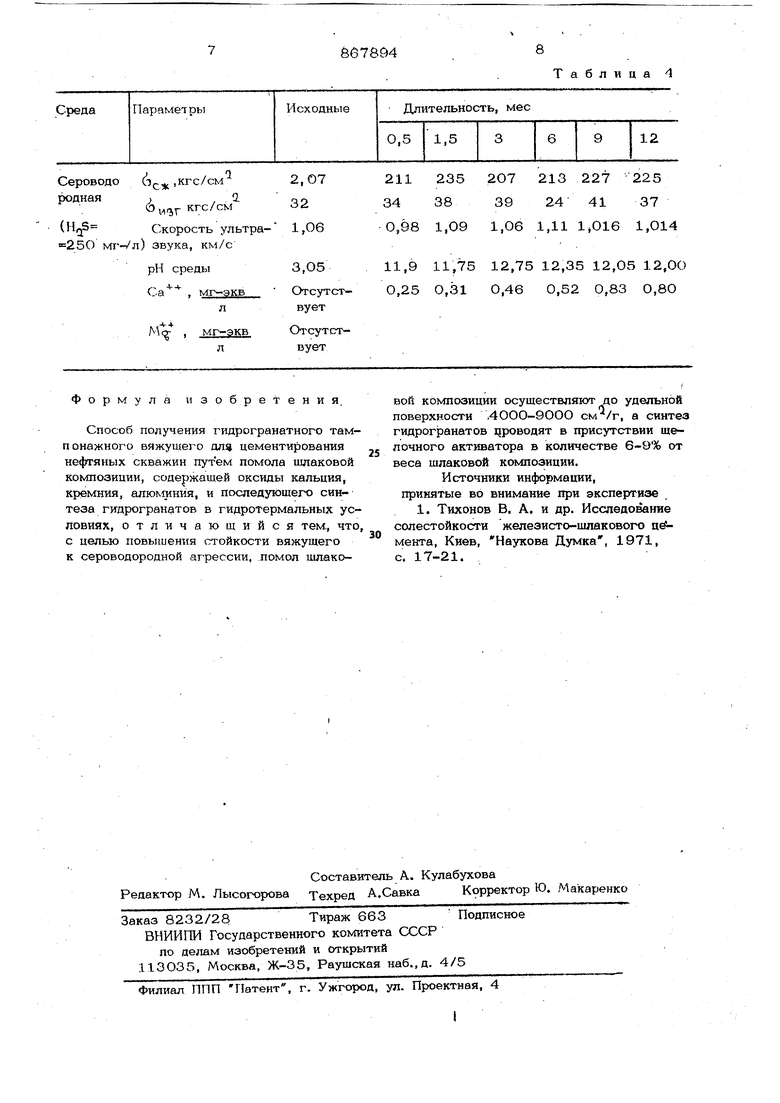

. ; Изобретение относится к производству строительных материалов, в частности к способу получения вяжущего, пригодного для цементирования глубоких и сверхглубоких нефтяных и газовых скважин. Известен способ получения гидрогранатного тампонажного вяжущего для цементирования нефтяных скважин путем по мола шлаковой композиции и последующег синтеза гидрогранатов в гидротермальны условиях Г11. Согласно известному способу желеэис то-шлаковой тампонажный материал, пред ставляющий собой шлаковую композицию, состоящую %: гранулированный доменный шлак 85, 1О пиритные огарки 10 и иэвесть-кипелка 5, измельчают до тонкое ти помола, соответствующей 10-12% остатка на сите № ОО8. Железисто-шлаковый тампонажный мат риал имеет химический состав ис содных сырьевых материалов, приведенный в табл. 1. В табл. 2 представлен расчетный сенстав оксидов железисто-шлакового тампонажного материала при указанном выше количественном и качественном составе компонентов. Затем при 175-35О°С и давлении 6ОО атм в результате гидротермального синтеза образуется кроме низкоосновкых гидросиликатов кальция некотс юе количестко рритных и алюмоферритных гидрогранатов до 25-28% теоретически). Такой состав продуктов твердения (по данным авторов) обеспечивает солестойкость, в частности стойкость в 5%-ных растворах сульфатов магния и натрия. Однако тампонажный материал, полученный таким способом, не является стойким к сероводородной агрессии, потому что ферритные ЗСаО Fe O. n - О С 6-2 п) НаО. и алюмоферритные ЗСаО . xAlaOq-d-x). Ре,рз.(б-2„) гидрогранаты своем составе содержат оксйа железа в трехвалентном состоянии FejjO , котоый в восстановительной среде, создава38емой сероводородом () , переходит, в двухвалентное состояние с образованием сульфида железа FeS. Этот переход сопровождается увеличением объема в 3-4 ра, что приводит к полному рассыпанию образующегося цементного камня. Цель изобретения - повышение стойкости вяжущего к сероводородной агрессии. Указанная цель достигается,тем, что способе получения гидрргранатного тамп нажного вяжущего для цементирования нефтяных скважин путем помола ишаковой композиции, содержащей оксиды кальция, кремния, алюминия и последующего синте за гйдрогранатов в гидротермальных условиях, помол шлаковой композиции осуществляют до удельной поверхности 4ООО-9ООО , а синтез гидрогранатов проводят в присутствии щелочного активатора в количестве 6-9% от веса щлаковой композиции. Благодаря такому режиму обработки увеличивается реакционная способность вещественного состава шлаков, содержащкх. в шлаковом тампонажном материале. Щелочной активатор, создавая щелочну среду, также пЪвышает реакционную способность компонентов, входящих в состав шлакового тампонажного материала. Алюминатные гидрогранаты, полученные в результате гидротермального синт за, в отличие от ферритных содержат ок сиды алюминия, отличающиеся химическо инертностью и, в то числе, неспособностью к окислительно-восстановительным реакциям, что обуславливает стойкость алюминатных гидрогранатов к сероводородной агрессии. Способ осуществляют следующим образом. Тампонажный материал, содержащий % оксиды кальция 25,4-36; оксиды кремни 10,24-17,28; оксиды алюминия 30-45,4 остешьное подвергают совместно му помолу в дезинтеграторе при режимах обеспечивающих скорость соударения частиц 40-110 м/с при 3-9 тыс. об/мин, что обуславливает удельную поверхность материала 4000-90ОО . Полученную смесь затворяют водой, содержащей щелочной активатор, например жидкое стекло. Полученный раствор подвергают гидротермальной обработке при80-25О°С и давлении ЗО-10О МПа, т.е раствор обрабатывают в условиях, приближенных .к скважинным. Через 48 ч обработки в продуктах твердения получают свыше 80% агаоминат ых гидрогранатов, типа ЗСаО 1,5-1,6)S-) 02(2,8-3)Н,20. Тампонажный материал на основе выокоаяюминатного и кремнеземсодержашего лаков с вышеуказанным соотношением окидов, например шлак алюмотермического роизводства ферротитана и шлак р.афинирй-, ванного феррохрома в соотношениях, вес.%: 1) 50:50.; 2) 40:60; з) 60:40, подвергают обработке в дезинтеграторе при ско рости 6ООО об/мин. Каждую из полученных смесей затворяют водой, в которую вводят щелочной активатор, например, жидкое -стекло, в количестве от 60 до 90 кг на 1 т шлаков (каждая композиция проверялась с различными содержанием жидкого стекла), что в вес,% составляет 6-9,а полученный раствор подвергак т гидротермальной обработке при 130 С и давлении 50 МПа для синтеза алюминатных гидрогранатов. Проведенный количественный рентгенофазовый анализ продуктов твердения покй- зал, что шлаковая композиция, содер «ащая шлаки ферротитановой и рафинированного феррохрома и имеющая следующий окисный ,состав,%: СаО 25,4-36; Si Од 10,24-17,28;; 30-45,4%, затвердевает с образованием гидрогранатов обшей формулы 3CaO;AlfjiOs,.(l,5-l,6) S-iOfj - (2,8-3) H(jQ. Количество гидрогранатов во всех составах примерно одинаковое и состаы1яет 79-85%. Гидрогранатное вяжущее имеет высокие прочностные показатели 12 7-207 кгс/см через 48 ч твердения при и давлении 50 МПа. В табл. 3 приведены физико -химические показатели тампонажного материала. Предлагаемый способ может быть осуществлен также на следующих тампонажных материалах, содержащих вышеуказанн ое соотношение оксидов, например известь-зола, известь-глинистые материалы с добавлением компонента, содержащего оксиды алюминия. В табл. 4 приведена стойкость гидрогранатного тампонажного материала (50: 50:9) в сероводородной среде в течение года с контролем прочности цементного камня, изменения его структуры по .скорости прохождения ультразвука, а также с контролем рН и химического состава агрессивной среды. Данные, приведенные в табл. 4 показывают, что Тампонажный материал гидрогранатного типа, полученный по предлагаемому способу, имеет высокую стойкость в сероводородной среде. Прочность камня

при хранении в агрессивной среде в теме-ристика, из которой видно, что ионы магние года не только не падает, но и рас-ния вообще отсутствуют в среде, а ионы

тет с 207 до 225 кгс/см. по сжатию.кальция не выцуелачиваются из образца

Постоянство величины скорости про-или выщелачиваются в очень нез;1йчйтель-.

хождения ультразвука через образец там- sном количестве.

понажного материала гидрогранатного ти-Предлагаемый способ получения тампопа, составляющей 1,06-1,016 км/с iro-важного материала, в котором содержатся

ворит о том, что структурна тампонажноготолько алюминатные гидрогранаты и ис-

материала в сероводородной среде не нару-ключается содержание оксидов железа в

щается.10составе гидрогранатов, обуславливает выО стойкости предлагаемого тампонаж-сокую стойкость тампонажногр материала

ного материала свидетельствует характе-в сероводородной среде Известь-кипелка 1,121,11 0,16 Пиритные огарки 15,305,10 67,35 Гранулированныйдоменный шлак 36,8615,91 1,25 ,

Известь-кипелка 5 Пиритные огарки 10

Гранулированный домe ный шлак 85

50:5О

30,713,76 37,7

25,4 10,24 45,4

40:60

60:4О.

36 17,28 ЗО

Т а б л и ц а 1

7,83 32,9 2,47 1,10 1,7

14

Таблица 3

ЗСар- AtaO

80-85 1(1,5-1,6)-. ЭШ. 2,8Н,

79-83

То же

79-82 88,18 О,92 -О,2О 8,23 3,33 0,87 2,67 5,24 41,42 2,82 О,98 О,98 Таблица2 Формула изобретения. Способ получения гидрогранатного тампонажного вяжущего дл% цементирования нефтяных скважин путем помола шлаковой композиции, содержащей оксиды кальция, кремния, алюк№ния, и последующего синтеза гкдрогранатов в гидротермальных условиях, отличающийся тем., что с целью повышения стойкости вяжущего к сероводородной агрессии, помол шлако-

Таблица 4 вой композиции осуществляют до удельной поверхности ,4ООО-9ООО , а синтез гидрог)ранатов проводят в присутствии щелочного активатора в количестве 6-9% от веса шлаковой композиции. Источники информации, принятые во внимание при экспертизе 1. Тихонов В. А. и др. Исследование солестойкости железисто-щлакового а.ёмента, Киев, Наукова Думка, 1971, с. 17-21.

Авторы

Даты

1981-09-30—Публикация

1979-08-17—Подача