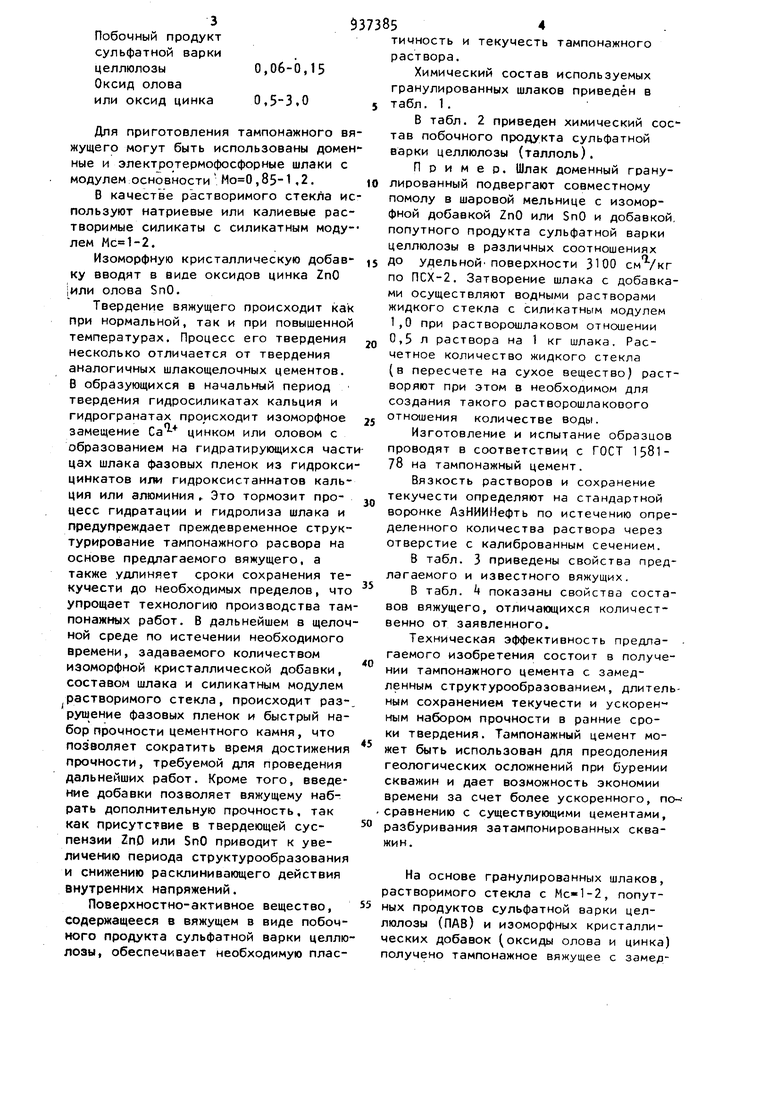

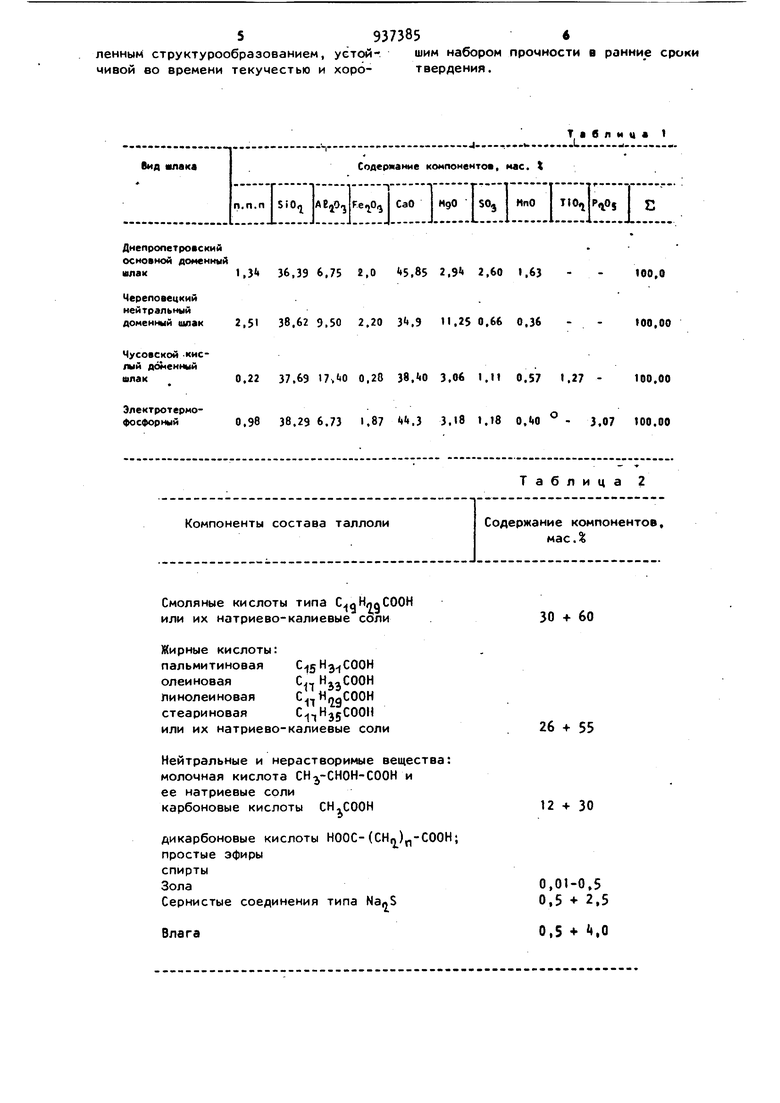

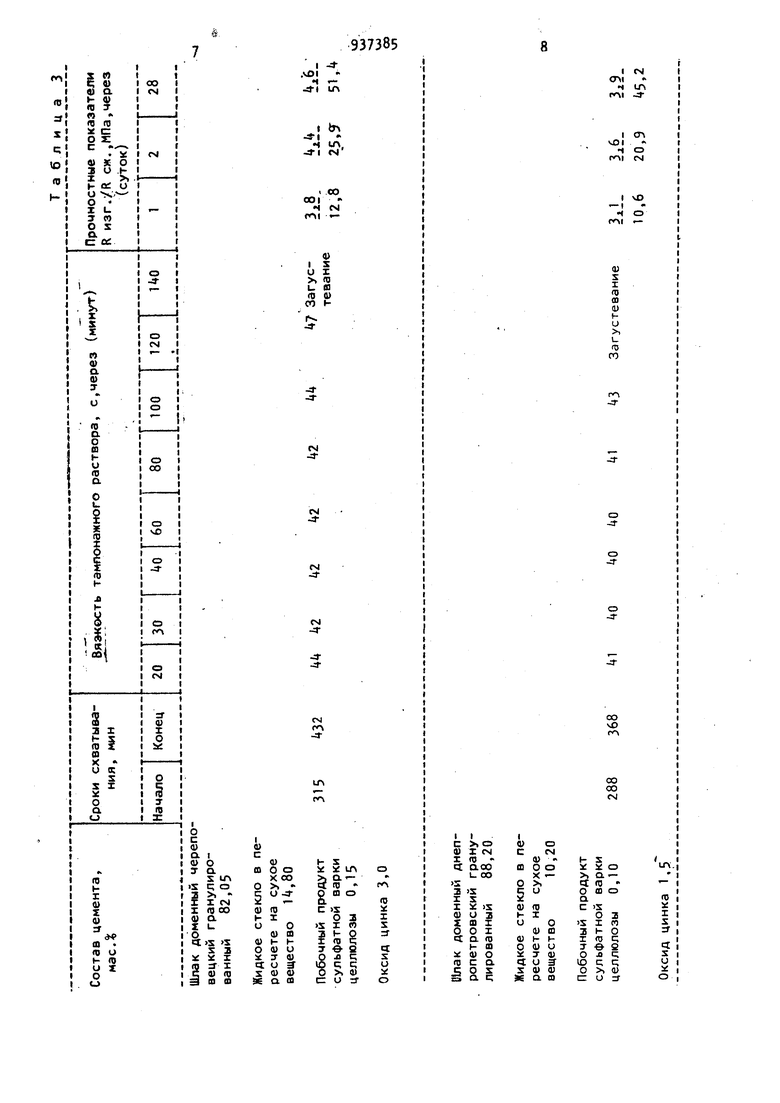

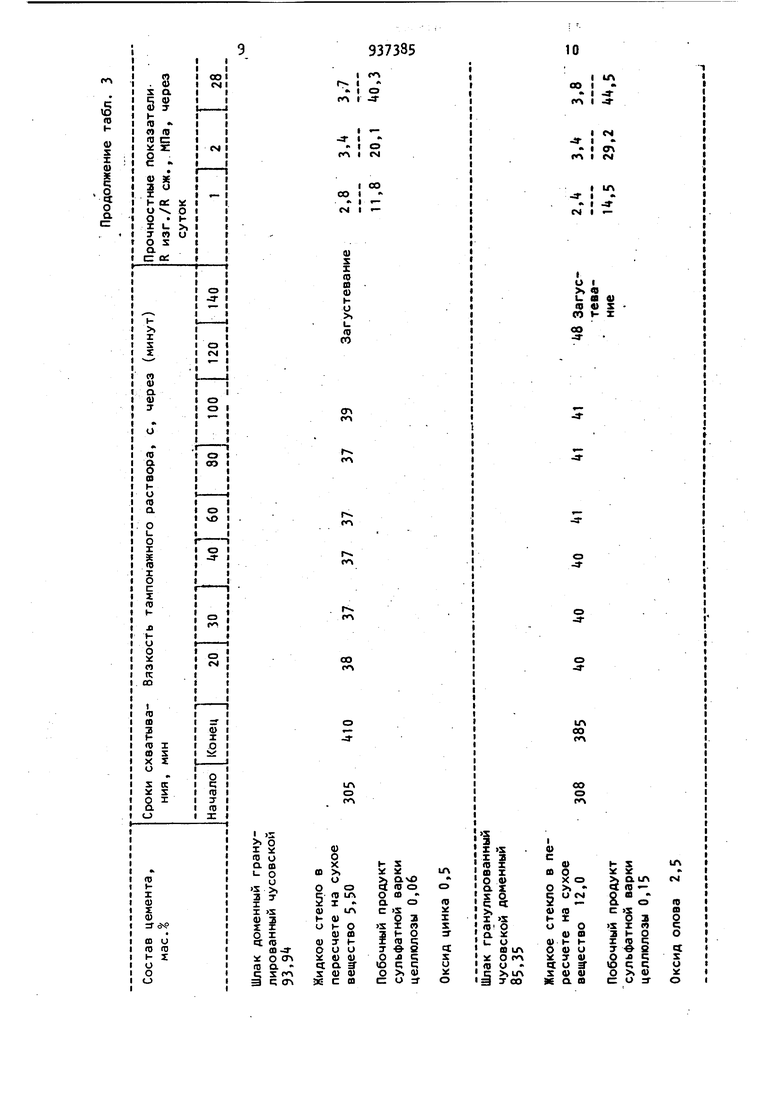

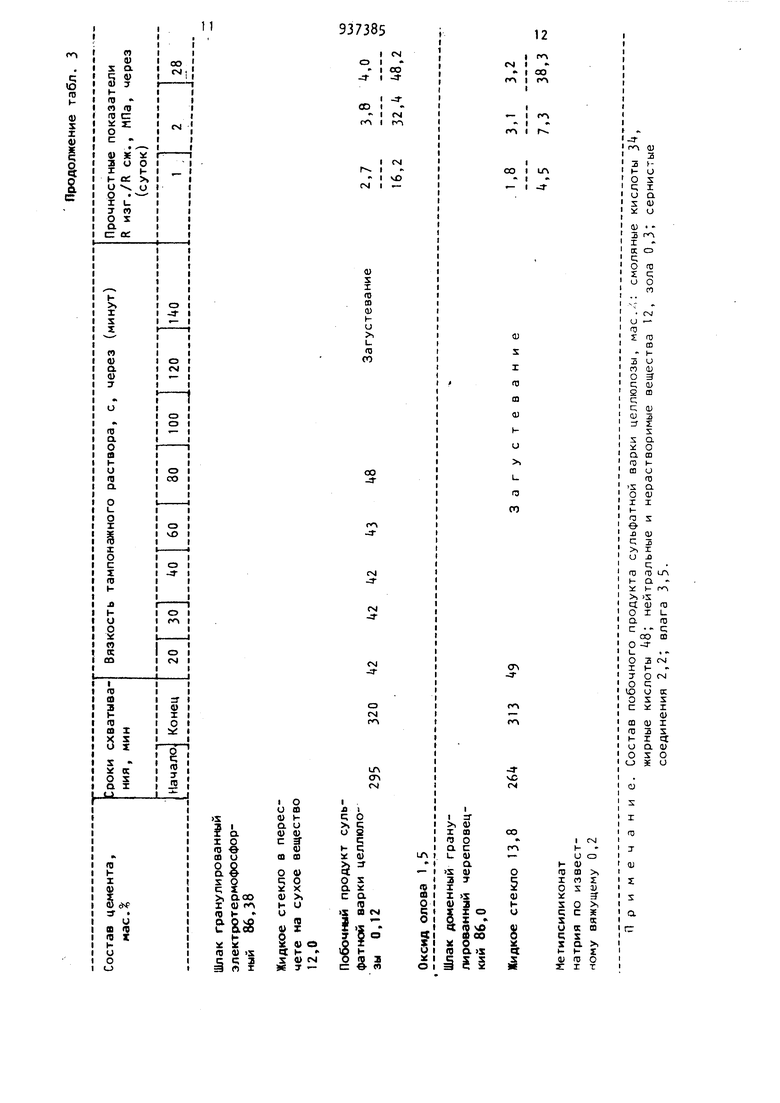

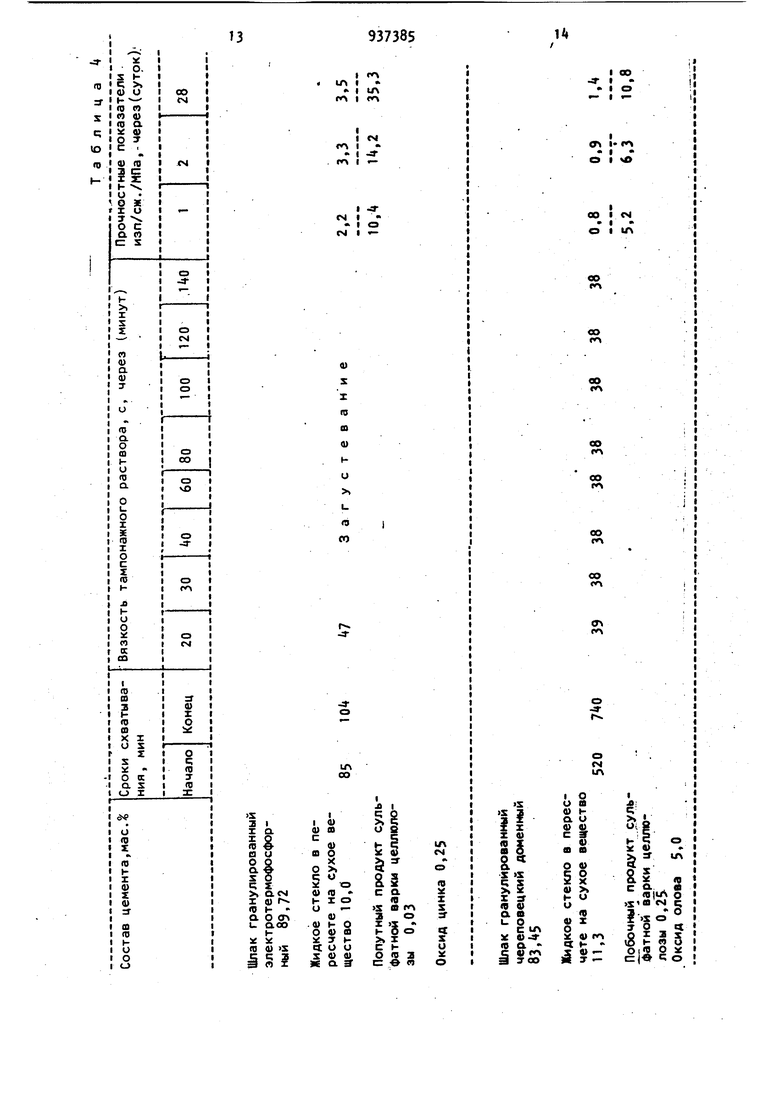

Изобретение относится к промышленности строительных материалов и мо«ет быть использовано при изготовлении вяжущего для тампонажных работ. Известно тампонажное вяжущее, включающее, вес.%: шлак рафинирован ного феррохрома i5- 7,5i щелочНый возбудитель схватывания - жидкое ст ло 5-10 и хвосты обогащения медномолибденовых руд ,5 1. Наиболее близким к изобретению по технической сущности и достигаемому результату является тампонажно вяжущее, включающее, вес.%: гранулированный доменный шлак 86-92 жидкое стекло 7,99-13,8 и поверхност но-активную добавку-алкилсиликонат щелочного металла 0,01-0,2 2. Недостатками известных вяжущих яв ляются короткие сроки схватывания, низкая жизнеспособность и медленный йабор прочности при нормальном твердении. Цель изобретения - удлинение срог ков схватывания, повьяиение жизнеспог собности и ускорение набора прочности при нормальном твердении. Поставленная цель достигается тем, что тампонажное вяжущее, включающее гранулированный доменный или электротермофосфорный шлак, жидкое стекло и поверхностно-активную добавку, содержит в качестве поверхностно-активной добавки побочный продукт сульфат-, ной варки целлюлозы и дополнительно оксид олова или оксид цинка при следующем соотношении компонентов, вес.: Гранулированный доменный или электротермофрсфорный шлак 82,05-93,9 Жидкое стекло (в пересчете на сухое вещество) 5,5-1,8 Побочный продукт сульфатной варки 0,06-0,15 целлюлозы Оксид олова 0,5-3.0 или оксид цинка Для приготовления тампонажного жущего могут быть использованы дом ные и электротермофосфорные шлаки модулем основности ,85-1 ,2. В качестве растворимого стекЛа пользуют натриевые или калиевые ра творимые силикаты с силикатным мод лем . Изоморфную кристаллическую добав ку вводят в виде оксидов цинка ZnO |или олова SnO. Твердение вяжущего происходит как при нормальной, так и при повышенной температурах. Процесс его твердения несколько отличается от твердения аналогичных шлакощелочных цементов. В образующихся в начальный период твердения гидросиликатах кальция и гидрогранатах происходит изоморфное замещение Са цинком или оловом с образованием на гидратирующихся част цах шлака фазовых пленок из гидрокси цинкатов или гидроксистаннатов кальция или алюминия , Это тормозит процесс гидратации и гидролиза шлака и предупреждает преждевременное структурирование тампонажного расвора на основе предлагаемого вяжущего, а также удлиняет сроки сохранения текучести до необходимых пределов, что упрощает технологию производства там понажных работ. В дальнейшем в щелоч ной среде по истечении необходимого времени, задаваемого количеством изоморфной кристаллической добавки, составом шлака и силикатным модулем растворимого стекла, происходит разрушение фазовых пленок и быстрый набор прочности цементного камня, что позволяет сократить время достижения прочности, требуемой для проведения дальнейших работ. Кроме того, введение добавки позволяет вяжущему набрать дополнительную прочность, так как присутствие в твердеющей суспензии ZnO или SnO приводит к увеличению периода структурообразования и снижению расклинивающего действия внутренних напряжений. Поверхностно-активное вещество, содержащееся в вяжущем в виде побочного продукта сульфатной варки целлю лозы, обеспечивает необходимую плас54тичность и текучесть тампонажного раствора. Химический состав используемых гранулированных шлаков приведён в табл. 1. В табл. 2 приведен химический состав побочного продукта сульфатной варки целлюлозы (таллоль). Пример. Шлак доменный гранулированный подвергают совместному помолу в шаровой мельнице с изоморфной добавкой ZnO или SnO и добавкой, попутного продукта сульфатной варки целлюлозы в различных соотношениях Д° удельнойповерхности ЗЮО см /кг ПО ПСХ-2. Затворение шлака с добавками осуществляют водными растворами жидкого стекла с силикатным модулем 1,0 при растворошлаковом отношении 0,5 л раствора на 1 кг шлака. Расчетное количество жидкого стекла (в пересчете на сухое вещество) растворяют при этом в необходимом для создания такого растворошлакооого отношения количестве воды. Изготовление и испытание образцов проводят в соответствии с ГОСТ 158178 на тампонажный цемент. Вязкость растворов и сохранение текучести определяют на стандартной воронке АзНИИНефть по истечению определенного количества раствора через отверстие с калиброванным сечением. В табл. 3 приведены свойства предлагаемого и известного вяжущих. В табл. показаны свойства составов вяжущего, отличающихся количественно от заявленного. Техническая эффективность предла- гаемого изобретения состоит в получении тампонажного цемента с замедленным структурообразованием, длительным сохранением текучести и ускоренным набором прочности в ранние сроки твердения. Тампонажный цемент может быть использован для преодоления геологических осложнений при бурении скважин и дает возможность экономии времени за счет более ускоренного, по-Сравнению с существующими цементами, разбуривания затампонированных скважин. На основе гранулированных шлаков, растворимого стекла с , попутных продуктов сульфатной варки целлюлозы (ПАВ) и изоморфных кристаллических добавок (оксиды олова и цинка) получено тампонажное вяжущее с замед5ленным структурообразованием, чивой во времени текучестью и уётой- шим набором прочности в ранние сроки хоро- твердения. 937385

| название | год | авторы | номер документа |

|---|---|---|---|

| Тампонажный цемент | 1981 |

|

SU977708A1 |

| Бетонная смесь для изготовления корпусных деталей станков | 1989 |

|

SU1708794A1 |

| ШЛАКОЩЕЛОЧНОЕ ВЯЖУЩЕЕ "ГРАУНД" И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2370466C1 |

| Тампонажная смесь | 1978 |

|

SU732496A1 |

| Тампонажный раствор низкой плотности | 2017 |

|

RU2652040C1 |

| ШЛАКОЩЕЛОЧНОЕ ВЯЖУЩЕЕ "ГРАУНД-М" И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2370465C1 |

| ДЕКОРАТИВНЫЙ ШЛАКОВЫЙ ЦЕМЕНТ | 2002 |

|

RU2232139C1 |

| Вяжущее | 1981 |

|

SU992455A1 |

| ВЯЖУЩЕЕ | 2004 |

|

RU2271343C1 |

| ВЯЖУЩЕЕ | 1991 |

|

RU2047576C1 |

-S; Вид «|лакаСодермание ко n.n.n SiO, I СаО Днепропетроаский основной доменный илак1,31 36.39 6,75 2,0 .85 Черепоаецкий нейтральный доменный шлак 2,51 38,62 9,50 2.20 3«.9 Чусоаской -кислый доменный шлак 0.22 37,6Э 0.20 38.«tO Электротермо- фосфорный 0.98 38.29 6.73 1.87 .3 Компоненты состава таллоли

Смоляные кислоты типа С лНялСООН или их натриево-калиевые соли

Жирные кислоты: пальмитиновая олеиновая Линолеиновая стеариновая или их натриевоНейтральные и нерастворимые вещества: молочная кислота СН -СНОН-СООН и ее натриевые соли карбоновые кислоты СН,СООН

дикарбоновые кислоты НООС-(СНп)р-СООН;

простые эфиры

спирты

Зола

Сернистые соединения типа

Влага

30 60

26 + 55

12 + 30

0,01-0,5 0.5 + 2,5

0,5 « «,0 Таблиц 1 j....... мпонемтоа, мае. t НдО SO НпО P,jpj С г.Э 2,60 1,63 - - 100,0 11,250.66 0.36 - - 100.00 . З.Об I.M 0.57 1.27 - 100,00 3.«8 1.18 0, - 3,07 100.00 - - Таблица 2 Содержание компонентов, мас.%

ё

(О

I0)

5

(U

о а

Ю га 0)

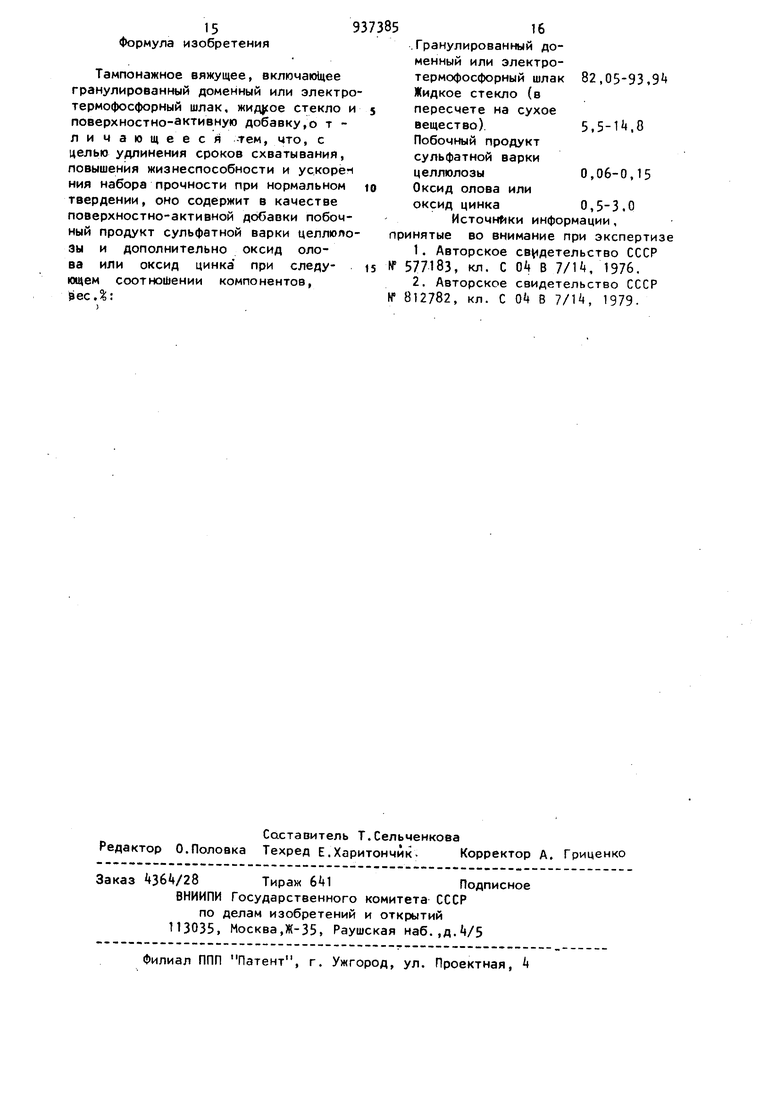

X 4 15 Формула изобретения Тампонажное вяжущее, включающее гранулированный доменный или электр термофосфорный шлак, жидкое стекло поверхностно-активную добавку,о т личающееся -тем, что, с целью удлинения сроков схватывания, повышения жизнеспособности и ускоре ния набора прочности при нормальном твердении, оно содержит в качестве поверхностно-активной добавки побоч ный продукт сульфатной варки целлюпо зы и дополнительно оксид олова или оксид цинка при следующем соотношении компонентов, ЗесД: 16 Гранулированный доменный или электро82,05-93, термофосфорный шлак Жидкое стекло (в пересчете на сухое вещество). 5,5-и.О Побочный продукт сульфатной варки 0,06-0,15 целлюлозы Оксид олова или 0,5-3.0 оксид цинка Источники информации, нятые во внимание при экспертизе 1.Авторское св 1детельство СССР 77183, кл. С 0 В 7/1, 1976. 2.Авторское свидетельство СССР 12782, кл. С В 7/1, 1979.

Авторы

Даты

1982-06-23—Публикация

1980-08-08—Подача