(54) ПОДШИПНИК СКОЛЬЖЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДШИПНИК СКОЛЬЖЕНИЯ ДЛЯ КОРЕННЫХ ОПОР У-ОБРАЗНЫХ ДВИГАТЕЛЕЙ ВУНТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2013672C1 |

| Подшипниковый узел скольжения | 1990 |

|

SU1760204A1 |

| Конусная инерционная дробилка с усовершенствованной фиксацией наружного конуса | 2020 |

|

RU2762091C1 |

| УСТРОЙСТВО РАДИАЛЬНОГО ПОДШИПНИКА | 2002 |

|

RU2293226C2 |

| РАДИАЛЬНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ РОТОРОВ МОЩНЫХ ТУРБОАГРЕГАТОВ | 2003 |

|

RU2237199C1 |

| Опорный подшипник скольжения | 1990 |

|

SU1739098A1 |

| ПОДУШКА ОПОРНОГО ПОДШИПНИКА ДЛЯ ТУРБИНЫ | 2013 |

|

RU2550112C2 |

| ОПОРНЫЙ СЕГМЕНТНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2016 |

|

RU2619408C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2007 |

|

RU2398141C1 |

| Сферический подшипник скольжения | 1988 |

|

SU1612132A1 |

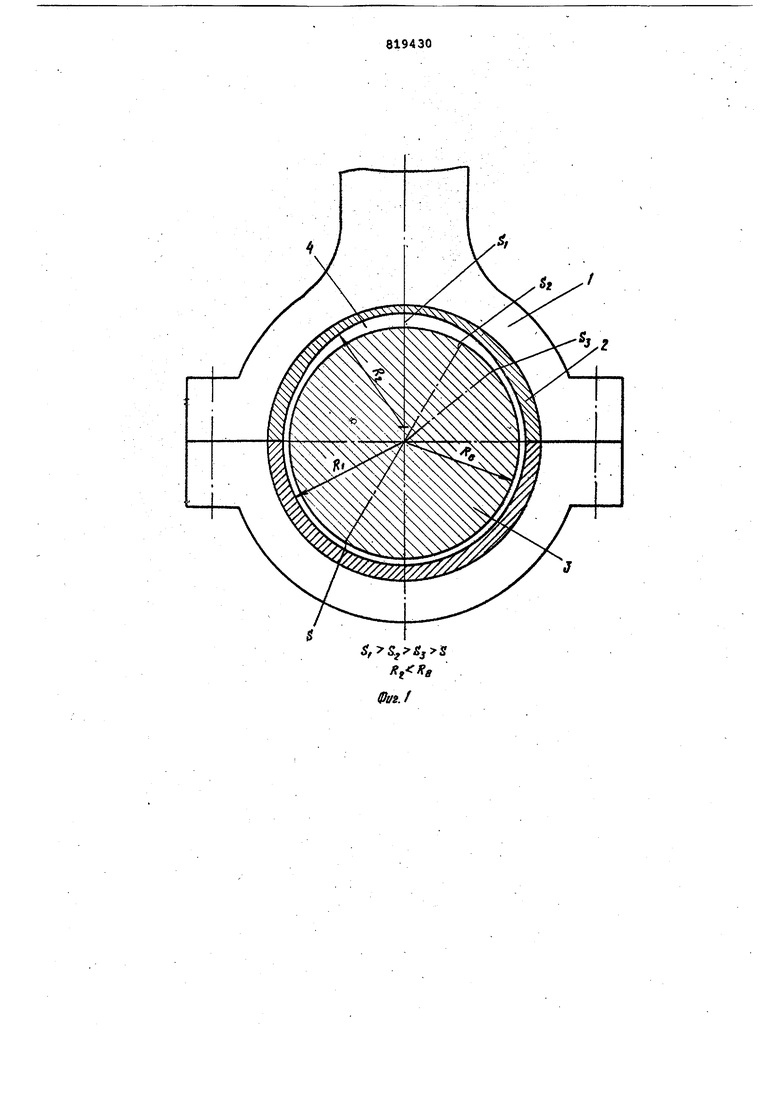

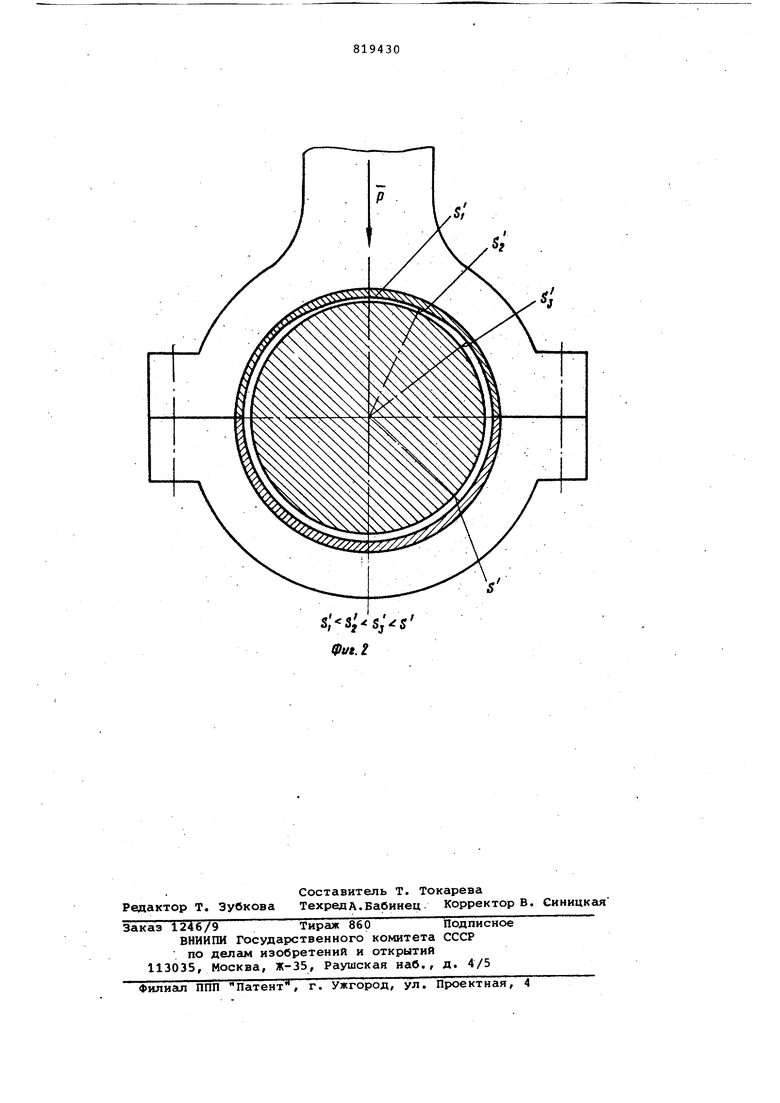

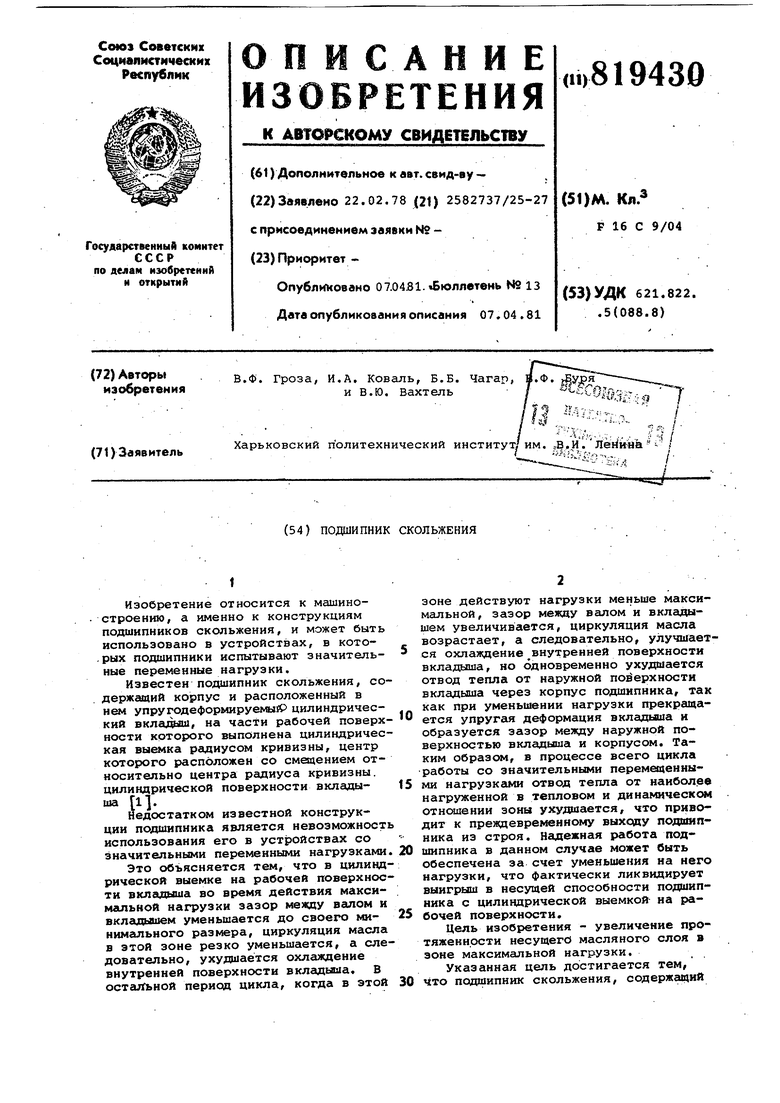

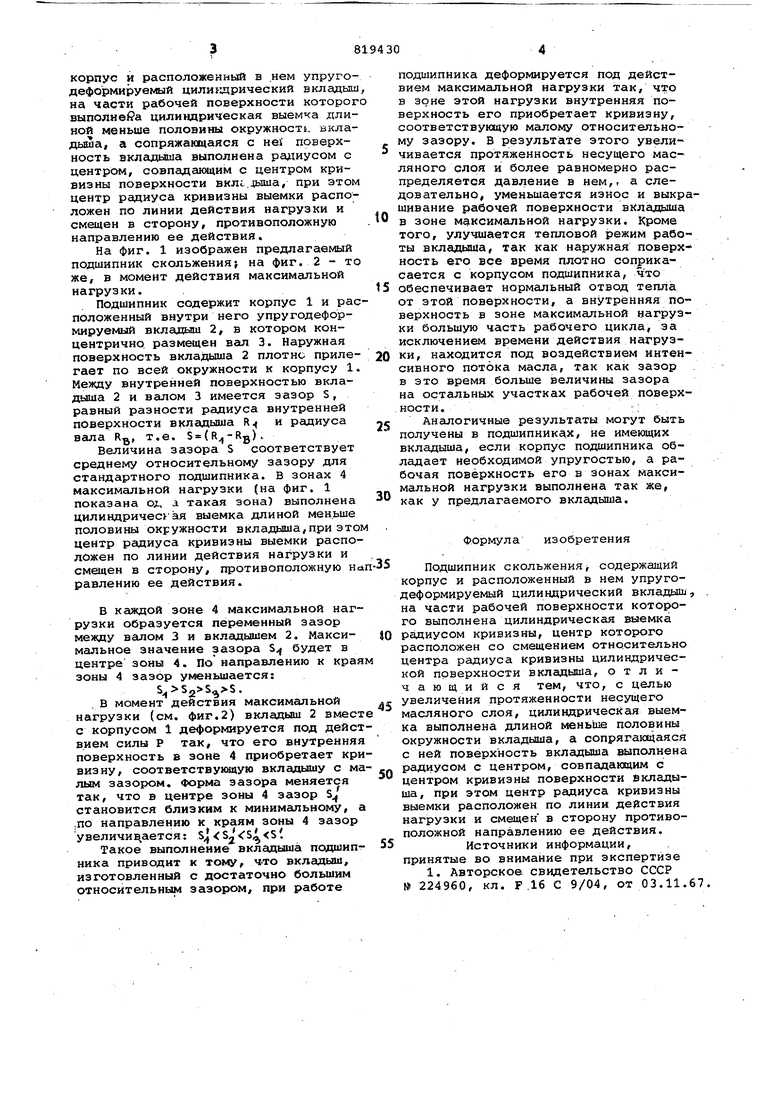

Изобретение относится к машиностроению, а именно к конструкциям подшипников скольжения, и может быть использовано в устройствах, в кото,рых подшипники испытывают значительные переменные нагрузки. Известен пода1ипник скольжения, содержащий корпус и расположенный в нем упругодеформируемы Р цилиндрический вкладаШ| на части рабочей поверхности которого выполнена цилиндрическая выемка радиусом кривизны, центр которого расположен со смещением относительно центра радиуса кривизны, цилиндрической поверхности вкладыша fl. Недостатком известной конструкции подшипника является невозможность использования его в устройствах со значительными переменными нагрузками Это объясняется тем, что в цилиндрической выемке на рабочей поверхности вкладыша во время действия максимальной нагрузки зазор меядцу валом и вкладышем уменьшается до своего минимгшьного размера, циркуляция масла в этой зоне резко уменьшается, а сле довательно, ухудшается охлаждение внутренней поверхности вкладыша. В остальной период цикла, когда в этой зоне действуют нагрузки меньше максимальной, зазор между валом и вкладышем увеличивается, циркуляция масла возрастает, а следовательно, улучшается охлаждение внутренней поверхности вкладыша, но одновременно ухудшается отвод тепла от наружной поверхности вкладыша через корпус подшипника, так как при умены нии нагрузки прекращается упругая деформация вкладыша и образуется зазор между наружной поверхностью вкладыша и корпусом. Таким образом, в процессе всего цикла работы со значительными перемещенными нагрузкгили отвод тепла от наиболее нагруженной в тепловом и динамическом отнтаиении зоны ухудшается, что приводит к пре)вдевременному выходу подшипника из строя. Надежная работа подшипника в данном случае может быть обеспечена за счет уменьшения на него нагрузки, что фактически ликвидирует выигрыш в несущей способности подшипника с цилиндрической выемкой иа рабочей поверхности. Цель изобретения - увеличение протяженн.ости несущего масляного слоя в зоне максимсшьной нагрузки. , Указанная цель достигается тем, что подшипник скольжения, содержащий корпус и расположенньлй в нем упругодеформируемый цили щрический вклацхыш на части рабочей поверхности которог выполиеРа цилиндрическая выемка длиной Меньше половины окружность вкладыша, а сопряжаксцаяся с не поверхность вкладыша выполнена радиусом с центром, совпадакядим с центром кривизны поверхности вклг.дыша, при этом центр радиуса кривизны выемки расположен по линии действия нагрузки и смещен в сторону, противоположную направлению ее действия. На фиг. 1 изображен предлагаемый подшипник скольжения} на фиг. 2 - то же, в момент действия максимальной нагрузки. Подшипник содержит корпус 1 и рас положенный внутри него упругодеформируемый вклсъдыш 2, в котором концентрично размещен вал 3. Наружная поверхность вкладыша 2 плотно прилегает по всей окружности к корпусу 1 Между внутренней поверхностью вкладаша 2 и валом 3 имеется зазор S, равный разности радиуса внутренней поверхности вкладыша R и радиуса вала R, т.е. ) Величина зазора S соответствует среднему относительному зазору для стандартного подшипника. В зонах 4 максимальной нагрузки (на фиг. 1 показана ол, а такая зона) выполнена цилиндричес}ая выемка длиной меньше половины окружности вкладыша,при это центр радиуса кривизны выемки расположен по линии действия нагрузки и смещен в сторону, противоположную Н равлению ее действия. в каждой зоне 4 максимальной нагрузки образуется переменный зазор между валом 3 и вкладышем 2. Максимальное значение зазора S будет в центре зоны 4. По направлению к края зоны 4 зазор уменьшается: . , В момент действия максимальной нагрузки (см. фиг.2) вкладыш 2 вмест с корпусом 1 деформируется под дейст вием силы Р так, что его внутренняя поверхность в зоне 4 приобретает кри визну, соответствующую вкладышу с ма лым зазорюм. Форма зазора меняется так, что в центре зоны 4 зазор S становится близким к минимальному, а ,по направлению к краям зоны 4 зазор увеличивается: ( Такое выполнение вкладыша подшипника приводит к тому, вкладыш, изготовленный с достаточно большим относительным зазором, при работе подшипника деформируется под действием максимальной нагрузки так, что в зоне этой нагрузки внутренняя поверхность его приобретает кривизну, соответствующую малому относительному зазору. В результате этого увеличивается протяженность несущего масляного слоя и более равномерно распределяется давление в нем,, а следовательно, уменьшается износ и выкрашивание рабочей поверхности вкладыша в зоне максимальной нагрузки. Кроме того, улучшается тепловой режим работы вкладыша, так как наружная поверх- ность его все время плотно соприкасается с корпусом подшипника;, что обеспечивает нормальный отвод тепла от этой поверхности, а внутренняя поверхность в зоне максимальной нагрузки большую часть рабочего цикла, за исключением времени действия нагрузки, находится под воздействием интенсивного потока масла, так как зазор в это время больше величины зазора на остальных участках рабочей поверхности.-: Аналогичные результаты могут быть получены в подшипниках, не имеющих вкладыша, если корпус подшипника обладает необходимой упругостью, а рабочая поверхность его в зонах максимальной нагрузки выполнена так же, как у предлагаемого вкладыша. Формула изобретения Подшипник скольжения, содержащий корпус и расположенный в нем упругодеформируемый цилиндрический вкладыш, на части рабочей поверхности которого выполнена цилиндрическая выемка радиусом кривизны, центр которого расположен со смещением относительно центра радиуса кривизны цилиндрической поверхности вкладыша, отличающийся тем, что, с цепью увеличения протяженности несущего масляного слоя, цилиндрическая выемка выполнена длиной меньше половины окружности вкладыша, а сопрягающаяся с ней поверхность вкладыша выполнена радиусом с центром, совпадающим с центром кривизны поверхности вкладыша, при этом центр радиуса кривизны выемки расположен по линии действия нагрузки и смещен в сторону противоположной направлению ее действия. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 224960, кл. Р .16 С 9/04, от 03.11.67,

S, фае. 2

Авторы

Даты

1981-04-07—Публикация

1978-02-22—Подача