Изобретение относится к машиностроению, а именно к конструкциям подшипников скольжения, и может быть использовано в опорах валов двигателей внутреннего сгорания.

Известен радиальный подшипник скольжения типа втулки, которая состоит из верхнего и нижнего полувкладышей. В верхнем полувкладыше выполнена широкая маслопроводящая кольцевая канавка, которая после сборки подшипника соединяется с двумя канавками такой же ширины, располагаемыми у поверхности разъема, причем в окружном направлении эти канавки имеют небольшую протяженность. Дополнительно в центральной части нижнего полувкладыша выполняется смазочная канавка в форме осевого паза. Выполнение канавок в верхнем и нижнем полувкладышах увеличивает

зазор в подшипнике, что приводит к увеличению относительного эксцентриситета, а следовательно, к повышению устойчивости к вибрациям.

Недостатком радиального подшипника скольжения является введение осевого смазочного паза в центральную часть нижнего полувкладыша, являющуюся зоной максимальных давлений при гидродинамическом режиме трения вкладыша и вала, что снижает несущую способность поверхности подшипника и надежность узла трения.

Кроме того, в зоне обрыва канавок в нижнем полувкладыше течение смазки характеризуется в окружном направлении большими градиентами давления, что способствует возникновению масляного вихря, уменьшающего протяженность масляного слоя, что также снижает надежность узла трения

а

ю о ю

00

Известен подшипник скольжения, содержащий вал и вкладыш, на рабочей поверхности которого выполнена круговая незамкнутая канавка и ряд параллельных дополнительных канавок с выходом в наименее нагруженную зону подшипника.

Выполнение круговой канавки и ряда дополнительных с выходом в наименее нагруженную зону при работе узла в режиме граничного трения повышает долговечность подшипника скольжения за счет улучшения температурного режима в результата интенсивной прокачки масла. Однако введение ряда дополнительных канавок в наиболее нагруженную зону подшипника, работающего в режиме жидкостного трения между вкладышем и валом, приводит к дроблению несущей поверхности и нарушению ее гладкости, а также к боковой утечке масла из несущего масляного слоя, в результате чего снижается несущая способность подшипника и его надежность.

Наиболее близким по технической сущности к изобретению является подшипник скольжения, содержащий втулку с выборкой, выполненной на рабочей поверхности втулки в ненагруженной области.

Расположение выборки в наименее нагруженной зоне освобождает нагруженную часть втулки от канавок и выборок, нарушающих гладкость поверхности и снижающих способность подшипника.

Недостатком известного подшипника является вихреобразование в конце обрыва выборки, т.е. на входе в наиболее нагруженную область, где в результате резкого изменения проходного сечения выборки, а следовательно, и длины втулки в осевом направлении образуется зона высоких градиентов давлений, вызывающих образование вихрей, которые затрудняют формирование эпюры давления в круговом масляном канале. Это приводит к уменьшению протяженности несущего масляного слоя и снижению надежности подшипника, работающего в режиме жидкостного трения.

Цель изобретения - повышение надежности подшипника путем увеличения протяженности несущего масляного слоя за счет снижения вихреобразования.

Поставленная цель достигается тем, что в опорном подшипнике скольжения, содержащем втулку с выборкой, выполненной на рабочей поверхности втулки в ненагруженной области, каждый концевой участок выборки выполнен переменной глубины с профилем дна выборки в виде кубической параболы, а длина каждого концевого участка определяется из соотношения

1 V 3 Л d + 6 А , где А- глубина выборки;

d - диаметр опорной цилиндрической поверхности втулки подшипника.

Выполнив каждый концевой участок выборки переменной глубины с профилей дна выборки в виде кубической параболы на длине, определяемой соотношением диаметра опорной цилиндрической поверхности втулки подшипника и глубины выборки по формуле V 3 A d + 6 А2 , получают плавное сопряжение внутренних поверхностей концевых участков выборки с опорной поверхностью втулки и обеспечивают плавное

формирование линий тока смазки на входе в нагруженную область подшипника и выходе из нее, что способствует снижению вихреобразования. В результате этого увеличивается протяженность несущего масляного слоя, увеличивается максимальный зазор в наиболее нагруженной части подшипнике; и повышается его надежность.

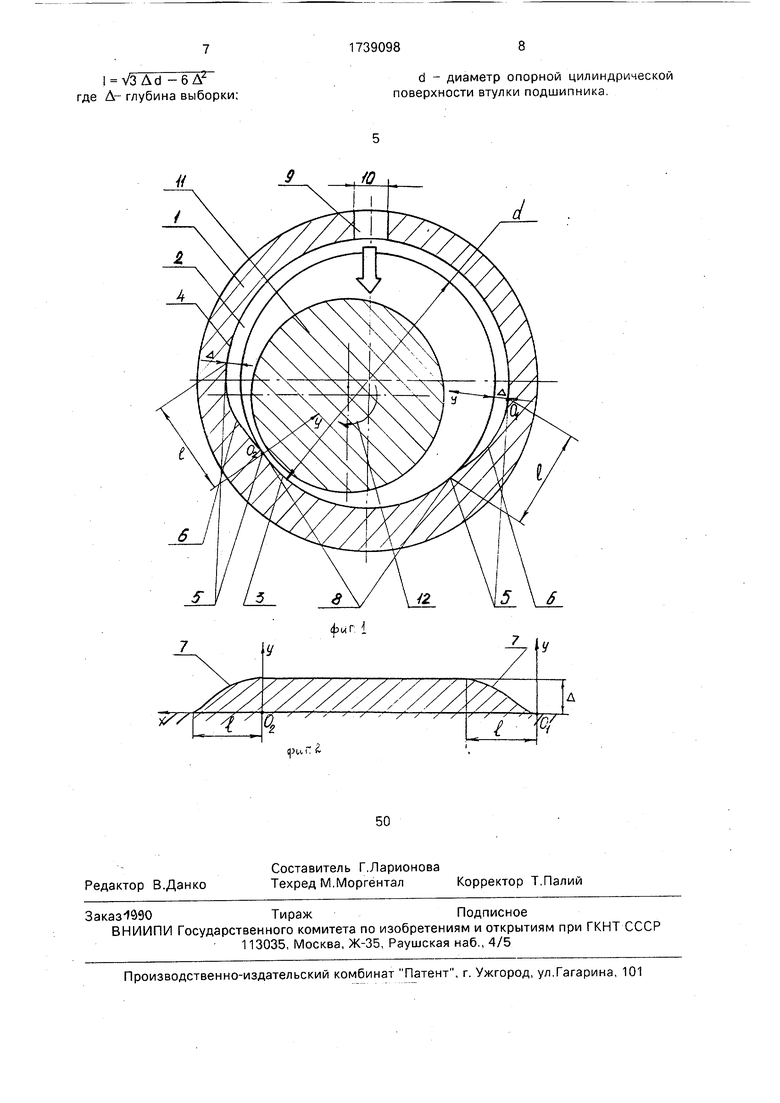

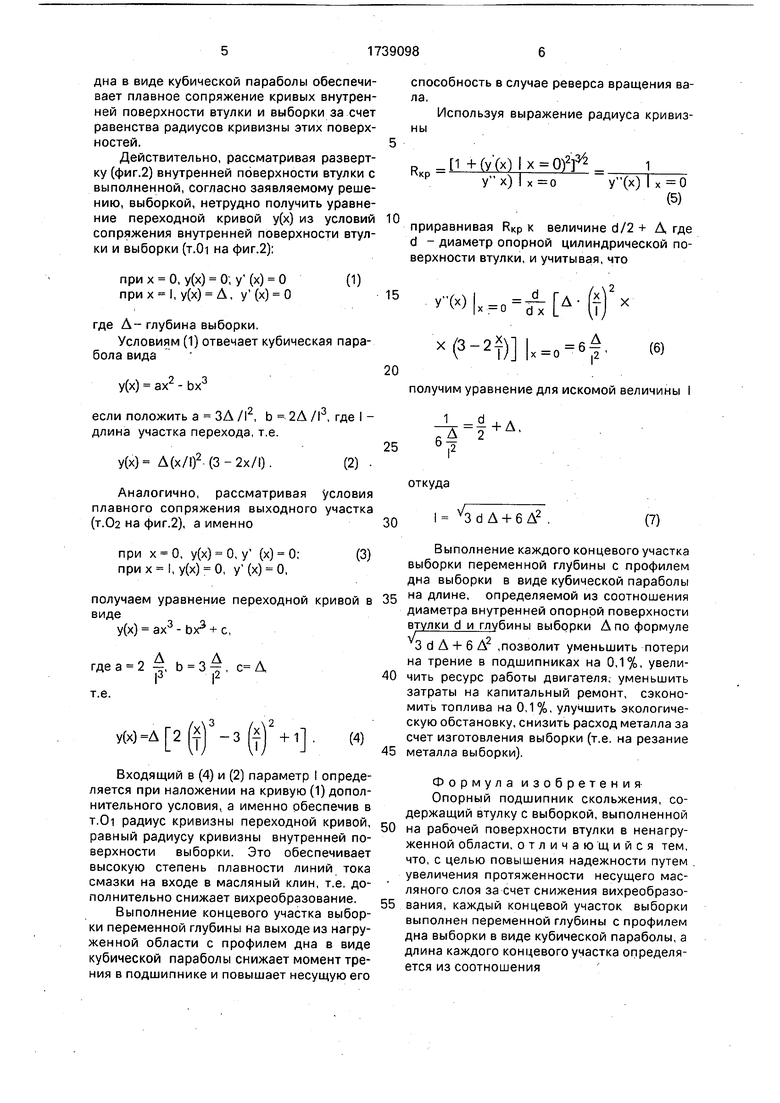

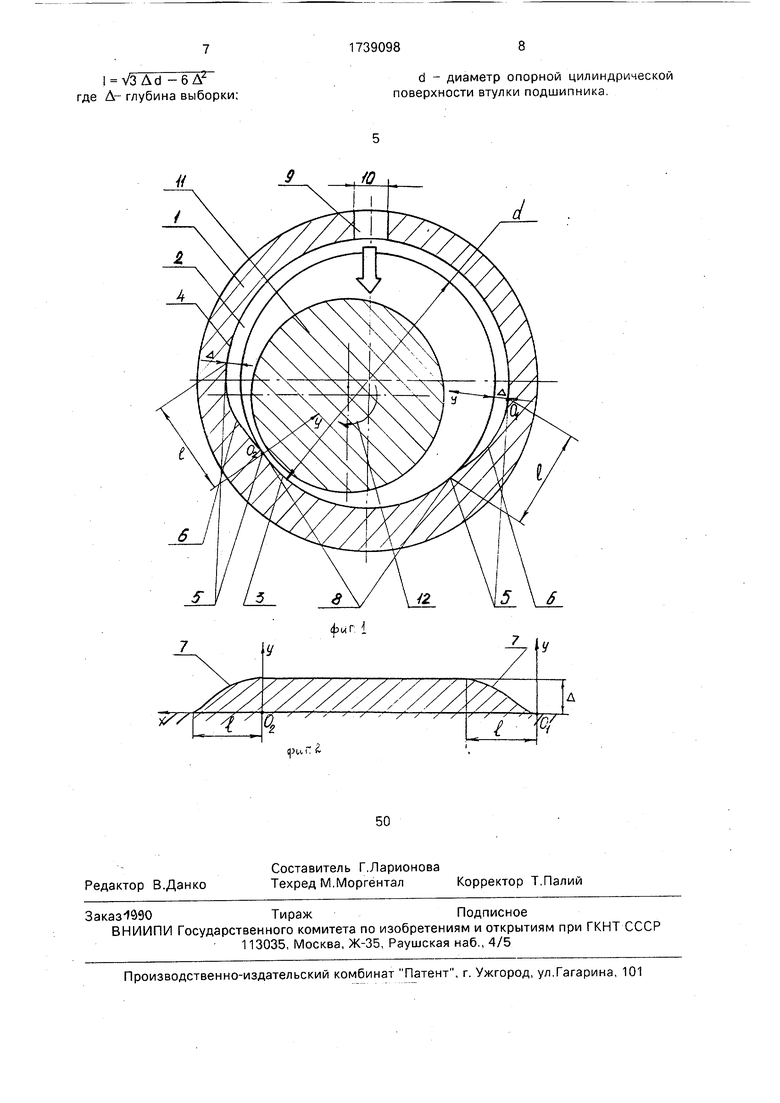

На фиг.1 представлен предлагаемый опорный подшипник скольжения, поперечное сечение; на фиг.2 - развертка внутренней опорной поверхности втулки с заявляемой выборкой на участках входа в нагруженную область и выхода из нее.

Опорный подшипник скольжения содержит втулку 1, выборку 2, выполненную на рабочей поверхности 3 втулки 1 в ненагруженной области 4. Концевые участки 5 выборки 2 выполнены на длине I переменной глубины А с профилем дна 6 в виде

кубической параболы 7 и входят в наиболее нагруженную область 8 втулки 1.

Смазка 9 подается в подшипник через отверстие 10, выполненное в верхней части втулки 1. Втулка 1, имеющая диаметр внутренней опорной поверхности d, может быть выполнена разъемной, состоящей из двух частей. Вал 11 вращается по направлению стрелки 12. Выборка 2 может выполняться различными технологическими способами

обработки материала.

Опорный подшипник скольжения работает следующим образом.

Смазка 9 через отверстие 10 подается под давлением на рабочую поверхность 3

втулки 1 и по выборке 2 по направлению стрелки 12 вращения вала 11 поступает в наиболее нагруженную область 8 и выходит из нее по концевым участкам 5 выборки 2 на длине I, соответствующей изменению глубины А выборки 2 с профилем дна 6, изменяющегося по кубической параболе 7.

Выполнение концевого участка выборки переменной глубины на входе в нагруженную область подшипника с профилем

дна в виде кубической параболы обеспечивает плавное сопряжение кривых внутренней поверхности втулки и выборки за счет равенства радиусов кривизны этих поверхностей.

Действительно, рассматривая развертку (фиг.2) внутренней поверхности втулки с выполненной, согласно заявляемому решению, выборкой, нетрудно получить уравнение переходной кривой у(х) из условий сопряжения внутренней поверхности втулки и выборки (т.Оч на фиг.2):

способность в случае реверса вращения вала.

Используя выражение радиуса кривизны

)233/2 1

i,,

I х 0у (х) I х 0

(5)

приравнивая RKp к величине d/2 + А где d - диаметр опорной цилиндрической поверхности втулки, и учитывая, что

| название | год | авторы | номер документа |

|---|---|---|---|

| Опорный подшипник скольжения | 1991 |

|

SU1791631A1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2009 |

|

RU2422689C1 |

| ОПОРНЫЙ УЗЕЛ | 2013 |

|

RU2604545C2 |

| ОПОРНЫЙ УЗЕЛ ПРОКАТНОГО ВАЛКА | 2013 |

|

RU2603403C2 |

| ОПОРНЫЙ СЕГМЕНТНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2016 |

|

RU2619408C1 |

| ВТУЛКА ЦАПФЫ В КАЧЕСТВЕ ЧАСТИ ПОДШИПНИКА С МАСЛЯНОЙ ПЛЕНКОЙ | 2022 |

|

RU2826301C2 |

| РАДИАЛЬНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ РОТОРОВ МОЩНЫХ ТУРБОАГРЕГАТОВ | 2003 |

|

RU2237199C1 |

| Подшипник скольжения | 1984 |

|

SU1203255A1 |

| Поршень для двигателя внутреннего сгорания | 1976 |

|

SU661180A1 |

| ВКЛАДЫШ ОПОРНОГО СЕГМЕНТНОГО ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2007 |

|

RU2361126C1 |

Изобретение относится к области машиностроения, а именно к конструкциям подшипников скольжения, Цель изобретения - повышение надежности подшипника скольжения за счет увеличения протяженности несущего масляного слоя путем снижения вихреобразования. Опорный подшипник скольжения содержит втулку с выборкой, выполненной на рабочей поверхности втулки в ненагруженной области. При этом каждый концевой участок выборки выполнен переменной глубины с профилем дна выборки в виде кубической параболы, а длина каждого концевого участка определяется из соотношения V3 A d - 6 Д , где d -диаметр опорной цилиндрической поверхности втулки подшипника, А- глубина канавки. 2 ил. Ё

при х 0, у(х) 0; у (х) 0(1)

при х I, у(х) Д, у1 (х) О

где А- глубина выборки.

Условиям (1) отвечает кубическая парабола вида

у(х) ах2 - Ьх3

если положить а ЗА /I2, b 2Д /I3, где I - длина участка перехода, т.е.

у(х) A(x/l)2-(3-2x/l).

(2)

Аналогично, рассматривая условия плавного сопряжения выходного участка (т.02 на фиг.2), а именно

при х 0, у(х) 0, у (х) 0; при х I, у(х) 0, у (х) О,

получаем уравнение переходной виде

у(х) ах3- Ьх + с,

где а 2 4- b 3. c A

|3|2

т.е.

«И 2 () -з(|) +,.

Входящий в (4) и (2) параметр I определяется при наложении на кривую (1) дополнительного условия,а именно обеспечив в т.Оч радиус кривизны переходной кривой, равный радиусу кривизны внутренней поверхности выборки. Это обеспечивает высокую степень плавности линий тока смазки на входе в масляный клин, т.е. дополнительно снижает вихреобразование.

Выполнение концевого участка выборки переменной глубины на выходе из нагруженной области с профилем дна в виде кубической параболы снижает момент трения в подшипнике и повышает несущую его

У(х)

х 3х ° d х

X

ИГ

X

Р-2Т).

(6)

25

получим уравнение для искомой величины

1+д- 7

30

откуда

1 V3 d А + 6 А2 .

(7)

Выполнение каждого концевого участка выборки переменной глубины с профилем дна выборки в виде кубической параболы 35 на длине, определяемой из соотношения диаметра внутренней опорной поверхности втулки d и глубины выборки А по формуле

3 d А + 6 А .позволит уменьшить потери на трение в подшипниках на 0,1%, увели40 чить ресурс работы двигателя, уменьшить затраты на капитальный ремонт, сэкономить топлива на 0,1%, улучшить экологическую обстановку, снизить расход металла за счет изготовления выборки (т.е. на резание

45 металла выборки).

Формула изобретения Опорный подшипник скольжения, содержащий втулку с выборкой, выполненной

50 на рабочей поверхности втулки в ненагруженной области, отличающийся тем, что, с целью повышения надежности путем увеличения протяженности несущего масляного слоя за счет снижения вихреобразо55 вания, каждый концевой участок выборки выполнен переменной глубины с профилем дна выборки в виде кубической параболы, а длина каждого концевого участка определяется из соотношения

I V3 Ad -6Д4 где А- глубина выборки;

а

f

d - диаметр опорной цилиндрической поверхности втулки подшипника

j

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Подшипник скольжения | 1980 |

|

SU1062443A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Орлов П.И | |||

| Основы конструирования | |||

| М.: Машиностроение, 1977, кн | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ручная тележка для реклам | 1923 |

|

SU407A1 |

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

1992-06-07—Публикация

1990-03-28—Подача