ч о о

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНЕНИЕ ГОРИЗОНТАЛЬНЫХ ВАЛОВ И ОСЕЙ | 2007 |

|

RU2357140C2 |

| Подшипниковая опора жидкостного трения валка прокатного стана | 1990 |

|

SU1784312A1 |

| ВКЛАДЫШ ОПОРНОГО СЕГМЕНТНОГО ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2007 |

|

RU2361126C1 |

| ОПОРНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 2000 |

|

RU2193123C2 |

| Способ определения функционального зазора между поверхностями трения-скольжения | 2018 |

|

RU2692294C1 |

| Коленчатый вал | 1990 |

|

SU1739097A1 |

| ОПОРНЫЙ СЕГМЕНТНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2016 |

|

RU2619408C1 |

| ГЕРМЕТИЧНО УПЛОТНЕННЫЙ ДЕМПФЕРНЫЙ УЗЕЛ И СПОСОБ ЕГО СБОРКИ | 2014 |

|

RU2658620C2 |

| ЭЖЕКТОРНО-ДИЗЕЛЬНЫЙ ДВИГАТЕЛЬ РОТОРНО-ЛОПАСТНОГО ТИПА | 2013 |

|

RU2553920C2 |

| Способ электрохимико-механической приработки коренных шеек коленчатого вала | 2018 |

|

RU2690133C1 |

Использование: в машиностроении, подшипниковые узлы коленчатых валов. Сущность изобретения: подшипниковый узел скольжения содержит размещенный в корпусе вкладыш, охватывающий с зазором вал. На поверхности трения вкладыша Вол16 С тип). ЬЖЕнии, алов. овый ый в зазоыша в рабочей зоне и ей противолежащей оазме- щены системы смазки. Кзжде - система смазки выполнена в виде двух карманов, сообщающихся между собой посредством продольных открытых каналов. В системе смазки размещена уплотнительная вставка, форма которой ответна форме сообщающихся карманов и каналов системы смазки. Со стороны набегания вала уплотнитепьная вставка имеет скос. Глубина скоса равна величине радиального зазора в подшипниковом узле. Каждая вставка закреплен во вкладыше посредством фиксаторов с г эз- можностью радиального перемеще ия и расположения своей рабочей поверхности Б радиальном зазоре. Между вкладышем и вставкой размещены упругие элементы. Величина возвышения рабочей поверхности каждой уплотнительной вставки над рабочей поверхностью вкладыша может не превышать величины радиального зазора в подшипниковом узле. 1 з.п ф-лы, 2 ил. 1Л

Изобретение относится к машиностроению и может быть использовано в качестве подшипников коленчатого вала двигателей внутреннего сгорания (д.в.с.).

Известны подшипниковые узлы скольжения имеющие, для увеличения несущей способности на рабочей поверхности вкладыша, в местах приложения наибольшей нагрузки, цилиндрические выемки радиусом кривизны, центр которого расположен эксцентрично центра цилиндрической поверхности вкладыша 1,2.

В данной конструкции из-за истечения масла через торцовый зазор не полностью реализуется демпфирующая способность

масляного слоя при динамическом нагруже- нии подшипника

Недостатком подшипника скольжения коленчатого вала д.в.с., содержащего вкладыш, на внутренней поверхности которого на одинаковом расстоянии от торцов выполнены кольцевые канавки, в которые установлены фторопластовые уплотнительные элементы выступающие внутрь зазора 3 является герметизация всего рабочего зазора подшипника, что, при интенсивном нзгружении, приводит к повышению температуры масла в зазоре и потери им несущей способности.

о

Известен подшипниковый узел скольжения, содержащий размещенный в корпусе вкладыш, охватывающий с зазором вал, на поверхности трения вкладыша в рабочей зоне размещена система смазки выполненная в виде двух карманов, сообщающихся между собой посредством продольных кэ- нялов, а также систему подачи смазки 4.

Такое расположение каналов по длине вкладыша в нагруженной зоне вредно сказывается на распределении гидродинамических давлений по окружности из-за поперечного рассечения несущего смазочного слоя, приводит к повреждению поверхности трения и снижению долговечности подшипника.

Цепью изобретения является повышение долговечности подшипникового узла скольжения путем оптимизации гидродинамического давления в масляном клине по окружности и длине нагруженных зон подшипника.

Указанная цель достигается тем, что в подшипниковом узле скольжения, содержащем размещенный в корпусе вкладыш, охватывающий с зазором вал, на поверхности трения вкладыша в рабочей зоне размещена система смазки, выполненная в виде двух карманов, сообщающихся между собой посредством продольных открытых каналов, а также на поверхности трения вкладыша, противолежащей рабочей зоне выполнена аналогичная система смазки, каждая из систем смазки снабжена уплот- нительной вставкой, форма которой отвегна форме сообщающихся карманов и каналов системы смазки, со стороны набегания вала уплотнительная вставка имеет скос, глубина которого равна величине радиального зазора в подшипниковом узле, каждая вставка закреплена во вкладыше посредством фиксаторов с возможностью радиального перемещения и расположения своей рабочей поверхности в радиальном зазоре, причем между вкладышем и вставкой размещены упругие элементы, а величина возвышения рабочей поверхности каждой уплотнитель- ной вставки над рабочей поверхностью вкладыша не превышает величины радиального зазора в подшипниковом узле.

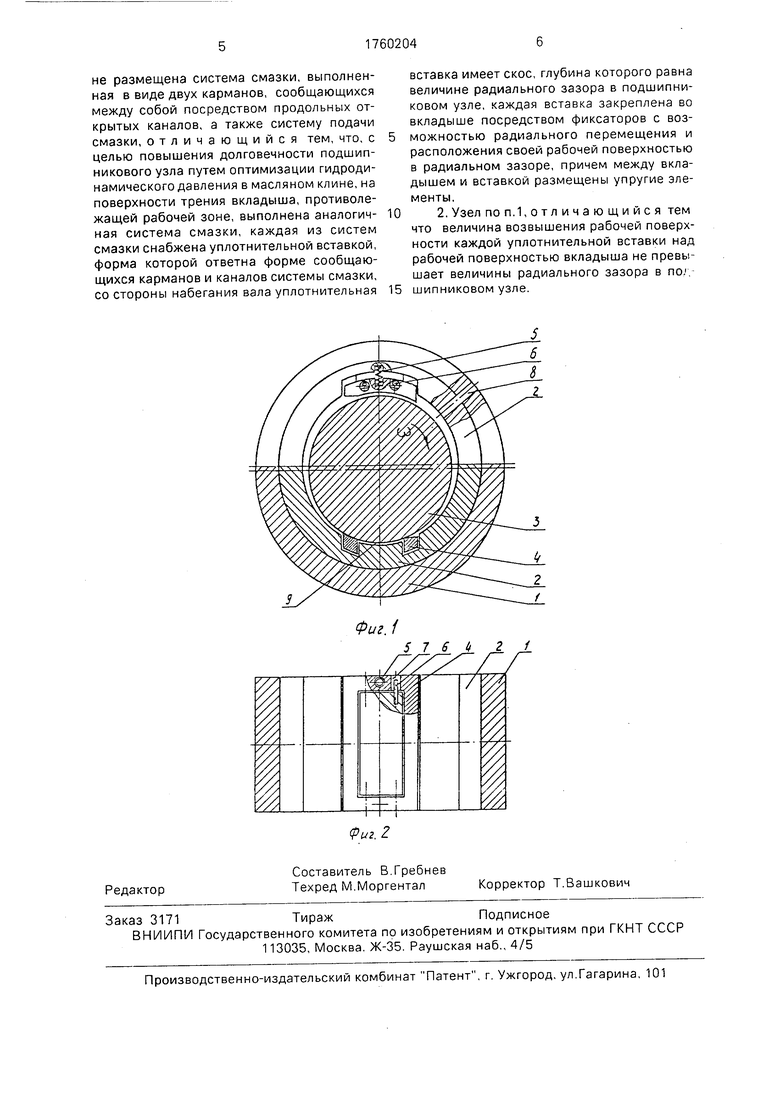

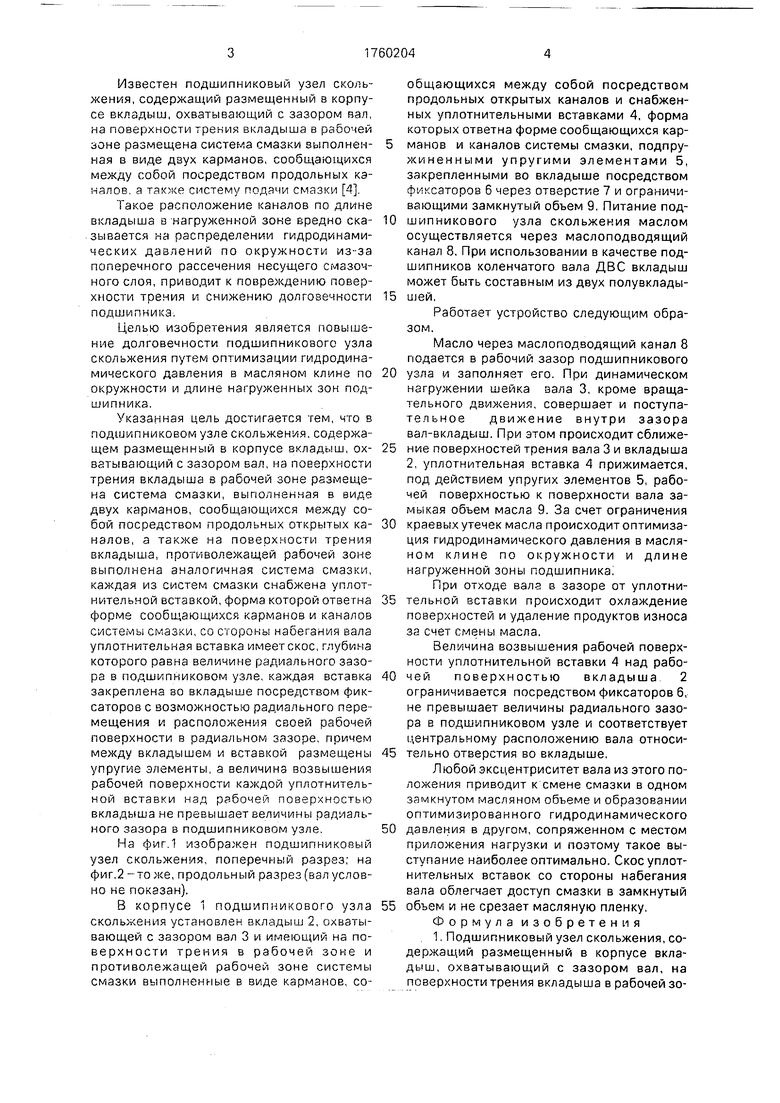

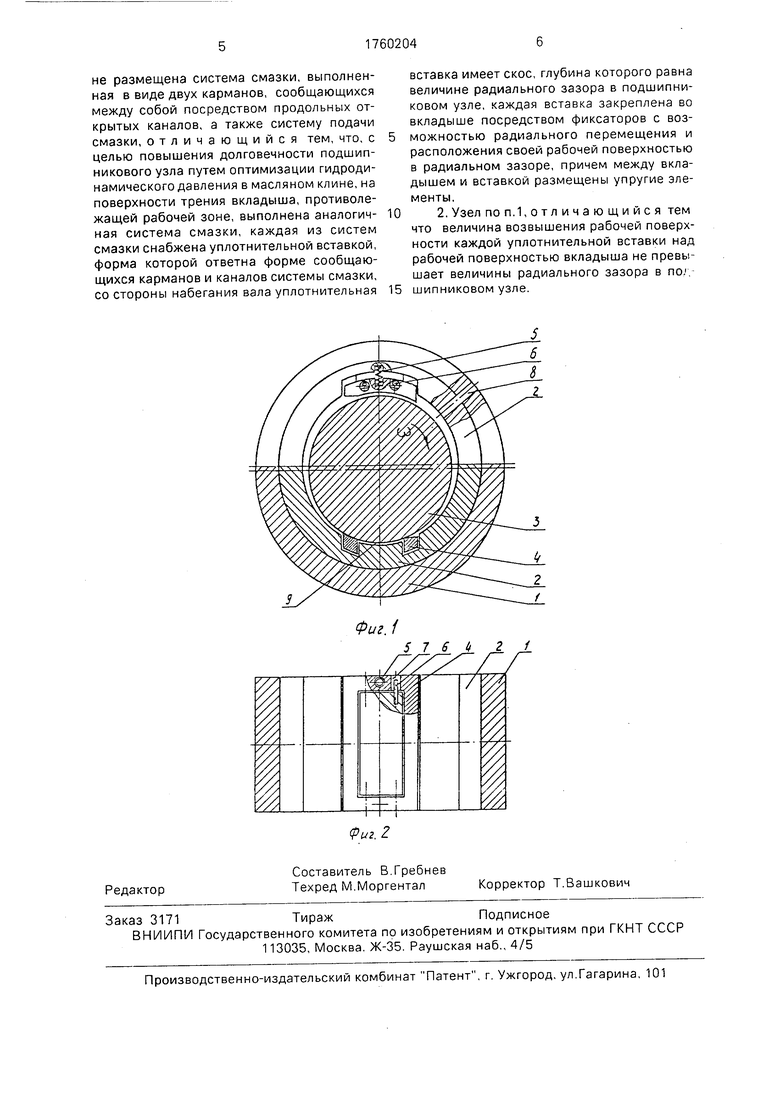

На фиг.1 изображен подшипниковый узел скольжения, поперечный разрез; на фиг.2 -тоже, продольный разрез (вал условно не показан).

В корпусе 1 подшипникового узла скольжения установлен вкладыш 2, охватывающей с зазором вал 3 и имеющий на по- верхности трения в рабочей зоне и противолежащей рабочей зоне системы смазки выполненные в виде карманов, сообщающихся между собой посредством продольных открытых каналов и снабженных уплотнительными вставками 4, форма которых ответна форме сообщающихся карманов и каналов системы смазки, подпружиненными упругими элементами 5, закрепленными во вкладыше посредством фиксаторов 6 через отверстие 7 и ограничивающими замкнутый объем 9. Питание под0 шипникового узла скольжения маслом осуществляется через маслоподводящий канал 8, При использовании в качестве подшипников коленчатого вала ДВС вкладыш может быть составным из двух полувклады5 шей,

Работает устройство следующим образом.

Масло через маслоподводящий канал 8 подается в рабочий зазор подшипникового

0 узла и заполняет его. При динамическом нагружении шейка вала 3, кроме вращательного движения, совершает и поступательное движение внутри зазора вал-вкладыш. При этом происходит сближе5 ние поверхностей трения вала 3 и вкладыша 2, уплотнительная вставка 4 прижимается, под действием упругих элементов 5, рабочей поверхностью к поверхности вала замыкая объем масла 9. За счет ограничения

0 краевых утечек масла происходит оптимизация гидродинамического давления в масляном клине по окружности и длине нагруженной зоны подшипника.

При отходе вала в зазоре от уплотни5 тельной вставки происходит охлаждение поверхностей и удаление продуктов износа за счет смены масла.

Величина возвышения рабочей поверхности уплотнительной вставки 4 над рабо0 чей поверхностью вкладыша 2 ограничивается посредством фиксаторов 6, не превышает величины радиального зазора в подшипниковом узле и соответствует центральному расположению вала относи5 тельно отверстия во вкладыше.

Любой эксцентриситет вала из этого положения приводит к смене смазки в одном замкнутом масляном объеме и образовании оптимизированного гидродинамического

0 давления в другом, сопряженном с местом приложения нагрузки и поэтому такое вы- ступание наиболее оптимально. Скосуплот- нительных вставок со стороны набегания вала облегчает доступ смазки в замкнутый

5 объем и не срезает масляную пленку, Формула изобретения 1. Подшипниковый узел скольжения, содержащий размещенный в корпусе вкладыш, охватывающий с зазором вал, на поверхности трения вкладыша в рабочей зоне размещена система смазки, выполненная в виде двух карманов, сообщающихся между собой посредством продольных открытых каналов, а также систему подачи смазки, отличающийся тем, что, с целью повышения долговечности подшипникового узла путем оптимизации гидродинамического давления в масляном клине, на поверхности трения вкладыша, противолежащей рабочей зоне, выполнена аналогичная система смазки, каждая из систем смазки снабжена уплотнительной вставкой, форма которой ответна форме сообщающихся карманов и каналов системы смазки, со стороны набегания вала уплотнительная

0

5

вставка имеет скос, глубина которого равна величине радиального зазора в подшипниковом узле, каждая вставка закреплена во вкладыше посредством фиксаторов с возможностью радиального перемещения и расположения своей рабочей поверхностью в радиальном зазоре, причем между вкладышем и вставкой размещены упругие элементы.

Фиг. /

5 7 6 it 2 1

| Подшипник скольжения | 1978 |

|

SU819430A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-09-07—Публикация

1990-08-14—Подача