Предметом изобретения является обработки баббитовых подШ:ипииков методом пластической деформации.

Изве-:,тно, что во в:ех двигателях внупре:К,нег-о сгораНия предусматривается заливка баббитом нижней головки шатуна. При это.м нанесение слоя баббита производится или заливкой его непосредственно в отверстия нижней головки шатуна или ппрссгсзксй втулок, залитых баббитом по в н у т р е нн е и поверхности. В том и другом случае окончательная обработка отверстия г.ю баббиту производится после его нанесения.

И прс-длагаомом способе обработки нанесение на подшипник С.ЛОЯ баббита производится посредством его вь;дав,:1ивания в холодном виде в кольцез.ое пространство, ме;г;ду внутренней поверхностью под:1;|И;;н;;ка и поверхностью пуансона. При обратном ходе пуансона отверстие баббитового вкладыша калибруется, что исключает дополнительную его обработку. Это даст безусловное сокращение расхода баббита и резко увеличивает произЕодительность обработки.

Предлагаемый способ заключается в том, что, во внутрь подшил}1ика закладывается баббитовое кольцо, зажимается подшипник с торцев между двумя фланцами, которых один имеет отверстие равное отверстию баббитового кольца, а второй равное отверстию подшипНика в окончательно обработанном виде. После чего про ;3 водят нажим прессом на торец баббиг01вого кольца ступенчатым пуансоном, п.рохсдяшим с Л1алым зазором в отверстие фланцев.

Баббит под действием давлении течет и заполняет кольп.езое пространство между пуансонс и стеть ками НОди1иП:; ика, плотно покрывая стенки подшипника слоем требуемой ТОЛЩ/ПГЫ.

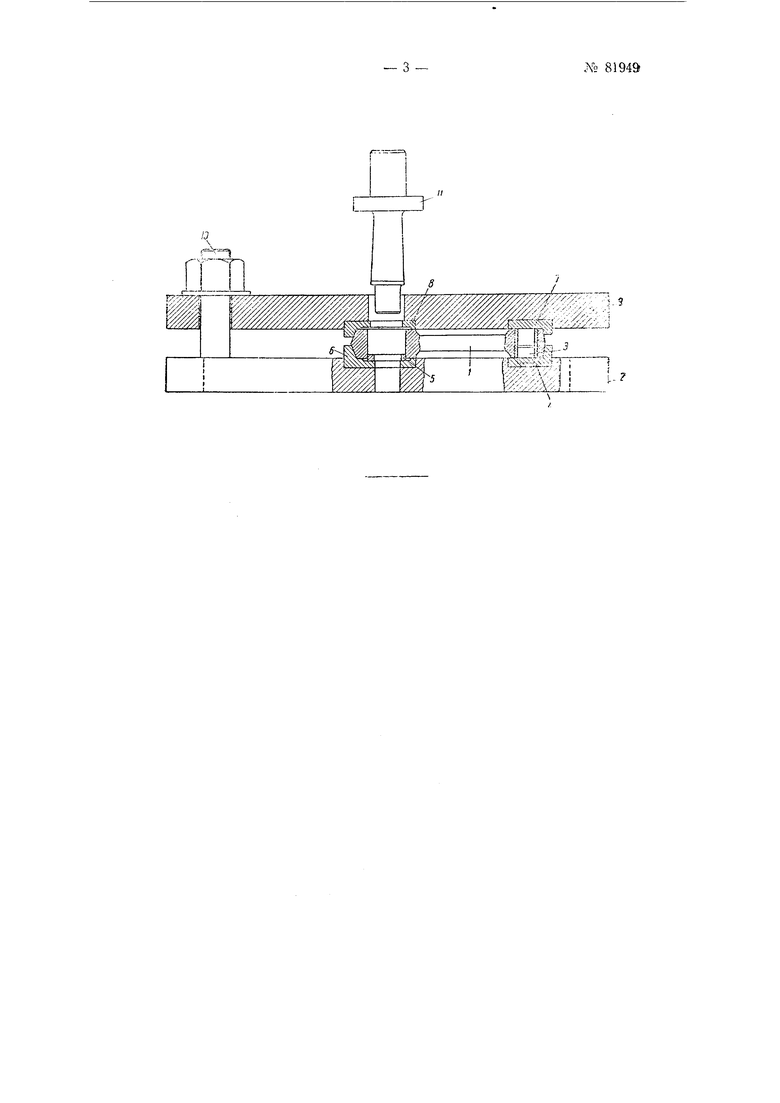

Па схематическом чертеже изображен боковой вид способа обработки баббитовых по:и1 ипн;1ков.

Шатун 1 укладывается на матрицу 2 и базируется пальцем 3 в малой головке шатуна, которая в свою очередь установлена на вкладыше 4.

Большая головка шатуна со вставленным в нее баббитовым кольцом 5, устанавливается на фланец 6. Сверху на шатун, на его

малую головку, накладывается вкладыш 7, а на большую головку накладывается фланец 8, после чего накрьжают их плитой 9 и затягивают шатун с вкладышами четырьмя болтами 10.

ВСе приспособление с шатунов устанавливается на стол пресса. Пуансон 11, закрепленный верхним концом в ползуне пресса, нижним концом подводится через отверстие верхней плиты 9, шатуна и баббитового кольца в калиброванное отверстие матрицы 2. После центровки пуансона 11 с матрицей 2 производится рабочий удар пресса.

Под действием сил удара баббит течет и заполняет зазор между стенками головки шатуна и поверхностью средней часпи пуансона. Так как пуансон имеет обратную конусность в средней части и чисто обработанную поверхность, то он при обратном ходе калибрует отверстие и исключает все виды дополнительной обработки П01ДШИЛН.Ика.

Предмет изобретения

1. Способ обработки баббитовых: подши1пнико в, отличающийся тем, что, с целью одновременного нанесения бабб-ита на подшипник и получения окончательно обр-аботанной внутренней поверхности, внутрь подш.ипника закладывают баббитовое кольцо, зажимают подшипник с торцев двумя фланцами с отверстиями, 1выполненными у О.ДНОГО фланца по отверстию баббитового кольца, а у другого- по требуемому отверстию обработаниоро 1подши1пника, и производят под мощным прессом нажим на торец баббито1вого кольца ступенчатым пуансоном, диаметры которого соответствуют диаметрам отверстий во фланцах.

2. Прием выполнения способа jiTO п. 1, о т л и ч а ю ш, и и с я тем что калибровку отверстия подшипника производят об ратным ходом ступенчатого стуансона, снабженного на рабочей части калибрующей кромкой и обратным конусом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО СЛОЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2005 |

|

RU2295423C2 |

| СПОСОБ ОБРАБОТКИ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2014 |

|

RU2598737C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО СЛОЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2007 |

|

RU2349415C2 |

| Способ нанесения антифрикционного материала на основе полиэфирэфиркетона на стальную подложку | 2018 |

|

RU2699609C1 |

| СПОСОБ НАНЕСЕНИЯ БАББИТА НА ПОДШИПНИК | 1998 |

|

RU2160652C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННОГО СЛОЯ В ПОДШИПНИКАХ СКОЛЬЖЕНИЯ | 2005 |

|

RU2285584C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБРАЗЦА ДЛЯ ИСПЫТАНИЯ НА СРЕЗ СОЕДИНЕНИЯ СЛОЯ С ОСНОВОЙ | 2008 |

|

RU2360766C1 |

| СПОСОБ ОБРАБОТКИ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2005 |

|

RU2299790C1 |

| Узел заплавки горячего спая термопары | 1972 |

|

SU495551A1 |

| Способ изготовления разъемного вкладыша опорного подшипника скольжения | 2016 |

|

RU2631577C2 |

Авторы

Даты

1950-01-01—Публикация

1949-07-11—Подача