Изобретение относится к порошковой металлургии, может быть использовано в машиностроении при изготовлении подшипников скольжения с нанесением антифрикционным слоем, например подшипников погружных электронасосов.

Подшипники большого диаметра обычно заливают на воздухе индивидуально стационарным или центробежным способом (Справочник металлиста /Под ред. А.Г. Рахштадта и др. М., Машиностроение, 1976, т.2, с.407).

К недостаткам данного способа относится появление раковин в антифрикционном слое.

Наиболее подробно подобный способ приведен в типовом технологическом процессе плавки и заливки баббитовых подпятников (Комплект технологических документов N 2903.25000.075, утвержденный гл.инженером АЗПЭН 26.01.87. - Министерство химического и нефтяного машиностроения.). Он состоит из следующих основных операций:

1. Подготовительная: лужение места заливки; нагрев детали; расплавление баббита;

2. Заливочная: мерным ковшом на воздухе налить баббит на деталь; выдержать 15-20 мин при температуре 260 - 350 град.C; охладить на чугунной плите;

3. Контрольная и исправление дефектов: после предварительной механической обработки антифрикционного слоя, провести "залечивание" раковин электропаяльником (ГОСТ 7129-83).

Недостатком этого способа является применение операции исправления дефектов по "залечиванию" большого количества раковин в слое баббита, появляющихся в процессе заливки.

Целью изобретения является исключение раковин в антифрикционном слое баббита. Цель достигается тем, что в способе нанесения баббита на подшипник, включающем лужение углубления в основании подшипника и охлаждение его после нанесения, баббит закладывается в подготовленное для него углубление основания подшипника в виде дозированного по весу брикета, соответствующего форме углубления, и приплавляется при нагреве к основанию подшипника, при этом нагрев и охлаждение осуществляют в защитно-восстановительной среде.

Данный способ позволяет избежать процесс литья и тем самым не допустить образования литейных раковин, а также исключить образование пор за счет восстановления в среде водорода поверхностно-окисной пленки, появляющейся при плавлении баббита.

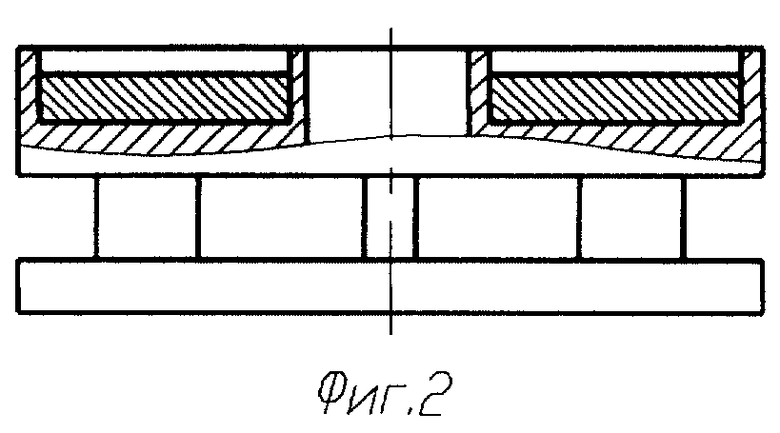

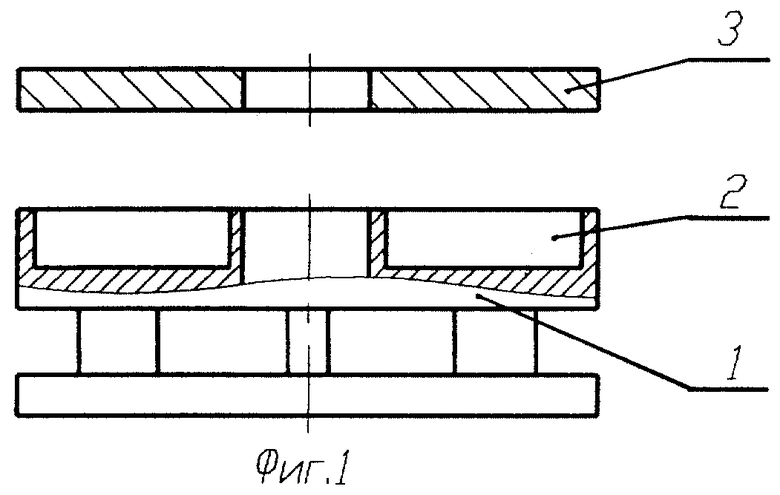

На фиг.1 показаны части подшипника перед наплавлением, на фиг. 2 - подшипник после наплавления, на фиг. 3 - готовый подшипник после мехобработки.

Предложенный способ изготовления антифрикционных подшипников с баббитовым слоем показан на условной детали типа подшипника пяты погружного электронасоса. В основании подшипника 1 (фиг. 1) протачивается углубление 2. Углубление обрабатывается хлористым цинком и лудится окунанием с наклоном в олово, расплавленное до температуры не более 500 град.C. После остывания, в углубление закладывается брикет 3 баббита Б-83, прессованный из порошка любого гранулометрического состава. Брикет нужной формы и веса можно изготовить мехобработкой из отливки, но прессованный из порошка более экономичен. Основание подшипника с брикетом баббита помещается в разогретую печь с защитно-восстановительной средой водорода. Нагрев производится до расплавления баббита, причем, чем выше температура в печи, тем меньше время выдержки. В начальной стадии плавления происходит увеличение объема баббитового брикета за счет вспенивания. Для исключения выплескивания баббита объем углубления в основании должен быть не менее чем в 2 раза больше объема брикета. После восстановления окислов происходит оседание расплава баббита. Подшипник перемещается в холодильник на охлаждаемую через водяную рубашку плиту, без изменения защитно-восстановительной среды. Кристаллизация баббита происходит снизу. Остывший баббитовый слой плотно без раковин образует с основанием подшипника единый узел. Процесс наплавления по предложенному способу происходит без потери массы баббита.

После механической обработки получаем готовый подшипник пяты (фиг. 3) погружного электродвигателя с монолитным баббитовым слоем 4 на рабочей поверхности основания 5, не требующим операции "залечивания" раковин. Структура баббитового слоя тонковолокнистая с равномерным распределением твердых и мягких составляющих по свойствам не уступающая структуре, полученной при заливке на воздухе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННОГО СЛОЯ В ПОДШИПНИКАХ СКОЛЬЖЕНИЯ | 2005 |

|

RU2285584C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ СПЛАВОВ СИСТЕМЫ Sn-Sb-Cu И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2585588C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО СЛОЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2005 |

|

RU2295423C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ МОТОРНО-ОСЕВЫХ ПОДШИПНИКОВ ЛОКОМОТИВОВ | 2007 |

|

RU2386058C2 |

| СПОСОБ ОБРАБОТКИ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2014 |

|

RU2598737C2 |

| Способ изготовления разъемного вкладыша опорного подшипника скольжения | 2016 |

|

RU2631577C2 |

| Способ изготовления биметаллических втулок сталь-баббит | 2015 |

|

RU2643000C2 |

| СПОСОБ ЗАЛИВКИ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ БАББИТОМ | 1997 |

|

RU2167738C2 |

| СПОСОБ ОБРАБОТКИ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2005 |

|

RU2299790C1 |

| Способ получения покрытий | 1989 |

|

SU1765257A1 |

Изобретение может быть использовано при изготовлении подшипников скольжения с нанесенным антифрикционным слоем, например подшипников погружных электронасосов. Дозированный брикет баббита закладывают в подготовленное для него углубление основания подшипника. Брикет может быть спрессован из порошка и соответствует по форме углублению. Затем производят нагрев брикета до расплавления в защитно-восстановительной среде водорода. Охлаждение подшипника также производят в защитной среде. Отсутствие заливки металла исключает образование литейных раковин, а также пор за счет восстановления в среде водорода поверхностно-окисной пленки, появляющейся при плавлении баббита. Готовый подшипник с монолитным баббитовым слоем имеет тонковолокнистую структуру с равномерным распределением твердых и мягких составляющих. 3 ил.

Способ нанесения баббита на подшипник, включающий лужение углубления в основании подшипника и охлаждение его после нанесения баббита, отличающийся тем, что в углубление закладывают дозированный брикет баббита, соответствующий форме углубления, и производят нагрев до его плавления, при этом нагрев и охлаждение осуществляют в защитно-восстановительной газовой среде.

| Пылесос с вытяжным вентилятором | 1923 |

|

SU2903A1 |

| - Министерство химического и нефтяного машиностроения | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| US 3937268, 10.02.1976 | |||

| Сплав для раскисления и модифицирования рельсовой стали | 1982 |

|

SU1159959A1 |

| US 4497358 A, 05.02.1985 | |||

| Установка для центробежной наплавки вкладышей антифрикционным материалом | 1989 |

|

SU1729691A1 |

| US 4932460 A, 12.06.1990. | |||

Авторы

Даты

2000-12-20—Публикация

1998-03-17—Подача