Изобретение относится к области порошковой металлургии и может быть использовано в различных областях промышленности, в частности в нефтедобывающей для изготовления подшипников погружных электронасосов.

Известен способ изготовления подшипников погружных электронасосов с нанесением антифрикционного слоя баббита. Обычно баббит заливают на воздухе индивидуально стационарным или центробежным способом (Справочник металлиста под ред. А.Г.Рахштада и др. - М.: Машиностроение, 1976. Т.2, с.407).

Наиболее подробно подобный способ приведен в типовом технологическом процессе плавки и заливки баббитовых подпятников (Комплект технологических документов №2903.25000.075, утвержденный главным инженером АЗПЭН 26.01.87 г. - министерство химического и нефтяного машиностроения).

К недостаткам этих способов относится использование экологически вредных веществ - флюсов, таких как ZnCl2 и др., повышенный расход баббита из-за его окисления на воздухе, большое количество брака из-за раковин, которые неизбежно появляются в баббитовом слое во время его заливки.

Наиболее близким к настоящему изобретению является способ изготовления антифрикционного слоя в подшипниках скольжения, включающий обработку основания подшипника до шероховатости, размещение на ней антифрикционного материала и выдержку при температуре в среде газа (RU 2093718 С1, 20.10.1997, MHK F 16 C 33/04).

Недостатком вышеуказанного способа является недостаточная адгезия антифрикционного слоя и основы подшипника, наличие в антифрикционном слое пористости и сокращение срока службы подшипника.

Техническая задача, решаемая предлагаемым изобретением, состоит в изготовлении подшипников скольжения более высокого качества.

Достигаемый технический результат заключается в повышении качества подшипников скольжения путем устранения при их изготовлении пор.

Указанный технический результат достигается тем, что внутреннюю поверхность основания подшипника обрабатывают до шероховатости 320-160 мкм, размещают на ней антифрикционный материал, затем корпус подшипника вместе с антифрикционным материалом выдерживают в печи в защитно-восстановительной среде сначала при температуре ниже температуры плавления антифрикционного материала до полного восстановления окислов на поверхности, а затем при температуре плавления антифрикционного материала, после чего проводят охлаждение кристаллизацией снизу вверх.

При необходимости после охлаждения проводят механическую обработку. В качестве антифрикционного материала используют баббит, изготовленный литьем или прессованием. Механическую обработку проводят раскатывания с усилием, большим предела текучести баббита.

Заготовка баббита, которая может быть изготовлена методом литья или методом порошковой металлургии, закладывается в углубление, проточенное с возможно большей шероховатостью (320-160 мкм) поверхности.

Далее заготовка подшипника с уложенным в его углубление баббитом помещается в печь с защитно-восстановительной атмосферой сначала в зону с температурой ниже начала плавления баббита до полного восстановления поверхности окислов, затем перемещается в зону температуры плавления баббита. Для устранения возможного появления пор в баббитовом слое после охлаждения подшипника баббитовый слой уплотняется раскаткой с усилием выше предела текучести баббита.

Предложенный способ изготовления антифрикционных подшипников с баббитовым слоем показан на условной детали типа пяты подшипника погружного насоса.

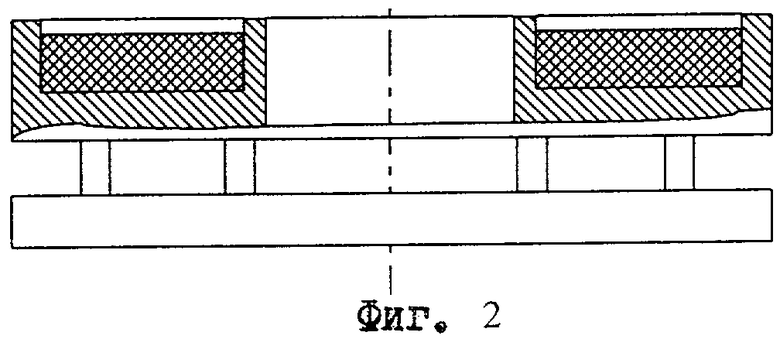

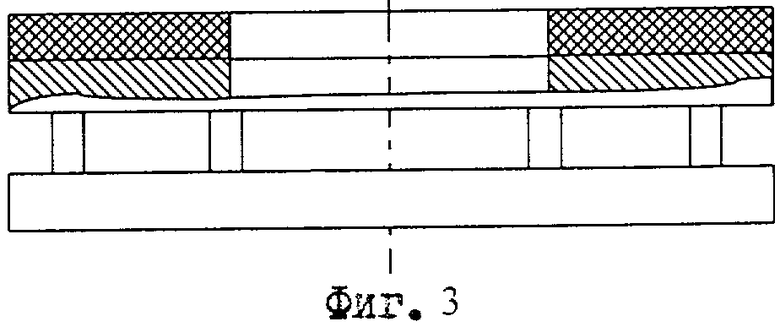

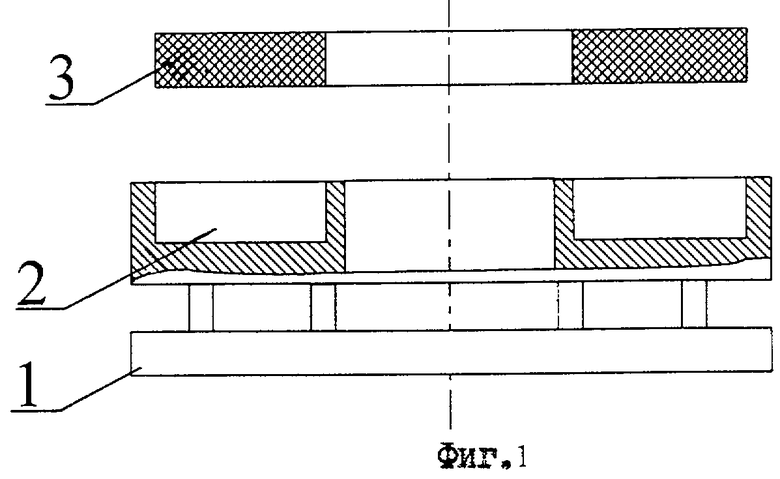

Сущность изобретения поясняется графическим материалом, где на фиг.1 показано основание подпятника 1 с проточкой 2, в которой выполнена шероховатость, и баббитовой отливкой 3; на фиг.2 - заготовка подшипника после заливки; на фиг.3 - готовое изделие.

В основании подшипника 1 (Фиг.1) протачивается углубление (проточка) 2 с возможно большей шероховатостью поверхности (не менее 320-160 мкм). В углубление закладывается брикет 3 из баббита Б-83 в виде отливки, полученной в литьевой форме. Основание подшипника с отливкой баббита помещается в разогретую печь с защитно-восстановительной атмосферой. При этом сначала производится выдержка в зоне печи с температурой ниже температуры плавления баббита до полного восстановления поверхности окислов на основании подшипника и поверхности заготовки баббита. Далее подшипник перемещается в зону печи с температурой, соответствующей оптимальной температуре заливки баббитом. После выдержки для прохождения диффузионного процесса между основанием подшипника и расплавом баббита заготовка перемещается в холодильник на охлаждаемую через водяную рубашку плиту, выставленную по уровню. Кристаллизация баббита происходит снизу вверх, т.е. газовые пузыри из расплава вытесняются в верхний слой баббита. Так как процесс наплавления баббита производится в защитно-восстановительной атмосфере, потери баббита будут минимальны вследствие отсутствия окисленного слоя. Тем не менее появление пор в баббитовом слое возможно, и поэтому одной из операций механической обработки подшипника является уплотнение баббитового слоя путем раскатки с усилием выше предела текучести баббита на 10-20%. Приведенный пример не ограничивает притязаний заявителя, изложенных в формуле, и служит иллюстрацией для пояснения способа.

После механической обработки получаем готовый подшипник пяты (фиг.3) с монолитным баббитовым слоем и равномерной структурой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ БАББИТА НА ПОДШИПНИК | 1998 |

|

RU2160652C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ МОТОРНО-ОСЕВЫХ ПОДШИПНИКОВ ЛОКОМОТИВОВ | 2007 |

|

RU2386058C2 |

| Способ изготовления разъемного вкладыша опорного подшипника скольжения | 2016 |

|

RU2631577C2 |

| Способ получения антифрикционного материала | 1982 |

|

SU1077924A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ СПЛАВОВ СИСТЕМЫ Sn-Sb-Cu И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2585588C1 |

| Способ нанесения антифрикционного материала на основе полиэфирэфиркетона на стальную подложку | 2018 |

|

RU2699609C1 |

| СПОСОБ ОБРАБОТКИ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2014 |

|

RU2598737C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО СЛОЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2005 |

|

RU2295423C2 |

| Способ изготовления биметаллических втулок сталь-баббит | 2015 |

|

RU2643000C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННОГО СЛОЯ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2011 |

|

RU2480637C2 |

Изобретение относится к порошковой металлургии, в частности к получению антифрикционного слоя подшипника скольжения. Может использоваться, например, для изготовления подшипников погружных электронасосов. Для получения антифрикционного слоя в подшипниках скольжения проводят обработку основания подшипника до шероховатости 320-160 мкм. Размещают на обработанной поверхности антифрикционный материал и помещают в печь. После чего осуществляют выдержку в печи в защитно-восстановительной среде сначала при температуре ниже температуры плавления антифрикционного материала до полного восстановления окислов на поверхности, а затем при температуре плавления антифрикционного материала, после чего проводят охлаждение с кристаллизацией снизу вверх. Техническим результатом является повышение качества подшипника. 4 з.п. ф-лы, 3 ил.

| СПОСОБ ФОРМИРОВАНИЯ АНТИФРИКЦИОННОЙ ПОВЕРХНОСТИ ТРЕНИЯ В ПАРАХ ТРЕНИЯ | 1994 |

|

RU2093718C1 |

| СПОСОБ ОБРАЗОВАНИЯ АНТИФРИКЦИОННОЙ ПОВЕРХНОСТИ СКОЛБЖЕНИЯ ПОДШИПНИКА | 0 |

|

SU275609A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОЙ ПОВЕРХНОСТИ | 1994 |

|

RU2078260C1 |

| US 4666787 A, 19.05.1987 | |||

| US 4406857 A, 27.09.1983 | |||

| DE 3640328 A, 09.06.1988. | |||

Авторы

Даты

2006-10-20—Публикация

2005-06-29—Подача