Изобретение относится к области электрофизической и электрохимической обработки, в частности к электроэрозионному легированию, и может применяться для обработки поверхностей вкладышей подшипников скольжения.

Известен способ электроэрозионного легирования (ЭЭЛ) поверхности, то есть процесс перенесения материала на обрабатываемую поверхность искровым электрическим разрядом [Лазаренко Н.И. Электроискровое легирование металлических поверхностей. - М.: Машиностроение, 1976].

Способ имеет следующие специфические особенности:

- материал анода (легирующий материал) может образовывать на поверхности катода (легируемой поверхности) слой покрытия, чрезмерно крепко сцепленный с поверхностью, в этом случае не только отсутствует граница раздела между нанесенным материалом и металлом основы, но происходит даже диффузия элементов анода в катод;

- легирование можно осуществлять лишь в указанных местах, не защищая при этом остальную поверхность детали.

Известен также способ заливки в кокиль на вкладыши, подогретые до 250°C, под давлением и при температуре 450-480°C подшипниковых материалов из мягких металлов Sn, Pb, Cd, Sb, Zn, характеризующихся наличием твердых структурных составляющих в пластической матрице и называемых баббитом [Гаркунов Д.Н. "Триботехника". - М.: Машиностроение, 1989, с. 120-122, 132-133].

Существенным недостатком баббитов является их низкое сопротивление усталости, особенно при температуре более 100°C. С уменьшением толщины заливки подшипника сопротивление усталости увеличивается, при этом допускается минимальная толщина заливки баббита 0,25-0,4 мм.

Наиболее близким к заявляемому изобретению является способ обработки вкладышей подшипников скольжения, заключающийся в лужении вкладышей и заливке в кокиль на подогретые до 250°C вкладыши под давлением и при температуре 450-480°C антифрикционного сплава из мягких металлов. Перед заливкой антифрикционного сплава на подлежащие заливке поверхности методом электроэрозионного легирования наносят промежуточный слой посредством электрода-инструмента из меди или оловянной бронзы при энергиях импульса 0,01-0,5 Дж с последующим образованием прочного диффузионного слоя из меди или оловянной бронзы, при этом при лужении медь образует с оловом твердый раствор замещения, обеспечивая гарантированную металлическую связь [патент Украины №64613 А, В23Н 1/00, 3/00, 5/00, 2003] (Прототип).

Вкладыши подшипников скольжения, обработанные указанным способом, имеют недостаточную надежность и долговечность, вследствие отказа подшипника при разрушении баббита.

Весь арсенал методов контроля заливки баббита не может дать полной гарантии качества заливки.

Кроме того, указанный способ является довольно трудоемким из-за процессов лужения и заливки.

В основу изобретения поставлена задача создания усовершенствованного способа обработки вкладышей подшипников скольжения путем формирования на рабочей поверхности вкладышей антифрикционного баббитового покрытия методом электроэрозионного легирования, который бы повысил качество вкладышей, несущую и нагрузочную способность, надежность и долговечность их работы, снизил бы трудоемкость изготовления.

Поставленную задачу решают тем, что в способе обработки вкладышей подшипников скольжения, включающем нанесение на вкладыши электроэрозионного покрытия из мягкого материала методом электроэрозионного легирования электродом-инструментом при энергиях импульса 0,01-0,5 Дж, согласно изобретению покрытие из меди, или оловянной бронзы, или олова наносят электродом-инструментом поэтапно, затем на сформированное покрытие электродом-инструментом наносят электроэрозионное покрытие из оловянно-сурьмяного баббита, после чего проводят поэтапное электроэрозионное легирование полученного слоя графитовым электродом.

При этом электроэрозионное покрытие из меди, или оловянной бронзы, или олова наносят с помощью электрода-инструмента, по крайней мере, в два этапа: сначала на режимах при энергиях импульса 0,1-0,5 Дж, затем на режимах при энергиях импульса 0,01-0,05 Дж. Причем электроэрозионное покрытие из оловянно-сурьмяного баббита наносят на покрытие из меди или оловянной бронзы, по крайней мере, в два этапа: сначала на режимах при энергиях импульса 0,01-0,05 Дж, затем на режимах при энергиях импульса 0,1-0,4 Дж, а электроэрозионное покрытие из оловянно-сурьмяного баббита наносят на покрытие из олова на режимах при энергиях импульса 0,1-0,4 Дж. Кроме того, для повышения качества поверхностного слоя, завершающее электроэрозионное легирование графитовым электродом выполняют, по крайней мере, в два этапа: сначала на режимах при энергиях импульса 0,2-0,4 Дж, затем на режимах при энергиях импульса 0,05-0,15 Дж.

С целью получения более толстого слоя, процесс нанесения электроэрозионного покрытия из оловянно-сурьмяного баббита с последующим электроэрозионным легированием графитовым электродом неоднократно повторяют, начиная с операции нанесения покрытия из баббита на режимах при энергиях импульса 0,1-0,4 Дж.

Материалом вкладышей может быть сталь 20.

Твердость стали 20 составляет 170-180 кгс/мм2.

Микротвердость структуры после нанесения электроэрозионного покрытия из меди составляет 75-85 кгс/мм2.

Микротвердость структуры после нанесения электроэрозионного покрытия из оловянной бронзы составляет 75-90 кгс/мм2.

Микротвердость структуры после нанесения электроэрозионного покрытия из олова составляет 30-35 кгс/мм2.

Микротвердость структуры после нанесения электроэрозионного покрытия из оловянно-сурьмяного баббита составляет 30-38 кгс/мм2.

Полученное комбинированное электроэрозионное покрытие имеет максимальную толщину 1,0 мм после троекратной обработки с помощью электрода-инструмента из оловянно-сурьмяного баббита с последующей обработкой графитовым электродом. Дальнейшее увеличение толщины слоя возможно, но не целесообразно вследствие увеличения времени обработки и снижения механической прочности баббита.

Электроэрозионное покрытие воспринимает большую нагрузку в границах допустимого рабочего зазора подшипника скольжения вкладыш - вал, когда оно нанесено тонким слоем. А тонкое покрытие удешевляет способ. Полученное комбинированное электроэрозионное покрытие имеет минимальную толщину 250 мкм, а максимальную толщину 1,0 мм.

Вкладыши подшипников скольжения, обработанные предлагаемым способом, имеют высокую надежность и долговечность вследствие того, что на всех этапах формирования антифрикционного покрытия методом электроэрозионного легирования обеспечивается прочная металлическая связь, как между подложкой и промежуточным слоем из меди, оловянной бронзы или олова, так и с последующим слоем из оловянно-сурьмяного баббита.

Способ дает полную гарантию высокого качества полученных вкладышей.

Кроме того, способ проще в осуществлении по сравнению со способом, выбранным в качестве прототипа.

Способ можно применять как при изготовлении новых вкладышей подшипников скольжения, так и для их ремонта.

Изобретение детально описано на примерах осуществления со ссылками на иллюстрации, где:

На фиг. 1 представлены плоские образцы из стали 20 для металлографических и дюрометрических исследований.

На фиг. 2 представлен плоский образец из стали 20 для определения наиболее рациональной производительности процесса ЭЭЛ при использовании различных материалов электродов.

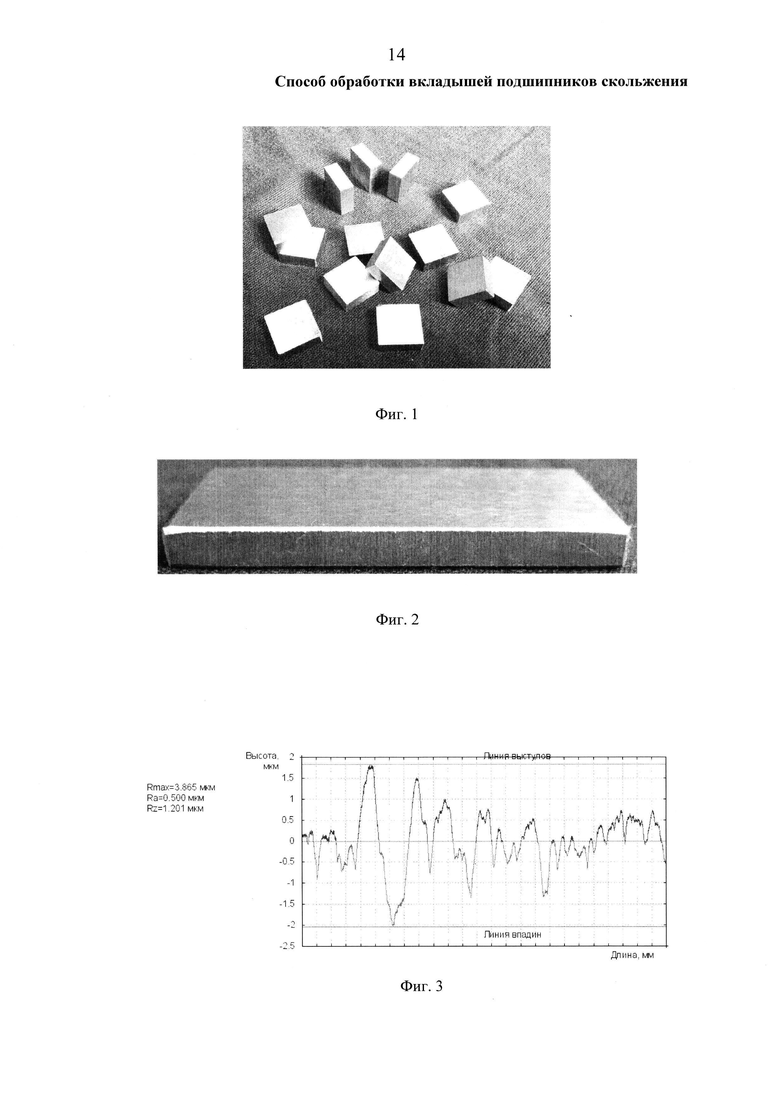

На фиг. 3 представлена профилограмма шероховатости поверхности исходного образца.

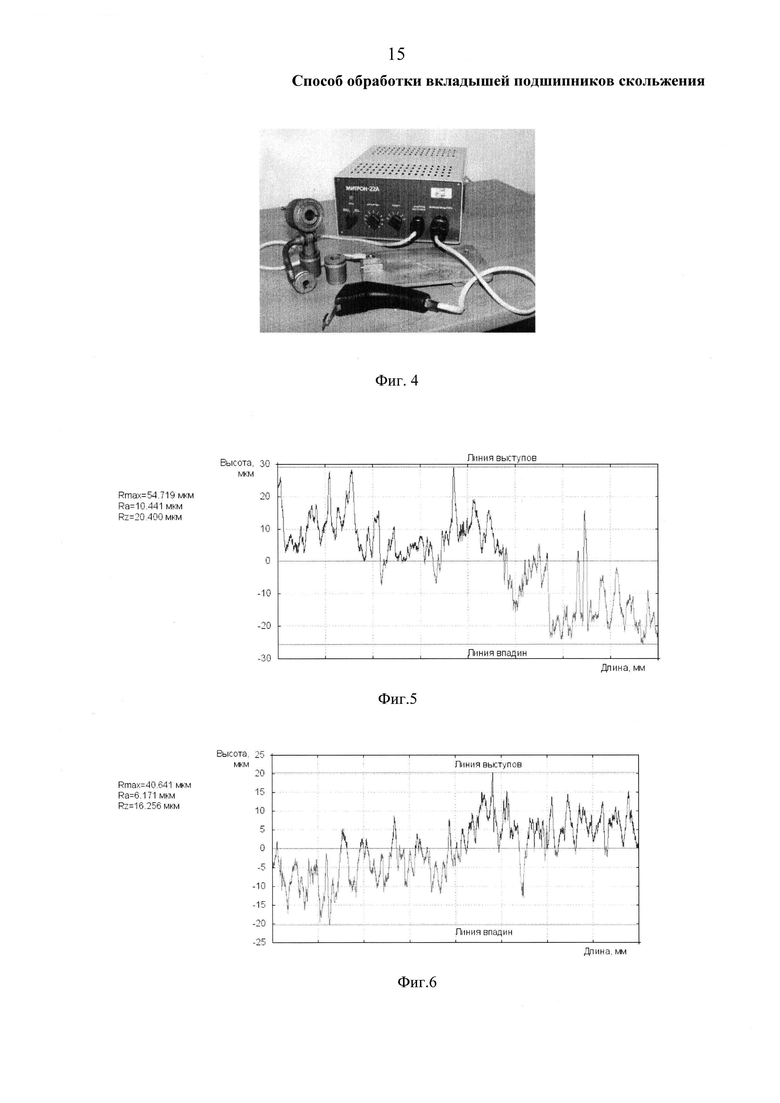

На фиг. 4 представлена установка с ручным вибратором модели «Элитрон - 22А».

На фиг. 5 представлена профилограмма шероховатости поверхности образца после ЭЭЛ медью при энергии импульса Wp=0,27 Дж.

На фиг. 6 представлена профилограмма шероховатости поверхности образца после ЭЭЛ медью при энергии импульса Wp=0,05 Дж.

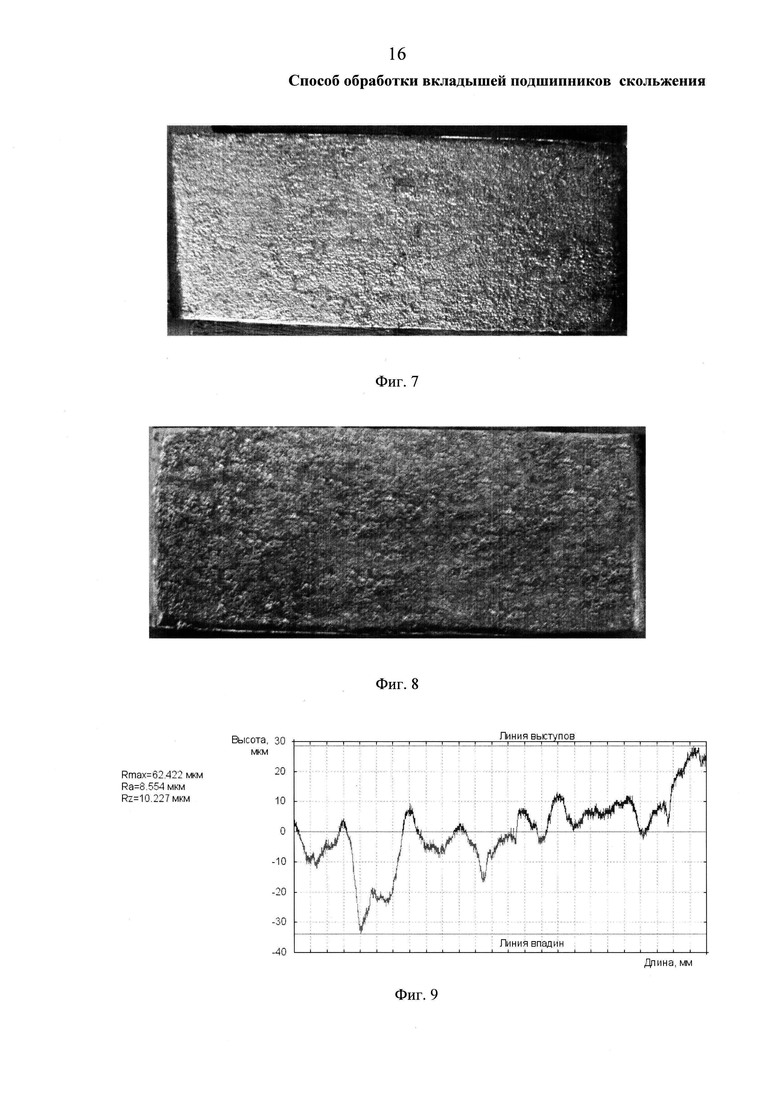

На фиг. 7 представлен плоский образец стали 20 после ЭЭЛ медью.

На фиг. 8 представлен плоский образец стали 20 после ЭЭЛ медью и оловянно-сурьмяным баббитом Б88.

На фиг. 9 представлена профилограмма шероховатости образца после легирования графитовым электродом при Wp=0,13 Дж.

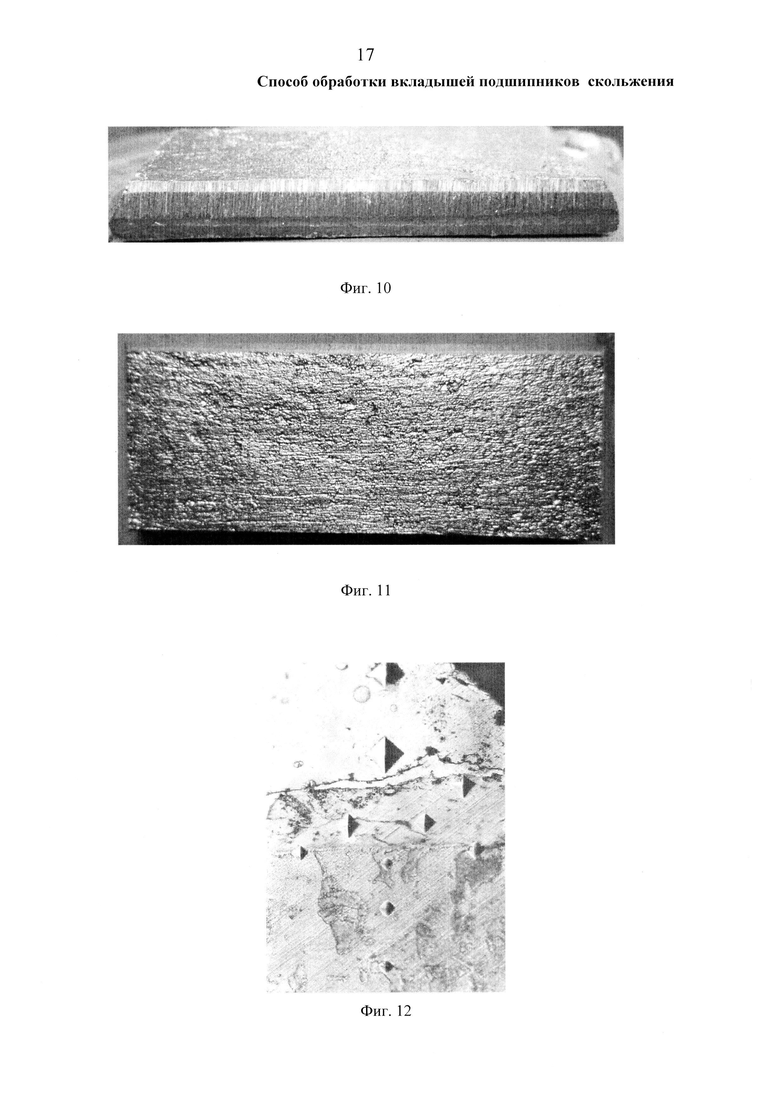

На фиг. 10 представлен плоский образец с подслоем из меди и антифрикционным оловянно-сурьмяным баббитовым покрытием.

На фиг. 11 представлена поверхность плоского образца с подслоем из меди и антифрикционным оловянно-сурьмяным баббитовым покрытием.

На фиг. 12 показана структура антифрикционного оловянно-сурьмяного баббитового покрытия с подслоем из меди.

На фиг. 13 схематически представлено распределение микротвердости по глубине сформированного слоя.

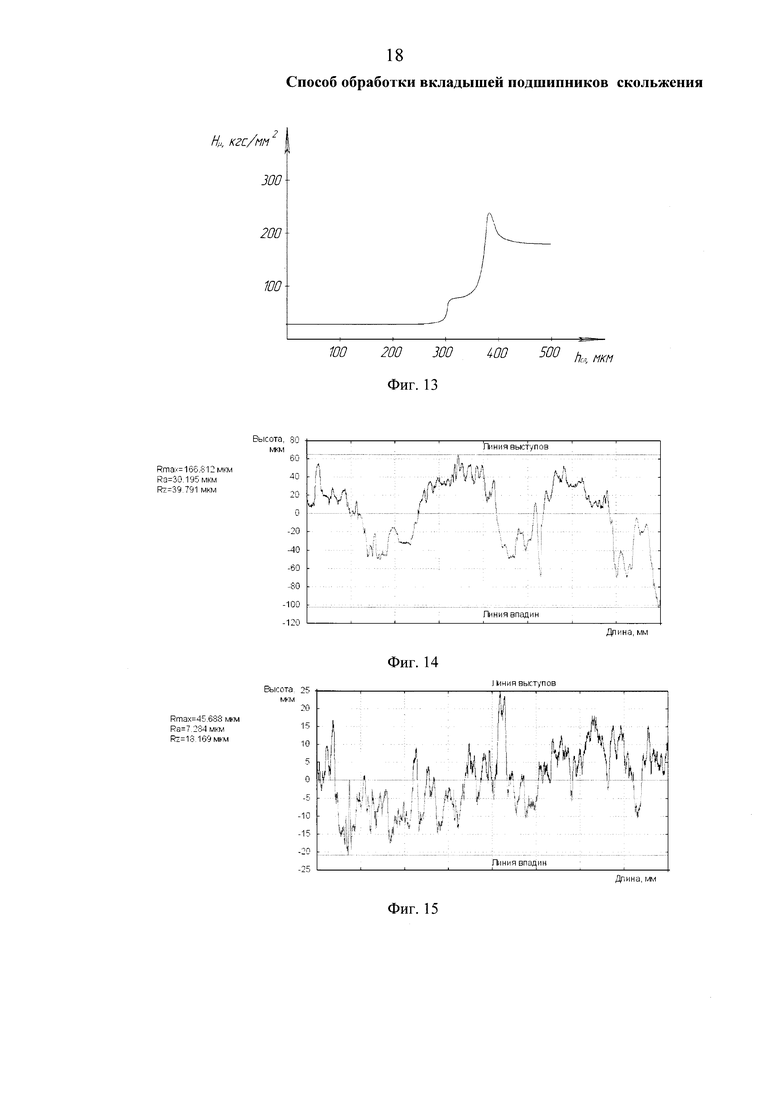

На фиг. 14 представлена профилограмма шероховатости поверхности образца после ЭЭЛ оловянной бронзой при энергии импульса Wp=0,13 Дж.

На фиг. 15 представлена профилограмма шероховатости поверхности образца после ЭЭЛ оловянной бронзой при энергии импульса Wp=0,05 Дж.

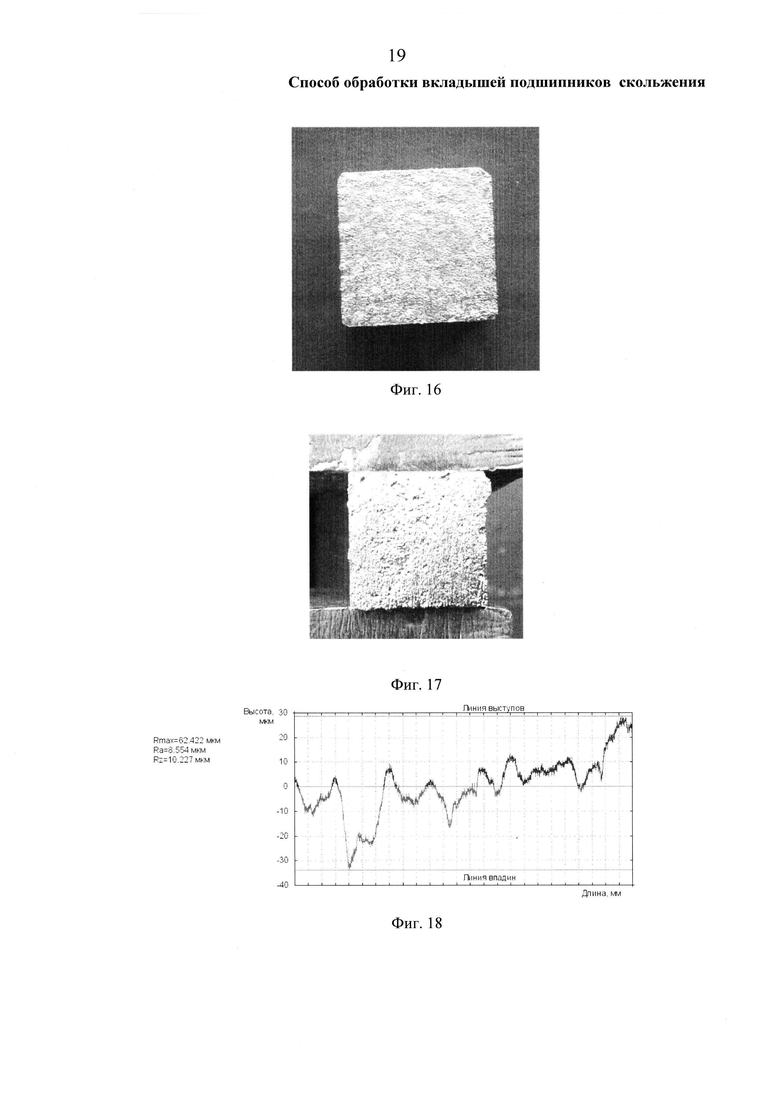

На фиг. 16 показан образец стали 20 после ЭЭЛ оловянной бронзой.

На фиг. 17 показан образец стали 20 после ЭЭЛ оловянной бронзой, оловянно-сурьмяным баббитом и графитовым электродом при Wp=0,13 Дж.

На фиг. 18 представлена профилограмма поверхности образца на фиг. 17 после ЭЭЛ графитовым электродом при Wp=0,13 Дж.

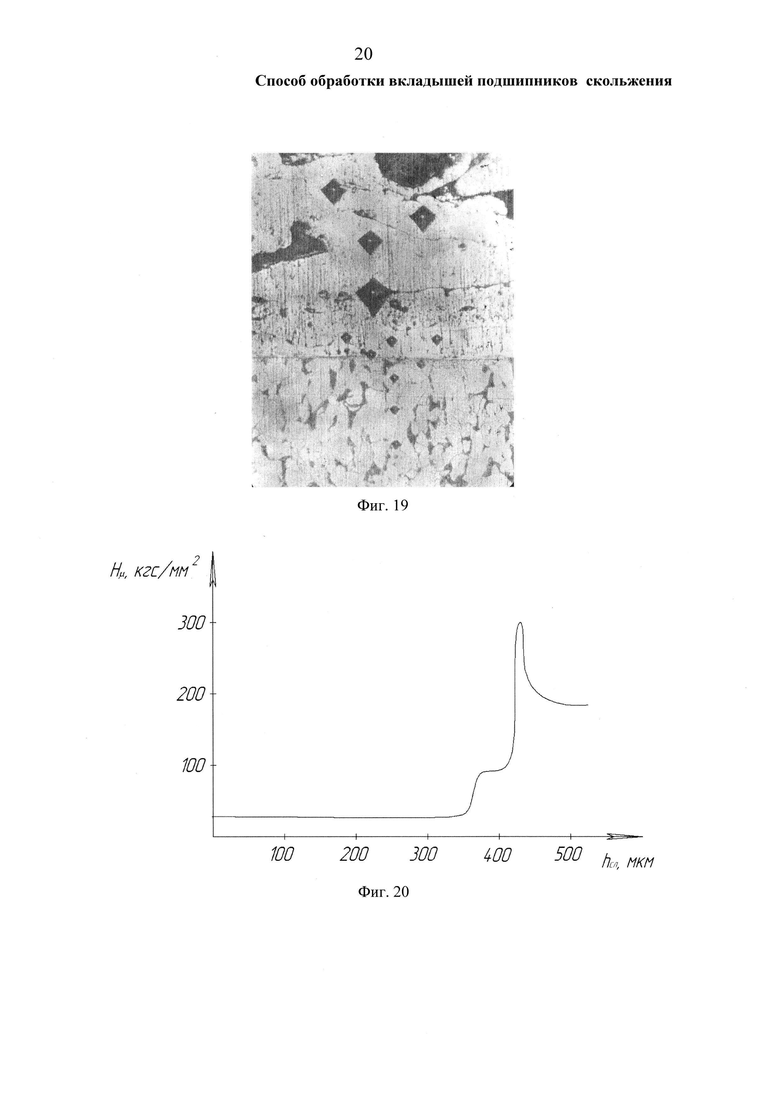

На фиг. 19 представлена структура антифрикционного оловянно-сурьмяного баббитового покрытия на образце из стали 20 с подслоем из оловянной бронзы.

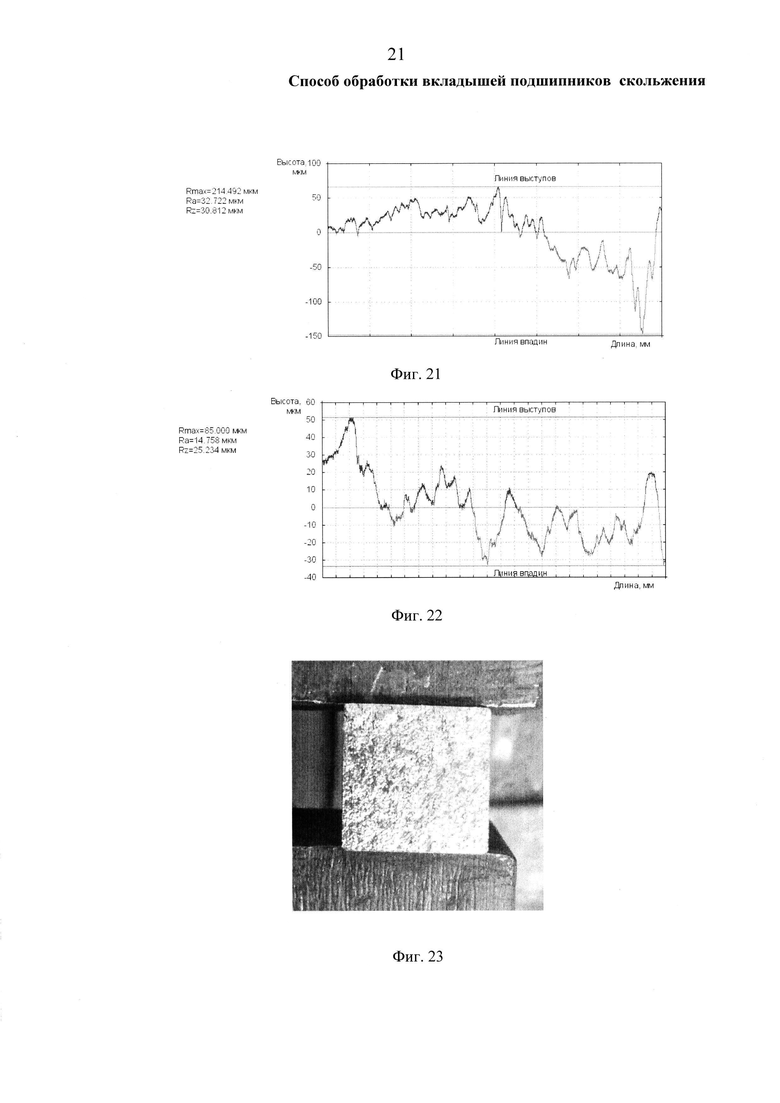

На фиг. 20 представлен график распределения микротвердости по глубине сформированного слоя на образце из стали 20 с подслоем из оловянной бронзы.

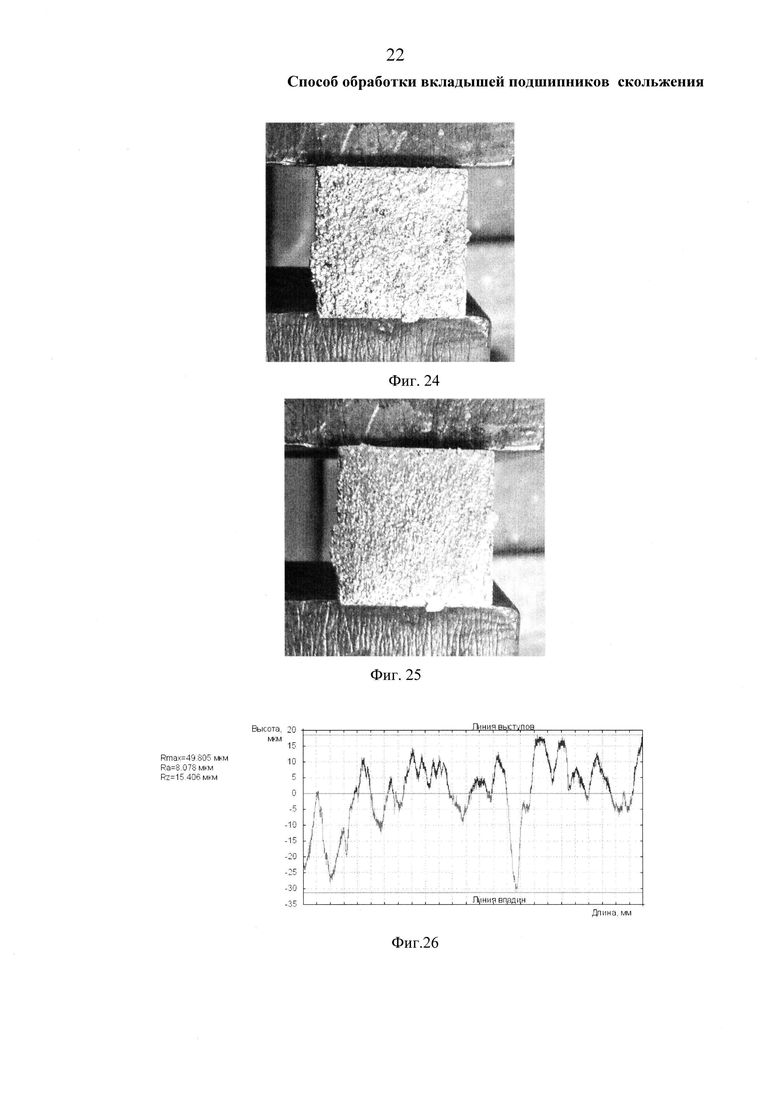

На фиг. 21 представлена профилограмма шероховатости поверхности образца после ЭЭЛ оловом при энергии импульса Wp=0,13 Дж.

На фиг. 22 представлена профилограмма шероховатости поверхности образца после ЭЭЛ оловом при энергии импульса Wp=0,05 Дж.

На фиг. 23 представлен образец стали 20 после ЭЭЛ оловом.

На фиг. 24 представлен образец стали 20 после ЭЭЛ оловом, оловянно-сурьмяным баббитом и графитовым электродом при Wp=0,39 Дж.

На фиг. 25 представлен образец стали 20 после ЭЭЛ оловом, оловянно-сурьмяным баббитом и графитовым электродом при Wp=0,13 Дж.

На фиг. 26 представлена профилограмма образца на фиг. 25 после легирования графитовым электродом при Wp=0,13 Дж.

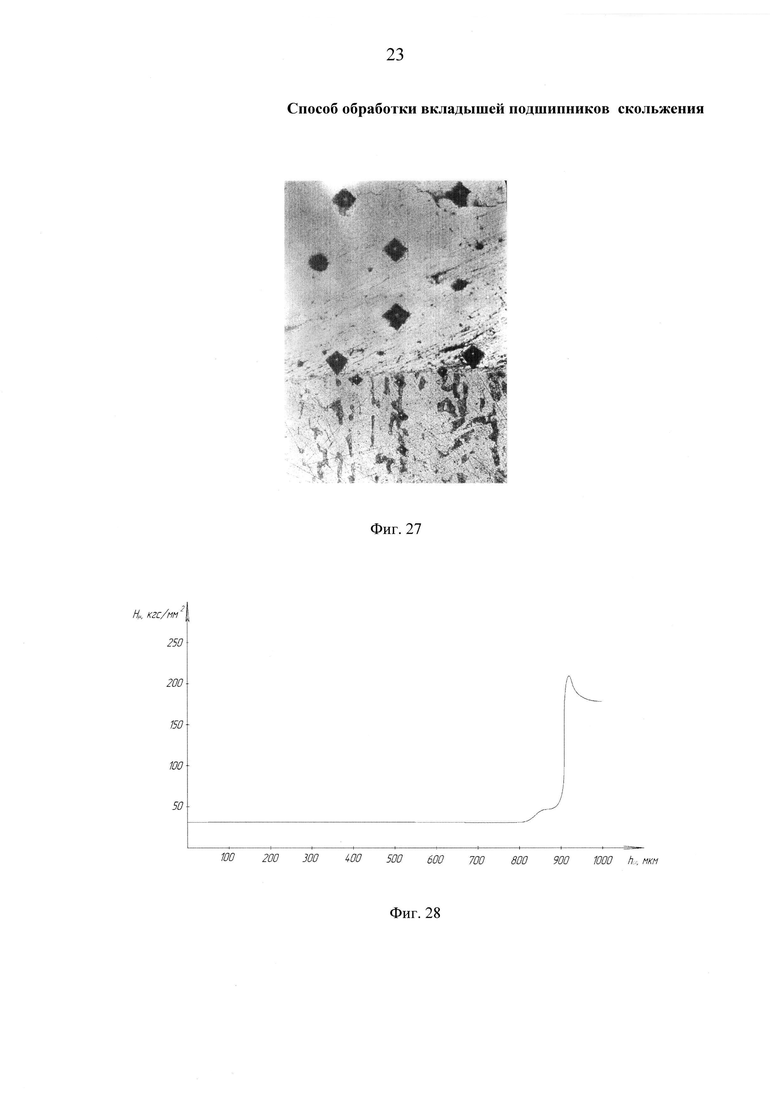

На фиг. 27 представлена структура антифрикционного оловянно-сурьмяного баббитового покрытия с переходным подслоем олова на плоском образце из стали 20, X 200.

На фиг. 28 представлен график распределения микротвердости по глубине покрытия из оловянно-сурьмяного баббита с подслоем из олова на подложке из стали 20.

Для проведения металлографических и дюрометрических исследований применяли плоские образцы из стали 20 размером 15×15×6 мм (фиг. 1). Для определения наиболее рациональной производительности процесса ЭЭЛ при использовании различных материалов электродов применяли плоский образец из стали 20 размером 50×20×5 мм (фиг. 2). Поверхности образцов шлифовались до Ra=0,5 мкм (фиг. 3). На фиг. 3 представлена профилограмма шероховатости исходного образца.

ЭЭЛ образцов производилось на установке с ручным вибратором модели «Элитрон - 22А» (фиг. 4). Основные режимы ее работы приведены в табл. 1.

В качестве электродов использовались следующие материалы: медь, оловянная бронза марки БрОФ10-1, олово, оловянно-сурьмяный баббит Б88 и графит марки ЭГ-4 ОСТ 229-83.

После изготовления шлифы исследовали на оптическом микроскопе «Неофот-2», где проводилась оценка качества слоя, его сплошности, толщины и строения зон подслоя - диффузионной зоны и зоны термического влияния. Одновременно проводился дюрометрический анализ на распределение микротвердости в поверхностном слое и по глубине шлифа от поверхности. Замер микротвердости проводили на микротвердомере ПМТ-3 вдавливанием алмазной пирамиды под различной нагрузкой.

Толщину слоя покрытия измеряли микрометром, а шероховатость поверхности - на приборе профилографе - профилометре мод. 250 завода «Калибр» путем снятия и обработки профилограмм. Сплошность покрытия оценивали визуально.

Для повышения качества формируемых покрытий после каждого этапа ЭЭЛ производилась обработка поверхности металлической щеткой.

Примером осуществления изобретения является формирование покрытия Ст20+Cu+Б88.

Изначально на поверхность образца наносилась медь. С целью формирования покрытия с максимальной сплошностью и минимальной шероховатостью легирование проводили поэтапно, сначала при энергии импульса Wp=0,27 Дж, затем при WP=0,05 Дж (соответственно фиг. 5 и фиг. 6). При этом толщина слоя снизилась с 0,08 до 0,05 мм, а шероховатость (Ra) с 10,4 до 6,2 мкм. Сплошность слоя составила 100% (фиг. 7).

Следует отметить, что при нанесении меди на 2-м этапе с использованием более низкого режима легирования электрические разряды происходят по выступам шероховатости нанесенного ранее слоя, в результате чего они частично разрушаются и деформируются, что приводит к снижению шероховатости поверхности и увеличению ее сплошности.

После каждого этапа легирования сформированное покрытие тщательно осматривалось с помощью лупы шестикратного увеличения для оценки сплошности нанесенного слоя. В случае выявления необработанных участков процесс ЭЭЛ повторялся.

Электроды из меди периодически окисляются, что значительно сказывается на качестве формируемых покрытий. При длительном легировании появляются прижоги, электроды механически разрушаются и отдельные частички размером до 0,2 мм привариваются к легируемой поверхности. Последующая обработка металлической щеткой устраняет возможные недостатки и, таким образом, значительно повышает качество сформированной поверхности.

Далее на медное покрытие наносился оловянно-сурьмяный баббит Б88.

Учитывая специфические особенности легирования оловянно-сурьмяным баббитом и с целью формирования слоев с максимальной сплошностью, процесс формирования баббитового слоя выполняли поэтапно.

Сначала для получения 100% сплошности покрытия и последующего нанесения оловянно-сурьмяного баббита с меньшей шероховатостью поверхности использовали режим с энергией импульса Wp=0,05 Дж, а затем с Wp=0,27 Дж.

Следует отметить, что при нанесении оловянно-сурьмяного баббита на медную подложку с энергией импульса больше 0,05 Дж резко снижается качество покрытия (снижается сплошность и увеличивается шероховатость). Оловянно-сурьмяный баббит переносится в виде отдельных капель, и чем больше энергия импульса, тем больше размеры капель и ниже сплошность покрытия.

Первоначально нанесенный слой оловянно-сурьмяного баббита при энергии импульса Wp=0,05 Дж аккумулирует тепло и увеличивает время растекания капли при нанесении последующего слоя баббита на более высоких режимах легирования.

На фиг. 8 показана поверхность образца после ЭЭЛ баббитом Б88 при энергии импульса Wp=0,05 Дж, а затем с Wp=0,27 Дж.

Шероховатость поверхности при увеличении энергии импульса с 0,05 на 0,27 Дж возросла с 6,5 до 23 мкм, а толщина нанесенного слоя 0,08 до 0,42 мм.

Далее, с целью снижения шероховатости поверхности, производили ЭЭЛ покрытия графитовым электродом при Wp=0,39 Дж, а затем при Wp=0,13 Дж. Перед каждой обработкой графитом поверхность покрытия зачищалось щеткой.

При ЭЭЛ графитовым электродом электрические разряды протекают по выступам микронеровностей поверхности нанесенного ранее покрытия. При этом происходит их расплавление, снижение высоты микронеровностей и растекание материала покрытия на большую площадь, увеличивая тем самым сплошность оловянно-сурьмяного баббитового покрытия. Общая толщина покрытия после легирования баббитом Б88 и последующей обработки графитовым электродом составила 0,35 мм, а шероховатость (Ra) 8,6 мкм (фиг. 9).

Для получения более толстого слоя электроэрозионное легирование с помощью электрода-инструмента из оловянно-сурьмяного баббита с последующей обработкой графитовым электродом можно неоднократно повторять, начиная с обработки при энергиях импульса 0,27 Дж. После трех таких процедур можно получить суммарную толщину покрытия до 1,0 мм. На фиг. 10, фиг. 11 представлен плоский образец с подслоем из меди и антифрикционным оловянно-сурьмяным баббитовым покрытием толщиной 1,0 мм.

На фиг. 12 показана структура антифрикционного оловянно-сурьмяного баббитового покрытия с подслоем из меди на образце из стали 20, X 400, а на фиг. 13 показан график распределения микротвердости по глубине сформированного антифрикционного слоя на подложке из стали 20.

Анализ структуры оловянно-сурьмяного баббитового покрытия с медным подслоем (фиг. 12) показал, что сформированный слой состоит из 4-х зон. Самый верхний слой толщиной до 300 мкм и микротвердостью Нµ=24-36 кгс/мм2 из баббита, ниже расположен слой из меди, глубина которого находится в пределах 50 мкм, а микротвердость Нµ=75-85 кгс/мм2. Еще ниже, между медью и сталью 20, располагается переходная зона глубиной 10-20 мкм и Нµ=95-120 кгс/мм2. Далее, по мере углубления микротвердость плавно увеличивается до микротвердости зоны термического влияния (220-240 кгс/мм2) и затем переходит в микротвердость основного металла Нµ=175-180 кгс/мм2.

Следующим примером осуществления изобретения является формирование покрытия Ст20+БрОФ10-1+Б88

Изначально на поверхность образца наносилась оловянная бронза марки БрОФ10-1. С целью формирования покрытия с максимальной сплошностью и минимальной шероховатостью легирование проводили поэтапно, сначала при энергии разряда Wp=0,13 Дж, затем при Wp=0,05 Дж, соответственно фиг. 14а и фиг. 15. При этом толщина слоя снизилась с 0,10 до 0,05 мм, а шероховатость (Ra) с 30,2 до 7,3 мкм. Сплошность слоя составила 100% (фиг. 16).

Следует отметить, что при нанесении оловянной бронзы на 2-м этапе с использованием более низкого режима легирования электрические разряды происходят по выступам шероховатости нанесенного ранее слоя, в результате чего они частично разрушаются и деформируются, что приводит к снижению шероховатости поверхности и увеличению ее сплошности.

Электроды из оловянной бронзы периодически окисляются, что значительно сказывается на качестве формируемых покрытий. Последующая обработка металлической щеткой устраняет возможные недостатки и таким образом значительно повышает качество сформированной поверхности.

Далее, на бронзовое покрытие поэтапно наносился баббит Б88 с последующей обработкой графитом, причем и нанесение баббита, и обработка графитом производились на тех же режимах и в той же последовательности, что и на образце с подслоем из меди. На фиг. 17 представлен образец стали 20 после ЭЭЛ оловянной бронзой, баббитом Б88 и графитовым электродом при Wp=0,13 Дж.

Общая толщина покрытия после легирования баббитом Б88 и последующей обработки графитовым электродом составила 0,40 мм, а шероховатость (Ra) 8,6 мкм в соответствии с профилограммой поверхности образца после легирования графитовым электродом при Wp=0,13 Дж (фиг. 18).

Для получения более толстого слоя электроэрозионное легирование с помощью электрода-инструмента из оловянного баббита с последующей обработкой графитовым электродом можно неоднократно повторять, начиная с обработки при энергиях импульса 0,27 Дж. После трех таких процедур можно получить суммарную толщину покрытия до 1 мм.

На фиг. 19 показана структура антифрикционного оловянно-сурьмяного баббитового покрытия на образце из стали 20 (X 200), с подслоем из оловянной бронзы. Анализ указанной структуры (фиг. 19) показал, что сформированный слой состоит из 4-х зон. Самый верхний слой толщиной до 350 мкм и микротвердостью Нµ=24-36 кгс/мм2 выполнен из баббита Б88, ниже расположен слой из оловянной бронзы, глубина которого находится в пределах 50-80 мкм, а микротвердость Нµ=75-90 кгс/мм2. Еще ниже, между оловянной бронзой и сталью 20, располагается переходная зона глубиной до 10 мкм, в которой по мере углубления микротвердость плавно увеличивается до микротвердости зоны термического влияния (250-300 кгс/мм2), а затем, снижаясь, переходит в микротвердость основного металла Нµ=175-180 кгс/мм2. График распределения микротвердости по глубине указанного выше сформированного слоя на подложке из стали 20 представлен на фиг. 20.

Еще одним примером осуществления изобретения является формирование покрытия Ст20+Sn+B88

Изначально на поверхность образца наносилось олово. С целью формирования покрытия с максимальной сплошностью и минимальной шероховатостью легирование проводили поэтапно, сначала при энергии разряда Wp=0,13 Дж, затем при Wp=0,05 Дж (соответственно фиг. 21 и фиг. 22). При этом толщина слоя снизилась с 0,10 до 0,07 мм, а шероховатость (Ra) с 32,7 до 14,8 мкм. Сплошность слоя составила 100% (фиг. 23).

Следует отметить, что при нанесении олова на 2-м этапе с использованием более низкого режима легирования электрические разряды возникают по выступам шероховатости нанесенного ранее слоя, в результате чего они частично разрушаются и деформируются, что приводит к снижению шероховатости поверхности и повышению ее сплошности. На оловянное покрытие наносился баббит Б88 при Wp=0,27 Дж.

Далее, с целью снижения шероховатости поверхности производилось ЭЭЛ покрытия графитовым электродом при Wp=0,39 Дж, а затем при Wp=0,13 Дж (соответственно фиг. 24 и фиг. 25). Перед каждой обработкой графитом поверхность покрытия зачищалась щеткой.

Общая толщина покрытия после легирования баббитом Б88 и последующей обработки графитовым электродом составила 0,35 мм, а шероховатость (Ra) 8 мкм (фиг. 26).

Для получения более толстого слоя электроэрозионное легирование с помощью электрода-инструмента из оловянно-сурьмяного баббита с последующей обработкой графитовым электродом можно неоднократно повторять, начиная с обработки при энергиях импульса 0,27 Дж. После трех таких процедур суммарная толщина покрытия составила 0,9 мм.

На фиг. 27 показана структура антифрикционного покрытия после трех этапов нанесения оловянно-сурьмяного баббита на образце из стали 20 с переходным подслоем из олова, а на фиг. 28 представлена кривая распределения микротвердости по глубине сформированного слоя с подслоем из олова на подложке из стали 20.

Анализ структуры оловянно-сурьмяного баббитового покрытия с подслоем из олова (фиг. 27) показал, что сформированный слой состоит из 3-х зон. Самый верхний слой толщиной до 900 мкм и микротвердостью Нµ=24-36 кгс/мм2 состоит из баббита Б88 и олова, ниже располагается переходная зона глубиной до 10 мкм в которой по мере углубления микротвердость плавно увеличивается до микротвердости зоны термического влияния (200-220 кгс/мм2) и затем переходит в микротвердость основного металла Нµ=175-180 кгс/мм2.

В табл. 2 представлены режимы поэтапного нанесения антифрикционных покрытий из оловянно-сурьмяного баббита с подслоем из меди, оловянной бронзы и олова, а также толщина слоя и шероховатость поверхности на каждом этапе ЭЭЛ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛУЧШЕНИЯ ПРИРАБАТЫВАЕМОСТИ ПАРЫ ТРЕНИЯ "ВКЛАДЫШ ПОДШИПНИКА - ШЕЙКА ВАЛА" | 2012 |

|

RU2528070C2 |

| СПОСОБ ОБРАБОТКИ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2009 |

|

RU2404378C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПОДВИЖНОГО СОЕДИНЕНИЯ ТИПА ВАЛ-СТУПИЦА СТАЛЬНЫХ ДЕТАЛЕЙ (ВАРИАНТЫ) | 2012 |

|

RU2501986C2 |

| СПОСОБ ОБРАБОТКИ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2013 |

|

RU2524467C1 |

| СПОСОБ СБОРКИ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2009 |

|

RU2422690C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2016 |

|

RU2657670C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2017 |

|

RU2671030C2 |

| СПОСОБ ЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ ЭЛЕКТРОЭРОЗИОННЫМ ЛЕГИРОВАНИЕМ | 2011 |

|

RU2468899C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО ЛЕГИРОВАНИЯ ПОВЕРХНОСТИ СТАЛЬНОЙ ДЕТАЛИ И ЕГО ПРИМЕНЕНИЕ ДЛЯ ОРЕБРЕНИЯ ТРУБЫ ТЕПЛООБМЕННИКА | 2015 |

|

RU2615096C2 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ НА ИЗНАШИВАЕМЫЕ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2598738C2 |

Изобретение относится к области электрофизической и электрохимической обработки, в частности к электроэрозионному легированию вкладышей подшипников скольжения. Способ включает нанесение на поверхность вкладышей электроэрозионного покрытия из мягкого материала в виде меди, или оловянной бронзы, или олова методом электроэрозионного легирования, который осуществляют сначала с энергий импульса 0,1-0,5 Дж, а затем с энергией импульса 0,01-0,05 Дж. На полученное покрытие наносят электроэрозионное покрытие из оловянно-сурьмяного баббита, после чего выполняют электроэрозионное легирование графитовым электродом сначала с энергией импульса 0,2-0,4 Дж, а затем с энергией импульса 0,05-0,15 Дж. Изобретение позволяет получить на поверхности вкладышей подшипников скольжения антифрикционное баббитовое покрытие, обеспечивающее повышение качества вкладышей, их несущую и нагрузочную способность, а также надежность и долговечность. 3 з.п. ф-лы, 28 ил., 2 табл., 3 пр.

1. Способ обработки вкладышей подшипников скольжения, включающий нанесение на поверхность вкладышей электроэрозионного покрытия из мягкого материала, отличающийся тем, что на поверхность вкладышей наносят покрытие из мягкого материала в виде меди, или оловянной бронзы, или олова методом электроэрозионного легирования, который осуществляют сначала с энергий импульса 0,1-0,5 Дж, а затем с энергией импульса 0,01-0,05 Дж, и на полученное покрытие наносят электроэрозионное покрытие из оловянно-сурьмяного баббита, после чего выполняют электроэрозионное легирование графитовым электродом сначала с энергией импульса 0,2-0,4 Дж, а затем с энергией импульса 0,05-0,15 Дж.

2. Способ по п. 1, отличающийся тем, что электроэрозионное покрытие из оловянно-сурьмяного баббита на покрытие из меди или оловянной бронзы наносят в два этапа, причем сначала с энергией импульса 0,01-0,05 Дж, затем с энергией импульса 0,1-0,4 Дж.

3. Способ по п. 1, отличающийся тем, что электроэрозионное покрытие из оловянно-сурьмяного баббита на покрытие из олова наносят с энергией импульса 0,1-0,4 Дж.

4. Способ по п. 1, отличающийся тем, что нанесение электроэрозионного покрытия из оловянно-сурьмяного баббита с последующим электроэрозионным легированием графитовым электродом неоднократно повторяют, начиная с операции нанесения покрытия из баббита с энергией импульса 0,1-0,4 Дж.

| Способ получения кислой фосфорнокислой соли марганца и железа | 1942 |

|

SU64613A1 |

| СПОСОБ ОБРАБОТКИ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2005 |

|

RU2299790C1 |

| Способ электроэрозионной обработки | 1983 |

|

SU1146154A1 |

| US 4551603 A1, 05.11.1985 | |||

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННОЙ ПРЯЖИ | 1992 |

|

RU2046850C1 |

Авторы

Даты

2016-09-27—Публикация

2014-11-21—Подача