(54) УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТЕПЛОВЫХ СВОЙСТВ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения теплофизических свойств материалов | 1990 |

|

SU1755152A1 |

| Устройство для определения теплофизических свойств материалов | 1986 |

|

SU1326975A1 |

| Устройство для определения теплофизических характеристик материалов | 1990 |

|

SU1770871A1 |

| Устройство для измерения теплопроводности и температуропроводности материалов | 1990 |

|

SU1770872A1 |

| Способ определения тепловых свойств материалов | 2020 |

|

RU2754715C1 |

| Устройство для измерений теплопроводности | 2016 |

|

RU2633405C1 |

| УСТРОЙСТВО для ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ | 1969 |

|

SU243901A1 |

| Способ определения теплофизических свойств капиллярно-пористых сред в условиях фильтрации | 1991 |

|

SU1797026A1 |

| СПОСОБ КОМПЛЕКСНОГО ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ МАТЕРИАЛОВ | 1999 |

|

RU2167412C2 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ТВЕРДЫХ МАТЕРИАЛОВ | 2006 |

|

RU2328725C1 |

1

Изобретение относится к области измерительной техники, в частности к устройствам для определения тепловых свойств материалов, и может быть использовано в нефтедобывающей, строительной промышленности.

Известно устройство для определения тепловых свойств материалов, содержащее образец с двумя измерительными датчиками температуры и плоский источник тепловых колебаний, расположенных с торца образца 1.

Однако данное устройство имеет большую погрешн ость определений от монтажа к монтажу измерительных датчиков температуры в образцах, измерения проводятся на образцах больших размеров, вводятся дополнительные устройства, устраняющие конвекцию при измерении материалов в жидком и газообразном состояниях, усложнены измерения, так.,,как используются два измерительных датчика температуры.

Наиболее близким по технической сущности к изобретению является устройство, в котором между двумя идентичными образцами в форме пластин помещен плоский источник тепловых колебаний соединенный

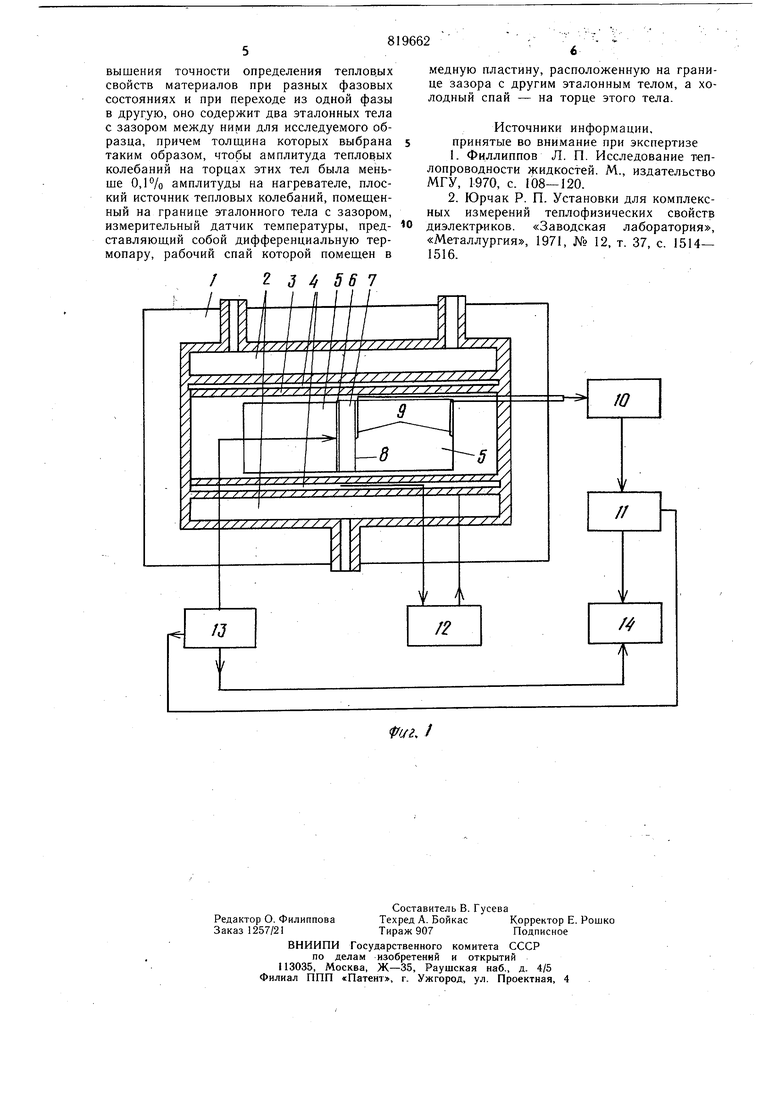

с генератором, задающим эти колебания, а. два измерительных датчика температуры находятся на свободных поверхностях образцов и соединены с регистрирующим блоком 2.

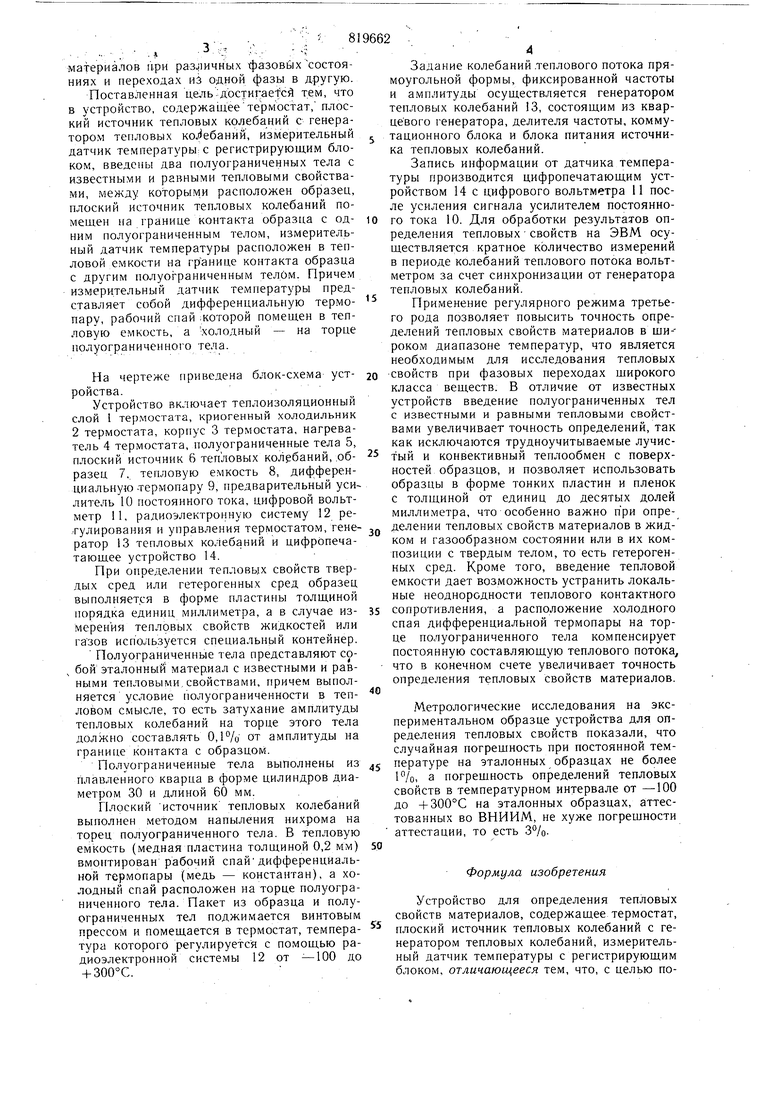

Однако данное устройство имеет большую погрешность определений за счет конвективного и лучистого теплообмена с поверхностей образцов, особенно при определении тепловых свойств материалов с низкой теплопроводностью, при проведении определений в среде с атмосферным или более В1ысоким давлением, при температуре выше комнатной, от монтажа к монтажу измерительных датчиков температуры на свободных поверхностях образцов, в силу неидентичности образцов, особенно при измерении гетерогенных сред таких, как горные породы, строительные материалы и т.д., усложнены определения тепловых свойств, так как необходимо два идентичных образца, два измерительных датчика температуры. Данное устройство неприменимо для определения тепловых свойств материалов в жидком и газообразном состоянии вещества. Целью изобретения является повышение точности определения тепловых свойств материалов при раз жчных фазовь1х состояниях и переходах из одной фазы в другую. Поставленная цельдостигаемся тем, что в устройство, содержащеетермостат, плоский источник тепловых колебаний с генератором тепловых колебаний, измерительный датчик температуры: с регистрирующим блоком, введены два полуограниченных тела с известными и равными тепловыми свойствами, между которыми расположен образец, плоский источник тепловых колебаний пометен на границе контакта образца с одним полуограниченным телом, измерительный датчик температуры расположен в тенловой емкости на границе контакта образца с другим полуограниченным телом. Причем измерительный датчик температуры представляет собой дифференциальную термопару, рабочий спай ;которой помещен в тепловую емкость, а -.холодный - на торце полуограниченного тела. На чертеже приведена блок-схема устройства. Устройство включает теплоизоляционный слой 1 тер.мостата, криогенный холодильник 2 термостата, корпус 3 термостата, нагреватель 4 термостата, полуограниченные тела 5, плоский источник 6 тепловых колебаний, .образец 7. тепловую емкость 8, дифференциальную-термопару 9, предварительный усилитель 10 постоянного тока, цифровой вольтметр 11, радиоэлектронную систему 12 ре..гулирования и управления термостатом, генератор 13 тепловых колебаний и цифропечатающее устройство 14. При определении тепловых свойств твердых сред или гетерогенных сред образец выполняет.ся в форме пластины толщиной порядка единиц миллиметра, а в случае измерения тепловых свойств жидкостей или газов используется специальный контейнер. Полуограниченные тела представляют собой эталонный материал с известными и равными тепловыми, свойствами, причем выполняется условие полуограниченности в тепловом смысле, то есть затухание амплитуды тепловых колебаний на торце этого тела должно составлять 0,1% от амплитуды на границе контакта с образцом. Полуограниченные тела выполнены из плавленного кварца в форме цилиндров диаметром 30 и длиной 60 мм. Плоский источник тепловых колебаний выполнен методом напыления нихрома на торец полуограниченного тела. В тепловую емкость (медная пластина толщиной 0,2 мм) вмонтирован рабочий спайдифференциальной термопары (медь - константан), а холодный спай расположен на торце полуограниченного тела. Пакет из образца и полуограниченных тел поджимается винтовым прессом и помещается в термостат, температура которого регулируется с помощью радиоэлектронной системы 12 от -100 до + 300°С. Задание колебаний .теплового потока прямоугольной формы, фиксированной частоты и амплитуды осуществляется генератором тепловых колебаний 13, состоящим из кварцевого генератора, делителя частоты, коммутационного блока и блока питания источника тепловых колебаний. Запись информации от датчика температуры производится цифропечатающим устройством 14 с цифрового вольтметра 11 после усиления сигнала усилителем постоянного тока 10. Для обработки результатов оп ределения тепловых свойств на ЭВМ осуществляется кратное количество измерений в периоде колебаний теплового потока вольтметром за счет синхронизации от генератора тепловых колебаний. Применение регулярного режима третьего рода позволяет повысить точность определений тепловых свойств материалов в щироком диапазоне температур, что является необходимым для исследования тепловых свойств при фазовых переходах щирокого класса веществ. В отличие от известных устройств введение полуограниченных тел с известными и равными тепловыми свойствами увеличивает точность определений, так как исключаются трудноучитываемые лучистый и конвективный теплообмен с поверхностей образцов, и позволяет использовать образцы в форме тонких пластин и пленок с толщиной от единиц до десятых долей миллиметра, что особенно важно при определении тепловых свойств материалов в жидком и газообразном состоянии или в их композиции с твердым телом, то есть гетерогенных сред. Кроме того, введение тепловой емкости дает возможность устранить локальные неоднородности теплового контактного сопротивления, а расположение холодного спая дифференциальной термопары на торце полуограниченного тела компенсирует постоянную составляющую теплового потока что в конечном счете увеличивает точность определения тепловых свойств материалов. Метрологические исследования на экспериментальном образце устройства для определения тепловых свойств показали, что случайная погрещность при постоянной температуре на эталонных образцах не более 1%, а погрещность определений тепловых свойств в температурном интервале от -100 до +300°С на эталонных образцах, аттестованных во ВНИИМ, не хуже погрещности аттестации, то есть 3%. Формула изобретения Устройство для определения тепловых свойств материалов, содержащее термостат, плоский источник тепловых колебаний с генератором тепловых колебаний, измерительный датчик температуры с регистрирующим блоком, отличающееся тем, что, с целью повышения точности определения тепловых свойств материалов при разных фазовых состояниях и при переходе из одной фазы в другую, оно содержит два эталонных тела с зазором между ними для исследуемого образца, причем толщина которых выбрана таким образом, чтобы амплитуда тепловых колебаний на торцах этих тел была меньше 0,1% амплитуды на нагревателе, плоский источник тепловых колебаний, помещенный на границе эталонного тела с зазором, измерительный датчик температуры, представляющий собой дифференциальную термопару, рабочий спай которой помещен в

медную пластину, расположенную на границе зазора с другим эталонным телом, а холодный спай - на торце этого тела.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-04-07—Публикация

1979-01-16—Подача