(54) УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН

Изобретение относится к электрохимической обработке полупроводниковых материалов, например кремниевых или германиевых пластин, и может быть использовано в микроэлектронике. Известно устройство для электрохимической обработки деталей, содержащее вращающиеся катод и анод. В зазоре между катодом и аноДом размещена изоляционная трубка с отверстиями. Она является элементом катода и вращается вместе с ним 1. Известное устройство нельзя использовать для обработки полупроводниковых пластин с достижением желаемого эффекта - удаления сверхтонких слоев. Известно устройство для электрохимической обработки полупроводниковых пластин, содержащее вращающиеся в параллельных плоскостях катодный диск (большего диаметра) и анодный диск (меньшего днаметра), на котором закреплены полупроводниковые пластины. Процесс полировки идет в узком зазоре между электродами заполненном электролитом, который непрерывно подается из бачка на поверхность катода 2. Однако, (Скорость удаления слоев при обработке в известном устройстве слишком больи1ая для послойного удаления и исследования тонких ( 1 мкм) приповерхностных слоев полупроводниковых пластин. Цель изобретения - повышение выхода годных за счет управления профилем обрабатываемой поверхности полупроводниковых пластин - достигается тем, что устройство для электрохимической обработки полупроводниковых пластин, содержащее вращающиеся в параллельных плоскостях катодный и анодный диски, размещенные с зазором, заполненным жидким травителем, снабжено диэлектрическим экраном, установленным неподвижно в зазоре между катодным и анодным дисками. В экране выполнено профилированное отверстие. С целью контролируемого удаления сверхтонких слоев, это отверстие можно вьшо,лнить в виде двух диаметрально расположенных секторов, геометрический центр которых совмещен с геометрическим центром анодного диска; с целью получения косого сечения, полупроводниковой пластины, оно может представлять собой сектор, геометрический центр которого совмещен с окружностью катодного диска, а середина дугообразной стенки профилированного отверстия совмещена с геометрическим центром анодного диска.

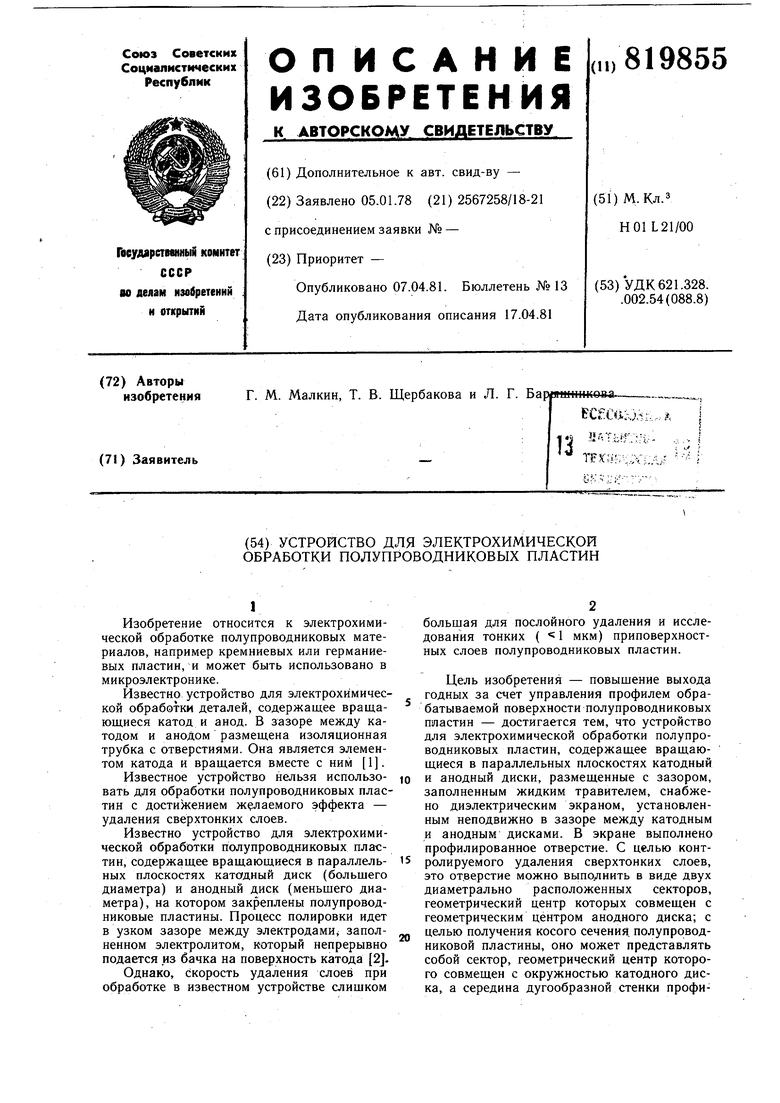

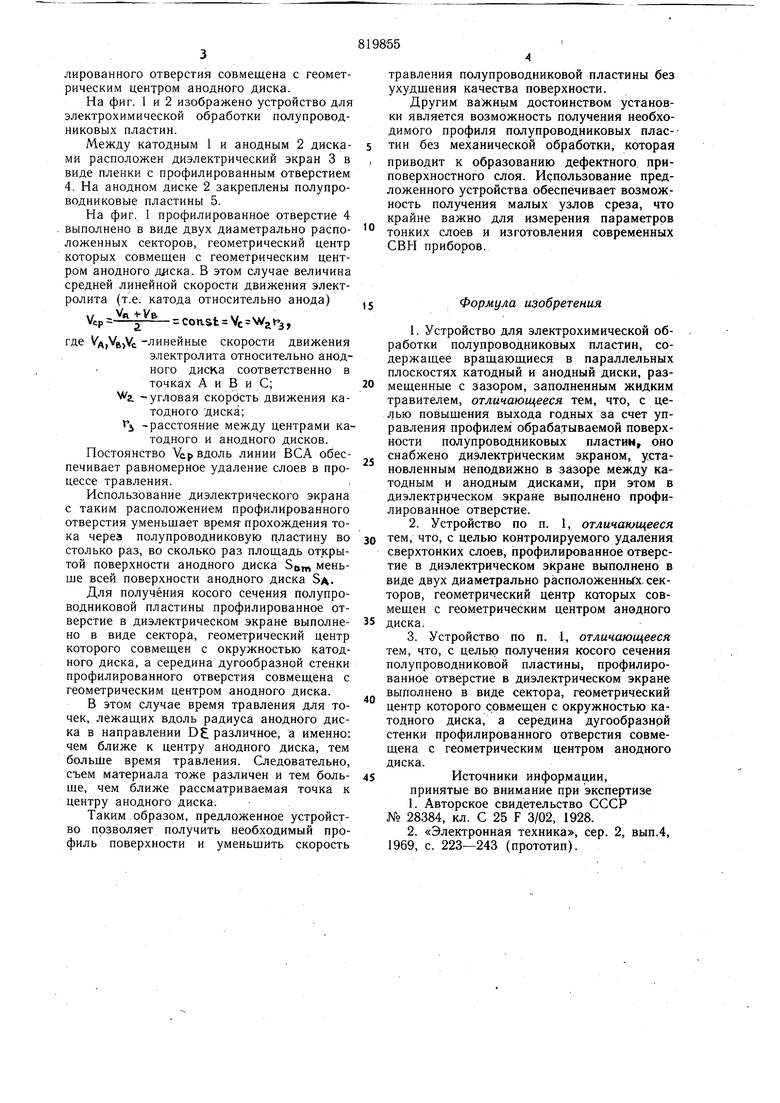

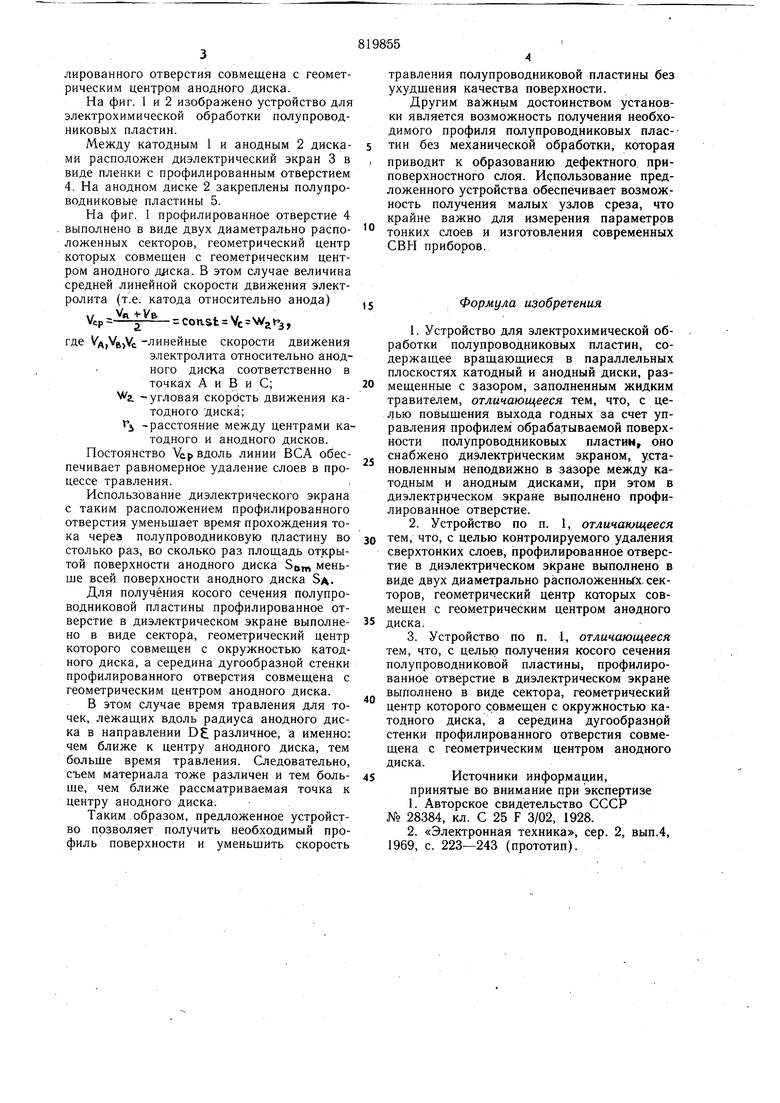

На фиг. 1 и 2 изображено устройство для электрохимической обработки полупроводниковых пластин.

Между катодным 1 и анодным 2 дисками расположен диэлектрический экран 3 в виде пленки с профилированным отверстием 4. На анодном диске 2 закреплены полупроводниковые пластины 5.

На фиг. 1 профилированное отверстие 4 выполнено в виде двух диаметрально расположенных секторов, геометрический центр которых совмещен с геометрическим центром анодного длска. В этом случае величина средней линейной скорости движения электролита (т.е. катода относительно анода)

Vcp - coast

где V,Ve,Vc -линейные скорости движения электролита относительно анодного диска соответственно в точках А и В и С; г -угловая скорость движения катодного диска;

У -расстояние между центрами катодного и анодного дисков. Постоянство Vc вдоль линии ВСА обеспечивает равномерное удаление слоев в процессе травления.

Использование диэлектрического экрана с таким расположением профилированного отверстия уменьщает время прохождения тока через полупроводниковую пластину во столько раз, во сколько раз площадь открытой поверхности анодного диска SB меньше всей поверхности анодного диска SA.

Для получения косого сечения полупроводниковой пластины профилированное отверстие в диэлектрическом экране выполнено в виде сектора, геометрический центр которого совмещен с окружностью катодного диска, а середина дугообразной стенки профилированного отверстия совмещена с геометрическим центром анодного диска.

В этом случае время травления для точек, лежащих вдоль радиуса анодного диска в направлении DE. различное, а именно: чем ближе к центру анодного диска, тем больше время травления. Следовательно, съем материала тоже различен и тем больще, чем ближе рассматриваемая точка к центру анодного диска.

Таким .образом, предложенное устройство позволяет получить необходимый профиль поверхности и уменьщить скорость

травления полупроводниковой пластины без ухудщения качества поверхности.

Другим важным достоинством установки является возможность получения необходимого профиля полупроводниковых плас-тин без механической обработки, которая

приводит к образованию дефектного приповерхностного слоя. Использование предложенного устройства обеспечивает возможность получения малых узлов среза, что крайне важно для измерения параметров тонких слоев и изготовления современных СВН приборов.

Формула изобретения

сверхтонких слоев, профилированное отверстие в диэлектрическом экране выполнено в виде двух диаметрально расположенных, секторов, геометрический центр которых совмещен с геометрическим центром анодного 5 диска.

5Источники информации,

принятые во внимание при экспертизе

/

фаг./

fe.-

Авторы

Даты

1981-04-07—Публикация

1978-01-05—Подача