Изобретение относится к комбинированному абразивно-электрохимическому шлифованию и может быть использовано в металлообработке.

Цель изобретения - повышение производительности и точности обработки путем одновременного регулирования и точной фиксации всех катодных пластин.

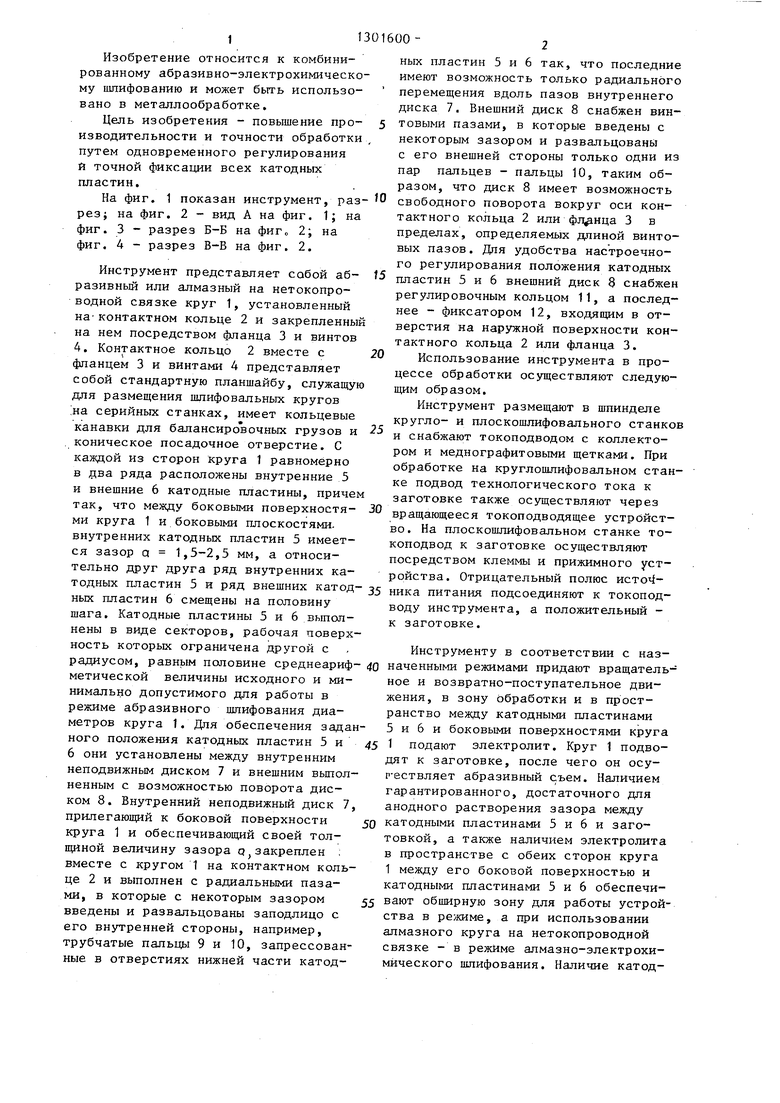

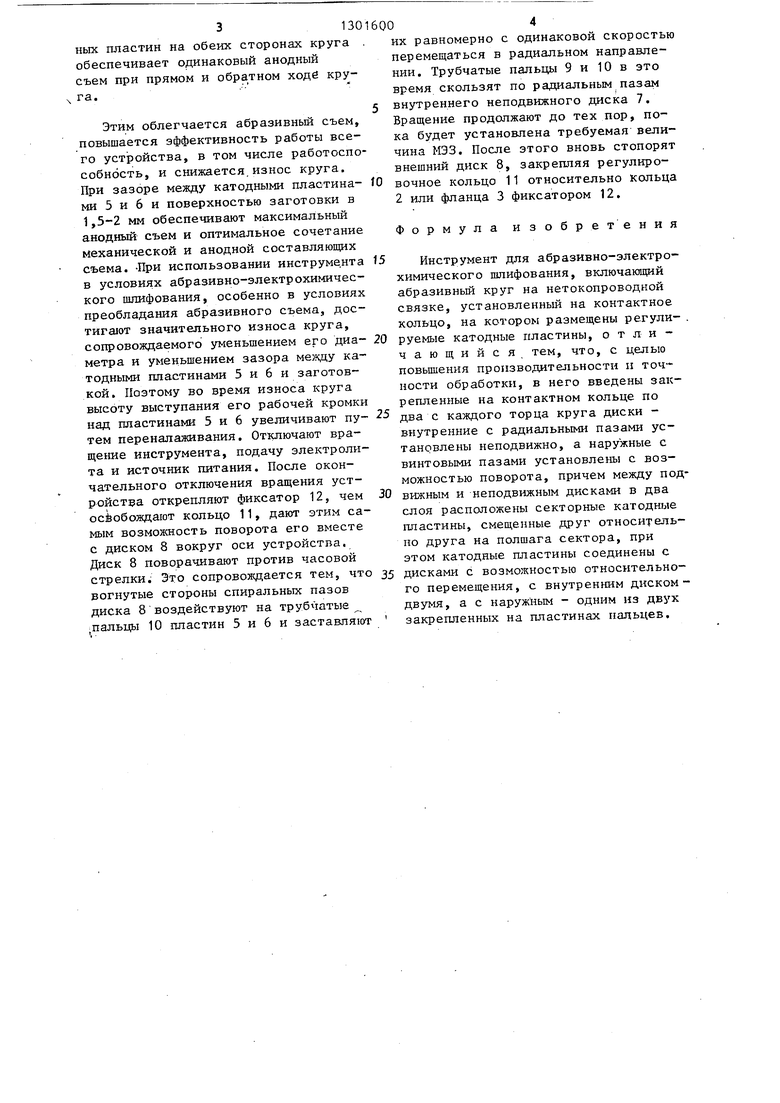

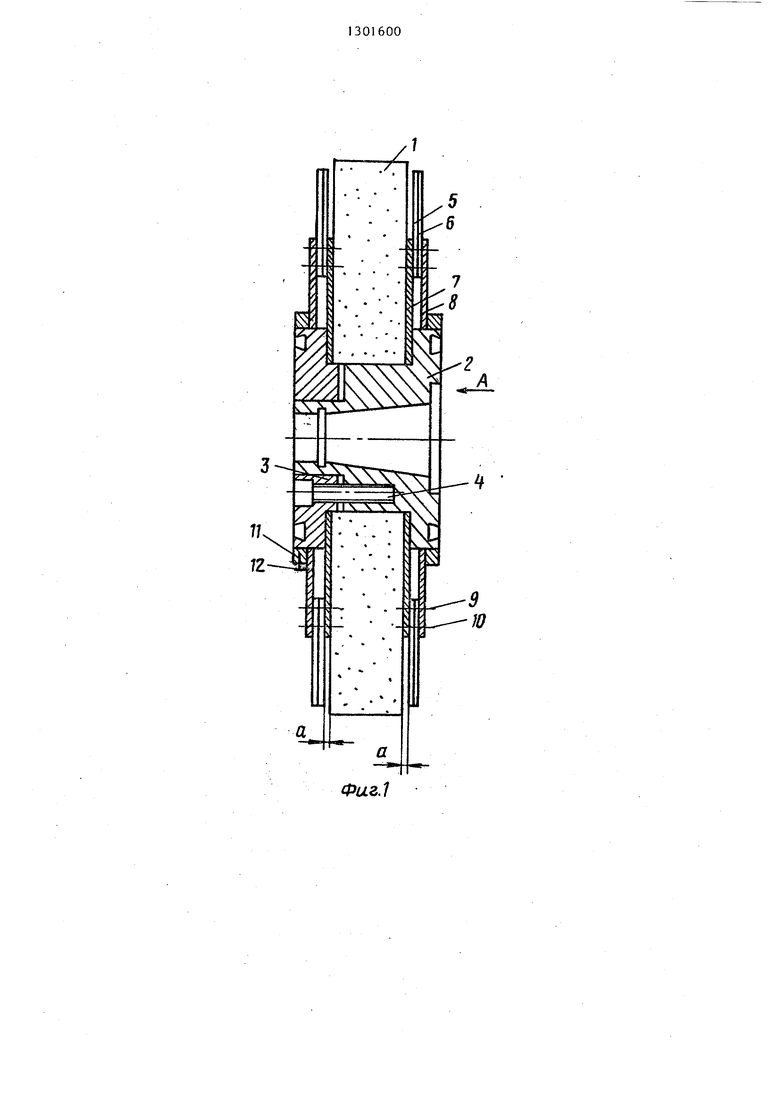

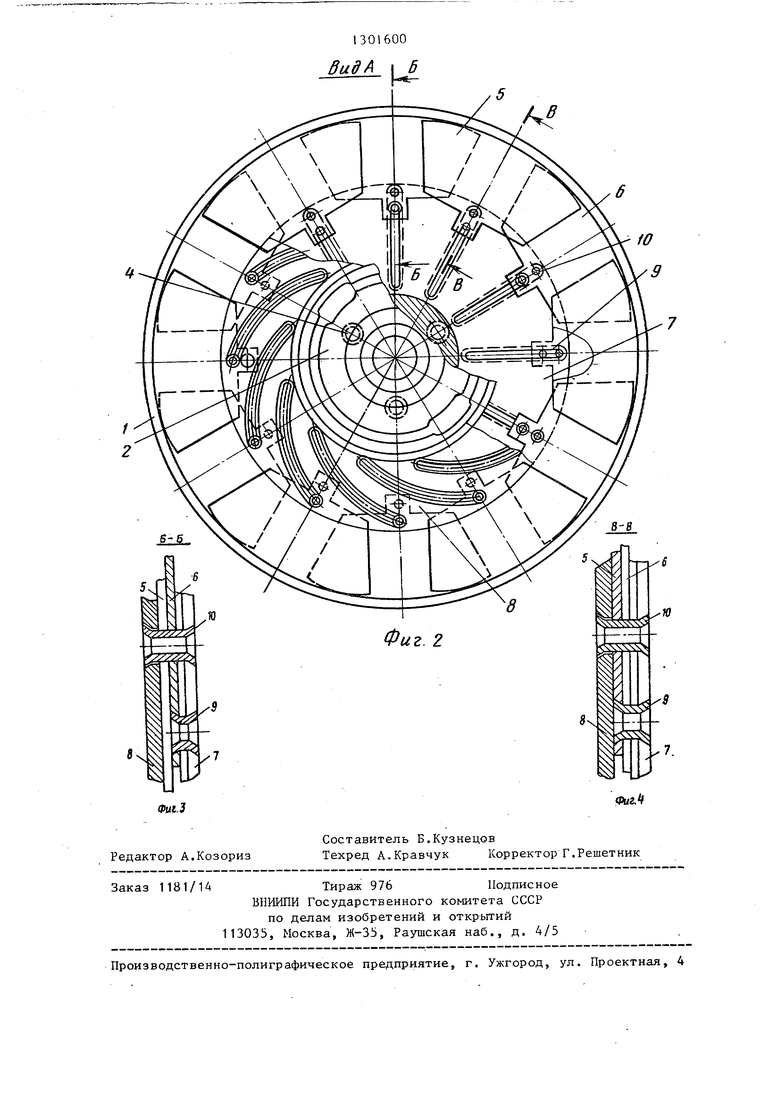

На фиг. 1 показан инструмент, разрез; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг„ 2; на фиг. 4 - разрез В-В на фиг. 2.

Инструмент представляет собой аб- разивньш или алмазный на нетокопро- водной связке круг 1, установленный на контактном кольце 2 и закрепленный на нем посредством фланца 3 и винтов 4. Контактное кольцо 2 вместе с фланцем 3 и винтами 4 представляет собой стандартную планшайбу, служащую для размещения шлифовальных кругов .на серийных станках, имеет кольцевые канавки для балансировочных грузов и коническое посадочное отверстие. С каждой из сторон круга 1 равномерно в два ряда расположены внутренние 5 и внешние 6 катодные пластины, причем

30

так, что между боковыми поверхностями круга 1 и боковыми плоскостями, внутренних катодных пластин 5 имеется зазор а 1,5-2,5 мм, а относительно друг друга ряд внутренних катодных пластин 5 и ряд внешних катод- 35 ника питания ных пластин 6 смещены на половину шага. Катодные пластины 5 и 6 выполнены в виде секторов, рабочая поверхность которых ограничена другой с , Инструменту в соответствии с наз- радиусом, равным половине среднеариф- 40 наченными режимами придают вращательИнструмент размещают в шпинделе кругло- и плоскошлифовального станков и снабжают токоподводом с коллектором и меднографитовыми щетками. При обработке на круглошлифовальном станке подвод технологического тока к заготовке также осуществляют через вращающееся токоподводящее устройство. На плоскошлифовальном станке то- коподвод к заготовке осуществляют посредством клеммы и прижимного устройства. Отрицательный полюс исто подсоединяют к токопод- воду инструмента, а положительный - к заготовке.

метической величины исходного и минимально допустимого для работы в режиме абразивного шлифования диаметров круга 1. Для обеспечения заданного положения катодных пластин 5 и 6 они установлены между внутренним неподвижным диском 7 и внешним вьшол- ненным с возможностью поворота диском 8. Внутренний неподвижный диск 7, прилегающий к боковой поверхности круга 1 и обеспечивающий своей толщиной величину зазора q закреплен : вместе с кругом 1 на контактном кольце 2 и выполнен с радиальными паза

ми, в которые с некоторым зазором введены и развальцованы заподлицо с его внутренней стороны, например, трубчатые пальцы 9 и 10, запрессованные в отверстиях нижней части катод,

Ш

15

20

25

30

35 ника питания Инструменту в соответствии с наз- 40 наченными режимами придают вращатель2

ных пластин 5 и 6 так, что последние имеют возможность только радиального перемещения вдоль пазов внутреннего диска 7. Внешний диск 8 снабжен винтовыми пазами, в которые введены с некоторым зазором и развальцованы с его внешней стороны только одни из пар пальцев - пальцы 10, таким образом, что диск 8 имеет возможность свободного поворота вокруг оси контактного кольца 2 или 3 в пределах, определяемых длиной винтовых пазов. Дпя удобства настроечного регулирования положения катодных пластин 5 и 6 внешний диск 8 снабжен регулировочным кольцом 11, а последнее - фиксатором 12, входящим в отверстия на наружной поверхности контактного кольца 2 или фланца 3.

Использование инструмента в процессе обработки осуществляют следующим образом.

Инструмент размещают в шпинделе кругло- и плоскошлифовального станков и снабжают токоподводом с коллектором и меднографитовыми щетками. При обработке на круглошлифовальном станке подвод технологического тока к заготовке также осуществляют через вращающееся токоподводящее устройство. На плоскошлифовальном станке то- коподвод к заготовке осуществляют посредством клеммы и прижимного устройства. Отрицательный полюс исто подсоединяют к токопод- воду инструмента, а положительный - к заготовке.

5 0

ное и возвратно-поступательное движения, в зону обработки и в пространство между катодными пластинами 5 и 6 и боковыми поверхностями круга 1 подают электролит. Круг 1 подводят к заготовке, после чего он осу- р-ествляет абразивный съем. Наличием гарантированного, достаточного для анодного растворения зазора между катодными пластинами 5 и 6 и заготовкой, а также наличием электролита в пространстве с обеих сторон круга 1 между его боковой поверхностью и катодными пластинами 5 и 6 обеспечи- 5 вают обширную зону для работы устройства в режиме, а при использовании алмазного круга на нетокопроводной связке - в режиме алмазно-электрохимического шлифования. Наличие катодных пластин на обеих сторонах круга обеспечивает одинаковый анодный съем при прямом и обратном ходб круга.

Этим облегчается абразивный съем,

повышается эффективность работы всего устройства, в том числе работоспособность, и снижается,износ круга. При зазоре между катодными пластина- ми 5 и 6 и поверхностью заготовки в 1,5-2 мм обеспечивают максимальный анодный съем и оптимальное сочетание механической и анодной составляющих съема. -При использовании инструмента в условиях абразивно-электрохимического шлифования, особенно в условиях преобладания абразивного съема, достигают значительного износа круга, сопровождаемого уменьшением его диа- метра и уменьшением зазора между катодными пластинами 5 и 6 и заготовкой. Поэтому во время износа круга высоту выступания его рабочей кромки над пластинами 5 и 6 увеличивают пу- тем переналаживания. Отключают вращение инструмента, подачу электролита и источник питания. После окончательного отключения вращения устройства открепляют фиксатор 12, чем освобождают кольцо 11, дают этим самым возмолшость поворота его вместе с диском 8 вокруг оси устройства. Диск 8 поворачивают против часовой стрелки. Это сопровождается тем, что вогнутые стороны спиральных пазов диска 8 воздействуют на трубчатые пальцы 10 пластин 5 и 6 и заставляют

их равномерно с одинаковой скоростью перемещаться в радиальном направлении. Трубчатые пальцы 9 и 10 в это время скользят по радиальным пазам внутреннего неподвижного диска 7. Вращение продолжают до тех пор, пока будет установлена требуемая величина МЭЗ. После этого вновь стопорят внешний диск 8, закрепляя регулировочное кольцо 11 относительно кольца 2 или фланца 3 фиксатором 12.

Формула изобретения

Инструмент для абразивно-электрохимического шлифования, включающий абразивный круг на нетокопроводной связке, установленный на контактное кольцо, на котором размещены регули- руемые катодные пластины, отличающийся тем, что, с целью повьш1ения производительности и точности обработки, в него введены закрепленные на контактном кольце по два с каждого торца круга диски - внутренние с радиальными пазами установлены неподвижно, а наружные с винтовыми пазами установлены с возможностью поворота, причем между подвижным и неподвижным дисками в два слоя расположены секторные катодные пластины, смещенные друг относительно друга на полшага сектора, при этом катодные пластины соединены с дисками с возможностью относительного перемещения, с внутренним диском двумя, а с наружным - одним из двух закрепленных на пластинах пальцев.

Фаг./

в ид А

.

W

ю

Фм.З

Редактор А.Козориз

Фиг.(

Составитель Б.Кузнецов

Техред А.КравчукКорректор Г.Решетник

1181/14

Тираж 976Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЛИФОВАЛЬНЫЙ КРУГ | 2006 |

|

RU2319600C1 |

| СПОСОБ ВИБРАЦИОННОГО ПЛОСКОГО ШЛИФОВАНИЯ | 2010 |

|

RU2449871C1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ПЛОСКОГО ШЛИФОВАНИЯ | 2010 |

|

RU2449873C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ПРИ ПЛОСКОМ ПЕРИФЕРИЙНОМ ШЛИФОВАНИИ | 2014 |

|

RU2579325C1 |

| Устройство для электрообработки | 1987 |

|

SU1523271A1 |

| УСТРОЙСТВО ДЛЯ ПЛОСКОГО ВИБРОШЛИФОВАНИЯ | 2010 |

|

RU2449874C1 |

| Комбинированный шлифовальный инструмент | 1989 |

|

SU1696290A1 |

| Устройство для электрохимического хонингования | 1980 |

|

SU946874A1 |

| СПОСОБ ПЛОСКОГО ВИБРОШЛИФОВАНИЯ | 2010 |

|

RU2449875C1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОГО ЭЛЕКТРОХИМИЧЕСКОГО И АБРАЗИВНОГО ШЛИФОВАНИЯ | 1973 |

|

SU388863A1 |

Изобретение относится к электрохимическим методам обработки, а именно к инструментам для абразивно- электрокимического штифования. Целью изобретения является повышение производительности и точности обработки. Инструмент содержит круг, установленный на контактное кольцо, и регулируемые секторные катодные пластины, расположенные с зазором от боковых поверхностей круга в два слоя и сме11(енные одна относительно другой на полшага сектора. При этом пластины установлены с каждой из сторон круга между внутренним неподвижным диском с радиальными пазами, в которые введены пары пальцев указанных пластин, и внешним установленным с возможностью поворота диском и винтовыми пазами, в которые введены по одному из пары пальцев катодных пластин. Нри настройке кдтодных плас- . тин поворачивают внешний диск, благодаря чему катодные пластины получают радиальное перемещение. 4 ил. S. (Л с 00 о о: о о

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОГО ЭЛЕКТРОХИМИЧЕСКОГО И АБРАЗИВНОГО ШЛИФОВАНИЯ | 0 |

|

SU388863A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-04-07—Публикация

1985-07-11—Подача