1

Изобретение относится к электрофизическим методам обработки и, в частности, касается способа электроэрозионной обработки.

Известны способы обработки, при которых управляют параметрами процесса по сигналу о скорости изменения среднего напряжения импульсов, приложенных между электродами 1.

Недостатком этих способов является низкое качество обрабатываемой поверхности.

Цель изобретения - повышение качества поверхности.

Указанная цель достигается тем, что сигнал на изменение параметров вырабатывают в момент уменьшения скорости падения напряжения ниже заранее установленного значения.

Преимущество предлагаемого способа состоит в возможности детектирования особого типа ненормального разряда с тем, чтобы можно было изменять параметр механической обработки, более всего способствующий возникновению этой аномалии, для устранения этой последней за счет максимального изменения условий осуществления обработки. Кроме того, этот способ позволяет комбинировать новый критерий детектирования ненормальных разрядов с другими известными критериями с

тем, чтобы можно было возникшую аномалию отличить, например, от дуги закорачивапия или загрязнения, применяемой для обработки жидкости, и изменить соответствующий параметр обработки. Другое преимущество изобретения состоит в возможности детектирования ненормальных разрядов и корректировании параметров обработки как в режиме обработки заготовки, так и в режиме окончательной отделки.

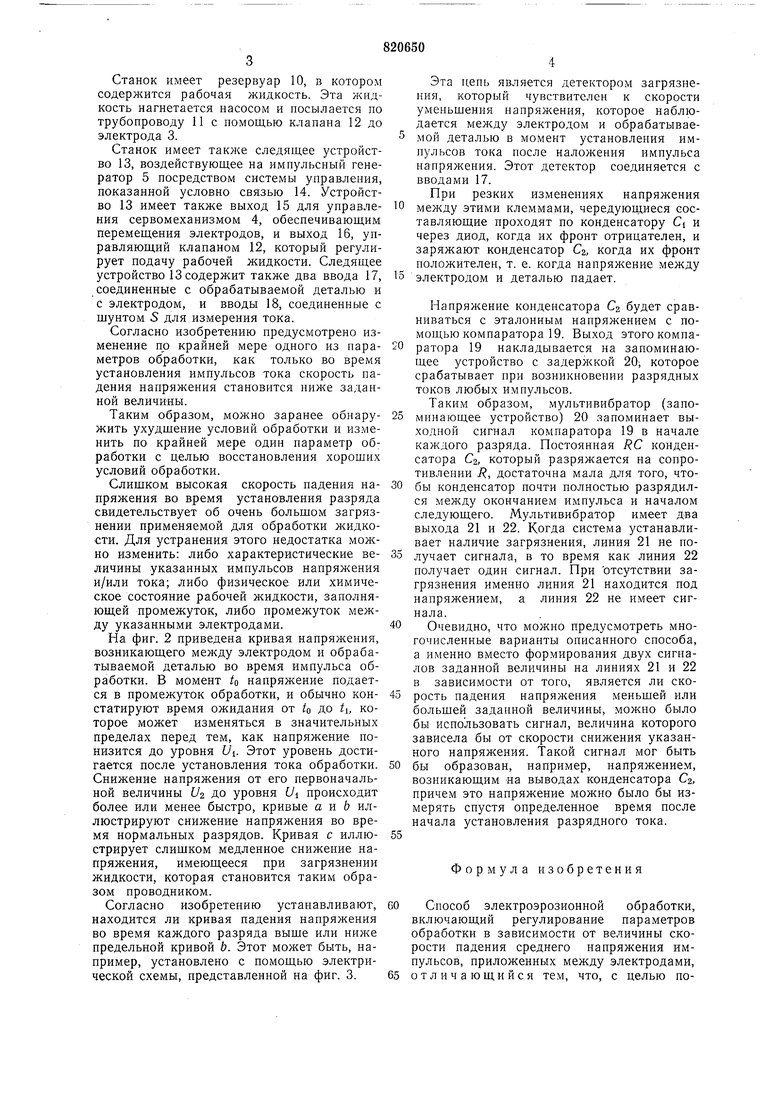

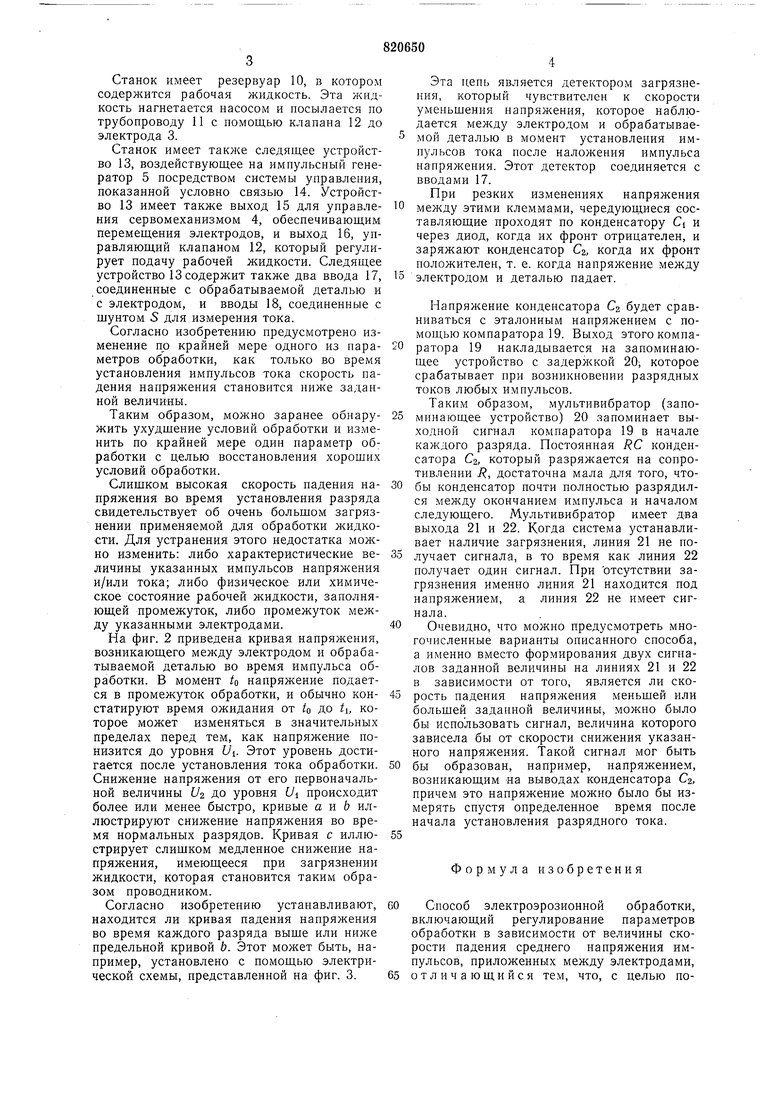

На фиг. 1 дан схематичный общий вид станка для электроэрозионной обработки; на фиг. 2 - различные возможные кривые напряжений, используемых для обработки в функции времени в период импульса обработки; на фиг. 3 - электрическая схема, позволяющая определять быстроту падения напряжения обработки во время разряда.

Станок имеет стол 1, бак, предназначенный для установки обрабатываемой детали 2. Электрод 3 может быть перемещен в направлении детали 2 сервомеханизмом 4.

Ток обработки подается импульсным генератором 5, который в основном состоит из одного или нескольких источников постоянного напряжения 6 и электронных выключателей 7 и который соединен с деталью 2 и с электродом 3 соответственно проводниками 8 и 9.

Станок имеет резервуар 10, в котором содержится рабочая жидкость. Эта жидкость нагнетается насосом и иосылается по трубоироводу 11 с помощью клапана 12 до электрода 3.

Станок имеет также следяш,ее устройство 13, воздействующее на импульсный генератор 5 посредством системы управления, показанной условно связью 14. Устройство 13 имеет также выход 15 для управления сервомеханизмом 4, обеспечивающим перемещения электродов, и выход 16, управляющий клапаном 12, который регулирует подачу рабочей жидкости. Следящее устройство 13 содержит также два ввода 17, соединенные с обрабатываемой деталью и с электродом, и вводы 18, соединенные с щунтом S для измерения тока.

Согласно изобретению предусмотрено изменение по крайней мере одного из параметров обработки, как только во время установления импульсов тока скорость падения напряжения становится ниже заданной величины.

Таким образом, можно заранее обнаружить ухудщение условий обработки и изменить по крайней мере один параметр обработки с целью восстановления хороших условий обработки.

Слищком высокая скорость падения напряжения во время установления разряда свидетельствует об очень большом загрязнении применяемой для обработки жидкости. Для устранения этого недостатка можно изменить: либо характеристические величины указанных импульсов напряжения и/или тока; либо физическое или химическое состояние рабочей жидкости, заполняющей промежуток, либо промежуток между указанными электродами.

На фиг. 2 приведена кривая напряжения, возникающего между электродом и обрабатываемой деталью во время импульса обработки. В момент ta напряжение подается в промежуток обработки, и обычно констатируют время ожидания от U до ti, которое может изменяться в значительных пределах перед тем, как напряжение понизится до уровня Ui. Этот уровень достигается после установления тока обработки. Снижение напряжения от его первоначальной величины t/2 ДО уровня Ui происходит более или менее быстро, кривые а и b иллюстрируют снижение напряжения во время нормальных разрядов. Кривая с иллюстрирует СЛИЩКОМ медленное снижение напряжения, имеющееся при загрязнении жидкости, которая становится таким образом проводником.

Согласно изобретению устанавливают, находится ли кривая падения напряжения во время каждого разряда выще или ниже предельной кривой Ь. Этот может быть, например, установлено с помощью электрической схемы, представленной на фиг. 3.

Эта цепь является детектором загрязнения, который чувствителен к скорости уменьщения напряжения, которое наблюдается меладу электродом и обрабатываемой деталью в момент установления импульсов тока после наложения импульса напряжения. Этот детектор соединяется с вводами 17.

При резких изменениях напряжения между этими клеммами, чередующиеся составляющие проходят по конденсатору Ci и через диод, когда их фронт отрицателен, и заряжают конденсатор Cz, когда их фронт положителен, т. е. когда напрял ение между электродом и деталью падает.

Напряжение конденсатора Cz будет сравниваться с эталонным напряжением с помощью компаратора 19. Выход этого компаратора 19 накладывается на запоминающее устройство с задерл кой 20, которое срабатывает при возникновении разрядных токов любых импульсов. Таким образом, мультивибратор (запоминающее устройство) 20 запоминает выходной сигнал компаратора 19 в начале каждого разряда. Постоянная RC конденсатора Cz, который разряжается на сопротивлении J, достаточна мала для того, чтобы конденсатор почти полностью разрядился между окончанием импульса и началом следующего. Мультивибратор имеет два выхода 21 и 22. Когда система устанавливает наличие загрязнения, линия 21 не получает сигнала, в то время как линия 22 получает один сигнал. При отсутствии загрязнения именно линия 21 находится под напряжением, а линия 22 не имеет сигнала.

Очевидно, что предусмотреть многочисленные варианты описанного способа, а именно вместо формирования двух сигналов заданной величины на линиях 21 и 22 в зависимости от того, является ли скорость падения напряжения меньщей или больщей заданной величины, можно было бы использовать сигнал, величина которого зависела бы от скорости снижения указанного напрялсения. Такой сигнал мог быть

бы образован, например, напряжением, возникающим на выводах конденсатора Cz, причем это напряжение можно было бы измерять спустя определенное время после начала установления разрядного тока.

Формула изобретения

Способ электроэрозионной обработки, включающий регулирование параметров обработки в зависимости от величины скорости падения среднего напряжения импульсов, приложенных между электродами,

отличающийся тем, что, с целью повышения качества обрабатываемой поверхности, сигнал на изменение параметров вырабатывают в момент уменьшения скорости падения напряжения ниже заранее установленного значения.

Источники информации, принятые во внимание ;при экспертизе 1. Лившиц А. Л. и др. Основы экстремального регулирования электроимпульсных станков, ЭНИМС, 1962, с. 75-78.

г

и t,

С,

/7

- С

i.i:

Авторы

Даты

1981-04-07—Публикация

1972-03-22—Подача