Изобретение относится к станкостроению, в частности к управлению процессом обработки на электроэрозионных вырезных станках.

Известен способ, реализованный в устройстве управления процессом обработки на электроэрозионном вырезном станке с подключением отрицательного полюса генератора импульсов технологического тока к верхнему и нижнему токоподводам и контролем импульсов тока на участке проволочного электрода-инструмента между токоподводами (режущий участок), при котором измеряют разность и сумму токов, протекающих во время каждого разряда по кабелям, подключенным к верхнему и нижнему токоподводам, и определяют отношение указанной разности к сумме. Это соотношение должно непрерывно изменяться в определенных пределах, причем знаменатель (сумма токов) учитывает толщину детали, т.е. расстояние между токоподводами. Для измерения токов к каждому токоподводу используют трансформаторы, обмотки которых соответственно включаются встречно и согласно. При этом на выходных обмотках формируются сигналы (i1-i2) и (i1 + i2), которые поступают на реверсивный счетчик, на выходе которого с помощью делителя частоты получают искомый сигнал  . Значительное уменьшение предела изменения этого соотношения или его постоянство в течение определенного времени сигнализирует о локализации разряда и предстоящем обрыве проволоки. При этом необходимо снижать энергию, подаваемую в межэлектродный промежуток, до устранения локализации разряда.

. Значительное уменьшение предела изменения этого соотношения или его постоянство в течение определенного времени сигнализирует о локализации разряда и предстоящем обрыве проволоки. При этом необходимо снижать энергию, подаваемую в межэлектродный промежуток, до устранения локализации разряда.

Недостатком известного способа является сложность и низкая надежность измерения используемого сигнала с помощью большого количества аппаратуры (трансформаторы, реверсивный счетчик, делитель частоты). Другим недостатком является значительная инерционность используемого сигнала, вызванная применением трансформаторов в измерительной схеме. Это может приводить к запаздыванию с регулированием энергии при локализации разряда и обрыву проволоки.

Обрывы проволоки, возникающие в результате локализации разрядов, снижают производительность станка, так как увеличивают вспомогательное время на возврат в начало обработки, заправку проволоки и проходы вдоль прорезанного паза до места обрыва.

Цель изобретения защита проволоки от обрывов и повышение производительности станка.

Указанная цель достигается тем, что по способу управления процессом обработки на электроэрозионном вырезном станке с подключением отрицательного полюса генератора к верхнему и нижнему токоподводам электрода-проволоки, а его положительного полюса к обрабатываемой детали, содержащему контроль импульсов напряжения или тока на участке проволоки между токоподводами и регулирование энергии в межэлектродном промежутке, контролируют чередование полярности импульсов напряжения или тока на участке проволоки между токоподводами и при нарушении чередования полярности этих импульсов, которое выражается в следовании импульсов одной полярности в течение заданного интервала времени, снижают энергию импульсов генератора и/или уменьшают рабочую подачу.

Принципиальным отличием предлагаемого способа является то, что контролируют не соотношение разности и суммы токов, протекающих через токоподводы к режущему участку проволоки, а чередование полярности импульсов, нарушение которого в виде следования импульсов одной полярности в течение заданного интервала времени характеризует локализацию импульсов, и снижают выделяемую на электродах энергию.

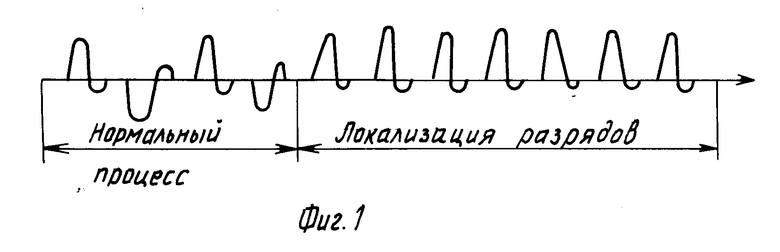

В процессе электроэрозионного вырезания импульсные разряды, результатом действия которых является съем материала с электродов, мигрируют вдоль режущего участка проволоки. В зависимости от места возникновения разрядов измеряется амплитуда и полярность импульсов напряжения, снимаемых с токоподводов, поскольку каждый импульс представляет собой алгебраическую разность импульсов, возникающих из-за протекания разрядного тока от детали через эрозионный промежуток к верхнему токоподводу и нижнему токоподводу, соединенным с отрицательным полюсом генератора. Полярность импульсов определяет место прохождения разрядов верхняя или нижняя часть заготовки по толщине. Осциллографирование с запоминанием показывает, что во время нормального процесса импульсы или их серии одной полярности чередуются с импульсами или сериями импульсов другой полярности.

Процесс резания осуществляется послойно, т.е. после "обегания" разрядами всей толщины заготовки величина эрозионного промежутка между проволокой и заготовкой увеличивается на величину (  1) hл, где hл глубина единичной эрозионной лунки, и регулятор подачи выдает команду на сближение электродов. Условием такого послойного процесса является равномерное распределение разрядов по толщине заготовки, т.е. количество разрядов, приходящихся на верхнюю и нижнюю части заготовки (по толщине), одинаковое. Коэффициент использования импульсов (доля разрядных импульсов от генерируемых) при вырезании обычно не превышает 80% т.е. при нормальном процессе измеренное количество импульсов одинаковой полярности в течение заданного интервала не превышает 40% причем импульсы разной полярности чередуются.

1) hл, где hл глубина единичной эрозионной лунки, и регулятор подачи выдает команду на сближение электродов. Условием такого послойного процесса является равномерное распределение разрядов по толщине заготовки, т.е. количество разрядов, приходящихся на верхнюю и нижнюю части заготовки (по толщине), одинаковое. Коэффициент использования импульсов (доля разрядных импульсов от генерируемых) при вырезании обычно не превышает 80% т.е. при нормальном процессе измеренное количество импульсов одинаковой полярности в течение заданного интервала не превышает 40% причем импульсы разной полярности чередуются.

При локализации разрядов, предшествующей обрыву, чередование импульсов разной полярности прекращается, т.е. импульсы одной полярности следуют один за другим (при этом их амплитуда примерно одинакова). Если в течение заданного времени количество этих импульсов превысит теоретический максимум, т.е. 50% это свидетельствует о локализации.

Минимальный интервал времени контроля чередования полярности импульсов, необходимый для установления локализации разрядов, совпадает с временем эрозирования одного слоя после обегания разрядами всей толщины заготовки. При толщине заготовки 250 мм и реализуемых для нее режимов (порядка 4 мкм Rа), глубина слоя не превышает 25 мкм. Требуемое количество разрядов порядка 1000, что свидетельствует при частоте генератора 22 кГц интервалу времени 45 мс.

Эти данные могут быть подсчитаны по формуле

Dл K1 ˙W1/3, где Dл диаметр лунки, мкм;

W энергия импульса, мкДж;

К1 коэффициент, зависящий от материала электродов и состава рабочей среды (см. Серия библиотека станочника. Б.Н. Бирюков. Электрофизические и электрохимические методы размерной обработки. М. Машиностроение, 1981, с. 14-15).

Верхний предел заданного интервала времени, в течение которого можно допустить нарушение чередования полярности импульсов напряжения или тока на режущем участке проволоки, иначе говоря, допустить локализацию разрядов, определяется диаметром и прочностью проволочного инструмента, так как нам необходимо предотвратить его разрыв. Согласно нашим данным и данным других исследователей, разрыв проволоки происходит за 40-700 мс в зависимости от ее диаметра.

Таким образом, минимальный заданный интервал времени, в течение которого можно допустить нарушение чередования полярности импульсов, зависит от толщины детали и может быть приблизительно подсчитан в каждом конкретном случае. Однако, более целесообразно выбрать интервал времени, заведомо превышающий интервал "обегания" разрядами максимальной толщины заготовки, например 50 мс, что перекрывает диапазон толщины заготовок до величины более 250 мм, но обеспечивает неразрывность проволоки диаметром 0,15-0,3 мм, так как для ее разрыва необходимо 100-700 мс.

Уменьшение вводимой в эрозионный промежуток энергии, осуществляемое, например, посредством уменьшения амплитуды и/или частоты следования импульсов, снижает опасность обрыва проволоки за счет уменьшения локального теплового воздействия на нее, а увеличение паузы между импульсами или группами импульсов дополнительно приводит к рассредоточению разрядов вдоль проволоки. Уменьшение выделяемой энергии возможно также путем разведения электродов со скоростью, превышающей скорость рабочей подачи. При этом увеличивается межэлектродный зазор, улучшается доступ рабочей жидкости и локализация разрядов устраняется.

Анализ существенных отличий показал, что отличительные признаки предлагаемого способа в других технических решениях аналогичного назначения не обнаружены.

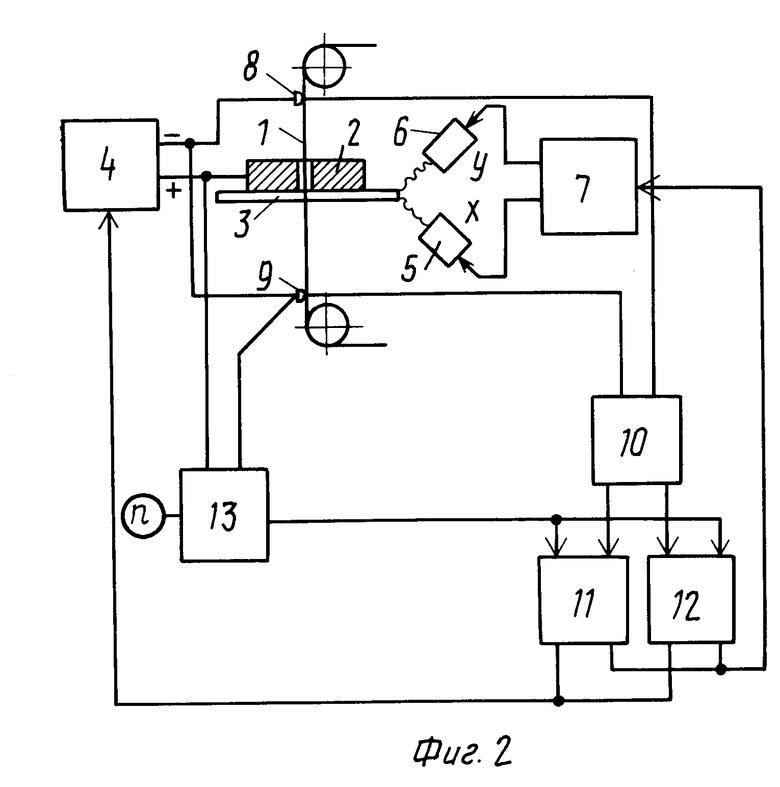

На фиг. 1 показаны импульсы на режущем участке проволочного электрода-инструмента (между токоподводами); на фиг.2 блок-схема устройства для осуществления предлагаемого способа.

К проволочному электроду-инструменту 1 и детали 2, закрепленной на рабочем столе 3, подключены генератор 4 импульсов технологического тока. Двигатели 5 и 6 соединены с устройством относительного перемещения электродов и выходами устройства 7 ЧПУ. Токоподводы 8 и 9 связаны с входом устройства 10 выделения импульсов одинаковой полярности. Выходы этого устройства соединены с измерительными блоками 11 и 12 выделения непрерывной последовательности импульсов одинаковой полярности и регулирования энергии. Другие входы блоков 11 и 12 подключены к выходам блока 13 уставки количества разрядных импульсов, вход которого соединен с межэлектродным промежутком. Выходы блоков 11 и 12 подключены к водам УЧПУ 7 и генератора 4 импульсов технологического тока.

Нормальный технологический процесс резания характеризуют разнополярные чередующиеся импульсы (см. фиг.1), а импульсы одинаковой полярности, следующие непрерывно, характеризуют локализацию разрядов.

При осуществлении предложенного способа разряды импульсного тока возникают между электродом-проволокой 1 и деталью 2 за счет генерации импульсного напряжения генератором 4 импульсов технологического тока и перемещения стола 3 с деталью двигателями 5 и 6, которые управляются сигналами УЧПУ. При этом от токоподводов 8 и 9 сигнал поступает в устройство 10 выделения импульсов одинаковой полярности, которое передает импульсы одной полярности в блок 11, а другой в блок 12. Эти блоки измеряют только количество непрерывно следующих импульсов. Как только импульсы одной полярности перемежаются импульсами другой полярности, цикл измерения возобновляется сначала. Блок 13 задает допускаемое количество разрядных импульсов, одной полярности, следующих подряд, которое соответствует заданному интервалу времени возможного нарушения чередования полярности импульсов. Допускаемое число импульсов "n" устанавливается оператором. Это блок может фиксировать разрядные импульсы не только по напряжению на электродах, но и по импульсам тока или по импульсам напряжения на режущем участке проволоки, поскольку последние возникают только при протекании тока через эрозионный промежуток.

Если количество следующих подряд импульсов одной полярности превышает количество, задаваемое блоком 13, с блоков 11 или 12 поступает сигнал в генератор 4 на уменьшение амплитуды и/или частоты следования импульсов технологического тока, а также сигнал в УЧПУ 7 для снижения скорости подачи проволочного инструмента.

При ликвидации локализации разрядов количество импульсов одной полярности, поступающих подряд в блоки 11 или 12, уменьшается и становится меньше уровня, задаваемого блоком 13. При этом сигналы, поступающие от блоков 11 и 12 на вход генератора и УЧПУ, блокируются, и процесс нормальной обработки детали возобновляется.

Экономический эффект от использования способа в виде повышения производительности и точности обработки детали, а также повышение надежности станка за счет устранения обрывов проволочного инструмента обеспечивается измерением и поддержанием количества следующих подряд импульсов тока от одной полярности менее 50% общего числа разрядных импульсов в течение заданного времени.

В соответствии с предлагаемым способом производилась экспериментальная обработка на станке модели ЛФ96ФЗ. В качестве электрода-инструмента использовалась латунная проволока диаметром 0,15 мм и 0,3 мм. Обработка производилась на образцах из стали 45. Скорость резания измерялась при движении электрода-проволоки по одной координате на длине прорезания 100 мм. Измерения производились при максимальной нагрузке на электрод-проволоку и регулировании энергии, вводимой в межэлектродный промежуток, за счет контроля чередования полярности импульсов на участке проволочного инструмента между токоподводами.

Допускаемый интервал времени следования импульсов одной полярности без снижения нагрузки на проволоку был выбран 50 мс. Для сравнения проводились измерения скорости резания на тех же режимах с контролем энергии, вводимой в межэлектродный промежуток, за счет измерения отношения разности токов, протекающих по кабелям к верхнему и нижнему токоподводам, к их сумме. В этом случае контроль чередования полярности импульсов отсутствовал.

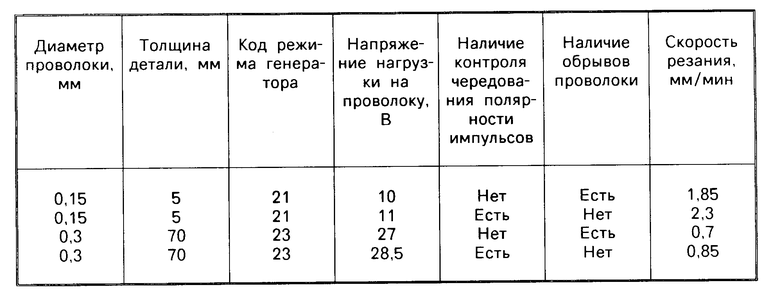

Результаты экспериментальной обработки представлены в таблице.

Из таблицы видно, что использование в качестве сигнала для регулирования энергии в межэлектродном промежутке чередования полярности импульсов на участке проволоки в зоне обработки устраняет обрывы проволоки и увеличивает производительность до 24%

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБРАБОТКИ ДЕТАЛИ НА ЭЛЕКТРОЭРОЗИОННОМ ВЫРЕЗНОМ СТАНКЕ | 2014 |

|

RU2596934C2 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ТОКОМ ПРИ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКЕ | 1993 |

|

RU2074067C1 |

| Способ электроэрозионной обработки | 1976 |

|

SU687707A1 |

| Источник технологического тока | 1977 |

|

SU733220A1 |

| Способ управления электроэрозионной обработкой детали на автоматизированном вырезном станке с системой ЧПУ | 2015 |

|

RU2629575C2 |

| Способ электроэрозионного изготовления вырубных штампов | 1978 |

|

SU774891A1 |

| Способ электроэрозионной обработки непрофилированным электродом-инструментом | 1990 |

|

SU1779495A1 |

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ СЛОЖНОФАСОННЫХ ПОВЕРХНОСТЕЙ ПРОВОЛОЧНЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ | 1992 |

|

RU2014184C1 |

| Рабочая жидкость для электроэрозионного вырезания электродом-проволокой | 1979 |

|

SU776838A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ВЕЛИЧИНЫ МЕЖЭЛЕКТРОДНОГО ПРОМЕЖУТКА ПРИ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКЕ12 | 1964 |

|

SU165962A1 |

Использование: в системах управления электроэрозионных вырезных станков. Сущность изобретения: отрицательный полюс генератора 4 подключают к верхнему и нижнему токоподводам 8, 9 электрода - проволоки 1, положительный - к обрабатываемой детали 2. Осуществляют контроль чередования полярности импульсов напряжения или тока на участке проволоки между токоподводами и при нарушении чередования полярности этих импульсов, которое выражается в следовании импульсов одной полярности в течение заданного интервала времени, снижают энергию импульсов генератора и/или уменьшают рабочую подачу. 2 ил., 1 табл.

СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБРАБОТКИ НА ЭЛЕКТРОЭРОЗИОННОМ ВЫРЕЗНОМ СТАНКЕ с подключением отрицательного полюса генератора импульсов к верхнему и нижнему токоподводам электрода-проволоки, а его положительного полюса к обрабатываемой детали, включающий контроль рабочих импульсов напряжения или тока на участке проволоки между токоподводами и регулирование энергии в межэлектродном промежутке, отличающийся тем, что контролируют чередование полярности импульсов напряжения или тока на участке электрода-проволоки между токоподводами и при нарушении чередования полярности этих импульсов, которое выражается в следовании импульсов одной полярности в течение заданного интервала времени, снижают энергию импульсов генератора и/или уменьшают рабочую подачу.

| Зерноочистительная машина | 1960 |

|

SU136975A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-05-10—Публикация

1992-02-24—Подача