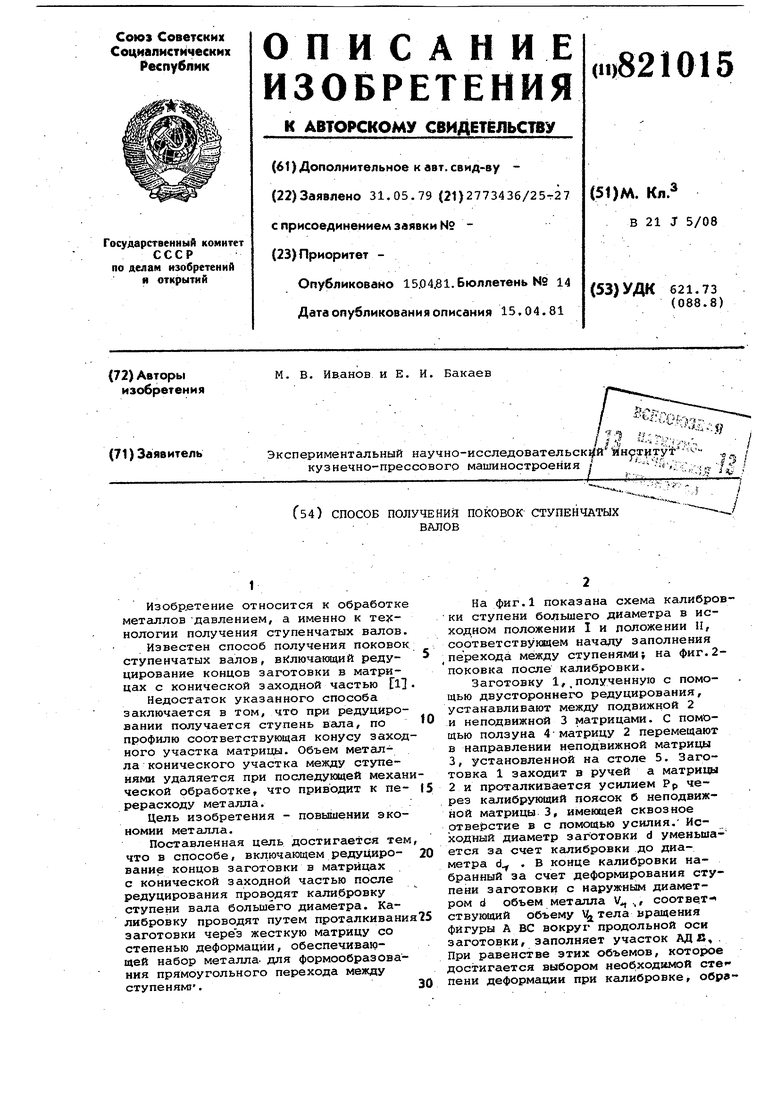

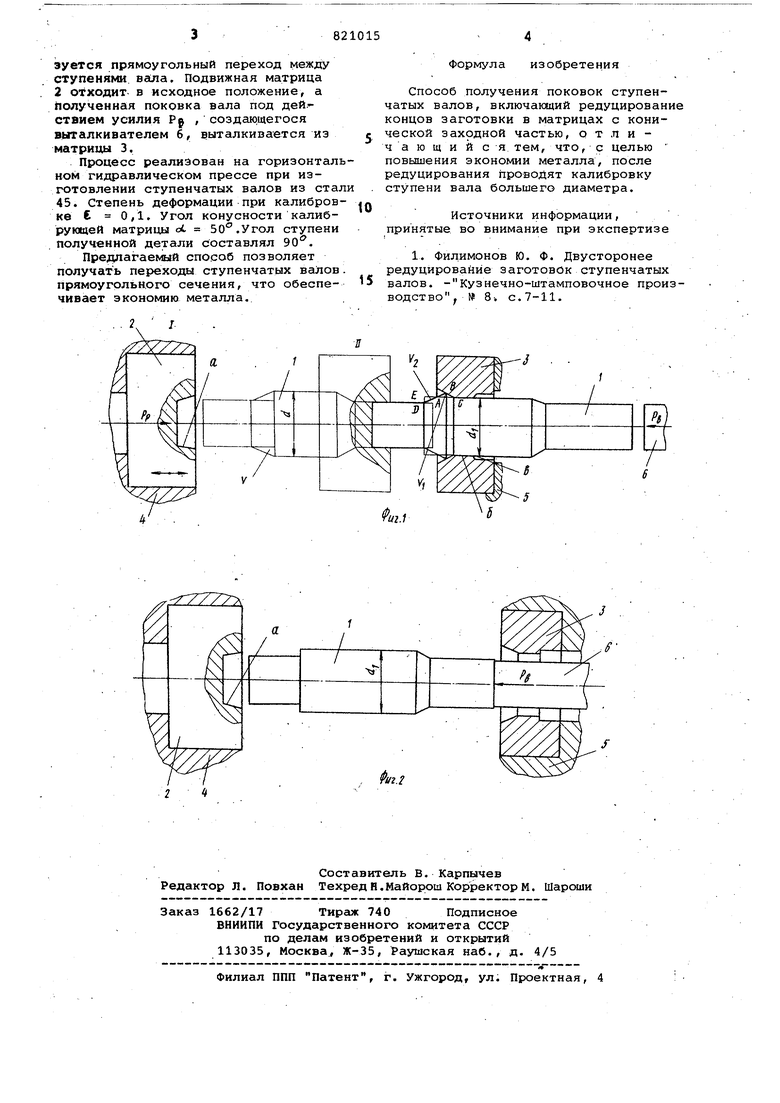

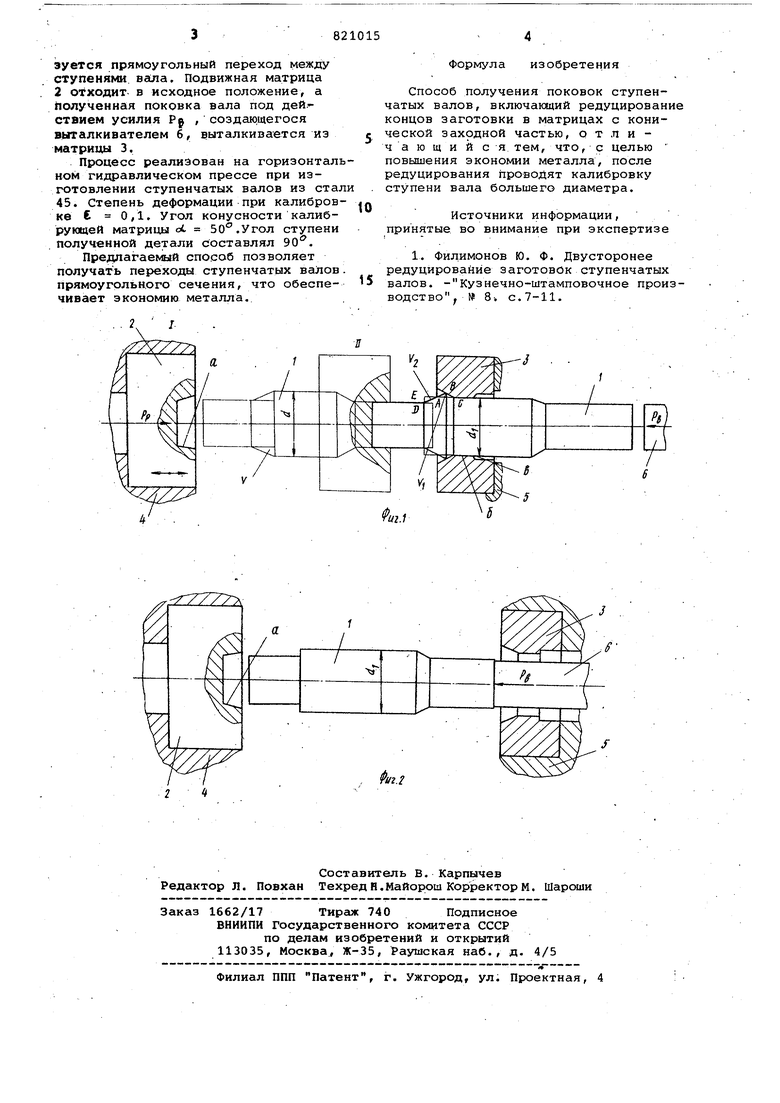

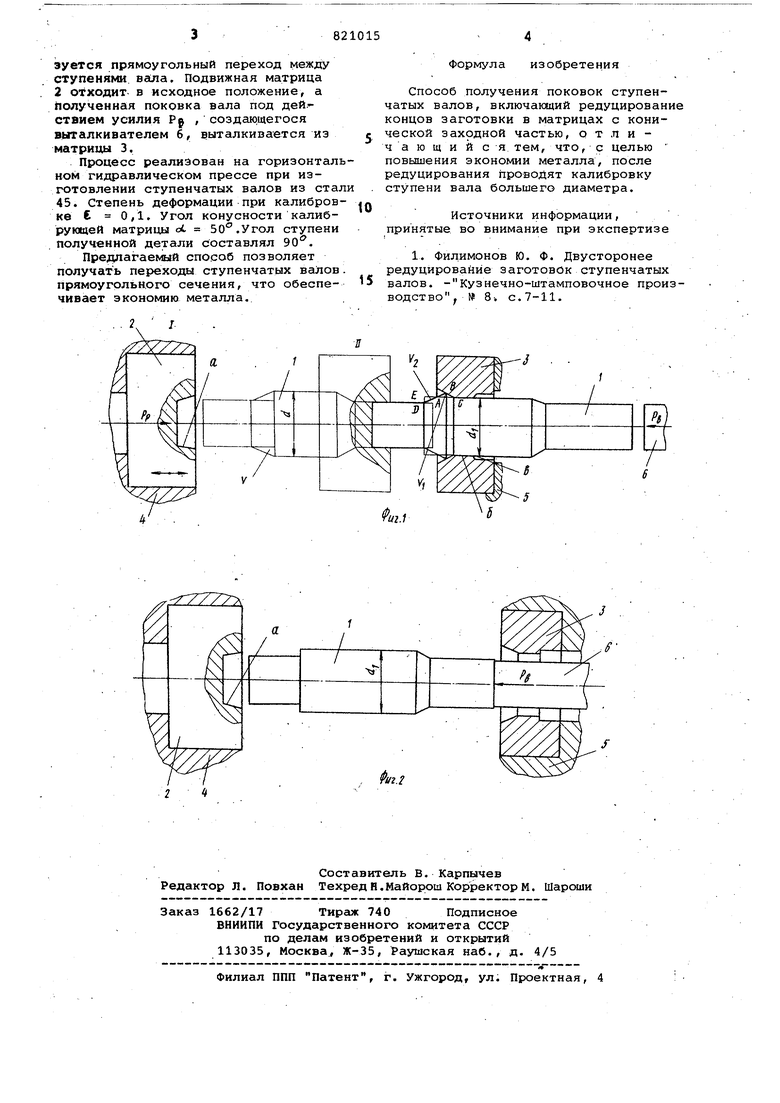

Изобр,етение относится к обработк металлов -давлением, а именно к технологии получения ступенчатых валов Известен способ получения поково ступенчатых валов, включающий редуцирование концов заготовки в матрицах с конической заходной частью И Недостаток указанного способа заключается в том, что при редуцировании получается ступень вгша, по профилю соответствующая конусу заход ного участка матрицы. Объем металла конического участка между ступенями удаляется при последукадей механ ческой обработке, что приводит к перерасходу металла. Цель изобретения - повышении экономии металла. Поставленная цель достигается те что в способе, включающем редуЦирование концов заготовки в матрицах . с конической заходной частью после редуцирования проводят калибровку ступени вала большего диаметра. Калибровку проводят путем проталкивани заготовки через жесткую матрицу со степенью деформации, обеспечивающей набор металла, для формообразования прямоугольного перехода между ступеням . На фиг.1 показана схема калибровки ступени большего диаметра в исходном положении I и положении И, соответствукадем началу заполнения перехода между ступенямиj на фиг.2поковка после калибровки. Заготовку 1,.полученную с помощью двустороннего редуцирования, устанавливают между подвижной 2 и неподвижной 3 матрицами. С помощью ползуна 4 матрицу 2 перемещают в направлении неподвижной матрицы 3, установленной на столе 5. Заготовка 1 заходит в ручей а матрицы 2 и проталкивается усилием Рр через калибрующий поясок б неподвижной матрицы 3, имеющей сквозное отверстие в с помощью усилия. Исходный диаметр заготовки d уменьшается за счет калибровки до диаметра d . В конце калибровки набранный за счет деформирования ступени заготовки с наружным диаметром d объем металла V .,, соответ ствующий объему тела вращения фигуры А ВО вокруг продольной оси заготовки, заполняет участок АД и. При равенстве этих объемов, которое достигается выбором неое5ходимой ста пени деформации при калибровке, обрэзуется прямоугольный переход между ступенями вала. Подвижная матрица 2 отходит в исходное положение, а полученная поковка вала под дей,стаием усилия Рр , создающегося выталкивателем 6, выталкивается из матрицы 3. Процесс реализован на горизонтал ном гидравлическом прессе при изготовлении ступенчатых валов из ста 45. Степень деформации при калибров ке 6 0,1. Угол конусности калибрующей матрицы oi. 50.У гол ступени полученной детали составлял 90. Предлагаемый способ позволяет получать переходы ступенчатых ваЛов прямоугольного сечения, что обеспечивает экономию металла. Формула изобретения Способ получения поковок ступенчатых валов, включающий редуцирование концов заготовки в матрицах с конической заходной частью, отличающийся тем, что, с целью повышения экономии металла, после редуцирования проводят калибровку ступени вала большего диаметра. Источники информации, принятые во внимание при экспертизе 1. Филимонов Ю. Ф. Двусторонее редуцирование заготовок ступенчатых валов. - Кузнечно-штамповочное произ№ 8-. с.7-11. водство

. . 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2002 |

|

RU2220808C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2009 |

|

RU2393937C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2020 |

|

RU2759281C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2000 |

|

RU2175277C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ ЗАКЛЕПОК | 1996 |

|

RU2107574C1 |

| СПОСОБ ГИДРОПРЕССОВАНИЯ ТОЧНЫХ ПРОФИЛЕЙ ИЗ СПЛАВОВ ЦВЕТНЫХ И БЛАГОРОДНЫХ МЕТАЛЛОВ | 1995 |

|

RU2084304C1 |

| Способ поперечно-винтовой прокатки полых профильных заготовок | 1979 |

|

SU776728A1 |

| Устройство для изготовления полых,преимущественно составных деталей с наружными и внутренними профилированными кольцевыми утолщениями | 1982 |

|

SU1097421A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСКОЛОЧНОЙ ОБОЛОЧКИ КОРПУСА СНАРЯДА | 2016 |

|

RU2632726C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

Г7777

, Фиг.2

Авторы

Даты

1981-04-15—Публикация

1979-05-31—Подача