1

Изобретение о№йсйтсй к обработке металлов давлением, а точнее к производству полых профильных sarofoBOK, законцовки с одной или двух сторон большой длины со значительными перепадами диаметров (1,5+3,0 раза).

Изобретение наиболее эффективно может быть использовано при производстве заготовок роликов рольгангов, пластинчатых питателей и других аналогичных дет;алей, имеющих длинные законцовки диаметрами в 1,5-3 раза меньшими, чем диаметр тела средней части детали. Такого вида заготовки обычно изготавливаются ковкой или сваркой. При использований кОваной заготовки из-за значительных припусков большое количество металла удаляется в виде стружки. Сварная заготовка иЗготМвливается путем приварки кованой или литой цапфы к Предварительно подготовленной механической обработкой средней части. В этом случае требуется большой объем механической обработки и сварки. Минимальной трудоемкости при этих требованиях соответствует процесс прокатки.

Известен способ поперечно-винтовой прокатки полых профильных заготовок, включающий в себя последовательное деформирование круглой заготовки валками с образованием нескольких участков различного профиля и одновременным приложением к переднему по направлению прокатки концу заготовки усилия натяжеНия, причем после формирования каждого участка с заданным профилем валки разводят и заготовку перемещают в направлении, противоположном направлению прокатки 1.

Недостатком известного способа является то, что он не обеспечивает получения

10 тОчной толщины стенки, так как прокатка осуществляется без оправки, получения тонкостенной заготовки с законцовками со значительным перепадом диаметра, так как при глубоком редуцировании заготовка

15 теряет устойчивость, а также получения точных геометрических размеров из-заискривления конца заготовки.

Известен способ поперечно-винтовой проКатки полых профильных заготовок с приложением усилия подпора при редуцировании заготовки 2.

Недостаток этого способа прокатки сплошных и полых профильных заготовок заключается в том, что применение его не

25 обеспечивает значительного уменьшення диаметра при прокатке тонкостенных заготовок, так как заготовка теряет устойчивость. Другим недостатком известного способа является то, что применение его Не

30 обеспечивает получения требуемой толЩйны стенки, так как прокатка ведется без оправки.

Цель изобретения является повышение качества и расширение технологических возможностей.

Редуцирование заготовки осуш,ествляют за несколько этапов на ступенчатой перемеш,аемой оправке, причем перед редуцированием оправку и заготовку перемешают во встречном направлении до разметеПИЯ ступени оправки с большим диаметром во внутренней части заготовки, поданной в зону редуцирования, а на последующих этапах последовательно осуществляют обработу участков заготовки на ступенях оправки с меньшими диаметрами.

Такое выполнение способа поперечновинтовой прокатки полых профильных заготовок обеспечит получение высокоточных тонкостенных заготовок с законцовками большой длины, значительными перепадами диаметра и требуемой толщины стенки.

Законцовка получается путем редуцирования конца заготовки за несколько проходов на ступенчатой оправке. Величина редуцирования за проход определяется исходя из условия исключения потери устойчивости редуцируемого конца заготовки. Требуемая величина стенки законцовки получается за счет установления необходимого зазора между валками и соответствующей ступенью оправки.

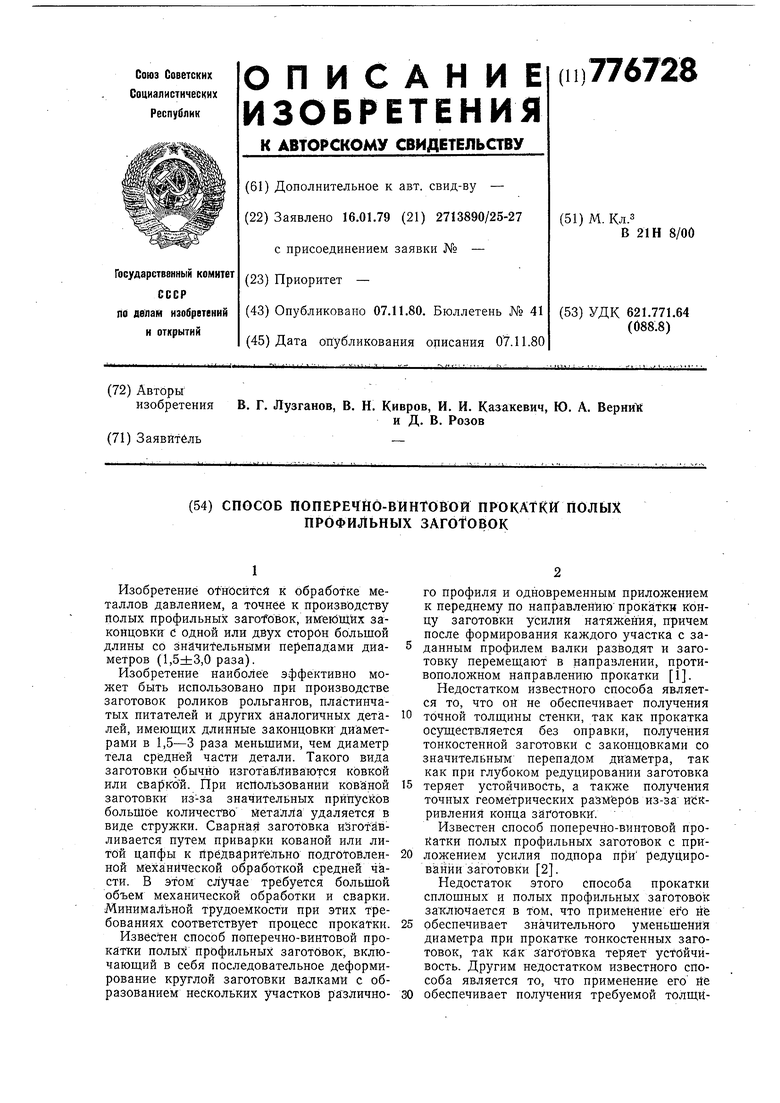

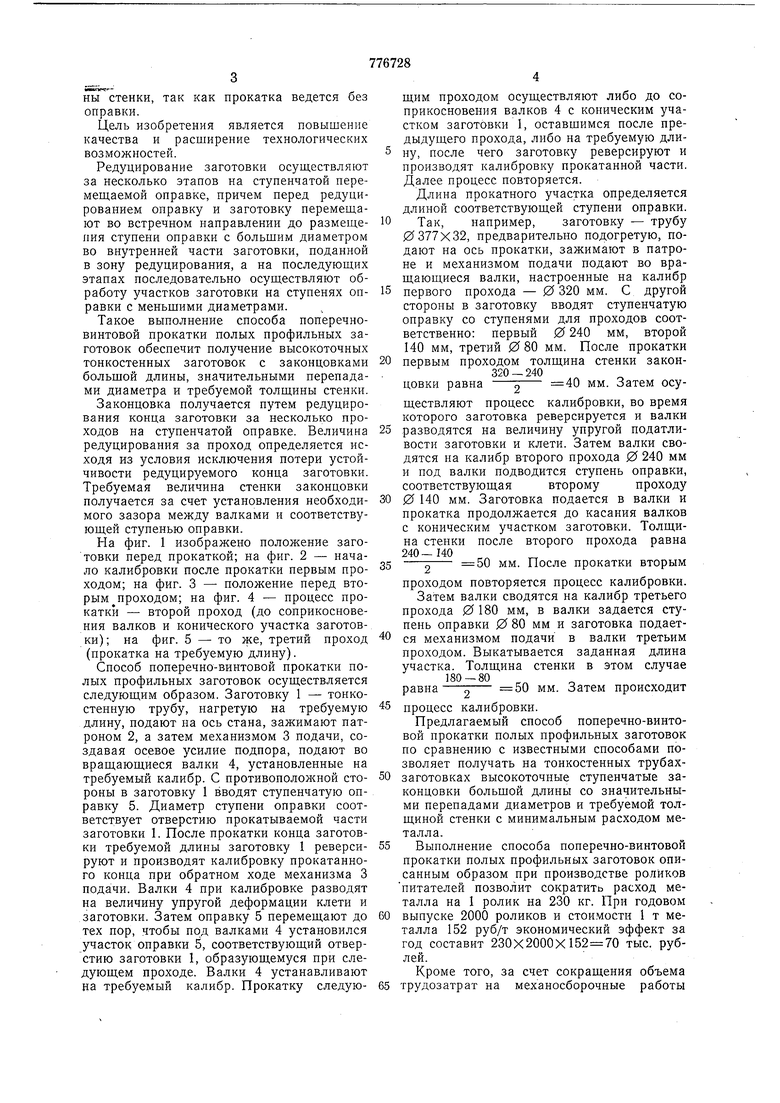

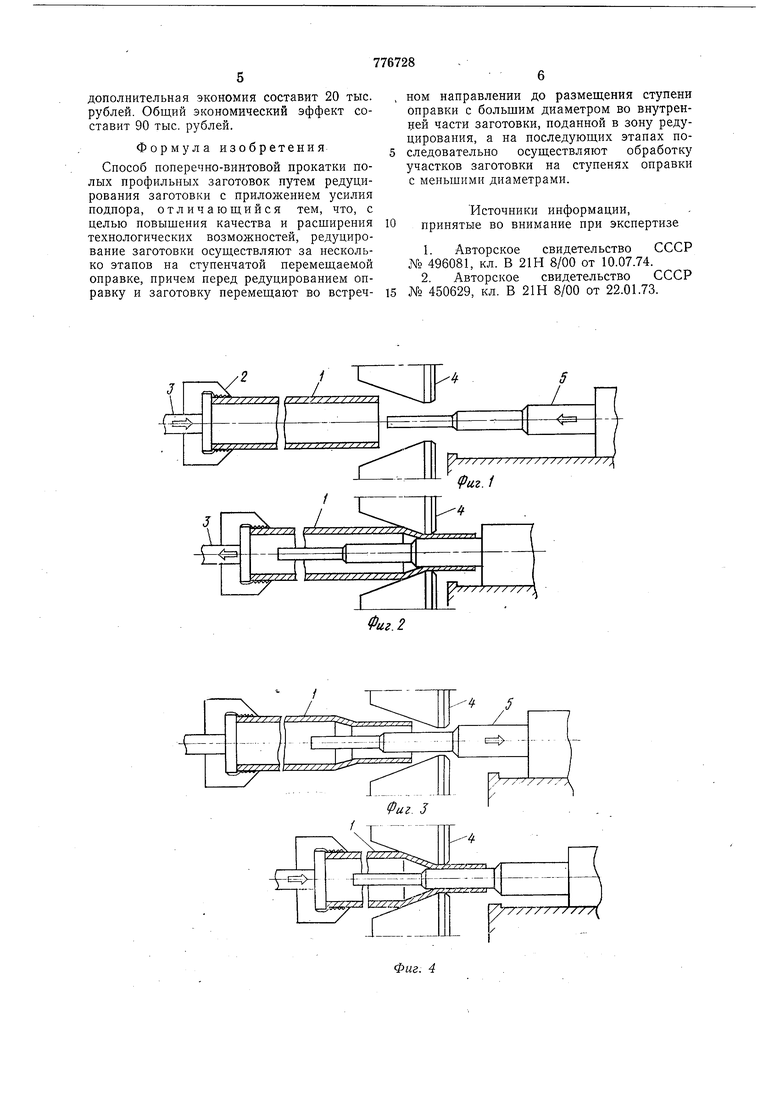

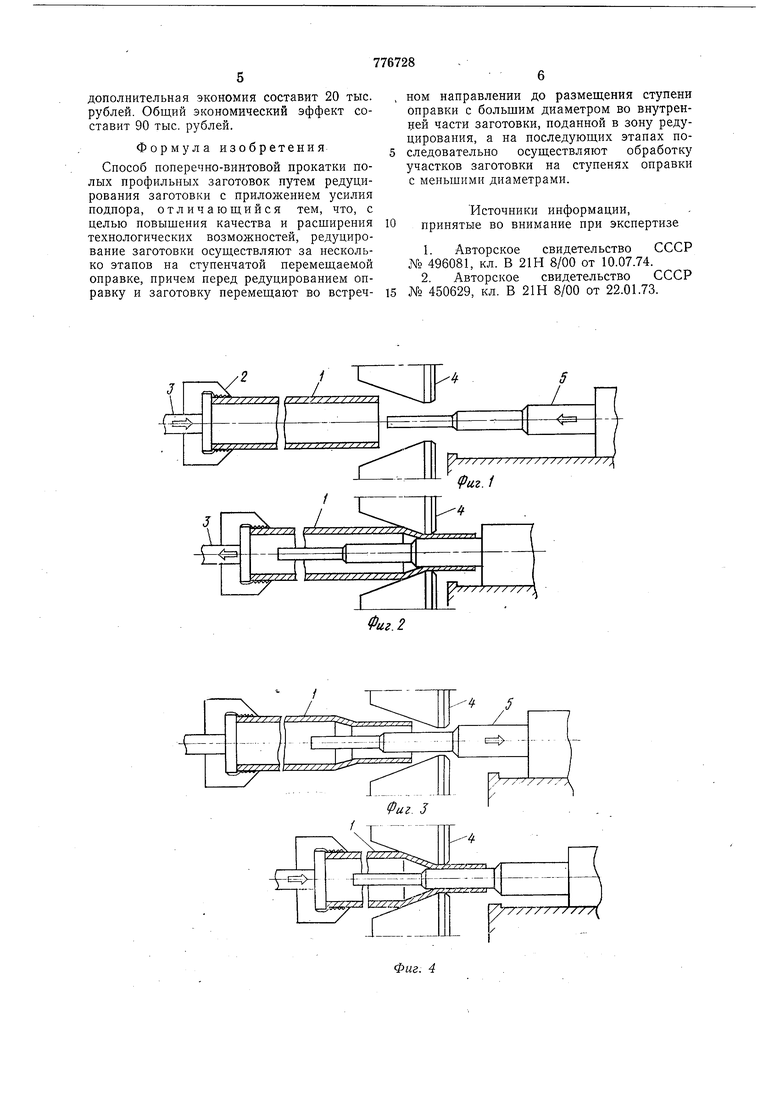

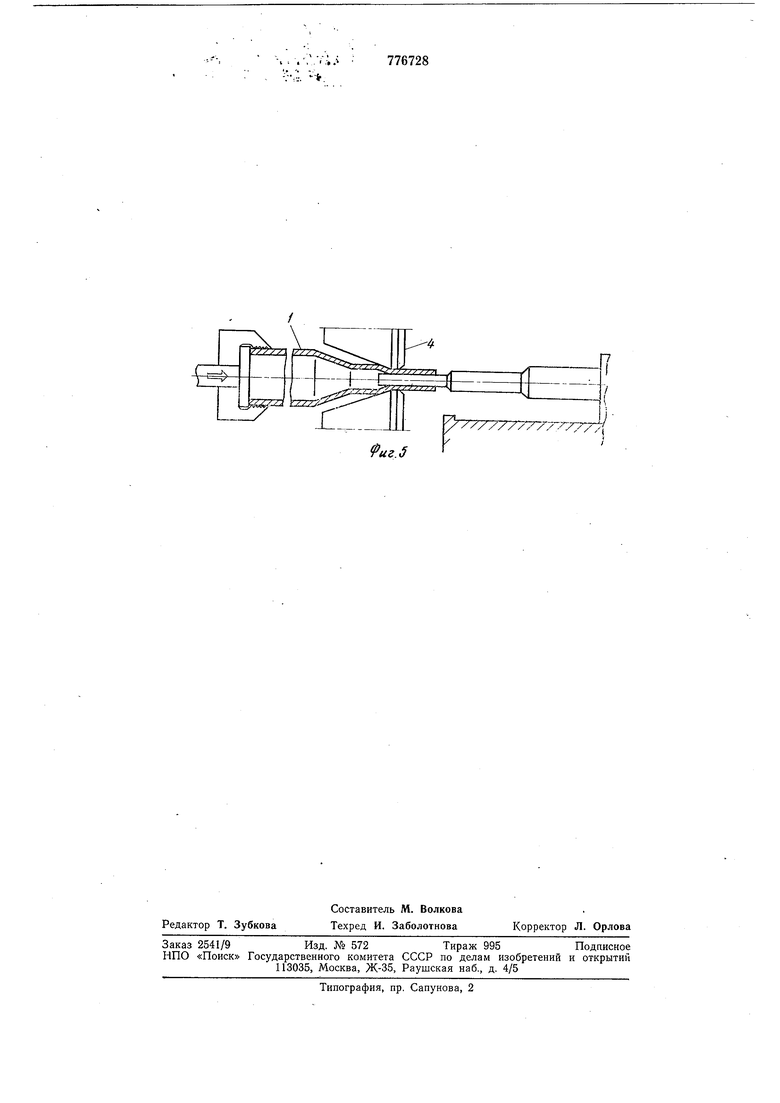

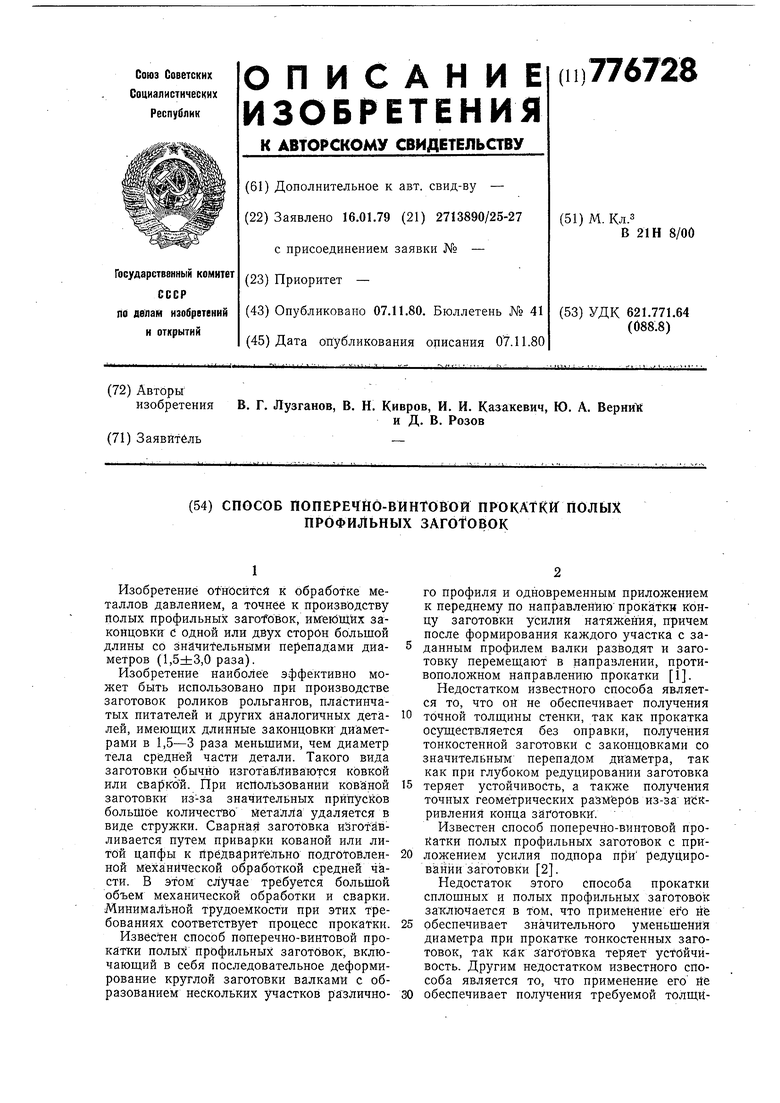

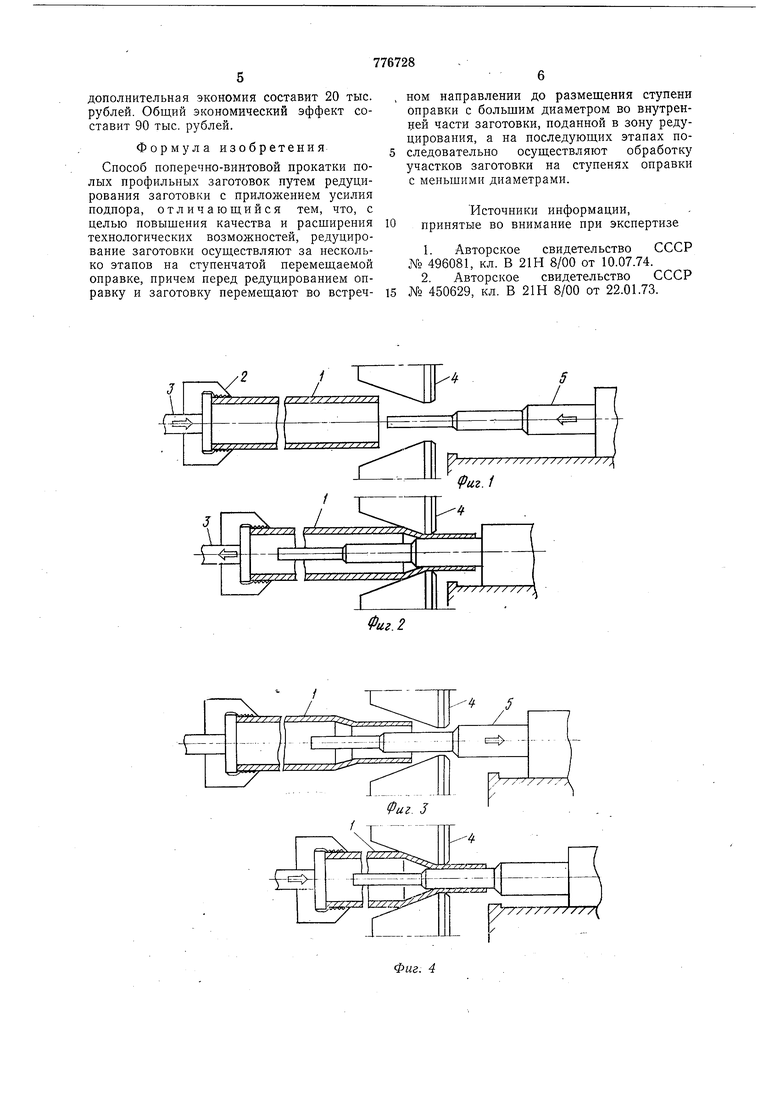

На фиг. 1 изображено положение заготовки перед прокаткой; на фиг. 2 - начало калибровки после прокатки первым проходом; на фиг. 3 - положение перед вторым проходом; на фиг. 4 - процесс прокатки - второй проход (до соприкосновения валков и конического участка заготовки); на фиг. 5 - то же, третий проход (прокатка на требуемую длину).

Способ поперечно-винтовой прокатки полых профильных заготовок осуществляется следующим образом. Заготовку 1 - тонкостенную трубу, нагретую на требуемую длину, подают па ось стана, зажимают патроном 2, а затем механизмом 3 подачи, создавая осевое усилие подпора, подают во вращающиеся валки 4, установленные на требуемый калибр. С противоположной стоРОНЫ в заготовку 1 вводят ступенчатую оправку 5. Диаметр ступени оправки соответствует отверстию прокатываемой части заготовки 1. После прокатки конца заготовки требуемой длины заготовку 1 реверсируют и производят калибровку прокатанного конца при обратном ходе механизма 3 подачи. Валки 4 при калибровке разводят на величину упругой деформации клети и заготовки. Затем оправку 5 перемещают до тех пор, чтобы под валками 4 установился участок оправки 5, соответствующий отверстию заготовки 1, образующемуся при следующем проходе. Валки 4 устанавливают на требуемый калибр. Прокатку следующим проходом осуществляют либо до соприкосновения валков 4 с коническим участком заготовки 1, оставшимся после предыдущего прохода, либо на требуемую длину, после чего заготовку реверсируют и производят калибровку прокатанной части. Далее процесс повторяется.

Длина прокатного участка определяется длиной соответствующей ступени оправки.

Так, например, заготовку - трубу 0377x32, предварительно подогретую, подают на ось прокатки, зажимают в патроне и механизмом подачи подают во вращающиеся валки, настроенные на калибр первого прохода - 0320 мм. С другой стороны в заготовку вводят ступенчатую оправку со ступенями для проходов соответственно: первый 0 240 мм, второй 140 мм, третий 080 мм. После прокатки первым проходом толщина стенки закон320 - 240

цовки равна 5 40 мм. Затем осуществляют процесс калибровки, во время которого заготовка реверсируется и валки разводятся на величину упругой податливости заготовки и клети. Затем валки сводятся на калибр второго прохода 0 240 мм и под валки подводится ступень оправки, соответствующая второму проходу 0 140 мм. Заготовка подается в валки и прокатка продолжается до касания валков с коническим участком заготовки. Толщина стенки после второго прохода равна 240-140 50 мм. После прокатки вторым

проходом повторяется процесс калибровки. Затем валки сводятся на калибр третьего прохода 0 180 мм, в валки задается ступень оправки 0 80 мм и заготовка подается механизмом подачи в валки третьим проходом. Выкатывается заданная длина участка. Толщина стенки в этом случае

180 - 80 равна5 50 мм. Затем происходит

процесс калибровки.

Предлагаемый способ поперечно-винтовой прокатки полых профильных заготовок по сравнению с известными способами позволяет получать на тонкостенных трубахзаготовках высокоточные ступенчатые законцовки большой длины со значительными перепадами диаметров и требуемой толщиной стенки с минимальным расходом металла.

Выполнение способа поперечно-винтовой прокатки полых профильных заготовок описанным образом при производстве роликов питателей позволит сократить расход металла на 1 ролик на 230 кг. При годовом выпуске 2000 роликов и стоимости 1 т металла 152 руб/т экономический эффект за год составит 230X2000X152 70 тыс. рублей.

Кроме того, за счет сокращения объема трудозатрат на механосборочные работы

дополнительная экономия составит 20 тыс. рублей. Общий экономический эффект составит 90 тыс. рублей.

Формула изобретения

Способ поперечно-винтовой прокатки полых профильных заготовок путем редуцирования заготовки с приложением усилия подпора, отличающийся тем, что, с целью повышения качества и расширения технологических возможностей, редуцирование заготовки осуществляют за несколько этапов на ступенчатой перемещаемой оправке, причем перед редуцированием оправку и заготовку перемещают во встречном направлении до размещения ступени оправки с большим диаметром во внутренней части заготовки, поданной в зону редуцирования, а на последующих этапах последовательно осуществляют обработку участков заготовки на ступенях оправки с меньшими диаметрами.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 496081, кл. В 21Н 8/00 от 10.07.74.

2.Авторское свидетельство СССР № 450629, кл. В 21Н 8/00 от 22.01.73.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки сплошных и полых профильных заготовок | 1974 |

|

SU496081A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШТУЧНЫХ ПОЛЫХ ПРОФИЛИРОВАННЫХ ЗАГОТОВОК | 1990 |

|

RU2039622C1 |

| Инструмент для поперечно-винтовой прокатки штучных коротких полых тел вращения | 1978 |

|

SU768526A1 |

| СПОСОБ ПРОИЗВОДСТВА ГИЛЬЗ НА СТАНЕ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2008 |

|

RU2378062C1 |

| Способ производства гильз на косовалковом стане | 1989 |

|

SU1650316A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2012 |

|

RU2489221C1 |

| Технологический инструмент стана винтовой прокатки | 1988 |

|

SU1666237A1 |

| СПОСОБ РАСКАТКИ ГИЛЬЗ | 2006 |

|

RU2320433C2 |

| Технологический инструмент для продольной прокатки труб | 1983 |

|

SU1110507A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ПЕРЕМЕННОГО СЕЧЕНИЯ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ ПОДГРУППЫ ТИТАНА И СПЛАВОВ НА ИХ ОСНОВЕ | 2013 |

|

RU2529257C1 |

J Г

Г

Авторы

Даты

1980-11-07—Публикация

1979-01-16—Подача