1

Изобретение относится к машиностроению и предназначено для работы вибрационного бункерного загрузочного устройства как технологической машины в автоматическом режиме, совмещающей непрерывный процесс вибротранспортирования с технологической обработкой деталей в среде технической жидкости.

Известно вибрационное устрюйство, содержащее виброщуп с пальцем, связанным через зубчатую передачу с рукояткой автотрансформатора jlj .

Недостатком такого устройства является большая погрешность в регулировании амплитуды из-за нежесткой кинематической связи виброщупа с рукояткоЯ автотрансформатора.

Известно вибрационное устройство, состоодее из шуита, перекрыва1бв|его часть магнитного потока Создаваемого электромагнитом, связанньт с соленоидом .

Недостаток устройства заключается в невозможности точной стабилизации амплитуды колебаний чаши при изменении м&ссы заготовок.

Известно также вибрационное устройство, содержащее чашу, вибропривод с пультом управления и датчик аилплитуды

Основным недостатком этого устройства является низкое качество стабилизации режима вибротранспортирования.

Цель изобретения - улучшение стабилизации режима вибротранспортирования.

0

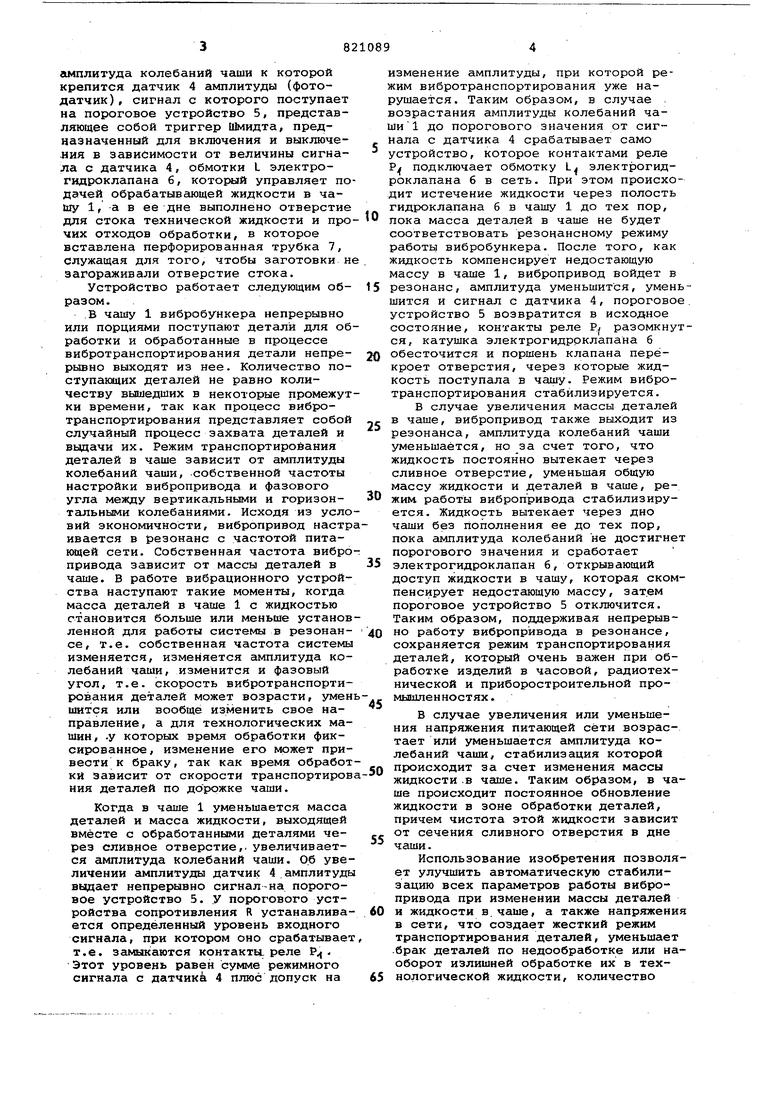

Цель достигается тем, что устройство снабжено электрогидроклапаном с обмоткой и пороговым элементом, а в дне чаши выполнено отверстие, в которое встроена перфорированная

5 трубка, причем выход датчика амплитуды соединен со входом порогового элемента, выход которого соединен с обмоткой электрогидроклапана.

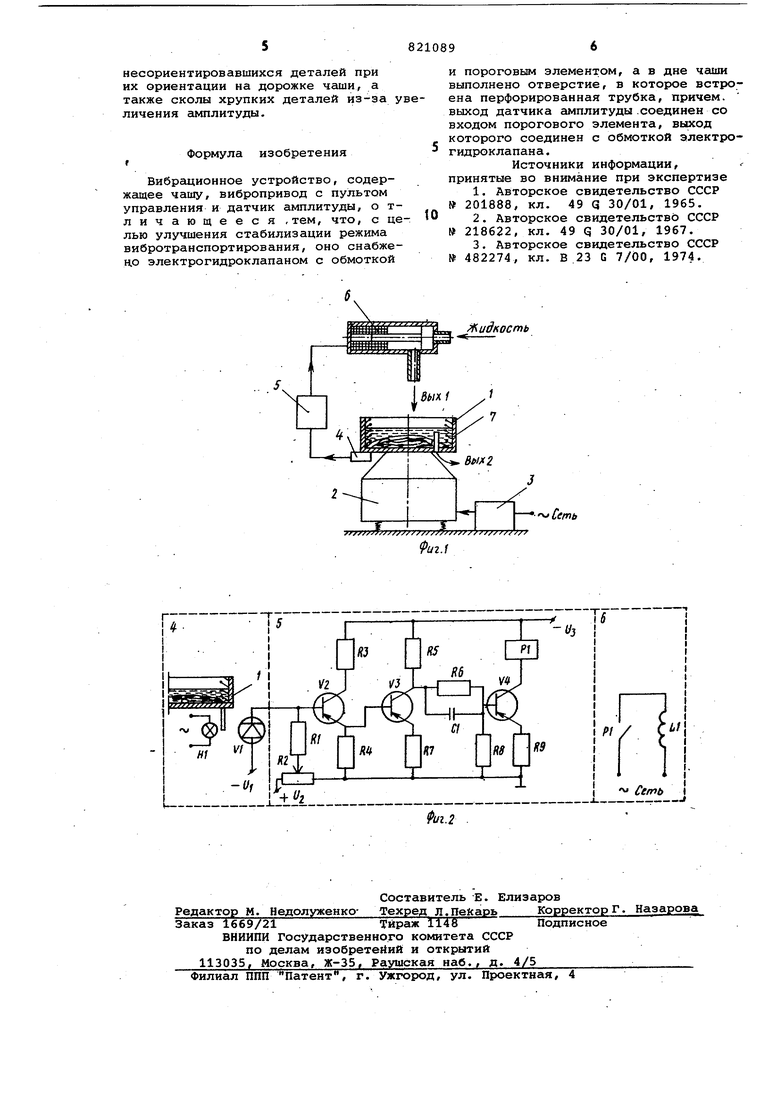

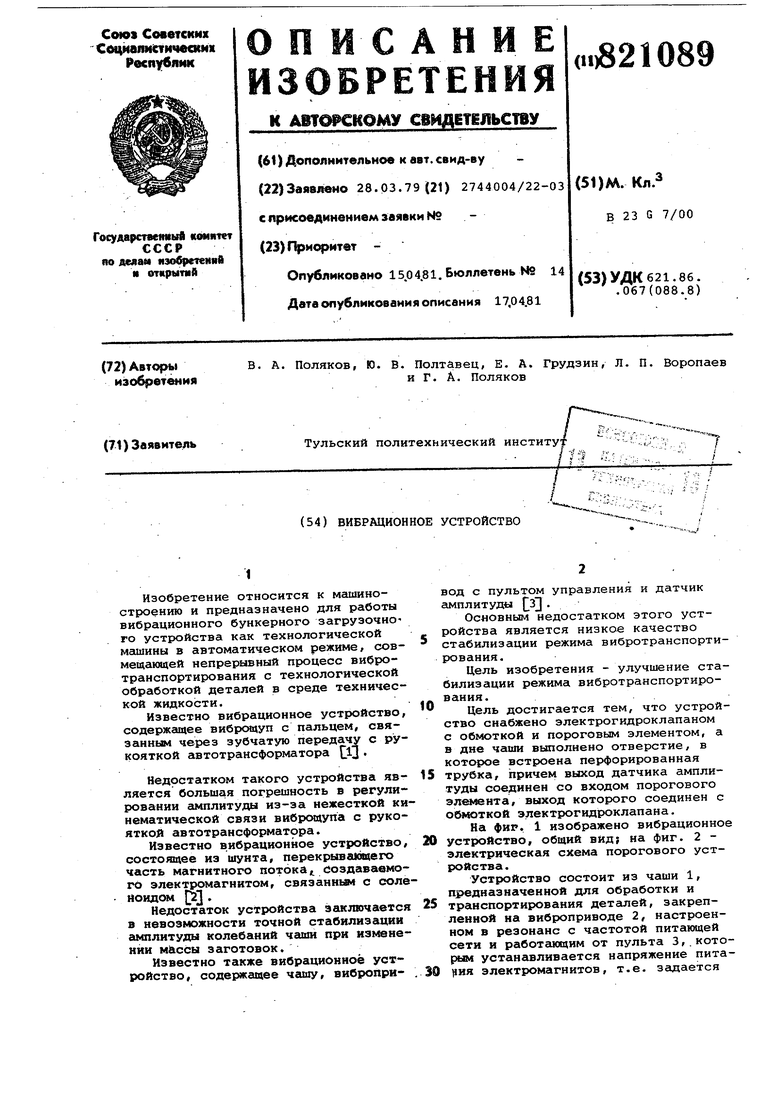

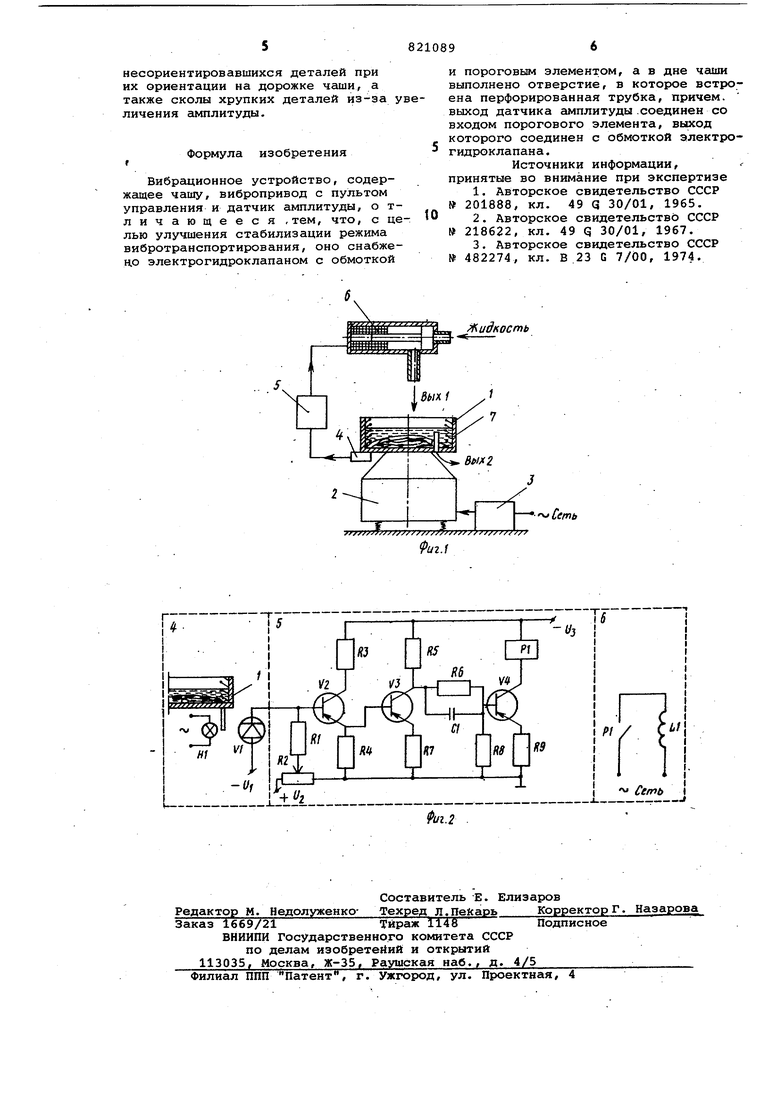

На фиг. 1 изображено вибрационное

0 устройство, общий вид на фиг. 2 электрическая схема порогового устройства.

Устройство состоит из чаши 1, предназначенной для обработки и

5 транспортирования деталей, закрепленной на виброприводе 2, настроенном в резонанс с частотой питающей сети и работающим от пульта 3,.которым устанавливается напряжение питания электромагнитов, т.е. задается гинплитуда колебаний чаши к которой крепится датчик 4 амплитуды (фотодатчик), сигнал с которого поступает на пороговое устройство 5, представляющее собой триггер Шмидта, предназначенный для включения и выключе.ния в зависимости от величины сигнала с датчика 4, обмотки L электрогидроклапана 6, который управляет по дачей обрабатывающей жидкости в чашу 1, -а в ее дне выполнено отверстие для стока технической жидкости и про чих отходов обработки, в которое вставлена перфорированная трубка 7, служащая для того, чтобы заготовки н загораживали отверстие стока. Устройство работает следующим образом. В чашу 1 вибробункера непрерывно или порциями поступают детали для об работки и обработанные в процессе вибротранспортирования детали непрерывно выходят из нее. Количество поступающих деталей не равно количеству вышедших в некоторые промежут ки времени, так как процесс вибротранспортирования представляет собой случайный процесс захвата деталей и вьщачи их. Режим транспортирования деталей в чаше зависит от амплитуды колебаний чаши, -собственной частоты настройки вибропривода и фазового угла между вертикальными и горизонтальными колебаниями. Исходя из усло вий экономичности, вибропривод настр ивается в резонанс с частотой питающей сети. Собственная частота вибро привода зависит от массы деталей в чаше. В работе вибрационного устройства наступают такие моменты, когда масса деталей в чаше 1 с жидкостью становится больше или меньше установ ленной для работы системы в резонансе , т.е. собственная частота системы изменяется, изменяется амплитуда колебаний чаши, изменится и фазовый угол, т.е. скорость вибротранспортирования деталей может возрасти, умен шится или вообще изменить свое направление, а для технологических машин, .у которых время обработки фиксированное, изменение его может привести к браку, так как время обработ ки зависит от скорости транспортиров ния деталей по дорожке чаши. Когда в Чсше 1 уменьшается масса деталей и масса жидкости, выходящей вместе с обработанньми деталями через сливное отверстие,, увеличивается амплитуда колебаний чаши. Об увеличении амплитуды датчик 4 амплитуды выдает непрерывно сигнал-на пороговое устройство 5. У порогового устройства сопротивления R устанавливается определенный уровень входного сигнала, при котором оно срабатывает т.е. замыкаются контакты, реле Р. Этот уровень равен сумме режимного сигнала с датчик 4 плюс допуск на изменение амплитуды, при которой режим вибротранспортирования уже нарушается. Таким образом, в случае . озрастания амплитуды колебаний чаи 1 до порогового значения от сигнала с датчика 4 срабатывает само устройство, которое контактами реле Р подключает обмотку L электрогидроклапана б в сеть. При этом происходит истечение жидкости через полость гидроклапана б в чашу 1 до тех пор, пока масса деталей в чаше не будет соответствовать резонансному режиму работы вибробункера. После того, как жидкость компенсирует недостающую массу в чаше 1, вибропривод войдет в резонанс, амплитуда уменьшится, уменьшится и сигнал с датчика 4, пороговое, устройство 5 возвратится в исходное состояние, контакты реле Р разомкнутся, катушка электрогидррклапана б обесточится и поршень клапана перекроет отверстия, через которые жидкость поступала в чашу. Режим вибротранспортирования стабилизируется. В случае увеличения массы деталей в чаше, вибропривод также выходит из резонанса, амплитуда колебаний чаши уменьшается, но за счет того, что жидкость постоянно вытекает через сливное отверстие, уменьшая общую массу жидкости и деталей в чаше, режим работы вибропривода стабилизируется. Жидкость вытекает через дно чаши без пополнения ее до тех пор, пока амплитуда колебаний не достигнет порогового значения и сработает электрогидроклапан б, открывающий доступ жидкости в чашу, которая скомпенсирует недостающую массу, затем пороговое устройство 5 отключится. Таким образом, поддерживая непрерывно работу вибропрйвода в резонансе, сохраняется режим транспортирования деталей, который очень важен при обработке изделий в часовой, радиотехнической и приборостроительной промышленностях. В случае увеличения или уменьшения напряжения питающей сети возрастает или уменьшается амплитуда колебаний чаши, стабилизация которой происходит за счет изменения массы жидкости .в чаше. Таким образом, в чаше происходит постоянное обновление жидкости в зоне обработки деталей, причем чистота этой жидкости зависит от сечения сливного отверстия в дне чаши. Использование изобретения позволяет улучшить автоматическую стабилизацию всех параметров работы вибропривода при изменении массы деталей и жидкости в. чаше, а также напряжения в сети, что создает жесткий режим транспортирования деталей, уменьшает .брак деталей по недообработке или наоборот излишней обработке их в технологической жидкости, количество несориентировавшихся деталей при их ориентации на дорожке чаши, а также сколы хрупких деталей из-за личения амплитуды. Формула изобретения Вибрационное устройство, содержащее чашу, вибропривод с пультом управления и датчик амплитуды, о т личающееся ,тем, что, с ц лью улучшения стабилизации режима вибротранспортирования, оно снабже но электрогидроклапаном с обмоткой

3

и пороговым элементом, а в дне чаши выполнено отверстие, в которое встроена перфорированная трубка, причем. выход датчика амплитуды .соединен со входом порогового элемента, выход которого соединен с обмоткой электрогидроклапана. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 201888, кл, 49 q 30/01, 1965, 2.Авторское свидетельство СССР № 218622, кл, 49 Q 30/01, 1967. 3.Авторское свидетельство СССР № 482274, кл, В 23 G 7/00, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вибрационное устройство | 1980 |

|

SU891321A2 |

| Вибрационное устройство | 1980 |

|

SU889380A1 |

| Вибрационное устройство | 1980 |

|

SU963799A2 |

| Электровибрационное устройство к загрузочному бункеру | 1980 |

|

SU904986A1 |

| Электровибрационное устройство к загрузочному бункеру | 1979 |

|

SU772805A1 |

| Вибробункер | 1990 |

|

SU1745505A1 |

| ВИБРАЦИОННЫЙ ЭЛЕКТРОМАГНИТНЫЙ БУНКЕР | 1967 |

|

SU201888A1 |

| Вибробункер | 1986 |

|

SU1399063A1 |

| Способ преобразования синхронных синфазных гармонических колебаний вибротранспортных и технологических устройств в синхронные гармонические колебания со сдвигом фазы и получением фигур Лиссажу | 2022 |

|

RU2789250C1 |

| Электромагнитный вибропривод транспортирующего устройства | 1983 |

|

SU1148821A1 |

Авторы

Даты

1981-04-15—Публикация

1979-03-28—Подача