(54) ВИБРАЦИОННОЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| Вибрационное устройство | 1979 |

|

SU821089A1 |

| Вибрационное устройство | 1980 |

|

SU891321A2 |

| Вибрационное устройство | 1980 |

|

SU889380A1 |

| Электровибрационное устройство к загрузочному бункеру | 1980 |

|

SU904986A1 |

| Электровибрационное устройство к загрузочному бункеру | 1979 |

|

SU772805A1 |

| ВИБРОБУНКЕР | 2000 |

|

RU2173662C1 |

| Вибробункер | 1986 |

|

SU1399063A1 |

| Вибрационный бункерный питатель | 1976 |

|

SU618319A1 |

| Вибробункер | 1990 |

|

SU1745505A1 |

| Вибрационный питатель | 1982 |

|

SU1047791A1 |

Изобретение относится к вибрационным бункерным загрузочным устройствам и может быть использовано в различных отраслях промышленности.

В основном изобретении по авт. св. № 821089 описано вибрационное устройство, содержащее чашу с дном и одним сточным отверстием, вибропривод с пультом управления, датчик амплитуды и перфорированную трубку {.

Недостатком этого устройства является то, что перфорированная трубка, встроенная в дно чаши, расположена асимметрично и во время работы устройства является концентратором массы деталей, движущихся по дну чаши (так как детали скапливаются около перфорированной трубки, цепляясь друг за друга). Это приводит ,к перераспределению массы деталей в чаше и к смещению центра масс деталей относительно оси чаши, что является причиной галопирования чащи, т. е. колебаний чаши относительно центра масс чащи в плоскости ее оси. Результатом галопирования является то, что детали начинают неравномерно двигаться на разных участках дорожки чащи - двигаются ускоренно, замедленно или вовсе меняют направление движения, а это недопустимо для работы вибрационного бункерного загрузочного

устройства как технологической мащины в автоматическом режиме.

К недостаткам известного устройства следует отнести и то, что при использова5 НИИ данного устройства не обеспечивается удовлетворительный вывод отходов обработки из чаши вибробункера, так «ак отходы располагаются равномерно по дну чаши, а сточное отверстие одно.

10

Целью изобретения является стабилизация режима вибротранспортирования путем ликвидации галопирования чаши.

Указанная цель достигается тем, что чаша снабжена дополнительным дном, рас15положенным над основным дном и выполненным в виде перфорированного диска, в центре которого установлена перфорированная трубка, при этом основное дно имеет симметрично расположенные сливные

20 отверстия.

Кроме того, основное дно выполнено в виде конуса, вершина которого направлена вверх.

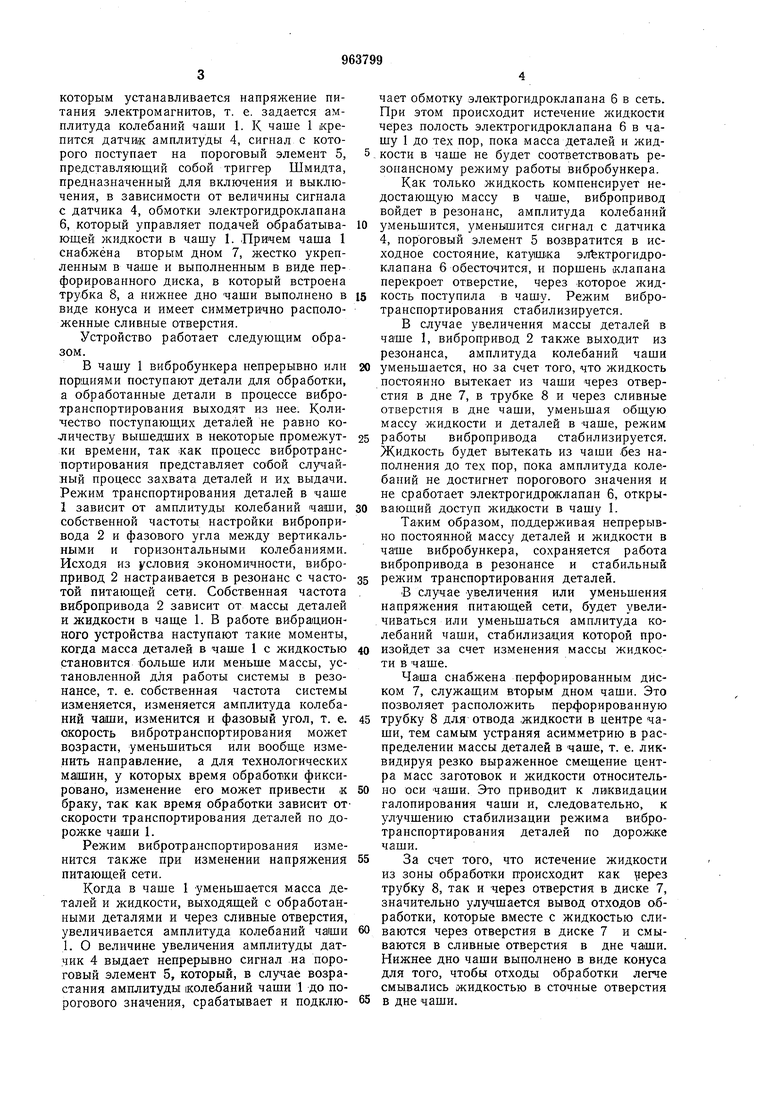

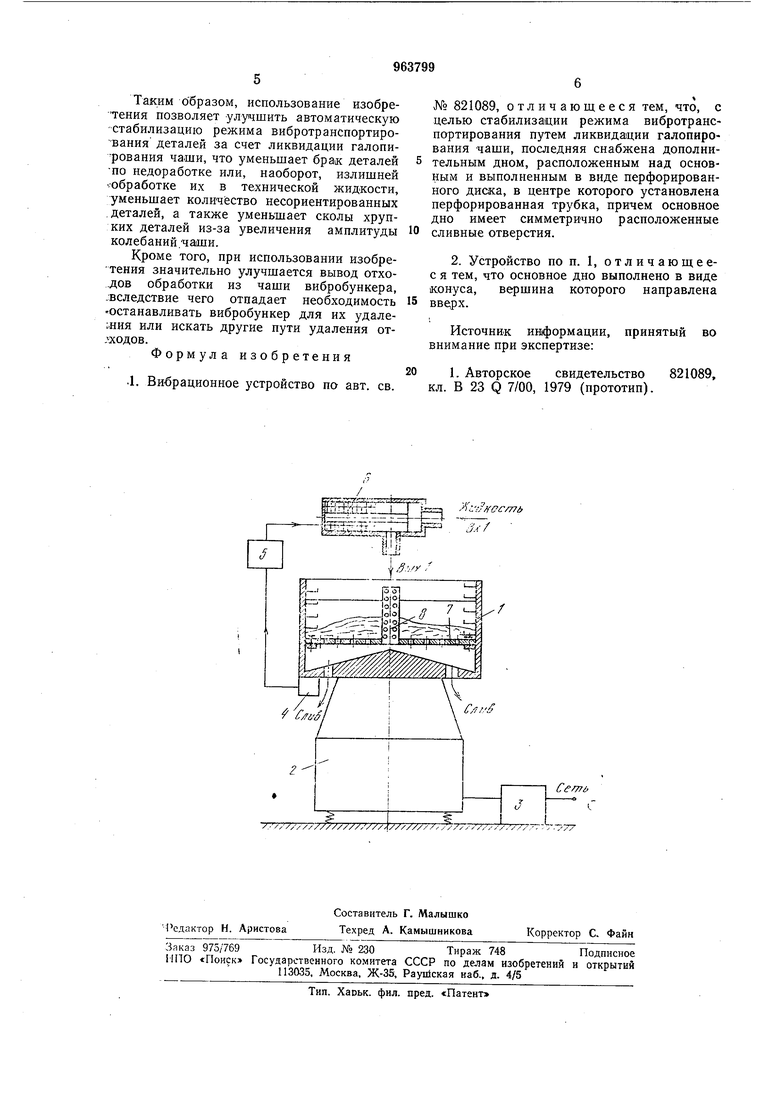

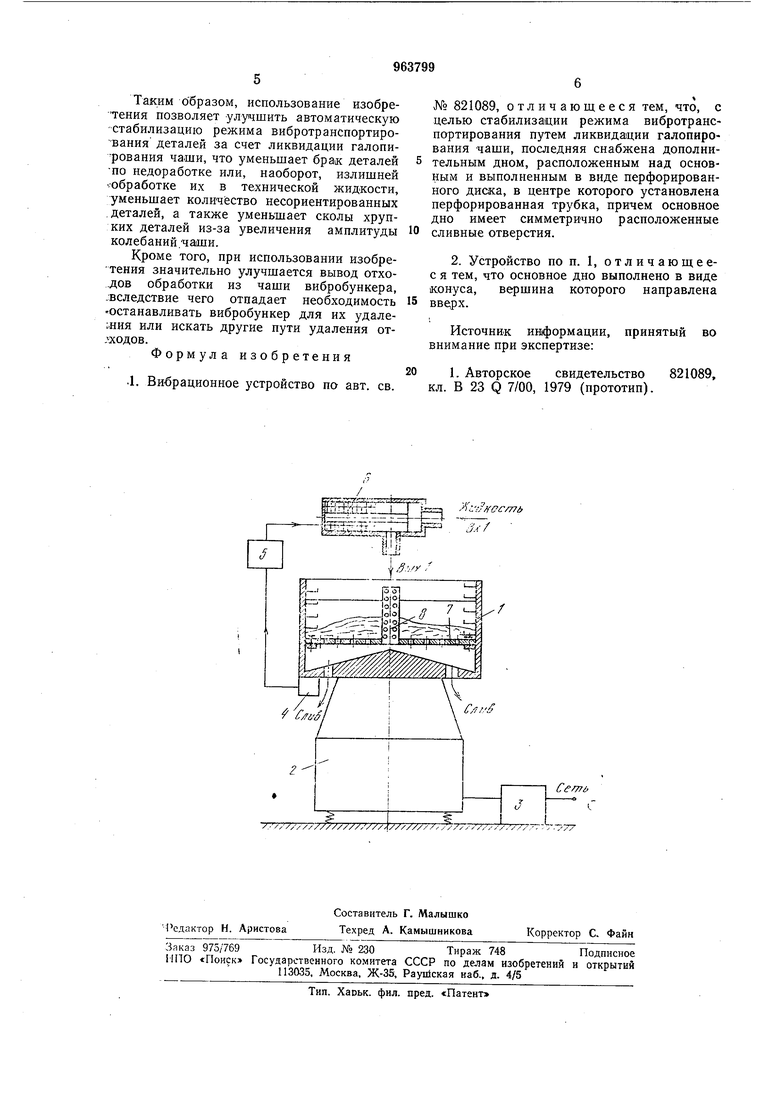

На чертеже изображен общий вид ви25 бранионного устройства.

Устройство состоит из чаши 1, предназначенной для обработки и транспортирования деталей, закрепленной на виброприводе 2, настроенном в резонанс с частотой 30 питающей сети и работающем от пульта 3,

которым устанавливается напряжение питания электромагнитов, т. е. задается амплитуда колебаний чаши 1. К чаше 1 крепится датчик амплитуды 4, сигнал с которого поступает на пороговый элемент 5, представляющий собой триггер Шмидта, предиазначенный для включения и выключения, в зависимости от величины сигнала с датчика 4, обмотки электрогидроклапаиа 6, который управляет подачей обрабатывающей жидкости в чашу 1. Првчем чаша 1 снабжена вторым дном 7, жестко укрепленным в чаше и выполненным в виде перфорированного диска, в который встроена трубка 8, а нижнее дно чаши выполнено в виде конуса и имеет симметрично расположенные сливные отверстия.

Устройство работает следующим образом.

В чашу 1 вибробункера непрерывно или порщиями поступают детали для обработки, а обработанные детали в процессе вибротранспортирования выходят из нее. Количество поступающих деталей не равно количеству вышедших в некоторые промежутки времени, так «ак процесс вибротранспортирования представляет собой случайный процесс захвата деталей и их выдачи. Режим транспортирования деталей в чаше 1 зависит от амплитуды колебаний чаши, собственной частоты настройки вибропривода 2 и фазового угла между вертикальными и горизонтальными колебаниями. Исходя из условия экономичности, вибропривод 2 настраивается в резонанс с частотой питающей сетц. Собственная частота вибропривода 2 зависит от массы деталей и жидкости в чаще 1. В работе вибращионного устройства наступают такие моменты, когда масса деталей в чаше 1 с жидкостью становится больше или меньше массы, установленной для работы системы в резонансе, т. е. собственная частота системы изменяется, изменяется амплитуда колебаний чаши, изменится и фазовый угол, т. е. окорость вибротранспортирования может возрасти, уменьщиться или вообще изменить направление, а для технологических машин, у которых время обработки фиксировано, изменение его может привести к браку, так как время обработки зависит отскорости транспортирования деталей по дорожке чаши 1.

Режим вибротранспортирования изменится также при изменении напряжения питающей сети.

Когда в чаще 1 уменьщается масса деталей и жидкости, выходящей с обработанными деталями и через сливные отверстия, увеличивается амплитуда колебаний чаши 1. О величине увеличения амплитуды дат,чик 4 выдает непрерывно сигнал на пороговый элемент 5, который, в случае возрастания амплитуды колебаний чащи 1 до порогового значения, срабатывает и подключает обмотку электрогидроклапана 6 в сеть. При этом происходит истечение л идкости через полость электрогидроклапана 6 в чашу 1 до тех пор, пока масса деталей и жидкости в чаще не будет соответствовать резонансному режиму работы вибробункера.

Как только жидкость компенсирует недостающую массу в чаше, вибропривод войдет в резонанс, амплитуда колебаний уменьшится, уменьшится сигнал с датчика 4, пороговый элемент 5 возвратится в исходное состояние, кату1Щ«а эл ктрогидроклапана б обесточится, и поршень «лапана перекроет отверстие, через которое жидкость поступила в чашу. Режим вибротранспортирования стабилизируется.

В случае увеличения массы деталей в чаще 1, вибропривод 2 также выходит из резонанса, амплитуда колебаний чаши уменьшается, но за счет того, что жидкость постоянно вытекает из чаши через отверстия в дне 7, в трубке 8 и через сливные отверстия в дне чаши, уменьшая общую массу жидкости и деталей в чаше, режим работы вибропривода стабилизируется. Жидкость будет вытекать из чаши .без наполнения до тех пор, пока амплитуда колебаний не достигнет порогового значения и не сработает электрогидроклапан 6, открывающий доступ жидкости в чашу I.

Таким образом, поддерживая непрерывно постоянной массу деталей и жидкости в чаше вибробункера, сохраняется работа вибропривода в резонансе и стабильный режим транспортирования деталей.

В случае увеличения или уменьшения напряжения питающей сети, будет увеличиваться или уменьшаться амплитуда колебаний чаши, стабилизация которой произойдет за счет изменения массы жидкости в чаше.

Чаша снабжена перфорированным диском 7, служащим вторым дном чаши. Это позволяет расположить перфорированную трубку 8 для отвода жидкости в центре чаши, тем самым устраняя асимметрию в распределении массы деталей в чаше, т. е. ликвидируя резко выраженное смещение центра масс заготовок и жидкости относительно оси чаши. Это приводит к ликвидации галопирования чащи и, следовательно, к улучщению стабилизации режима вибротранспортироваиия деталей по дорож1ке чаши.

За счет того, что истечение жидкости из зоны обработки происходит как ерез трубку 8, так и через отверстия в диске 7, значительно улучшается вывод отходов обработки, которые вместе с жидкостью сливаются через отверстия в диске 7 и смываются в сливные отверстия в дне чаши. Нижнее дно чащи выполнено в виде конуса для того, чтобы отходы обработки легче смывались жидкостью в сточные отверстия в дне чаши.

Таким образом, использование изобретения позволяет улучшить автоматическую стабилизацию режима вибротранспортирования деталей за счет ликвидации галопирования чаши, что уменьшает брак деталей по недоработке или, наоборот, излишней обработке их в технической жидкости, уменьшает количество несориентированных .деталей, а также уменьшает сколы хрупких деталей из-за увеличения амплитуды колебаний.чаши.

Кроме того, при использовании изобретения значительно улучшается вывод отходов обработки из чаши вибробункера, .вследствие чего отпадает необходимость Останавливать вибробункер для их удаления или искать другие пути удаления от..ходов.

Формула изобретения

.1. Вибрационное устройство по авт. св.

№ 821089, отличаюш:ееся тем, что, с целью стабилизации режима вибротранспортирования путем ликвида1ции галопирования чаши, последняя снабжена дополнительным дном, расположенным над основным и выполненным в виде перфорированного диска, в центре которого установлена перфорированная трубка, причем основное дно имеет симметрично расположенные сливные отверстия.

Источник информации, принятый во внимание при экспертизе:

Авторы

Даты

1982-10-07—Публикация

1980-04-17—Подача