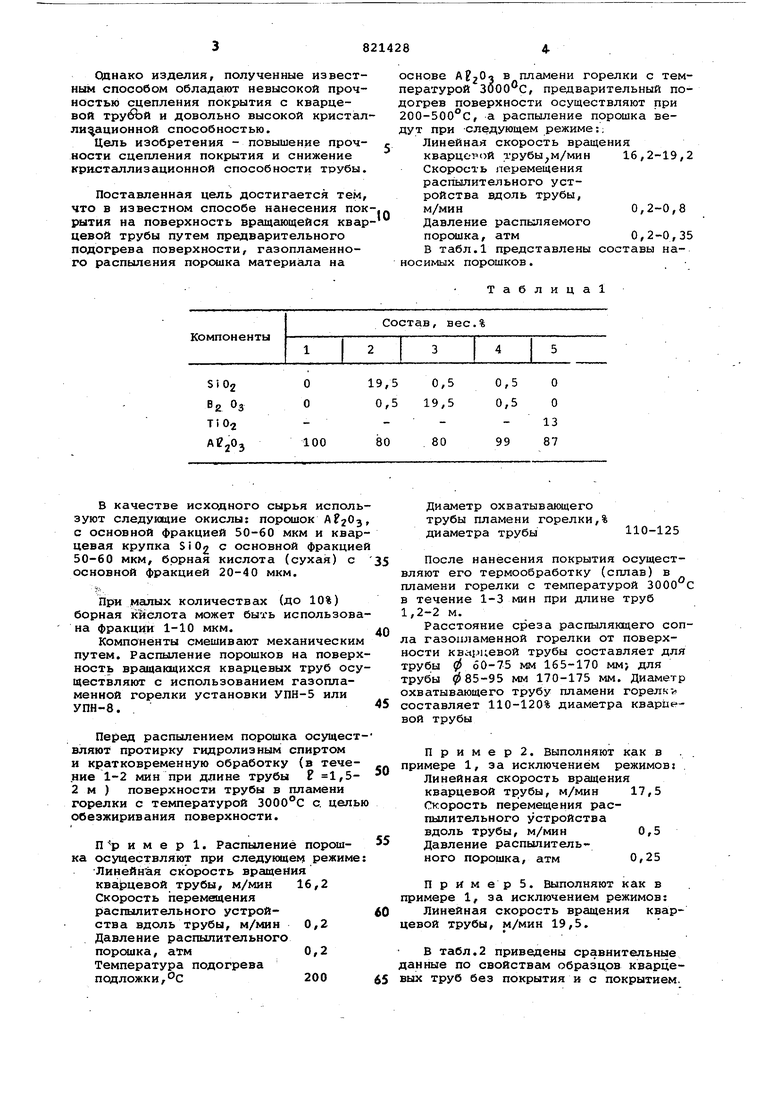

Изобретение относится к нанесению покрытий, в частности нанесению покрытия на поверхность кварцевых труб, эксплуатируемых в высокотемпературны процессах, например, в электронной промышленности. Для высокотемпературных процессов производства полупроводниковых приборов используют крупногабаритные трубчатые реакторы диаметром 60-150 м длиной до 2 м из кварцевого стекла, однако срок их службы ограничен быст рым ростом кристаллизации, свя занным с процессом проникновения различных ;:римесей, в частности примесей Na и ou, от футеровки печей и из окружаю щей атмосферы в стекло. Следствием кристаллизации является последующее Рс.зрушение кварцевых труб. Проникающие в стекло примеси не только усили вают кристаллизацию кварцевого стекла,, но и в силу значительной величины коэффициента диффузии кварцевого стекла, проникают внутрь трубчатого пространства, в котором протекают диффузионные процессы, отрицательно влиякщие на качество кремниевых плас тин. Известен способ газопламенного распыления тугоплавких окислов типа поверхность металлов, керамики, в том числе и на детали в .форме тел вращения . Однако этот способ не позволяет получить на кварцевом стекле прочное сцепление покрытий с подложкой в силу значительной разности коэффициентов термического расширения соединенных материалов и большой хрупкости кварцевого стекла: покрытие либо осыпается, либо имеет место растрескивание, кварцевого стекла. Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ нанесения покрытия на поверхность вращающейся кварцевой трубы путем предварительного подогрева поверхности при 400-700®С, газоплазменного распыления порошка, включающего SiOj, и термообработки при 2000-3000°С. Скорость кристаллизации этих образцов при 1500С 60-70 мкм, прочность сцепления покрйтий с кварцевой .трубой шесть термоциклов (прочность сцепления покрытия определяется количеством термоциклов, выдерживаемых .трубой без разрушения при перепаде температуры .1225С - 250с )С23. Оранако изделия, полученные известным способом обладают невысокой прочностью сцепления покрытия с кварцевой трубЪй и довольно высокой кристал ли ационной способностью. Цель изобретения - повышение прочности сцепления покрытия и снижение кристаллизационной способности трубы. Поставленная цель достигается тем, что в известном способе нанесения пок рытия на поверхность вращающейся квар девой трубы путем предварительного подогрева поверхности, газопламенного распыления порошка материала на основе в пламени горелки с , предварительный попературой 3 догрев поверхности осуществляют при 200-500°С, а распыление порошка ведут при -следующем режиме:; Линейная скорость вращения кварцотой трубы м/мин 16,2-19,2 Скорость перемещения распылительного устройства вдоль трубы, м/мин0,2-0,8 Давление распыляемого порсяика, атм0,2-0,35 В табл.1 представлены составы наносимых порошков. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Пленкообразующий состав для получения покрытий на кварцевом стекле | 1982 |

|

SU1085944A1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2002 |

|

RU2234382C2 |

| СПОСОБ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2003 |

|

RU2312165C2 |

| СПОСОБ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1999 |

|

RU2169792C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОГИДРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ ТРУБОПРОВОДА | 1991 |

|

RU2018767C1 |

| СПОСОБ СВЕРХЗВУКОВОЙ ГАЗОПОРОШКОВОЙ НАПЛАВКИ ЗАЩИТНЫХ ПОКРЫТИЙ | 2007 |

|

RU2346077C2 |

| СПОСОБ ОБРАБОТКИ НИППЕЛЬНОЙ ЧАСТИ РЕЗЬБОВОГО СОЕДИНЕНИЯ НАСОСНО-КОМПРЕССОРНОЙ ТРУБЫ | 2015 |

|

RU2644836C2 |

| АВТОНОМНОЕ УСТРОЙСТВО ДЛЯ ГАЗОПЛАЗМЕННОГО НАПЫЛЕНИЯ ПОРОШКОВЫХ ПОКРЫТИЙ | 1993 |

|

RU2070443C1 |

| Способ газопламенного напыления порошковых материалов с получением покрытия на никелевой основе посредством термораспылителя | 2017 |

|

RU2667266C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕКОРАТИВНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ ДРЕВЕСИНЫ | 2015 |

|

RU2591911C1 |

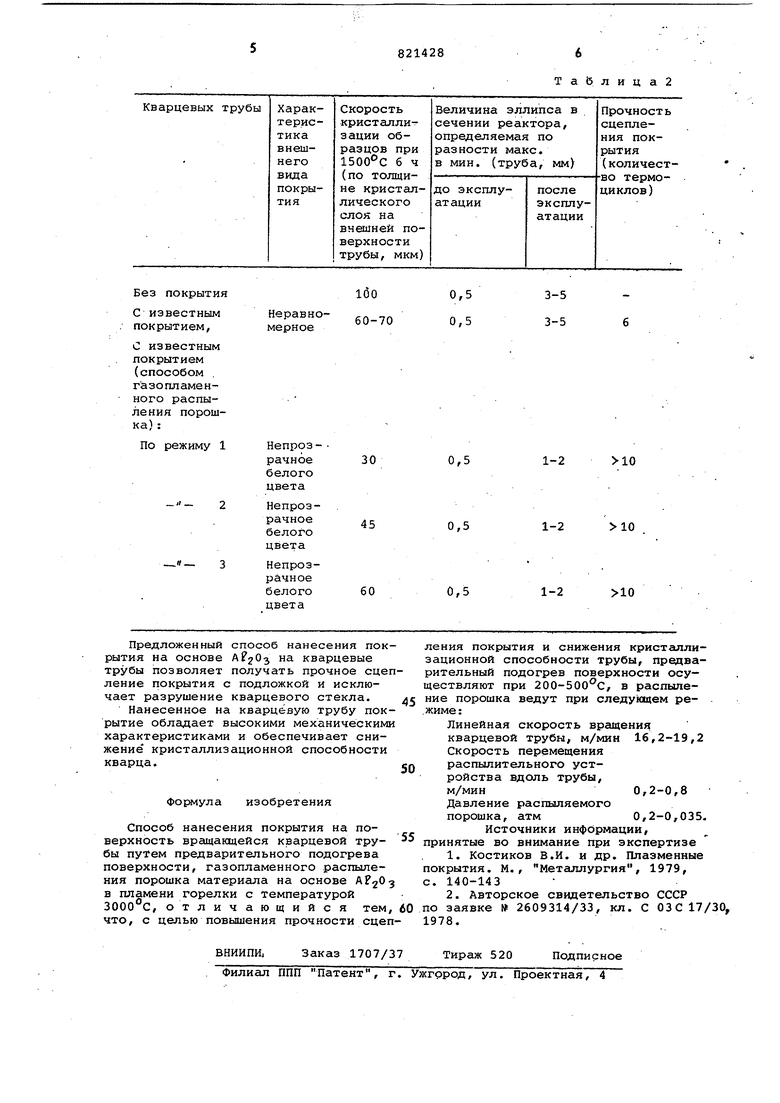

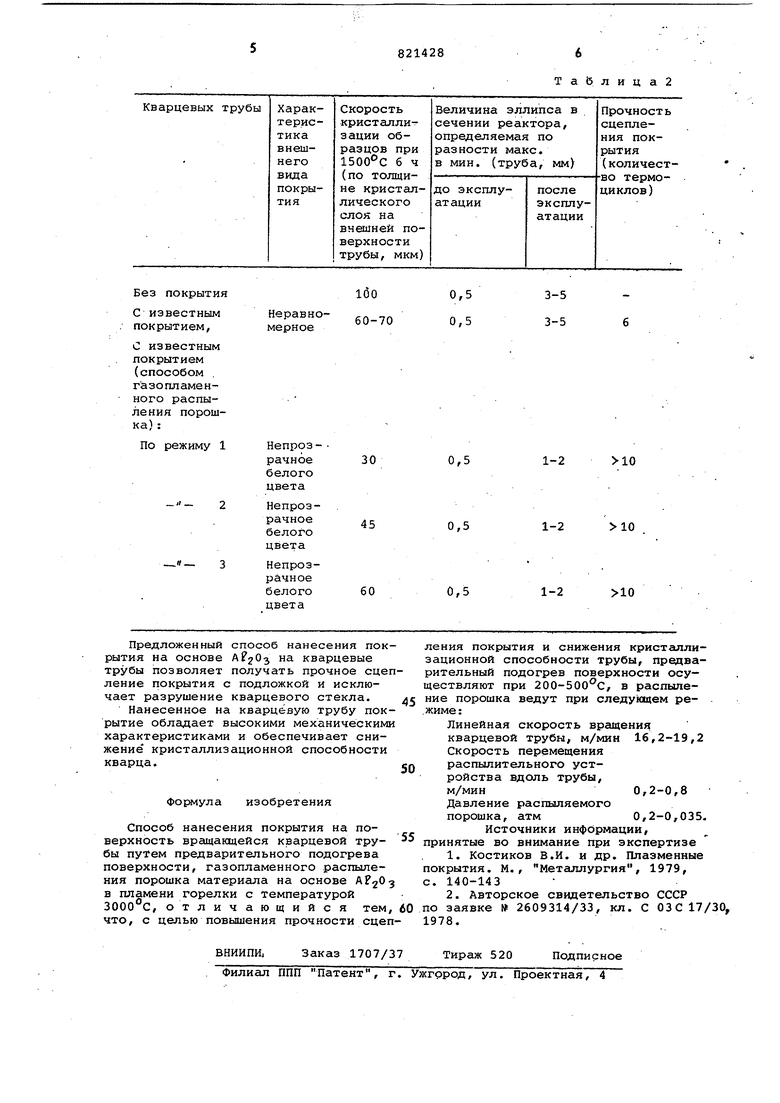

В качестве исходного сырья исполь зуют следующие окислы: порсяиок с основной фракцией 50-60 мкм и квар цевая крупка Si 02 с основной фракцие 50-60 мкм, борная кислота (сухая) с основной фракцией 20-40 мкм. Прк малых количествах (до 10%) борная кйслота может быть использова на фракции 1-10 мкм. Компоненты смешивают механическим путем. Распыление порошков на поверх ность вращакщихся кварцевых труб осу ществляют с использованием газопламенной горелки установки УПН-5 или УПН-8. Перед распылением порошка осущест вляют протирку гидролизным спиртом и кратковременную обработку (в течение 1-2 мин при длине трубы Е 1,52 м ) поверхности трубы в пламени горелки с температурой 3000°С с. цель обезжиривания поверхности. П и м е р 1. Распыление порошка осуществляют при следующем режиме Линейная скорость вращения кварцевой трубы, м/мин 16,2 Скорость перемещения распылительного устройства вдоль трубы, м/мин 0,2 Давление распылительного порсхика, атм0,2 Температура подогрева подложки,Ос200 Диаметр охватывающего трубы пламени горелки,% 110-125 диаметра трубы После нанесения покрытия осуществляют его термообработку (сплав) в пламени горелки с температурой 3000 С в течение 1-3 мин при длине труб 1,2-2 м. Расстояние среза распыляющего сопла газопламенной горелки от поверхности кварцевой трубы составляет для труб1Ы ф 60-75 мм 165-170 мм-, для трубы } 85-95 мм 170-175 мм. Диаметр охватывающего трубу пламени горелксоставляет 110-120% диаметра кварцевой трубы П р и м е р 2. Выполняют как в примере 1, за исключением режимов: Линейная скорость вращения кварцевой трубы, м/мин 17,5 Скорость перемещения распылительного устройства вдоль трубы, м/мин 0,5 Давление распылительного порошка, атм 0,25 П р Им ер 5. Выполняют как в примере 1, за исключением режимов: Линейная скорость вращения кварцевой трубы, м/мин 19,5. В табл.2 приведены сравнительные анные по свойствам образцов кварцевых труб без покрытия и с покрытием.

Неравномерное

ТаВлица2

0,5

3-5 0,5

70

3-5 6

Авторы

Даты

1981-04-15—Публикация

1979-04-25—Подача