Изобретение относится к газотермическим технологиям и может быть использовано при нанесении на поверхности основы - заготовок и изделий - путем сверхзвуковой газопорошковой наплавки покрытий, устойчивых к коррозии, высокотемпературному или абразивному износу, а также покрытий, восстанавливающих изношенные поверхности, и может найти применение в различных отраслях промышленности, преимущественно в машиностроении, теплоэнергетике и других областях.

Известен способ порошкового напыления металлов, включающий подачу потоков горючего газа и окислителя, в качестве которых использованы соответственно ацетилен и кислород, в инжекторное устройство рабочего органа и одновременную непрерывную подачу сжатым воздухом по осевому каналу рабочего органа в ацетиленокислородное пламя, образованное при сгорании ацетилена вместе с кислородом, струи из транспортирующего газа, а именно кислорода, и напыляемого металлического порошкового сплава с образованием напылительного потока, реализующего газопламенное напыление. В качестве рабочего органа используют газопламенную горелку. Возможно дополнительное последующее оплавление покрытия путем подачи потоков горючего газа и окислителя к другому рабочему органу, в качестве которого используют сварочную горелку. Таким путем формируют защитное покрытие металлической поверхности основы (Линник В.А. Современная техника газотермического нанесения покрытий/ В.А.Линник, П.Ю.Пекшев. - М.: Машиностроение, 1985. - с.11-15).

Основными недостатками описанного способа порошкового напыления металлов являются: низкое качество получаемого защитного металлического покрытия поверхности основы и отсутствие возможности применения дозвуковой газовой горелки для сверхзвуковой наплавки покрытий, так как скорость напылительного потока невысока, и неравномерно распределение порошкового сплава по поперечному сечению потока, что приводит к низкой прочности сцепления покрытия с основой (см. таблицу), высокой пористости и низкой гомогенности структуры покрытия; пониженная экономичность при использовании двух последовательных операций - газопламенного напыления и оплавления покрытия основы.

Наиболее близким к заявляемому изобретению по технической сущности и достигаемому результату (прототипом) является способ сверхзвукового газопорошкового напыления защитных покрытий, включающий подачу потоков горючего газа и окислителя в камеру сгорания рабочего органа со сверхзвуковым соплом типа сопла Лаваля, где они разгоняются до сверхзвуковой скорости, их поджигание, подачу сжатым воздухом порошкового сплава за соплом в смесительный патрубок рабочего органа при формировании через единый проточный тракт рабочего органа в сверхзвуковом потоке защитного покрытия поверхности основы. Подачу потоков горючего газа и окислителя в камеру сгорания и подачу сжатым воздухом порошкового сплава в смесительный патрубок производят одновременно. Расстояние от среза сопла до поверхности основы выбирают в пределах 100-150 мм. При этом используют порошковые сплавы зарубежного производства сверхмелких фракций - от 5 до 45 мкм (патент PU 2037336, МПК6 В05 В 7/20).

При видимых преимуществах способа сверхзвукового газопорошкового напыления защитных покрытий он не лишен отмеченных выше недостатков напылительных процессов, так как соединение покрытия с поверхностью основы обусловлено только сцеплением оплавленных пластичных частиц порошкового сплава покрытия с микрорельефом поверхности основы при соударении разогнанных до больших скоростей оплавленных частиц покрытия с микрорельефом поверхности основы (см. таблицу). При напылении не формируют монолитное соединение покрытия с основой вследствие того, что не обеспечивается образование единой жидкой металлической ванны, и в тонких поверхностных слоях остаются нерасплавленные частицы порошкового сплава. Это приводит к появлению дефектов и ухудшению качества создаваемого защитного покрытия, а также к отсутствию возможности применения способа для сверхзвуковой газопорошковой наплавки защитных покрытий. Реализация вышеописанного способа требует и больших экономических затрат, обусловленных введением в смесительный патрубок рабочего органа дорогостоящих порошковых сплавов зарубежного производства сверхмелких фракций - от 5 до 45 мкм, так как более крупные и более тяжелые частицы порошкового сплава отечественного производства невозможно разогнать до необходимых для надежного сцепления оплавленных частиц порошкового сплава с микрорельефом поверхности основы высоких скоростей.

Задачей изобретения является повышение качества наносимых защитных покрытий и экономичности процесса сверхзвуковой газопорошковой наплавки защитных покрытий.

Поставленная задача решается тем, что в способе сверхзвуковой газопорошковой наплавки защитных покрытий, включающем подачу потоков горючего газа и окислителя в камеру сгорания рабочего органа со сверхзвуковым соплом типа сопла Лаваля, подачу сжатым воздухом порошкового сплава в смесительный патрубок этого рабочего органа при формировании через единый проточный тракт рабочего органа защитного покрытия поверхности основы, согласно изобретению предварительно очищают верхний слой поверхности основы, рабочий орган устанавливают относительно основы вертикально или с отклонениями до 20° от вертикали в любую сторону, выбирают в пределах 10-30 мм расстояние от среза сопла до поверхности основы. Затем подают потоки горючего газа и окислителя в объемном соотношении от 1:3 до 1:6 со скоростью струи в едином проточном тракте 500-900 м/с в диапазоне температур 2200-2500 K, создавая жидкую металлическую ванну. Рабочему органу придают движение относительно основы со скоростью 2-20 мм/с с одновременной подачей в жидкую металлическую ванну, перемещающуюся по поверхности основы, порошкового сплава фракций 50-120 мкм с массовым расходом 3-5 кг/ч, или основе придают движение относительно рабочего органа со скоростью 2-20 мм/с с одновременной подачей в жидкую металлическую ванну, перемещающуюся по поверхности основы, порошкового сплава фракций 50-120 мкм с массовым расходом 3-5 кг/ч.

Повышение качества наносимых защитных покрытий обусловлено доведением его сцепления с материалом основы до уровня металлической связи. Это объясняется нижеследующим. Горючий газ и окислитель поступают в камеру сгорания рабочего органа со сверхзвуковым соплом типа сопла Лаваля, где происходит их сгорание и тепловое расширение. При этом в камере сгорания создается избыточное давление, величина которого дополнительно повышается за счет подачи под давлением в камеру сгорания сжатого воздуха. Продукты сгорания за счет избыточного давления разгоняются в сопле типа сопла Лаваля до сверхзвуковых скоростей, формируя тем самым концентрированный высокотемпературный газовый поток. После формирования жидкой металлической ванны частицы порошкового сплава подают в смесительный патрубок, где происходит их смешивание с потоком продуктов сгорания сжатых газов и оплавление. Жидкая металлическая ванна, созданная газовым потоком, перемещается по поверхности основы и постепенно захватывает постоянно подаваемые в нее небольшие порции подплавленных частиц порошка. Частицы порошка, попадая в жидкую ванну, окончательно расплавляются, перемешиваются с металлом жидкой ванны, тем самым формируя при кристаллизации наплавленный валик с гомогенной структурой. Таким образом, предложенный процесс сверхзвуковой газопорошковой наплавки осуществляется в режиме управляемого потока подплавленных частиц порошка, направляемых горячим сверхзвуковым потоком смеси горючего газа и окислителя на основу, на которой предварительно наведена жидкая металлическая ванна. После кристаллизации расплавленного металла создается высококачественное защитное покрытие со сцеплением с металлом основы на уровне металлической связи, чего не достигается при использовании способа сверхзвукового газопорошкового напыления защитных покрытий, выбранного в качестве прототипа, где соединение покрытия с основой производится за счет сцепления при соударении разогнанных до больших скоростей оплавленных пластичных частиц покрытия с микрорельефом поверхности основы.

Повышение экономичности процесса сверхзвуковой газопорошковой наплавки защитных покрытий обусловлено снижением затрат, обусловленных введением в смесительный патрубок рабочего органа недорогих порошковых сплавов отечественного производства относительно крупных фракций - от 50 до 120 мкм, разогрев которых до необходимых температур производится за короткое время.

Отклонения рабочего органа до 20° от вертикали в любую сторону при его установке относительно основы являются оптимальными, так как при больших значениях угла значительно меньшее количество порошка попадает в жидкую ванну, и резко уменьшается производительность наплавки.

Расстояние от среза сопла до поверхности основы в пределах 10-30 мм является оптимальным, так как при расстоянии от среза сопла до поверхности основы, составляющем менее 10 мм, сопло перегревается от тепла жидкой металлической ванны, частицы порошка спекаются и засоряют канал сопла, а при расстоянии от среза сопла до поверхности основы, составляющем более 30 мм, меньшее количество частиц порошка попадает в жидкую металлическую ванну, снижается производительность наплавки, кроме того, отводится зона максимальной температуры пламени и снижается скорость нагрева наплавляемой поверхности.

Объемное соотношение потоков горючего газа и окислителя от 1:3 до 1:6 является оптимальным, так как позволяет получить пламя достаточной температуры и производить процесс газопорошковой наплавки.

При объемном соотношении потоков горючего газа и окислителя менее чем 1:3 пламя горит нестабильно, снижается температура его горения.

При объемном соотношении потоков горючего газа и окислителя более чем 1:6 происходит окисление жидкой металлической ванны и разогретых частиц порошка и снижение качества наплавляемого металла.

Скорость струи потоков горючего газа и окислителя в едином проточном тракте, составляющая 500-900 м/с, является оптимальной, так как скорости струи менее 500 м/с не позволяют частицам порошкового сплава внедриться в жидкую металлическую ванну, а при скоростях струи выше 900 м/с большая часть порошка выдувается и не закрепляется в жидкой металлической ванне.

Диапазон температур струи потоков горючего газа и окислителя в едином проточном тракте, составляющий 2200-2500 K, является оптимальным, так как при температурах ниже этого диапазона вводимого тепла не хватает для окончательного расплавления частиц порошка в жидкой металлической ванне, а температуры выше этого диапазона невозможно достичь при использовании сверхзвукового сопла типа сопла Лаваля и применении в качестве горючего газа - пропана и в качестве окислителя - кислорода.

Скорость движения рабочего органа относительно основы, составляющая 2-20 мм/с, и скорость движения основы относительно рабочего органа, составляющая 2-20 мм/с, являются оптимальными потому, что при скоростях движения рабочего органа относительно основы и основы относительно рабочего органа меньших чем 2 мм/с, происходит перегрев жидкой металлической ванны и ее растекание по защищаемой поверхности основы, а при скоростях движения рабочего органа относительно основы и основы относительно рабочего органа больших чем 20 мм/с, невозможно обеспечить достаточный ввод тепла для поддержания жидкой металлической ванны в необходимых параметрах и стабильного формирования наплавляемого валика покрытия поверхности основы.

Использование порошкового сплава оптимальных фракций 50-120 мкм обусловлено тем, что введение порошков более мелких фракций, менее 50 мкм, экономически нецелесообразно, так как их производят только за рубежом, а более крупные частицы порошкового сплава фракций свыше 120 мкм невозможно разогреть за короткое время до необходимых температур.

Массовый расход порошкового сплава, составляющий 3-5 кг/ч, является оптимальным потому, что при массовом расходе порошкового сплава менее 3 кг/ч снижаются скорость перемещения рабочего органа относительно основы и производительность наплавки, происходит перегрев жидкой металлической ванны, а при массовом расходе порошкового сплава более 5 кг/ч не происходит сплавление защитного покрытия с поверхностью основы.

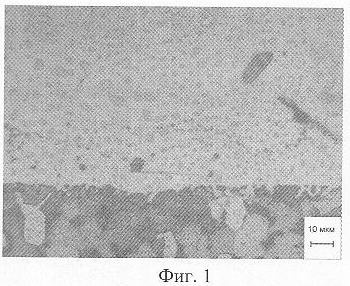

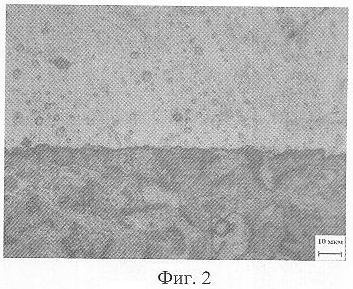

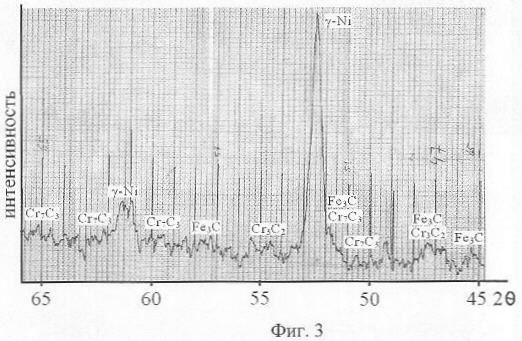

Предложенный способ сверхзвуковой газопорошковой наплавки защитных покрытий поясняется фотографией, на которой изображена микроструктура защитного покрытия поверхности основы, полученного при осуществлении движения рабочего органа относительно основы с одновременной подачей в жидкую металлическую ванну, перемещающуюся по поверхности основы, порошкового сплава (фиг.1); фотографией, на которой изображена микроструктура защитного покрытия поверхности основы, полученного при осуществлении движения основы относительно рабочего органа с одновременной подачей в жидкую металлическую ванну, перемещающуюся по поверхности основы, порошкового сплава (фиг.2); графиком зависимости интенсивности излучения (в относительных единицах) от углов отражения рентгеновского излучения (2Θ), характеризующим фазовый состав защитного покрытия; таблицей, в которой приведены показатели прочности сцепления защитных покрытий с основой при различных технологиях создания защитных покрытий.

Способ сверхзвуковой газопорошковой наплавки защитных покрытий включает следующие этапы:

1) предварительную очистку верхнего слоя поверхности основы;

2) установку рабочего органа со сверхзвуковым соплом типа сопла Лаваля (число Маха от 3,5 до 5° относительно основы вертикально или с отклонениями до 20° от вертикали в любую сторону;

3) выбор расстояния от среза сопла до поверхности основы в пределах 10-30 мм;

4) подачу потоков горючего газа и окислителя в камеру сгорания рабочего органа со сверхзвуковым соплом типа сопла Лаваля в объемном соотношении от 1:3 до 1:6 со скоростью струи в едином проточном тракте 500-900 м/с в диапазоне температур 2200-2500 K для создания жидкой металлической ванны;

5) придание движения ранее установленному рабочему органу относительно основы со скоростью 2-20 мм/с с одновременной подачей сжатым воздухом порошкового сплава фракций 50-120 мкм с массовым расходом 3-5 кг/ч через смесительный патрубок и единый проточный тракт рабочего органа в жидкую металлическую ванну, перемещающуюся по поверхности основы, при формировании защитного покрытия;

6) или придание движения основе относительно ранее установленного рабочего органа со скоростью 2-20 мм/с с одновременной подачей сжатым воздухом порошкового сплава фракций 50-120 мкм с массовым расходом 3-5 кг/ч через смесительный патрубок и единый проточный тракт рабочего органа в жидкую металлическую ванну, перемещающуюся по поверхности основы, при формировании защитного покрытия.

Способ сверхзвуковой газопорошковой наплавки защитных покрытий осуществляется следующим образом.

Предварительно производят механическую очистку верхнего слоя поверхности основы и позиционируют рабочий орган со сверхзвуковым соплом типа сопла Лаваля в месте начала процесса наплавки путем установки рабочего органа относительно основы вертикально на расстоянии от среза сопла до поверхности основы, составляющем 20 мм. Число Маха сверхзвукового сопла типа сопла Лаваля составляет М4. Использование в рабочем органе сверхзвукового сопла типа сопла Лаваля с числом Маха до 3,5 не позволит разогреть частицы порошка до нужных температур и навести жидкую металлическую ванну, а при числе Маха сверхзвукового сопла типа сопла Лаваля больше 5 пламя нестабильно, что приводит к ухудшению свойств наплавляемого защитного покрытия. Рабочий орган при необходимости можно устанавливать относительно основы не вертикально, а с отклонениями до 20° от вертикали в любую сторону, что определяется геометрическими характеристиками наплавляемой поверхности основы.

После этого производят подачу потоков горючего газа и окислителя в камеру сгорания рабочего органа со сверхзвуковым соплом типа сопла Лаваля в объемном соотношении 1:5 со скоростью струи в едином проточном тракте до 900 м/с и температурой до 2500 K, создавая жидкую металлическую ванну. Температура струи до 2500 K обеспечивается поджиганием потоков горючего газа и окислителя на срезе сверхзвукового сопла. В качестве горючего газа используют пропан, а в качестве окислителя - кислород. В камере сгорания рабочего органа осуществляется сгорание горючего газа и окислителя и тепловое расширение. При этом в камере сгорания создавалось избыточное давление, величина которого дополнительно повышается за счет подачи под давлением в камеру сгорания сжатого воздуха с помощью компрессора. Продукты сгорания за счет избыточного давления разгонялись до сверхзвуковых скоростей, до 900 м/с, в сопле типа сопла Лаваля, формируя тем самым концентрированный высокотемпературный газовый поток. Время достижения жидкой металлической ванны определяется скоростью струи, до 900 м/с, в едином проточном тракте и ее температурой, до 2500 K, то есть обеспечивается разогрев зоны наплавки до уровня температуры плавления конструкционного материала. Таким образом, появление жидкой металлической ванны на поверхности основы обусловлено подачей потоков горючего газа и окислителя, разогнанных до сверхзвуковых скоростей в рабочем органе со сверхзвуковым соплом типа сопла Лаваля.

Затем, после формирования жидкой металлической ванны на поверхности основы, ранее установленному рабочему органу придают движение относительно основы с заданной скоростью 10 мм/с. Основе при подаче порошкового сплава можно придавать движение относительно ранее установленного рабочего органа со скоростью 10 мм/с вместо придания движения рабочему органу относительно основы со скоростью 10 мм/с (это зависит от особенностей технологии наплавки конкретных изделий).

Одновременно с началом движения через смесительный патрубок и единый проточный тракт рабочего органа подают сжатым воздухом порошковый сплав фракцией 50-60 мкм с массовым расходом 3 кг/ч в жидкую металлическую ванну, перемещающуюся по поверхности основы. В качестве порошкового сплава используют выпускаемые отечественной промышленностью самофлюсующиеся порошки системы Ni-Cr-B-Si с фракциями от 50 до 120 мкм. В смесительном патрубке происходило смешивание частиц порошкового сплава с потоком продуктов сгорания сжатых газов и оплавление. Жидкая металлическая ванна, созданная сверхзвуковым газовым пламенем, перемещалась по поверхности основы и постепенно захватывала постоянно подаваемые в нее небольшие порции подплавленных частиц порошка. Частицы порошка, попадая в жидкую ванну, окончательно расплавлялись, перемешивались с металлом жидкой ванны, тем самым образуя при кристаллизации металла наплавленный валик с качественной гомогенной структурой. Процесс продолжают до окончания нанесения необходимого объема наплавки. Таким образом, формируют защитное покрытие поверхности основы. После этого прекращают подачу порошкового материала, потоков горючего газа и окислителя. Затем производят остановку движения рабочего органа, при задании для осуществления способа ему движения относительно основы, или остановку движения основы, при задании для осуществления способа движения ей относительно рабочего органа.

После завершения газопорошковой наплавки покрытия производят охлаждение поверхности основы на воздухе.

Предложенным способом можно производить сверхзвуковую газопорошковую наплавку не на всей поверхности основы, а на локальные площадки ее поверхности.

Пример 1 выполнения способа сверхзвуковой газопорошковой наплавки защитных покрытий.

В качестве порошкового сплава использовали выпускаемый отечественной промышленностью самофлюсующийся порошковый сплав ПГ-СР4, содержащий, мас.%: хром 15-18; бор 2,8-3,8; кремний 3,0-4,5; железо 5,0; углерод 0,6-1,0; никель - основа, с фракциями от 50 до 60 мкм. В качестве основы использовали горизонтально расположенную пластину из стали 20 толщиной 6 мм. Предварительно очищали верхний слой поверхности основы, устанавливали рабочий орган со сверхзвуковым соплом типа сопла Лаваля (число Маха 4) относительно основы вертикально на расстоянии от среза сопла до поверхности основы, составляющем 20 мм. Производили подачу потоков горючего газа и окислителя, в качестве которых использовали пропан и кислород соответственно, в камеру сгорания рабочего органа в объемном соотношении 1:5 со скоростью струи в едином проточном тракте 900 м/с и температурой 2500 K, создавая жидкую металлическую ванну. Придавали движение заранее установленному рабочему органу относительно основы со скоростью 10 мм/с с одновременной подачей сжатым воздухом порошкового сплава с массовым расходом 3 кг/ч через смесительный патрубок и единый проточный тракт рабочего органа в жидкую металлическую ванну, перемещающуюся по поверхности основы. Частицы порошка, попавшие в жидкую ванну, окончательно расплавлялись, перемешивались с металлом жидкой ванны, формируя при кристаллизации наплавленный валик защитного покрытия поверхности основы с качественной гомогенной структурой, состоящей из матрицы гамма-фазы на основе никеля и равномерно распределенных по всему объему наплавки карбидов хрома типа Cr3С2 и Cr7С3 глобулярной формы (фиг.1, фиг.3). Продолжали процесс до окончания необходимого объема наплавки. Затем прекращали подачу порошкового материала, потоков горючего газа и окислителя, после чего останавливали движение рабочего органа.

Пример 2 выполнения способа сверхзвуковой газопорошковой наплавки защитных покрытий.

В качестве порошкового сплава использовали выпускаемый отечественной промышленностью самофлюсующийся порошковый сплав ПГ-СР4, содержащий, мас.%: хром 15-18; бор 2,8-3,8; кремний 3,0-4,5; железо 5,0; углерод 0,6-1,0; никель - основа, с фракциями от 60 до 80 мкм. В качестве основы использовали горизонтально расположенную пластину из стали 20 толщиной 6 мм. Предварительно очищали верхний слой поверхности основы, устанавливали рабочий орган со сверхзвуковым соплом типа сопла Лаваля (число Маха 4) относительно основы с отклонением 15° от вертикали на расстоянии от среза сопла до поверхности основы, составляющем 20 мм. Производили подачу потоков горючего газа и окислителя, в качестве которых использовали пропан и кислород соответственно, в камеру сгорания рабочего органа в объемном соотношении 1:5 со скоростью струи в едином проточном тракте 900 м/с и температурой 2500 K, создавая жидкую металлическую ванну. Придавали движение заранее установленной основе относительно рабочего органа со скоростью 10 мм/с с одновременной подачей сжатым воздухом порошкового сплава с массовым расходом 3 кг/ч через смесительный патрубок и единый проточный тракт рабочего органа в жидкую металлическую ванну, перемещающуюся по поверхности основы. Частицы порошка, попавшие в жидкую ванну, окончательно расплавлялись, перемешивались с металлом жидкой ванны, формируя при кристаллизации наплавленный валик защитного покрытия поверхности основы с качественной гомогенной структурой, состоящей из матрицы гамма-фазы на основе никеля и равномерно распределенных по всему объему наплавки карбидов хрома типа Cr3С2 и Cr7С3 глобулярной формы (фиг.2, фиг.3). Продолжали процесс до окончания необходимого объема наплавки. Затем прекращали подачу порошкового материала, потоков горючего газа и окислителя, после чего останавливали движение основы.

Металлографическим анализом установлено, что основа и защитное покрытие, полученное сверхзвуковой газопорошковой наплавкой, имеют узкую переходную зону (фиг.1, 2). Поэтому прочность сцепления наплавленных защитных покрытий конструкционных материалов и сплавов на никелевой основе, полученных в соответствии с предложенным способом сверхзвуковой газопорошковой наплавки защитных покрытий, сопоставима с уровнем металлической связи самого конструкционного материала. Как следует из таблицы, прочность сцепления защитного покрытия с основой при получении покрытия в соответствии с предложенным способом в среднем в 30 раз выше, чем прочность сцепления защитного покрытия с основой при получении покрытия в соответствии со способом сверхзвукового газопорошкового напыления защитных покрытий, выбранным в качестве прототипа. Высокая концентрация тепловой энергии в пятне нагрева, создаваемая потоком газов, разогнанных до сверхзвуковых скоростей порядка 500-900 м/с, позволяет формировать защитные покрытия с минимумом дефектов - пор, трещин, отслоений, напряжений, с мелкодисперсной структурой, а, следовательно, с повышенными эксплуатационными свойствами.

Защитные покрытия, создаваемые предложенным способом сверхзвуковой газопорошковой наплавки, можно формировать на поверхностях таких изделий, как трубы котлов с кипящим слоем, работающих в условиях высокотемпературного газоабразивного износа. Локальный нагрев создает условия для минимального коробления наплавляемой основы.

Таким образом, реализация способа сверхзвуковой газопорошковой наплавки защитных покрытий обеспечивает повышение качества наносимых защитных покрытий путем доведения прочности сцепления с материалом основы до уровня металлической связи и экономичность процесса сверхзвуковой газопорошковой наплавки вследствие использования недорогих отечественных порошковых материалов при себестоимости получаемого покрытия в 2,5-3,0 раза ниже себестоимости покрытия, получаемого сверхзвуковым газопорошковым напылением при прочих равных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СВЕРХЗВУКОВОГО ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1992 |

|

RU2037336C1 |

| Устройство термоабразивной обработки поверхностей изделий и материалов | 2023 |

|

RU2806459C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 1990 |

|

RU2102528C1 |

| Способ сверхзвуковой лазерной наплавки порошковых материалов и устройство его реализующее | 2018 |

|

RU2676064C1 |

| УСТАНОВКА ДЛЯ СВЕРХЗВУКОВОГО ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1992 |

|

RU2037337C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2145644C1 |

| Способ генерации излучения газодинамического лазера интегрированного в единую конструкцию газотурбинного двигателя и газотурбинный двигатель для его осуществления | 2018 |

|

RU2702921C1 |

| УСТРОЙСТВО И СОПЛО ДЛЯ ХОЛОДНОГО НАПЫЛЕНИЯ ПОРОШКОВОГО МАТЕРИАЛА | 2004 |

|

RU2261763C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И ПОКРЫТИЙ ИЗ ПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2181788C1 |

| ТУРБУЛИЗАЦИОННАЯ ГОРЕЛКА "СТРУГ-ТГ" | 1995 |

|

RU2101613C1 |

Изобретение относится к способу сверхзвуковой газопорошковой наплавки защитных покрытий и может быть использовано для получения на изделиях покрытий, устойчивых к коррозии, высокотемпературному или абразивному износу. Предварительно очищают верхний слой поверхности основы. Устанавливают рабочий орган со сверхзвуковым соплом типа сопла Лаваля относительно основы вертикально или с отклонениями до 20° от вертикали в любую сторону. Выбирают расстояние от среза сопла до поверхности основы в пределах 10-30 мм. Затем подают потоки горючего газа и окислителя в камеру сгорания рабочего органа в объемном соотношении от 1:3 до 1:6 со скоростью струи в едином проточном тракте 500-900 м/с в диапазоне температур 2200-2500 K, создавая жидкую металлическую ванну. Придают движение ранее установленному рабочему органу относительно основы со скоростью 2-20 мм/с или придают движение основе относительно ранее установленного рабочего органа со скоростью 2-20 мм/с. Одновременно подают сжатым воздухом порошковый сплав фракций 50-120 мкм с массовым расходом 3-5 кг/ч через смесительный патрубок и единый проточный тракт рабочего органа в жидкую металлическую ванну и формируют на поверхности защитное покрытие. Изобретение позволяет повысить качество наносимых защитных покрытий и экономичность процесса сверхзвуковой газопорошковой наплавки при снижении себестоимости получаемых покрытий в 2,5-3,0 раза. 3 ил., 1 табл.

Способ сверхзвуковой газопорошковой наплавки защитных покрытий, включающий подачу потоков горючего газа и окислителя в камеру сгорания рабочего органа со сверхзвуковым соплом типа сопла Лаваля, подачу сжатым воздухом порошкового сплава в смесительный патрубок рабочего органа и единый проточный тракт, и формирование защитного покрытия на поверхности основы, отличающийся тем, что предварительно очищают верхний слой поверхности основы, сопло Лаваля устанавливают относительно основы вертикально или с отклонениями до 20° от вертикали в любую сторону и на расстоянии 10-30 мм от среза сопла до поверхности основы, затем подают потоки горючего газа и окислителя в объемном соотношении от 1:3 до 1:6 со скоростью струи в едином проточном тракте 500-900 м/с в диапазоне температур 2200-2500К, создавая жидкую металлическую ванну, рабочему органу придают движение относительно основы со скоростью 2-20 мм/с с одновременной подачей в получаемую жидкую металлическую ванну порошкового сплава фракции 50-120 мкм с массовым расходом 3-5 кг/ч, или основе придают движение относительно рабочего органа со скоростью 2-20 мм/с с одновременной подачей в получаемую жидкую металлическую ванну порошкового сплава фракций 50-120 мкм с массовым расходом 3-5 кг/ч.

| УСТАНОВКА ДЛЯ СВЕРХЗВУКОВОГО ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1992 |

|

RU2037336C1 |

| Способ регулирования подачи мелкодисперсного материала и устройство для его осуществления | 1989 |

|

SU1713664A1 |

| СПОСОБ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1999 |

|

RU2169792C2 |

| УСТАНОВКА ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ | 1991 |

|

RU2038410C1 |

| US 5733662 A, 31.03.1998 | |||

| Установка для получения гранул металлов и сплавов | 1973 |

|

SU455812A1 |

| US 4416421 A, 22.11.1983 | |||

| US 4358053 A, 09.11.1982 | |||

| US 4604306 A, 05.08.1986. | |||

Авторы

Даты

2009-02-10—Публикация

2007-03-19—Подача