1

Изобретение относится к металлургии редких металлов,, а, именно к переработке отходов твердых сплавов.

Известна толкательная электропечь для процессов окисления, состоящая из нагревательной камеры, тoлI aтeля, лодочек, загрузочной и разгрузочной камер 1 .

Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является электропечь для окисления кусковых отходов твердых сплавов, включающая загрузочную и разгрузочную камеры, корпус, вращающийся барабан 2.

Недостатки этих электропечей невысокое извлечение вольфрама и плохие санитарные условия.

Цель изобретения - повышение извлечения вольфрама и улучшение санитарных условий.

Эта цель достигается тем, что центральная часть барабана выполнена с большим диаметром, с боковыми стенками и под углом к оси вращения, с гребками/ расположенными на внутренней ее поверхности в несколько рядов, с паровым эжектором с конфузором, выполненным на одной из боковых

стенок, и с трубой с соплом, расположенной внутри периферийной части барабана.

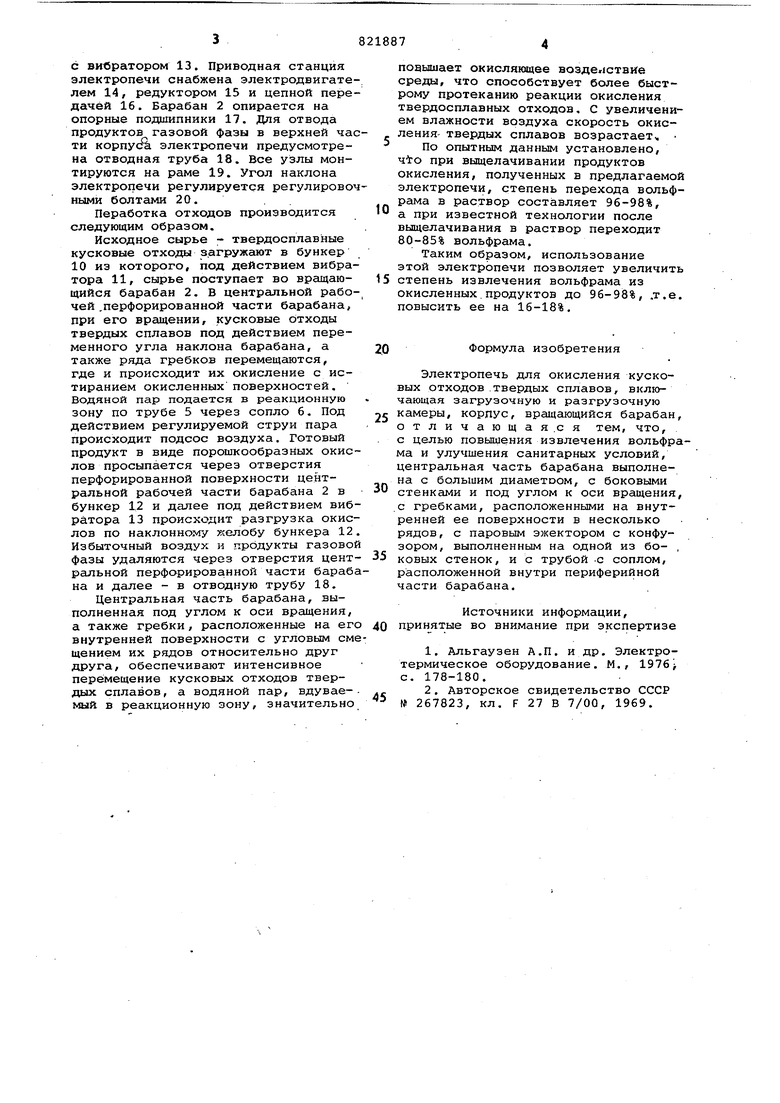

На фиг. 1 изображена электропечь, вид спереди в разрезе; на фиг, 2 то же, вид сбоку.

Электропечь содержит камеру 1 нагрева, футерованную кирпичам, барабан 2 вращения, именмций в центральной

0 рабочей части больший с перфорированной поверхностью, которая расположена под углом к оси вращения, а крайние его части имеют меньший диаметр. Боковые стороны центральной части барабана ограничены боковыми стенками 3 и 4, одна, из них 4, выполнена с конфузором парового эжектора, причем внутри нерабочей части барабана (периферийной) встрое0на труба 5 с соплом 6, которая зак реплена ча корпусе электропечи. На внутренней поверхности центральной рабочей части барабана 2 размещены в несколько рядов гребки 7 с угловым

5 смещением их рядов относительно

друг друга. Нагреватели 8 установлены на боковых стенках электропечи в пазах футеровки 9. Узел загрузки имеет бункер 10 с вибратором 11.

0 Узел выгрузки состоит из бункера 12

с вибратором 13. Приводная станция электропечи снабжена электродвигателем 14, редуктором 15 и цепной передачей 16. Барабан 2 опирается на опорные подшипники 17. Для отвода продуктов газовой фазы в верхней части Kopnyd электропечи предусмотрена отводная труба 18. Все узлы монтируются на раме 19. Угол наклона электропечи регулируется регулировочными болтами 20.

Пеработка отходов производится следующим образом.

Исходное сырье - твердосплавные кусковые отходы загружают в бункер 10 из которого, под действием вибратора 11, сырье поступает во вращающийся барабан 2. В центральной рабочей .перфорированной части барабана, при его вращении, кусковые отходы твердых сплавов под действием переменного угла наклона барабана, а также ряда гребков перемещаются, где и происходит их окисление с истиранием окисленныхповерхностей. Водяной пар подается в реакционную зону по трубе 5 через сопло 6. Под действием регулируемой струи пара происходит подсос воздуха. Готовый продукт в виде порошкообразных окислов просыпается через отверстия перфорированной поверхности центральной рабочей части барабана 2 в бункер 1,2 и далее под действием вибратора 13 происходит разгрузка окислов по наклонному желобу бункера 12 Избыточный воздух и продукты газовой фазы удаляются через отверстия центральной перфорированной части барабана и далее - в отводную трубу 18.

Центральная часть барабана, выполненная под углом к оси вращения, а также гребки, расположенные на его внутренней поверхности с угловым смещением их рядов относительно друг друга, обеспечивают интенсивное перемещение кусковых отходов твердых сплавов, а водяной пар, вдуваемый в реакционную зону, значительно

повышает окисляющее воздействие среды, что способствует более быстрому протеканию реакции окисления твердосплавных отходов. С увеличением влажности воздуха скорость окисления твердых сплавов возрастает,.

По опытным данным установлено, 4io при выщелачивании продуктов окисления, полученных в предлагаемой электропечи, степень перехода вольфрама в раствор составляет 96-98%,

а при известной технологии после выщелачивания в раствор переходит 80-85% вольфрама.

Таким образом, использование этой электропечи позволяет увеличить

степень извлечения вольфрама из

окисленных.продуктов до 96-98%, .т.е. повысить ее на 16-18%.

Формула изобретения

Электропечь для окисления кусковых отходов .твердых сплавов, включающая загрузочную и разгрузочную

камеры, корпус, вращающийся барабан, отличающая.с я тем, что, с целью повышения извлечения вольфрама и улучшения санитарных условий, центральная часть барабана выполнена с большим диаметоом, с боковыми

стенками и под углом к оси вращения, с гребками, расположенными на внутренней ее поверхности в несколько рядов, с паровым эжектором с конфузором, выполненным на одной из бо- ,

ковых стенок, и с трубой -с соплом, расположенной внутри периферийной части барабана.

Источники информации, во внимание при экспертизе

1.Альгаузен А.П. и др. Электротермическое оборудование. М., 1976 с. 178-180.

2.Авторское свидетельство СССР

№ 267823, кл. F 27 В 7/00, 1969.

16

| название | год | авторы | номер документа |

|---|---|---|---|

| Электропечь для окисления кусковых отходов твердых сплавов | 1982 |

|

SU1015213A2 |

| Производственный комплекс для утилизации твердых бытовых отходов | 2021 |

|

RU2772396C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2342441C2 |

| Сепаратор | 1983 |

|

SU1159657A1 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВНОЙ СМЕСИ ИЗ ТВЕРДЫХ МАТЕРИАЛОВ И КОНДЕНСИРОВАННЫХ ВЕЩЕСТВ | 2000 |

|

RU2179687C1 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ ТВЕРДЫХ ОТХОДОВ ДЛЯ ИХ ОЧИСТКИ ОТ ЗАГРЯЗНЕНИЙ И ОРГАНИЧЕСКИХ ВЕЩЕСТВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2762512C1 |

| Сепаратор | 1987 |

|

SU1505598A1 |

| УСТАНОВКА АКУСТИЧЕСКАЯ ПЫЛЕУЛАВЛИВАЮЩАЯ | 2017 |

|

RU2658041C1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТОПЛИВНОЙ СМЕСИ ТВЕРДЫХ МАТЕРИАЛОВ И КОНДЕНСИРОВАННЫХ ВЕЩЕСТВ | 2000 |

|

RU2182685C2 |

| ВЕРТИКАЛЬНАЯ ПЕЧЬ | 2009 |

|

RU2387926C1 |

Авторы

Даты

1981-04-15—Публикация

1979-06-18—Подача