(54) СОСТАВ ПОРОШКОЮЙ ПРОВОЛОКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав порошковой проволоки | 1975 |

|

SU567576A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2007 |

|

RU2356715C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2002 |

|

RU2218256C2 |

| Порошковая проволока | 2016 |

|

RU2641590C2 |

| Состав порошковой проволоки | 1980 |

|

SU833411A1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2679372C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2011 |

|

RU2478030C1 |

| Электродное покрытие | 1981 |

|

SU986685A1 |

| Порошковая проволока | 2022 |

|

RU2801387C1 |

1

Изобретение относится к сварке а именно к составу порошковой проволоки.

Известны различные порошковью волоки, например состав flj, содещий следующие компоненты, вес.%: Мрамор0,3-1

Плавиковый шпат 1 -2,5 Феррониобий 14 -16 Феррохром

б -9 Ррафит 1 -2 1 -1,5 ГФерротитан 0,2-0,5 Алюминий 1 -2 Рутил

Малоуглеродистая сталь оболочки

Остальное. Недостатком этого состава порковой проволоки является то, что металл шва обладает низкой пластностью.

Наиболее близкой по составу яется порошковая проволока 2, сдержащая следующие компоненты, вес.%:

2,5-4 Мрамор 2 -3,5

Плавиковый шпат

0,3-0,8 Рутил

Алюминиево-магни0,3-1,0 евая лигатура Железный дгорошок 0,5-5

0,2-1

Углерод 2 -5

Хром 4 -8

Ферровольфрам 2,5-5

Феррованадий 4 -7

Ферромолибден 0,05-3

Феррониобий

Нелегированная

сталь оболочки

Остальное.

Недостатком известной порошковой проволоки является ее низкая технологичность и высокая стоимость.

Цель изобретения - улучшение технологичности и снижение стоимости порошковой проволоки.

5

Поставленная цель достигается тем, что состав порошковой проволоки, состоящий из нелегированной стальной оболочки и порошкообразного наполнителя, содержащего плавиковый шпат,

0 мрамор, рутил, Ешюминиево-магниевую лигатуру, углерод, феррованадий, хром, ферромолибден и Феррониобий, дополнительно содержит никель и ферротитан при следующем соотношении ком5понентов, вес.%:

3-3,5

Мралюр 6-6,5

Плавиковый шпат 0,8-1,0 Углерод 1-1, Рутил

0 3-4 Феррованадий

Ферромолибден 8-9

ФеррониобиЙ 0,1-1

Алюминиево-магниевая лигатура 0,5-0,9

Хром 4-4,5

Никель0,5-0/7

Ферротитан 2-3

Нелегированная

сталь оболочки Остальное, Снижение стоимости порошковой проволоки достигается тем, что в составе порошкообразного наполнителя отсутствует дефицитный и дорогостоящий ферровольфрам. Для сохранения необходимой износостойкости наплавленного слоя в составе наполнителя увеличено содержание ферромолибдена. Это позволяет получить в наплавленном металле достаточное количество высокопрочных карбидов молибдена, что обеспечивает необходимую теплостойкость в сопротивление износу наплавленного слоя.

Введение ферротитана способствует образованию мелкодисперсных трудно- . растворимых карбидов, что увеличивае износостойкость при повышенных температурах, повышает вязкость наплавленного слоя. Таким образом, компенсируется отсутствие вольфрама в наплавленном металле и сохраняются высокие служебные характеристики инструмента . .

Введение никеля обеспечивает высокую теплостойкость наплавленного металла и увеличивает его пластичность в расплавленном состоянии.Это уменьшаетсклонность металла к образованию горячих трещин и увеличивает износостойкость наплавленного слоя.

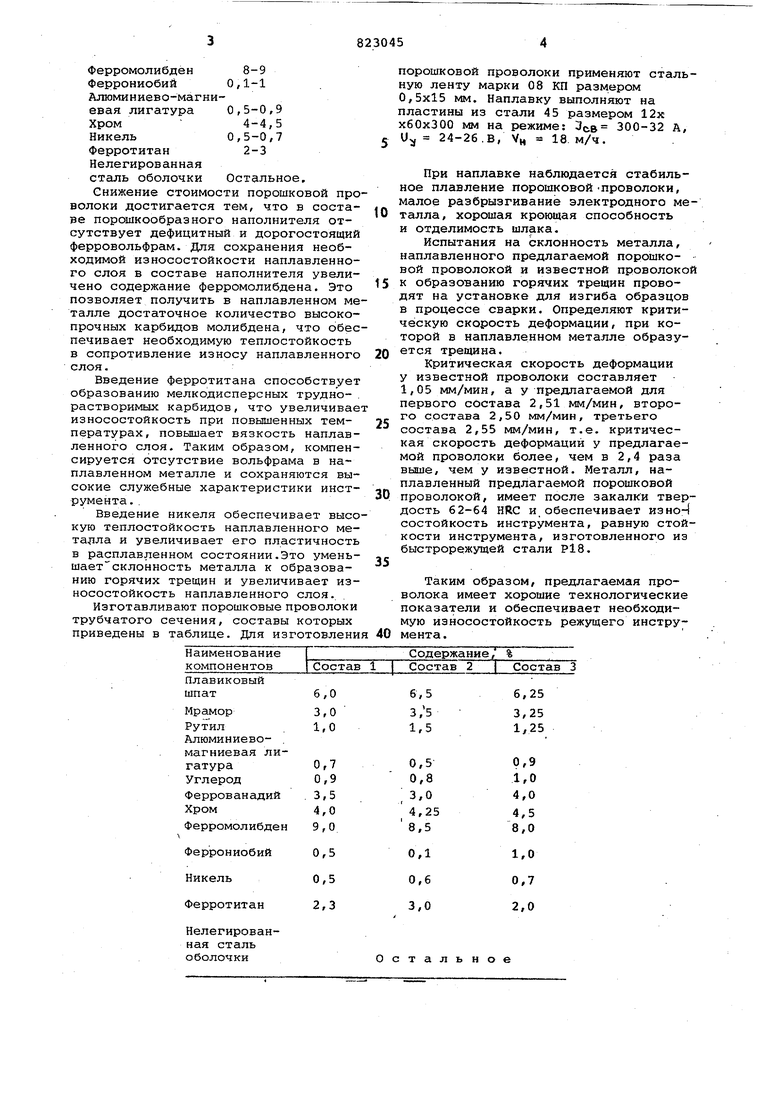

Изготавливают порошковые проволоки трубчатого сечения, составы которых приведены в таблице. Для изготовлени

порошковой проволоки применяют стальную ленту марки 08 КП размером 0,5x15 мм. Наплавку выполняют на пластины из стали 45 размером 12х хбОхЗОО мм на режиме: 300-32 А, и, 24-26.В, VH i 18 м/ч.

При наплавке наблюдается стабильное плавление порошковой-проволоки, малое разбрызгивание электродного металла, хорошая кроющая способность и отделимость шлака.

Испытания на склонность металла, наплавленного предлагаемой порошковой проволокой и известной проволокой к образованию горячих трещин проводят на установке для изгиба образцов в процессе сварки. Определяют критическую скорость деформации, при которой в наплавленном металле образуется трещина.

Критическая скорость деформации у известной проволоки составляет 1,05 мм/мин, а у предлагаемой для первого состава 2,51 мм/мин, второго состава 2,50 мм/мин, третьего состава 2,55 мм/мин, т.е. критическая скорость деформаций у предлагаемой проволоки более, чем в 2,4 раза выше, чем у известной. Металл, наплавленный предлагаемой порошковой проволокой, имеет после закалки твердость 62-64 HRC и обеспечивает изно-( состойкость инструмента, равную стойкости инструмента, изготовленного из быстрорежущей стали Р18.

Таким образом, предлагаемая проволока имеет хорошие технологические показатели и обеспечивает необходимую износостойкость режущего инструмента.

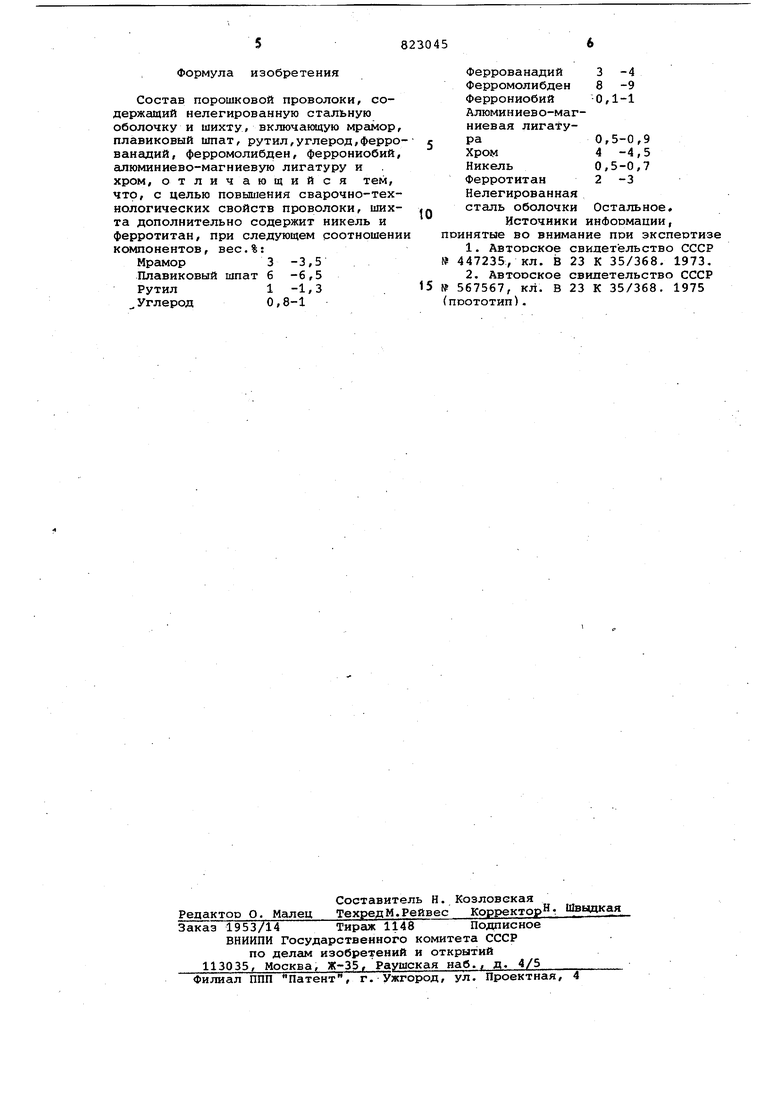

Формула изобретения

Состав порошковой проволоки, содержащий нелегированную стальную оболочку и шихту, включающую мрамор, плавиковый шпат, рутил,углерод,феррованадий. Ферромолибден, феррониобий, алюминиево-магниевую лигатуру и хром, отличающийся тем, что, с целью повышения сварочно-технологических свойств проволоки, шихта дополнительно содержит никель и ферротитан, при следующем соотношени компонентов, вес.%:

Мрамор 3 -3,5

Плавиковый шпат б -6,5

Рутил 1-1,3 Углерод 0,8-1

Феррованадий 3-4 Ферромолибден 8 -9 Феррониобий 0,1-1 Алюминиево-магниевая лигатура0,5-0,9

Хром4 -4,5

Никель 0,5-0,7 Ферротитан 2-3 Нелегированная сталь оболочки Остальное,

0 Источники информации, принятые во внимание пои экспертизе

(ПРОТОТИП).

Авторы

Даты

1981-04-23—Публикация

1979-05-18—Подача