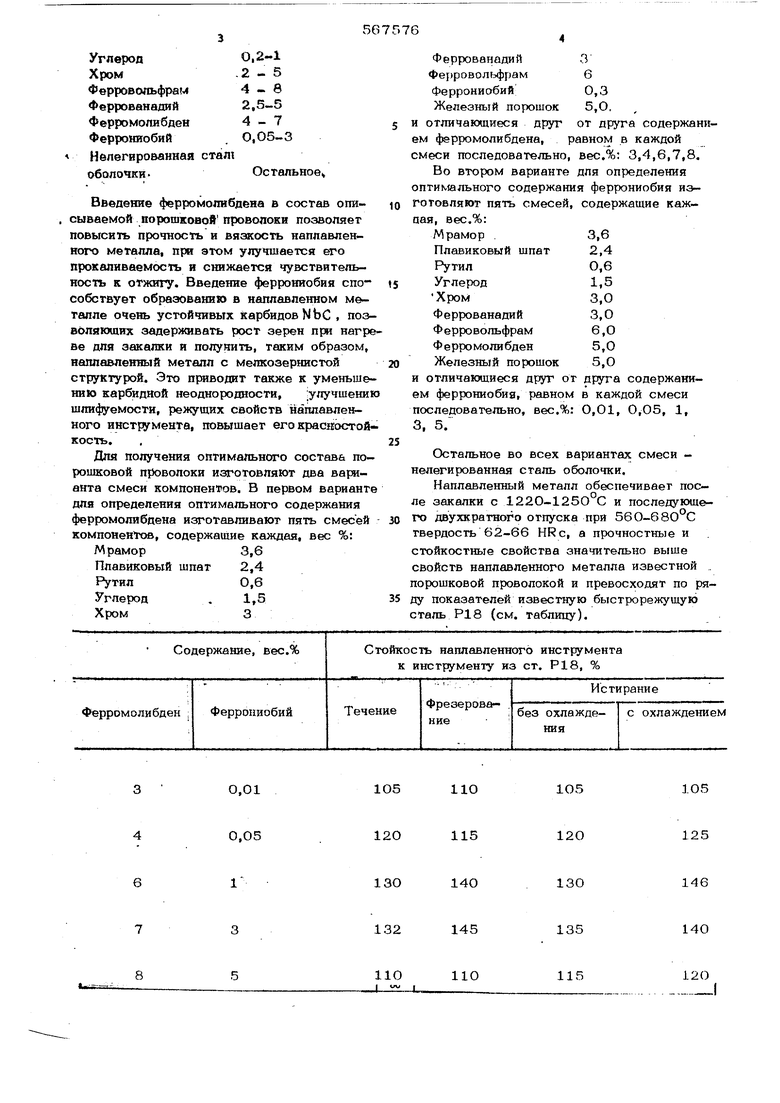

Углерод 2-5 4-8 Ферровольфрам 2,5-5 Феррованадий 4-7 Ферромолибден 0.05-3 Феррониобий Нблегированная стал1 Остальное оболочки Введение ферромолибдена в состав описываемой порошковой проволоки позволяет повысить прочность и вязкость наплавленного металла, при этом улучшается его прокапнваемость и сннмсается чувствительность к отжигу. Введение феррониобия спо собствует образованию в наплавленном металле очень устойчивых карбидов NbC , поз воляющих задерживать рост зерен при нагр ве для закалки и полупить, таким образом наплавленный металл с мелкозернистой структурой. Это приводит также к уменьше нию карбидной неоднородности, :улучшени шлифуемости, режущих свойств наплавленного инструмента, повышает его красдосто кость. Для получения оптимального составь по рошковой проволоки изготовляют два ващанта смеси компонентов. В первом вариан для определения оптимального содержания ферромолибдена изготавливают пять смесе компонентов, содержащие каждая, вес %: Мрамор3,6 Плавиковый шпат2,4 Рутил0,6 Углерод.1,5 Хром3 Феррованадий Ферровольфрам Феррониобий Железный порошок и отличающиеся друг от друга содержанием ферромолибдена. равном в каждой смеси последовательно, вес,%: 3,4,6,7,8. Во втором варианте для определения оптимального содержания феррониобия из- готовляют пять смесей, содержащие кажцая, вес.%: Мрамор .3,6 Плавиковый шпат2,4 РутилО,6 Углерод1,5 Хром3,0 Феррованадий3,0 Ф ерровольфрам6,0 Ферромолибден5,0 Железный порошок 5,0 и отличающиеся друг от друга содержанием феррониобиа, равном в каждой смеси последовательно, вес.%. 0,01, 0,05, 1, 3, 5. Остальное во всех вариантах смеси нелегированная сталь оболочки. Наплавленный металл обеспечивает после закалки с 122О-125О С и последующего двухкратного отпуска при 560-680°С твердость 62-66 HRc, а прочностные и стойкостные свойства значительно выше свойств наплавленного металла известной порошковой проволокой и превосходят по ряду показателей известную быстрорежущую сталь Р18 (см. таблицу).

Формула изобретения

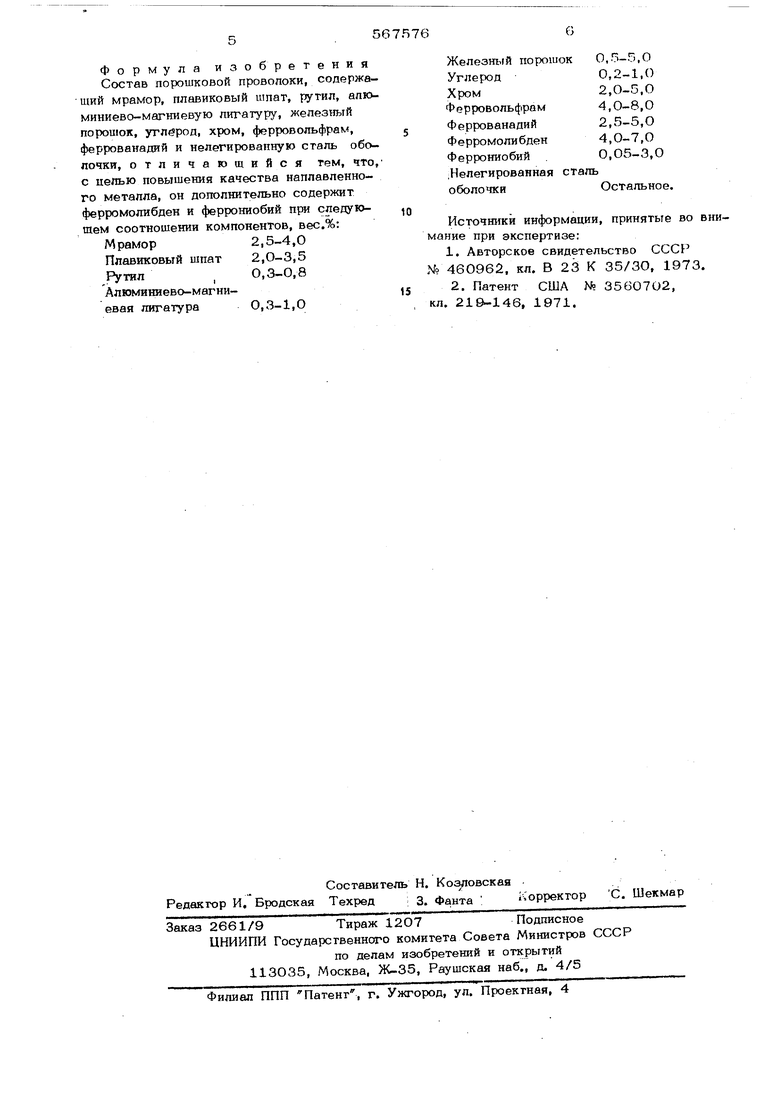

Состав порошковой проволоки, содержащий мрамор, плавиковый шпат, рутил, апюминиево-магниевую лигатуру, железный порошок, углерод, хром, ферровольфрам, феррованадий и нелегированную сталь оболочки, отличающийся тем, что с целью повышения качества наплавленно го металла, он дополнительно содержит ферромолибден и феррониобий при следующем соотношении компонентов, вес.%:

Мрамор2,5-4,0

Плавиковый шпат 2,О-3,5

Рутил 0,3-0,8

Алюминиево-магниевая лигатура0,3-1,0

Желеэш гй порошок

0,5-5,0

Углерод 0,2-1.0

Хром 2,О-5,0

Ферровольфрам 4,0-8,0

Феррованадий 2,5-5,0

Ферромолибден 4,0-7,0

Феррониобий 0,О5-3,0

;Нелегированная сталь

оболочкиОстальное.

0

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство CCCF № 460962, кл. В 23 К 35/ЗО, 1973.

2. Патент США № 35607О2, кл. 218-146, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав порошковой проволоки | 1979 |

|

SU823045A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2007 |

|

RU2356715C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2002 |

|

RU2218256C2 |

| Состав порошковой проволоки | 1980 |

|

SU833411A1 |

| Порошковая проволока | 2016 |

|

RU2641590C2 |

| Электродное покрытие | 1975 |

|

SU526476A1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

| САМОЗАЩИТНАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ АУСТЕНИТНЫХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 2004 |

|

RU2281843C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2020 |

|

RU2739362C1 |

| Электродное покрытие | 1981 |

|

SU986685A1 |

Авторы

Даты

1977-08-05—Публикация

1975-01-28—Подача