1

Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления штучных огнеупорных изделий, монолитных футеровок и при производстве ремонтных работ.

Известна смесь для изготовления теплоизоляционных изделий, содержащая алюмофосфатную связку и огнеупоные наполнители 1.

Недостаток смеси - низкая прочность . .

Наиболее близкой к изобретению п технической сущности и достигаемому результату является сырьевая смесь 2 для приготовления жаростойкого газобетона, включающая высокоглиноземистый цемент, тонкомолотую шамотную добавку и газообразователь при следующем соотношении компонентов , вес.%:

Высокоглиноземистый

1-0,6

цемент

Тонкомолотый

ДЬ 0,4

шамот 0,015-0,03

Негашенная известь 0,007-0,001

Алюминиевая пудра

Недостатками смеси являются не обходимость применения подогрева бетонной смеси, длительность процесса затвердевания бетона с применением термообработки в виде пропарки или автоклавирования, большая огневая усадка и низкая термостойкость

5 Цель изобретения - ускорение сроков твердения газобетона, уменьшение объемной массы, повышение температуры деформации под нагрузкой и остаточной прочности при нагревании в

интервале температур 800-1400с, уменьшение огневой усадки и повышение температуры применения.

Поставленная цель достигается тем что сырьевая смесь для приготовления

15 жаростойкого газобетона, включающая вяжущее, тонкомолотый шамот и алюминиевую пудру, содержит в качестве вяжущего алюмофосфатную связку со степенью нейтрализации 8-33% при

20 следующем соотношении компонентов, вес..%:..

Алюмофосфатная связка23-35

Алюминиевая пудра 3-10

25 Тонкомолотый шамот Остальное

Алюмофосфатную связку получают .любым известным способом путем нейтрализации 60-70%-ной ортофосфорной кислот окислами, гидроокисью алюминия или

30 металлическим алюминием. Расход

нейтрали; ующей добавки определяетс расчетом из условия получения алюмофосфатной связки со степенью нейтрализации от 8до 33%.

Тонкомолотый шамот должен по химическому составу соответствовать требованиям ГОСТ 19038-73 и иметь

удельную поверхность 1500-4000 см Алюминиевая пудра ПАП-1 или ПАП

должна соответствовать требованиям

ГОСТ 5494-71.

В пределах предлагаемого соотношения ингредиентов из сырьевой смес получается газобетон со следующими свойствами:„

Объемная масса кг/м 460-1000

Прочность изделий,

кгс/см

при сжатии через 4ч после изготовления 10-65 .после сушки20-100

Остаточная прочность

после нагревания до

800-1200°С, %80-100

Огневая усадка после

нагревания до темпе0,1-0,2 ратуры службы

otHeynopHOCTb, -е Выше 1700 Температура деформации под нагрузкой, °С начала размяг1280-1350чения

4%-ной деформа1300-1400ции разрушения Термическая, стойкость при 800°С,

10-15

воздушные теплосмены Температура службы, °С

1300-14Х)0

Время затвердевания газобетона, мин 10-30 Изготовление изделий из газобетона производится следующим образом.

Сухую смесь .тонкомолотого шамота и алюминиевой пудры затворяют алюмофосфатной связкой, перемешивают до однородности и укладывают в форм слоем 5-10 мм и выдерживают до самопроизвольного вспучивания. Вспучивание уложенного слоя начинается . после того, как температура в нем за счет взаимодействия алюминия со связкой достигает 30-40с. Этот процесс можно ускорить локальным кратковременным нагреванием уложенного в форму слоя любым известным способом до 50-100 С.

После начала вспучивания смеси температура в ней быстро поднимется до lOO-lGO c. В форму постепенно укладывается сырьевая смесь со скоростью, при которой обеспечивается равномерное, непрерывное ее вспучивание. После заполнения формы на требуемую высоту подачу смеси прекращают . За счет выделения тепла изделия сразу же затвердевают. Время от начала вспучивания смеси до затвердевания зависит от размера изделий и составляет от 5 до 10 мин. .После этого изделия освобождаются от формы и могут быть сразу же помещены в футеровку агрегата.

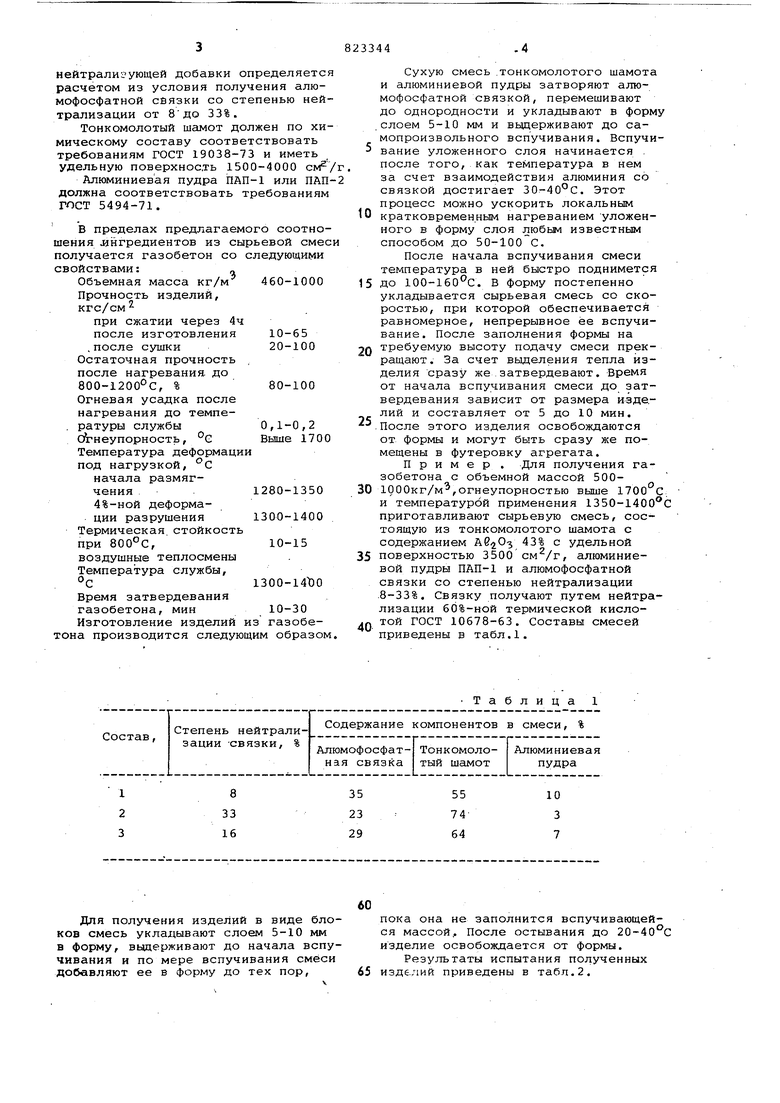

Пример . Для получения газобетона с объемной массой 5001000кг/м,огнеупорностью выше 1700° и температурой применения 1350-1400 приготавливают сырьевую смесь, состоящую из тонкомолотого шамота с содержанием 43% с удельной поверхностью 3500 , алюминиевой пудры ПАП-1 и алюмофосфатной связки со степенью нейтрализации 8-33%. Связку получают путем нейтрализации 60%-ной термической кислотой ГОСТ 10678-63. Составы смесей приведены в табл.1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления жаростойкого газобетона | 1981 |

|

SU1025685A1 |

| Сырьевая смесь для изготовления жаростойкого газобетона | 1982 |

|

SU1079632A1 |

| Сырьевая смесь для приготовлениялЕгКОгО жАРОСТОйКОгО МАТЕРиАлА | 1979 |

|

SU833801A1 |

| Сырьевая смесь для приготовления жаростойкого газобетона | 1972 |

|

SU444750A1 |

| Сырьевая смесь для изготовления легковесных огнеупорных изделий | 1978 |

|

SU753821A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2015 |

|

RU2600398C1 |

| Сырьевая смесь для изготовления жаростойкого газобетона | 1978 |

|

SU697443A1 |

| Способ изготовления легкобетонных жаростойких алюмофосфатных изделий | 1977 |

|

SU830711A1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ ДЛЯ НАНОСТРУКТУРИРОВАННОГО АВТОКЛАВНОГО ГАЗОБЕТОНА | 2010 |

|

RU2448929C1 |

| Сырьевая смесь для изготовления ячеистого бетона | 1980 |

|

SU952803A1 |

Для получения изделий в виде блоков смесь укладывают слоем 5-10 мм в форму, вьщерживают до начала вспучивания и по мере вспучивания смеси добавляют ее в форму до тех пор.

Таблица

пока она не заполнится вспучивающейся массой. После остывания до 20-40с изделие освобождается от формы.

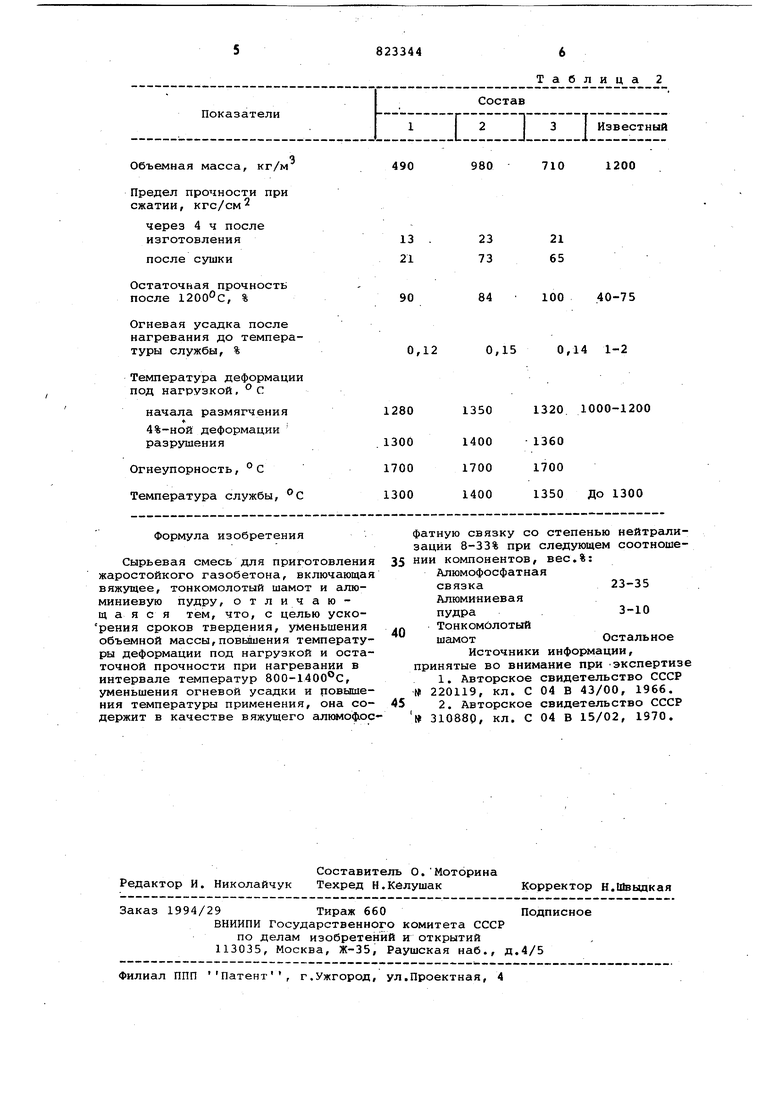

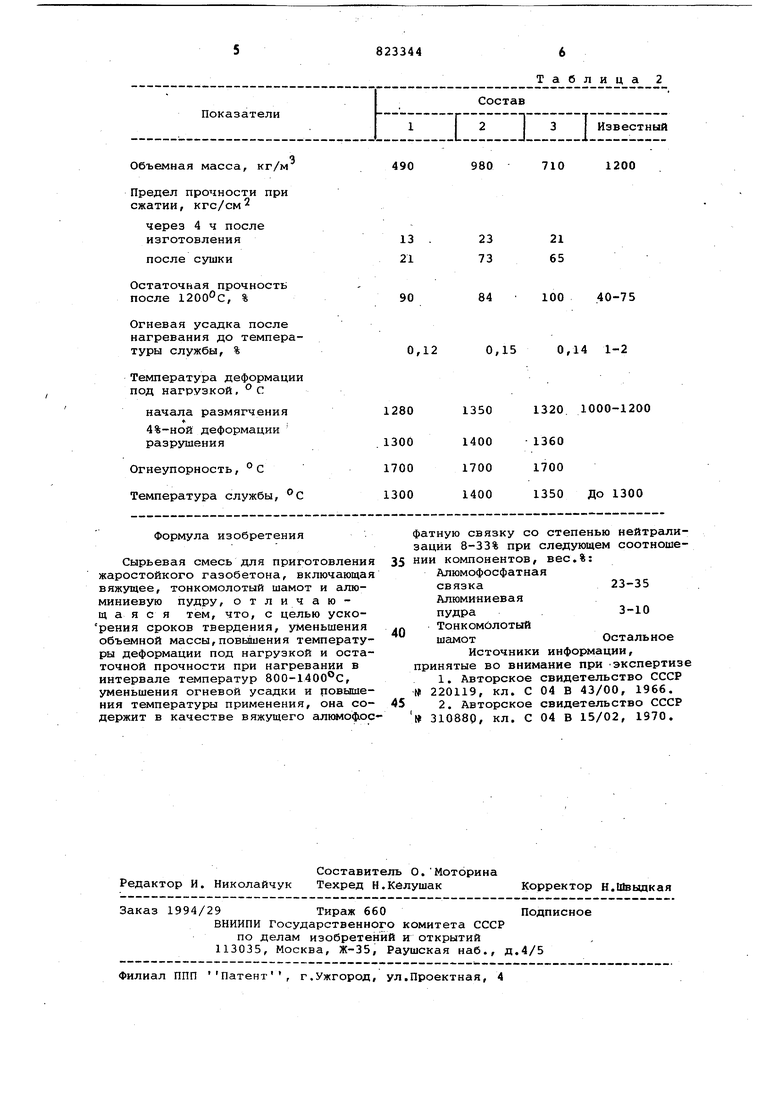

Результаты испытания полученных 65 изде./шй приведены в табл.2.

Объемная масса, кг/м

Предел прочности при сжатии, кгс/см

через 4 ч после изготовления

после сушки

Остаточная прочность после 1200°С, %

Огневая усадка после нагревания до температуры службы, %

Температура деформации под нагрузкой, °С

Формула изобретения

Сырьевая смесь для приготовления жаростойкого газобетона, включающая вяжущее, тонкомолотый шамот и алюминиевую пудру, отличающаяся тем, что, с целью ускорения сроков твердения, уменьшения объемной массы,повьш ения температуры деформации под нагрузкой и остаточной прочности при нагревании в интервале температур 800-1400°С, уменьшения огневой усадки и повышения температуры применения, она содержит в качестве вяжущего алюмофюсТаблица 2

490 980 710 1200

217365

фатную связку со степенью нейтрализации 8-33% при следующем соотноше5 НИИ компонентов, вес.%:

Алюмофосфатная

связка23-35

Алюминиевая

пудра3-10

Тонкомйлотый

шамотОстальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-04-23—Публикация

1979-07-30—Подача