Изобретение относится к области производства пьезокерамических материалов, предназначенных для изготовления излучателей и приемников ультразвука, электромеханических преобразователей.

Стабильность электрофизических свойств пьезокерамического элемента (пьезоэлемента) в течение его срока службы, а также воспроизводимость параметров определяется в первую очередь стехиометрической формулой используемого материала, а также качеством и стабильностью сырьевых материалов, используемых для производства пьезокерамических материалов, режимами основных технологических процессов (синтез материала, спекание заготовок, поляризация).

Известен пьезокерамический материал, включающий оксиды свинца, циркония, титана, стронция, вольфрама, висмута, кадмия и никеля при следующем соотношении компонентов, мас.%:

(см. описание изобретения к патенту РФ №2288902, МПК C04B 35/491, публикация 10.12.2006).

Недостатком известного материала является низкое значение относительной диэлектрической проницаемости в сравнении с предлагаемым материалом.

Известен пьезокерамический материал, принятый в качестве прототипа, содержащий оксиды свинца, стронция, натрия, висмута, титана и циркония (см. описание изобретения к авторскому свидетельству СССР №1840654, МПК C04B 35/472, публикация 20.05.2008).

Недостатком известного пьезокерамического материала является недостаточная температурная стабильность электрофизических свойств.

Технической задачей, на решение которой направлено предлагаемое изобретение, является получение пьезокерамического материала, обладающего улучшенной температурной стабильностью.

Техническая задача решается тем, что пьезокерамический материал включает оксиды свинца, стронция, натрия, висмута, циркония и титана при следующем соотношении компонентов, мас.%:

Предлагаемый состав позволяет получить пьезокерамический материал, обладающий улучшенной температурной стабильностью и следующими электрофизическими параметрами:

- относительная диэлектрическая проницаемость εт зз/εо: 2250-2800;

- пьезомодуль: d31=(200±35), 10-12 Кл/Н;

- пьезомодуль: d33=(470±70), 10-12 Кл/Н;

- тангенс угла диэлектрических потерь: tgδ≤1,9%.

Предлагаемый материал изготавливался по обычной «керамической» технологии.

При отработке технологии изготовления предлагаемого материала были изготовлены четыре партии шихты, содержащие оксиды свинца, висмута, циркония, титана, натрия и стронция в следующих мас.%:

шихта №1: PbO - 58,613; SrO - 1,473; Na2O - 0,600; Bi2O3 - 5,671; ZrO2 - 22,288; TiO2 - 11,355;

шихта №2: PbO - 58,704; SrO - 1,475; Na2O - 0,601; Bi2O3 - 5,680; ZrO2 - 21,883; TiO2 - 11,657;

шихта №3: PbO - 58,778; SrO - 1,477; Na2O - 0,601; Bi2O3 - 5,687; ZrO2 - 21,552; TiO2 - 11,905;

шихта №4: PbO - 58,860; SrO - 1,479; Na2O - 0,602; Bi2O3 - 5,695; ZrO2 - 21,182; TiO2 - 12,180

Соотношения компонентов в шихте №2 и 3 входят в границы предлагаемого изобретения, а соотношения компонентов в шихте №1 и 4 лежат вне заявленных границ.

Смешение компонентов производилось в вибромельнице в течение 50 минут. После чего шихта подвергалась синтезу (температурной обработке) при температуре T=870°C и выдержке при максимальной температуре 2,8 часа. Затем синтезированный материал подвергался помолу в вибромельнице в течение 20 минут до дисперсности Sуд=5500 см2/г. При изготовлении опытной партии производились физико-химические исследования материала в соответствии с действующим технологическим процессом (определение свободной окиси свинца, удельного веса материала). Проведен рентгенофазовый анализ (РФА) опытных партий синтезированного материала.

Прессование заготовок ⌀26×4,5 производилось при Руд=750-1500 кг/см2. Процесс спекания заготовок происходил при Τ=1180°С, с выдержкой при максимальной температуре 3 часа, с применением засыпки, обеспечивающей атмосферу паров PbO.

Механическая обработка проводилась методом шлифования алмазными кругами в размер ⌀20×1.

Металлизация заготовок проводилась нанесением серебросодержащей пасты методом шелкографии с последующим вжиганием пасты при температуре T=(800±10)°C в электрической туннельной печи.

Поляризация осуществлялась в установках камерного типа в воздушной среде по следующему режиму:

температура нагрева: T=210°C;

напряженность: E=0,8 кВ/1 мм;

охлаждение до 50°C.

Определение электрофизических параметров производилось в соответствии с ОСТ 11 0444-87 «Материалы пьезокерамические» после 5 суток старения.

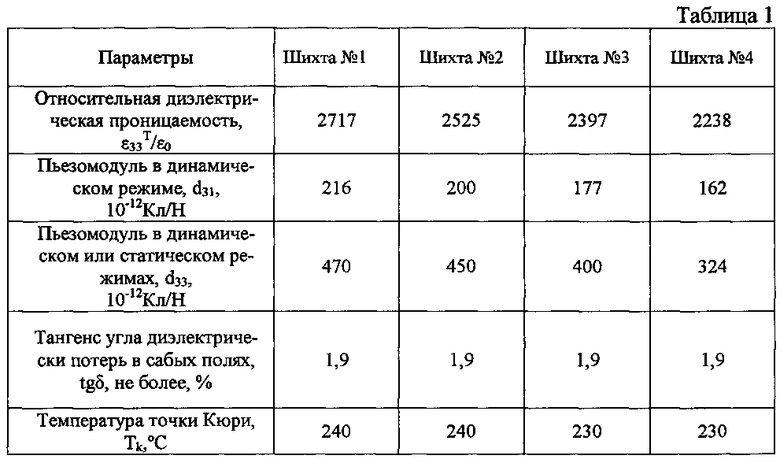

В таблице 1 приведены электрофизические параметры пьезокерамических материалов, изготовленных из шихты при различных соотношениях компонентов.

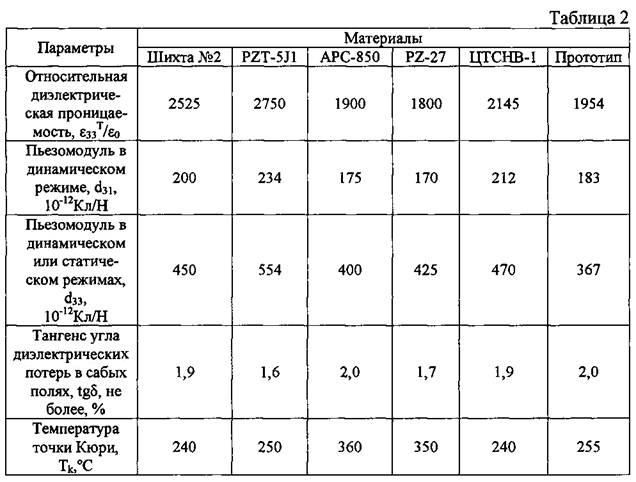

В таблице 2 приведены для сравнения электрофизические параметры предлагаемого пьезокерамического материала, изготовленного из шихты №2, и серийно изготавливаемые зарубежные и отечественные пьезокерамические материалы, а также прототипа (см. Электронный каталог фирмы «MORGAN ADVANCED MATERIALS», США: http://http://www.morganelectroceramics.com/materials/soft-pzt/; Электронный каталог фирмы «APC International Ltd.», США: https://www.americanpiezo.corn/apc-materials/piezoelectric-properties.html; Электронный каталог фирмы «Ferroperm Piezoceramics», США: http://www.ferroperm-piezo.coni/; ОСТ 11 0444-87 «Материалы пьезокерамические»).

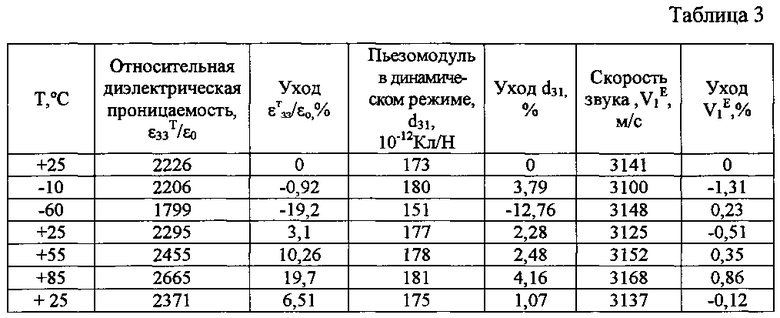

В таблице 3 приведены температурные зависимости электрофизических параметров пьезоэлементов, изготовленных из шихты №2 предлагаемого пьезокерамического материала в интервале температур от минус 60°C до плюс 85°C, проводимые по методу 205-2 согласно ГОСТ 20.57.406-81 «Комплексная система контроля качества. Изделия электронной техники, квантовой электроники и электротехнические. Методы испытаний».

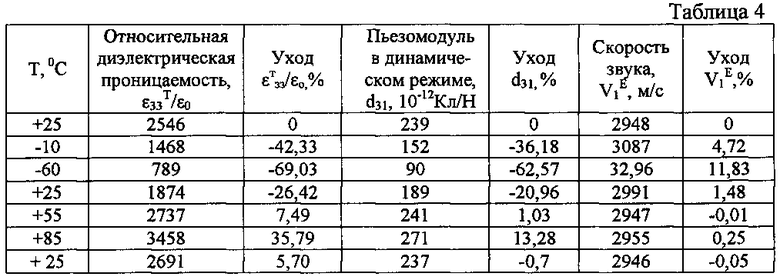

Параллельно проведены аналогичные испытания по определению температурной зависимости электрофизических параметров пьезоэлементов, изготовленных из пьезокерамического материала, изготавливаемого из шихты №1, результаты которых представлены в таблице 4.

Из анализа таблицы 1 видно, что пьезокерамический материал, изготавливаемый из шихты №1, обладает лучшими электрофизическими параметрами по сравнению с предлагаемым пьезокерамическим материалом из шихты №2 и №3. Однако температурные уходы предлагаемого пьезокерамического материала значительно меньше температурных уходов пьезокерамического материала, изготавливаемого из шихты №1, о чем свидетельствует сравнение значений таблиц 3 и 4. Электрофизические параметры материала (см. таблицу 1), изготавливаемого из шихты №4, не удовлетворяют заявленным значениям.

Таким образом, предлагаемое изобретение позволяет улучшить температурную стабильность пьезокерамического материала, обладающего заявленными электрофизическими параметрами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пьезокерамический материал | 2018 |

|

RU2677515C1 |

| Пьезокерамический материал | 2020 |

|

RU2753917C1 |

| ПЬЕЗОКЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2007 |

|

RU2357942C1 |

| ПЬЕЗОКЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2016 |

|

RU2624473C1 |

| Пьезокерамический материал | 2018 |

|

RU2691424C1 |

| ПЬЕЗОКЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2012 |

|

RU2514353C1 |

| ПЬЕЗОКЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ГЕТЕРОСТРУКТУР | 2013 |

|

RU2552509C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЬЕЗОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 1993 |

|

RU2067567C1 |

| ПЬЕЗОКЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2005 |

|

RU2288902C1 |

| ПЬЕЗОКЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2000 |

|

RU2186748C2 |

Изобретение относится к области производства пьезокерамических материалов, предназначенных для изготовления излучателей и приемников ультразвука, электромеханических преобразователей. Технический результат изобретения заключается в повышении температурной стабильности пьезокерамики. Пьезокерамический материал содержит следующие компоненты, мас.%: PbO 56,649-60,431; SrO 0,332-2,375; Na2O 0,376-0,888; Bi2O3 3,557-8,401; ZrO2 21,313-22,150; TiO2 11,528-12,050. 4 табл.

Пьезокерамический материал, включающий оксиды свинца, стронция, натрия, висмута, циркония и титана, отличающийся тем, что он содержит следующее соотношение компонентов, мас.%:

| СВИНЦОВОСОДЕРЖАЩАЯ ПЬЕЗОКЕРАМИКА | 1964 |

|

SU1840654A1 |

| Пьезоэлектрический керамический материал | 1976 |

|

SU608789A1 |

| Пьезоэлектрический материал | 1987 |

|

SU1502537A1 |

| ПЬЕЗОКЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2000 |

|

RU2186748C2 |

| US 6808649 B1, 26.10.2004 | |||

Авторы

Даты

2015-07-20—Публикация

2014-06-26—Подача