.-I. Изобретение относится к черной мега лургии и может быть использовано при выплавке никельсодержащих. сталей и спл вов с применением продувки расплавленного металла кислородом или гааокисло- родиШ смесью.. Одним из вансных процессов при производстве металла в сталеплавильных агрегатах является окисление примесей, растворенных в металлической ванне (в первую очередь углерода и в отдельных случаях кремния, марганца иг. д.) Рафинирование металла от этих элементов обеспечивается кислородом, поступающим либо из атмосферы печи, либо вз кислородного или газокислородного дутья либо из присаживаемой железной руды и окалины. Либо из всех источников одновременно. При использовании в качестве твердого окислителя железной руды практически невозможно достигнуть содержа-ния углерода в расплаве менее 0,ОЗ% и достаточно эффективно проводить процесс обезуглероживания хромосодержащего i расплава. Известен способ использования в качестве окислителя закиси никеля для металлических расплавов ( в том числе, содержащих хром). В этом случае процесс характеризуется более высокой скоростью обезуглероживания. Никель в расп- лаве повышает скорость окисления углерода и понижает угар хрома. Это объясняется повышением активности углерода в П{эисутствии никеля l. Однако при повышенном содержании хрома в расплаве эффективное оксиление углерода газообразным кислородом происходит лишь до определенных пределов (0,15-0,20%), после чего дальнейшее использование квслорода приводит к повышенному угару всех элементов металлической ванны я значительному понижению скорости обезуглероживания. . Наиболее близким к изобретению по технической сущности и достигаемому результатуявляется способ производства

ниакоуглеродисгой нержавеющей сгали, включающий применение гверцого окислителя и элекгромагнигное перемешивание, согласнокоторому для получения особо низкоуглеродистой- нержавеющей стали {С 0,02%) плавку осуществляют в вакуумной индукционной печи с введением в завалку твердого окислителя в вице закиси никеля. После расплавления металла поверхность жидкой ванны обдувают окислительным газом |2 .

Недостатком данного способа является невозможность или малая эффективность использования твердого окислителя (закиси никеля) .вхшучае применения искодной шикты с высоким содержанием углерода (более 0,5%) с вводом закиси никеля и завалку из-ва бурного протекания процесса, что приводит к чрезмерному разрушению футеровки сталеплавильного агрргата и создание опасных условий труда и потерь металла .из-за е го выбросов.

Цель изобретения - снижение потерь металла, создание безопасных условий труда и Увеличение срока службы футеровки.

Поставленная цель достигается тем, что в способе выплавки низкоуглеродистой нержавеющей стали, включающем использование в качестве твердого окислителя закиси никеля, высокоуглеродистый расплав с содержанием углерода более 0,5% предварительно продувается кислородом или газокислородной смесью до содержания углерода О,08-О,15%, а затем дополнительно обрабатывается жидкий расплав закисью никеля в кол ичестве 0,5-10,0 кг/т.

Кроме того, закись никеля может быт дана на шлак расплавления с использованием кислорода без его обновления, либо после частичного или полного удаления этого шлака, а также может быть введена в ванну в потоке газокислородной смеси во время продувки металла.

Закись никелй может быть введена в объем металла или на поверхность металлической ванны.,

В завершающем периоде процесса обезуглероживания, когда в условиях, низких содержаний углерода резко снижается интенсивность перемешивания ванны, (кипение ванны) выделяющимися пузырьками СО, резко снижается реакционная поверхность, и, скорость процесса значительно замедляется. Применение твердой закиси никеля в сочетании с газокислородной продувкой дает резкое увеличение реакционной поверхности, в результате чего увеличивается скоростьпроцесса обезуглероживания расплава, протекающего как в объеме, так и на поверхности.

Кроме того, введение в расплав твердой фазы дает дополнительный импульс к облегчению зарождения газовой фазы (СО), что приводит к резкому увеличению скорости и глубины завершающей фазы процесса обезуглероживания. Реализация данного процесса не влечет за собой дополнительные потери хрома или других металлических составляющих. Снижение количества углерода ниже 0,О8% приводит к повышенному угару хрома при понижении скорости обезуглероживания, а при увеличении свыше 0,15% процесс обезуглероживания проходит при сравнительно высокой скорости обезуглероживаg ния. и незначительном угаре хрома.

П р и м е- р . Расплав содержит, %: .хрома 18, никеля 10 и углерода 0,10. Проводят присадку в сочетании с газокислородной продувкой с интенсивностью 0,8 м /т. СмесЬ состоит из 50% кислорода и 50% аргона..

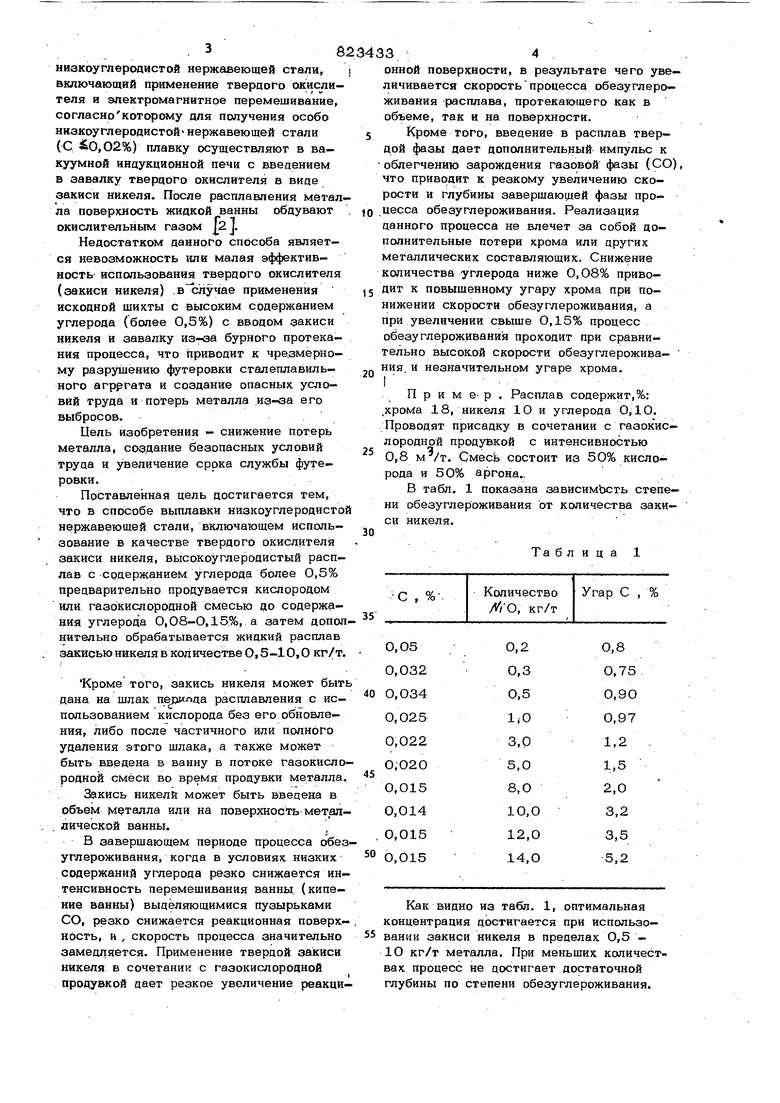

В табл. 1 показана зависимЬсть степени обезуглероживания от количества закиси никеля.

Та блица 1

Как видно из табл. 1, оптимальная концентрация достигается при использовании закиси никеля в пределах 0,5 1О кг/т металла. При меньших количествах процесс не достигает достаточной глубины по степени обезуглероживания.

При увеличении количества закиси никеля более 10 кг/т процесс сопровождается увеличением потерь хрома и не дает к. , желаемого эффекта по степени обезугле-. роживания..

Способ Может быть осущаствлей в

электродуговой печи при выплавке хромо содержащих нержавеющих и др. сталей. |1родувку металла начин ают чистым кислородом и ведут цо содержания углерода 0,08-0,13% .при . Далее на металл присаживают закись никеля в количестве 0,15-10 кг/т, определяемом составом металлической ванны и необходимой степенью дальнейшего обезугле- роживания. После присадки закиси никеля металл продувают газокислоррдной смесью жислорода и аргона или чистым кислородом. Закись никеля присаживают на шлак либо после предварительного скачива- ния или частичного подканивания.

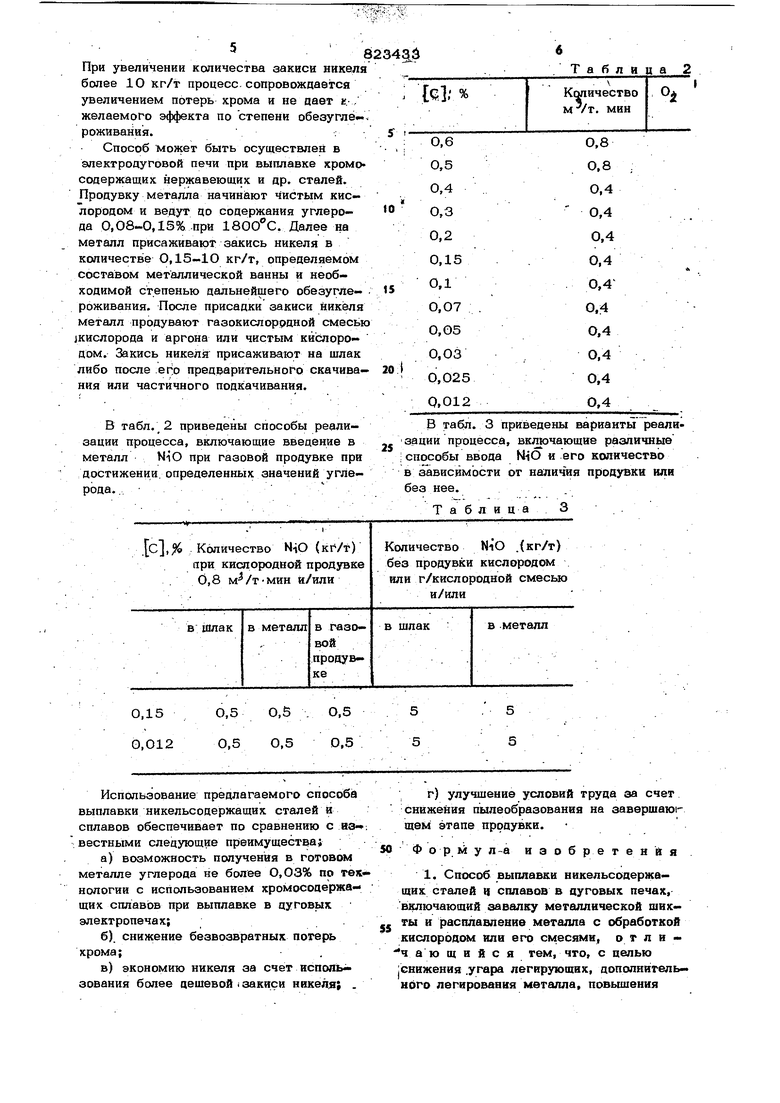

В табл.2 приведены способы реализации процесса, включающие введение в металл N-iO при газовой продувке при достижении, определенных значений углерода...

с, Количество N-iO (кГ/т) при кислородной продувке 0,8 м /ТМИн и/или

8

Таблица 2

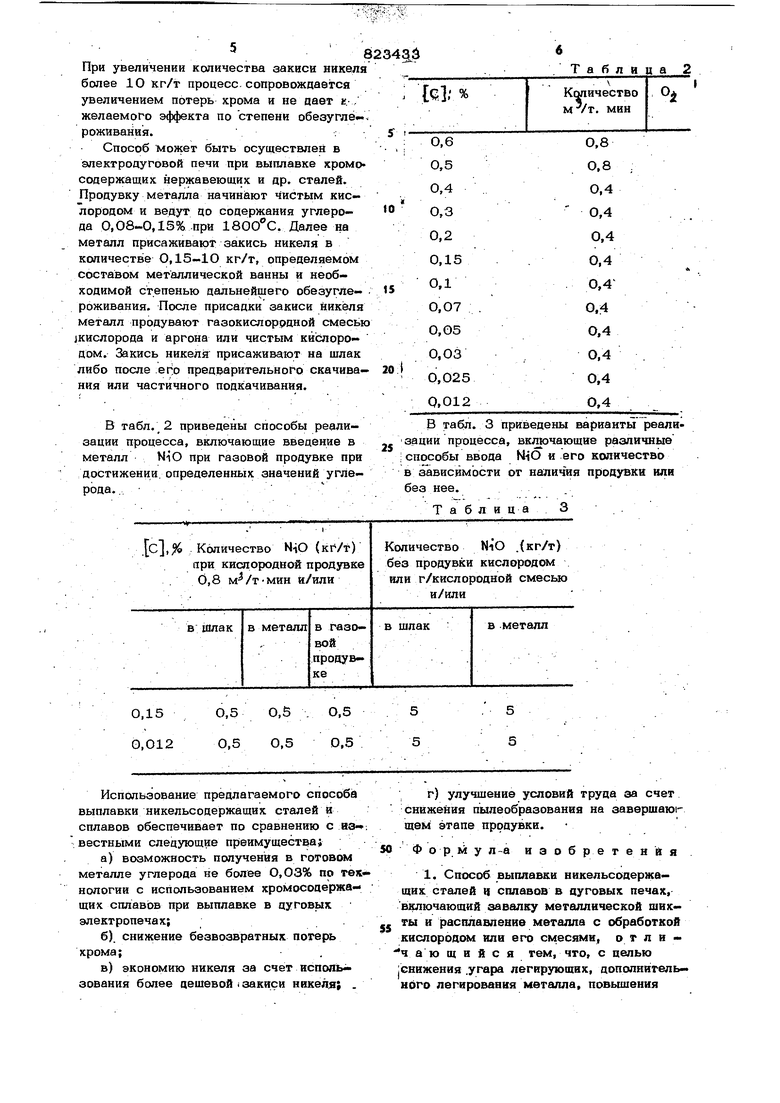

В табл. 3 приведены варианты реализации процесса, включающие различные : способы ввода Mi О и его количество в зависимости ог наличия продувки или без нее.

Т а б л и ц а 3.

Количество NiO .(кг/т) без продувки кислородом или г/кислородной смесью и/или

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки коррозионностойкой стали в дуговой печи | 1991 |

|

SU1782240A3 |

| Способ выплавки стали | 1979 |

|

SU834143A1 |

| Способ выплавки низкоуглеродистых высокопрочных сталей мартенситностареющего класса | 1976 |

|

SU565063A1 |

| Способ выплавки низкоуглеродистой стали в конвертере | 1983 |

|

SU1134608A1 |

| Способ выплавки высокохромистых сплавов и лигатур и шихта для его осуществления | 1980 |

|

SU1038365A1 |

| Способ получения нержавеющей стали | 1980 |

|

SU950780A1 |

| Способ выплавки ниобийсодержащей нержавеющей стали | 1980 |

|

SU945184A1 |

| Способ выплавки стали | 1979 |

|

SU821503A1 |

| Способ рафинирования нержавеющей стали | 1981 |

|

SU1002370A1 |

| Способ регулирования процесса окислительного рафинирования стали и сплавов | 1980 |

|

SU881126A1 |

Использование предлагаемого способа выплавки никельсодержащих сталей и сплавов обеспечивает по сравнению с ва вестными следующие преимущества

а) возможность получения в готовом металле углерода не более 0,03% по тек- нологии с использованием хромосодержа- щих сплавов при выплавке в дуговых электропечах;

б) снижение безвозвратных потерь хрома;

в) экономию никеля за счет испопь зования более дешевой i закиси никеля;

г) улучшение условий труда за счет сннжейия пылеобразования на заваршаю Щ8М этапе продувки.

50 Ф о р hi у л-а изобретения

Авторы

Даты

1981-04-23—Публикация

1979-07-09—Подача