(54) СПОСОБ ВЫПЛАВКИ СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки никельсодержащихСТАлЕй и СплАВОВ | 1979 |

|

SU823433A1 |

| Способ выплавки низкоуглеродистых высокопрочных сталей мартенситностареющего класса | 1976 |

|

SU565063A1 |

| Способ выплавки вольфрамсодержащей стали | 1980 |

|

SU931755A1 |

| Способ получения нержавеющей стали | 1980 |

|

SU950780A1 |

| СПОСОБ ВЫПЛАВКИ КОРРОЗИОННОСТОЙКОЙ СТАЛИ В ЭЛЕКТРОДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ ПОСТОЯННОГО ТОКА С ПОЛЫМ ГРАФИТОВЫМ ЭЛЕКТРОДОМ | 2022 |

|

RU2797319C1 |

| Способ выплавки высокохромистых сплавов и лигатур и шихта для его осуществления | 1980 |

|

SU1038365A1 |

| Способ выплавки ниобийсодержащей нержавеющей стали | 1980 |

|

SU945184A1 |

| Способ выплавки никельхромовых сплавов | 1990 |

|

SU1749245A1 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ МАРОК СТАЛИ | 2006 |

|

RU2336310C2 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2333256C1 |

1

Изобретение относится К черной металлургии, а точнее к производству стали в электродуговых и мартеновских печах и наиболее эффективно может быть использовано при выплавке никэльсодержаших конструкционных и инструментальных марок стали.

Известен способ выплавки стали, предусматривающий ввод в завалку никельсодержащих отходов 1.

Никельсодержащие ко нструкционные и высоколегированные стали содержат в своем составе помимо никеля хром и .другие легирующие элементы. Отрицательные последствия использования никельсодержащих отходов при вы11лавке стали с окислением и удалением окислительного шлака связаны, с одной стороны, с безвозвратной потерей такого ценного легирующего элемента как хром, а с другой стороны - с существенным ухудщением условий окисления углерода и фосфора, что неизбежно отражается «а увеличении продолжительности плавки и снижении качества готового металла.

Известен также способ выплавки стали, включающий ввод в завалку или в период плавления металлического никеля (2J.

Недостаток этого способа выплавки стали зак.пючается в том, что вВод в завалку или в период плавления металлического никеля приводит к значительным потерям этгого элемента за счет испарения. При выплавке даже конструкционных марок стали, содержащих до 4% Ni, потери Ni составляют около 2/о.

Наиболее близким по технической сущности к предлагаемому является способ выплавки стали с низким содержанием углерода, включающий завалку шихты, расплавление, присадку никельсодержаших материалов в окислительный период плавки с доследующим продолжением процесса обезуглероживания. В этом способе в процессе продувки металла по достижении содержания углерода 0,03 - 0,08% в расплав вводят никель в количестве 1,5 - 2,5% от веса расплава. После присадки Никеля производится дальнейшая продувка металла кислородом или кислородсодержащими смесями 3. Недостаток указанного способа выплавки стали заключается в том, что никель содержит большое количество водорода, и его присадка в расплав в конце окислительного

периода плавки может явиться причиной повышенной газонасыщенности металла.

Цель изобретения - экономия легирующих материалов и повышение качества стали.

Поставленная цель достигается тем, что в способе выплавки стали, включающем завалку шихты, расплавление, использова,ние для легирования никельсодержащих отходов, присаживаемых в расплав в окислительный период плавки, с последующим продолжением процесса обезуглероживания, никельсодержащие отходы присаживают из расчета ввода 0,8- 1,4% Никеля от веса металла, при этом кинельсодержащие отходы присаживают после окисления 0,15 - 0,60/о углерода и проводят дальнейшее окисление 0,10 - 0,20% углерода.

Присадка большего количества никельсодержащих материалов приводит к существенному снижению температуры расплава, что влечет за собой ухудщение качества металла в результате замедления процесса обезуглероживания и увеличение угара легирующих элементов. Присадка меньшего количества никельсодержащих материалов нецелесообразна вследствие отсутствия сортамента сталей с содержанием никеля менее 0,8%.

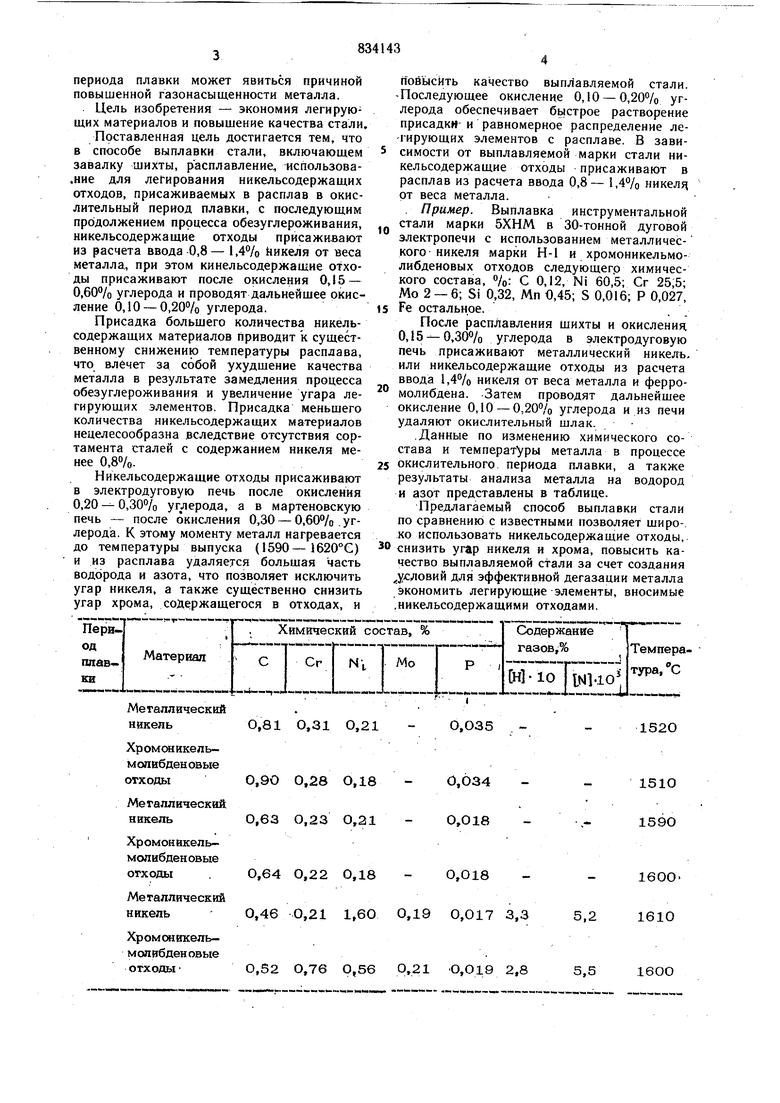

Никельсодержащие отходы присаживают в электродуговую печь после окисления 0,20 - 0,30% углерода, а в мартеновскую печь - после окисления 0,30 - 0,60% .углерода. К этому моменту металл нагревается до температуры выпуска (1590-5620°С) и из расплава удаляется больщая часть водорода и азота, что позволяет исключить угар никеля, а также существенно снизить угар хрома, содержащегося в отходах, и Металлический никельО,81 0,31 0,21 ХромоникельмолвбденовыеотходыО,9О 0,28 0,18 Me таллический никель0,63 О,23 0,21 Хромоникельмолибденовыеотходы.0,64 0,22 0,18 Металлический никель0,46 О,21 1,60 ХромоникельмопйбденовыеОТХОДЫО,52 О,76 О,56 Р,21

п овь1сйть качество выплавляемой стали. -Последующее окисление 0,10 - 0,20% углерода обеспечивает быстрое растворение присадк и равномерное распределение ле-гнрующих элементов с расплаве. В зависимости от выплавляемой марки стали никельсодержащие отходы присаживают в расплав из расчета ввода 0,8- 1,4% никеля от веса металла.

. Пример. Выплавка инструментальной стали марки 5ХНМ в 30-тонной дуговой электропечи с использованием металлического никеля марки Н-1 и хромоникельмолибденовых отходов следующегр химического состава, %: С 0,12, Ni 60,5; Сг 25;5; Мо 2 -6; Si 0,32, Мп 0,45; S 0,016; Р 0,027,

Fe остальное.. .

После расплавления щихты и окислении 0,,30/о углерода в электродуговую печь присаживают металлический никель, или никельсодержащие отходы из расчета ввода 1,4% никеля от веса металла и ферромолибдена. Затем проводят дальнейшее окисление 0,10 - 0,20% углерода и из печи удаляют окислительный шлак.

.Данные по изменению химического состава и температуры металла в процессе

5 окислительного периода плавки, а также результаты анализа металла на водород и азот представлены в таблице.

Предлагаемый способ выплавки стали по сравнению с известными позволяет щироко использовать никельсодержащие отходы,

0 снизить угар никеля и хрома, повысить качество выплавляемой стали за счет создания у-словий для эффективной дегазации металла экономить легирующие элементы, вносимые .никельсодержащими отходами. Температура, С О,О35 0,О34 0,018 0,018 16000,017 3,3 5,21610 0,019 2,85,516ОО

Формула изобретения Способ выплавки стали, включающий завалку шихты, расплавление, присадку никельсодержащих материалов в окислительный период плавки с последующим продолжением процесса обезуглероживания, отличающийся тем, что, с целью экономии легирующих материалов и повыщения качества стали, никельсодержащие материалы присаживают после окисления 0,5 - 0,60% углерода из. расчета ввода 0,8- 1,4% никеля от веса металла и проводят дальнейшее окисление 0,10 - 0,20% углерода.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-05-30—Публикация

1979-07-18—Подача