(54) БЕСПАЗОВЫЙ СТАТОР ЭЛЕК-ГРИЧЕСКОЙ МАШИНЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Беспазовый статор электрической ма-шиНы | 1979 |

|

SU851646A1 |

| Беспазовый статор электрической машины | 1979 |

|

SU917262A1 |

| Беспазовый статор электрической машины | 1982 |

|

SU1332457A1 |

| Беспазовый статор электрической машины | 1983 |

|

SU1379870A1 |

| Беспазовый статор электрической машины | 1982 |

|

SU1083288A1 |

| Беспазовый статор электрической машины | 1980 |

|

SU997182A1 |

| БЕСПАЗОВЫЙ СТАТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1997 |

|

RU2120172C1 |

| БЕСПАЗОВЫЙ СТАТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1970 |

|

SU278836A1 |

| Беспазовый магнитопровод статора электромеханических преобразователей энергии из аморфного железа с минимальным влиянием вихревых токов (варианты) | 2017 |

|

RU2659091C1 |

| БЕСПАЗОВЫЙ ЦИЛИНДРИЧЕСКИЙ СТАТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2001 |

|

RU2206168C2 |

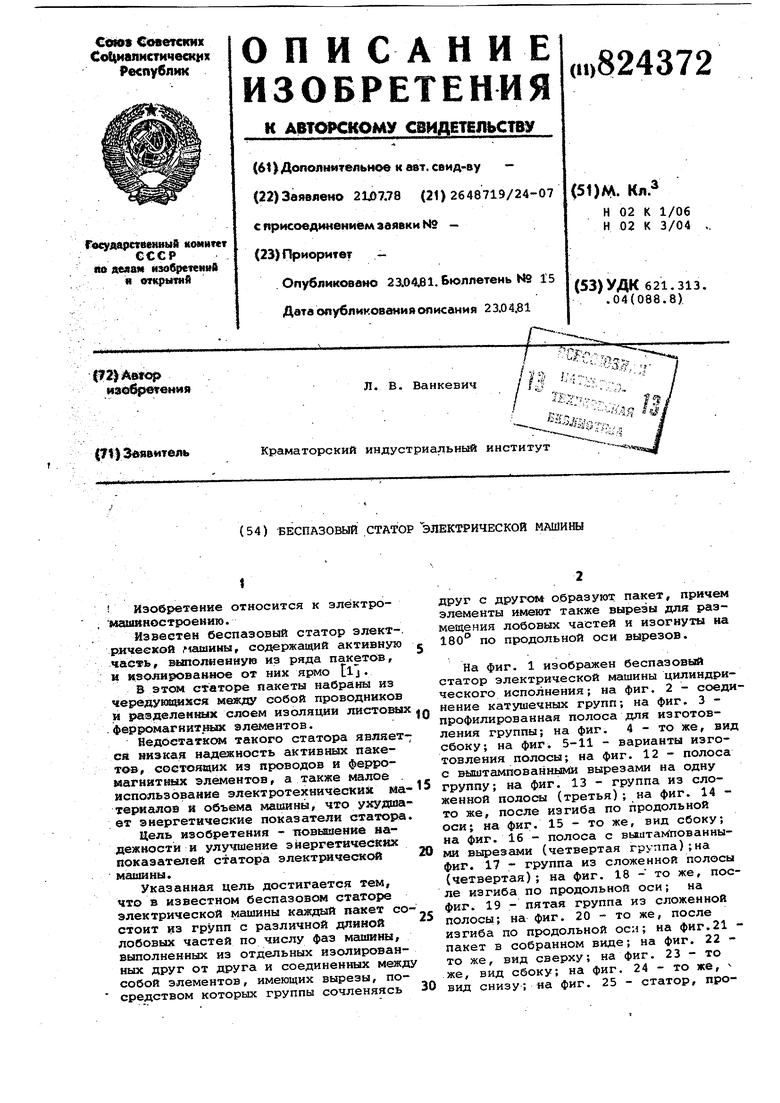

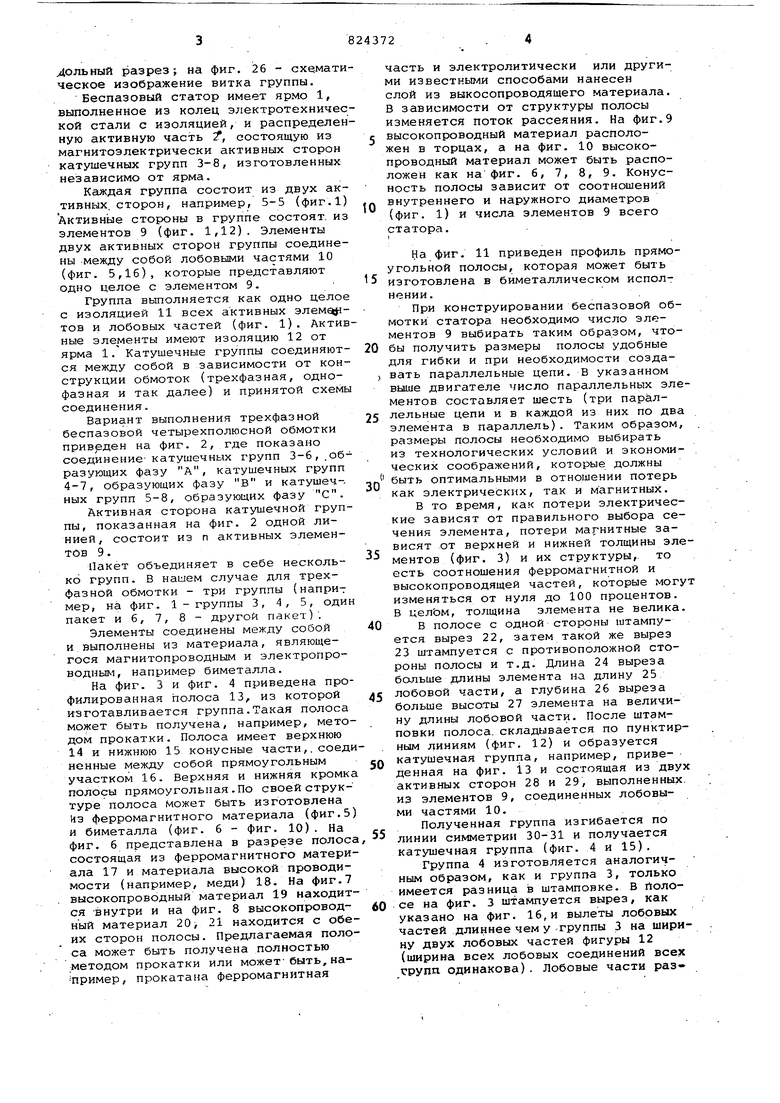

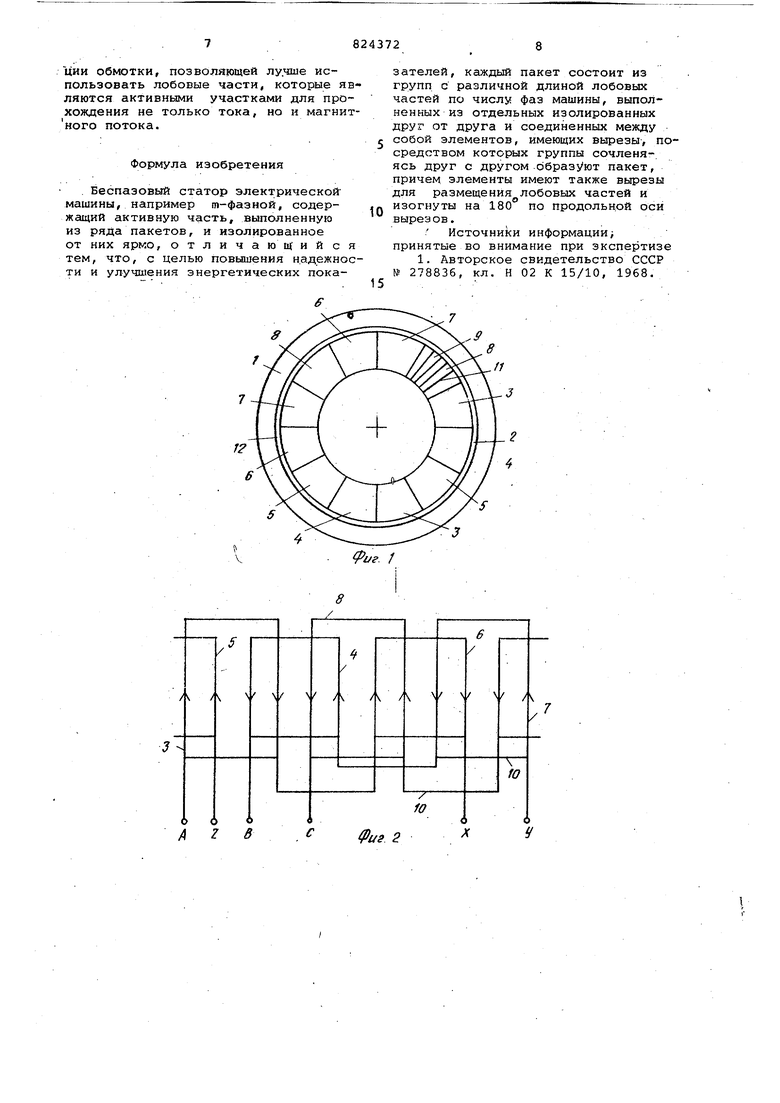

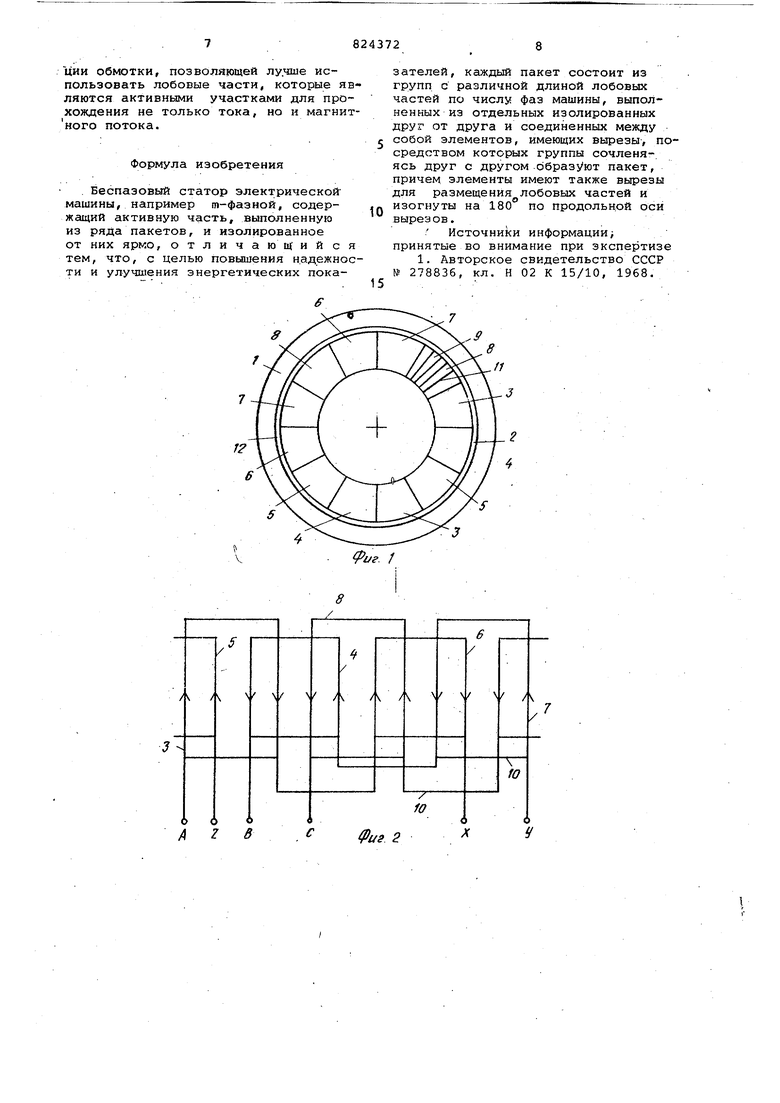

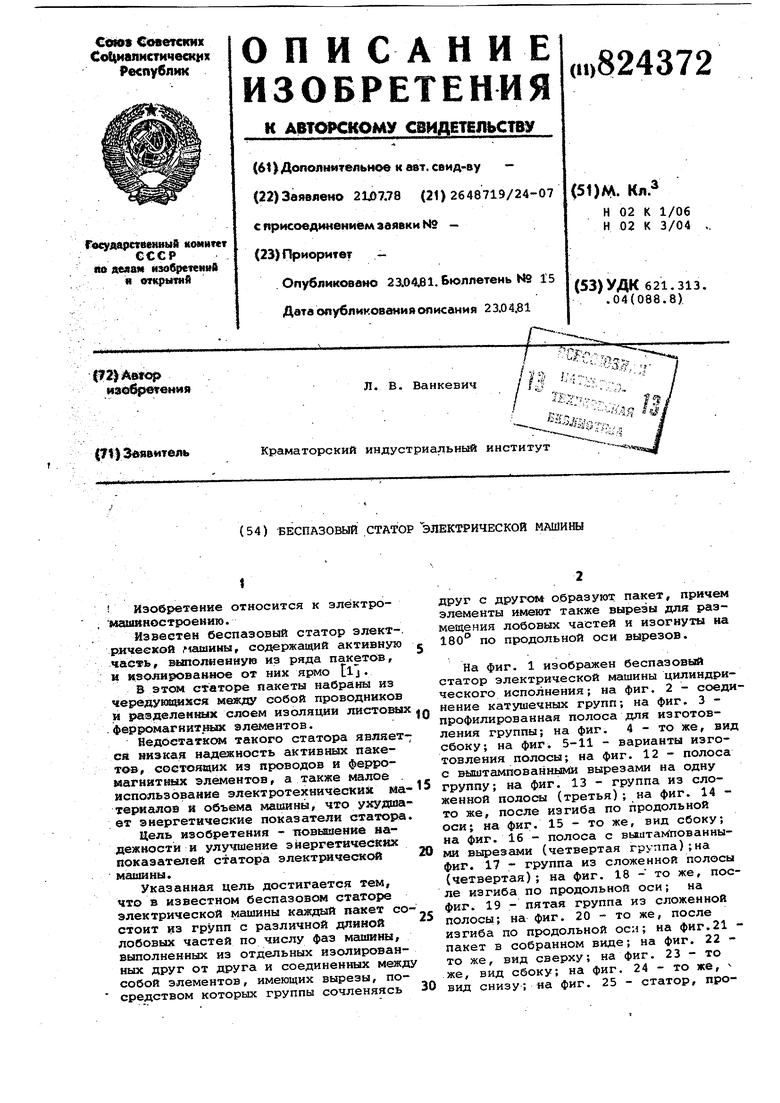

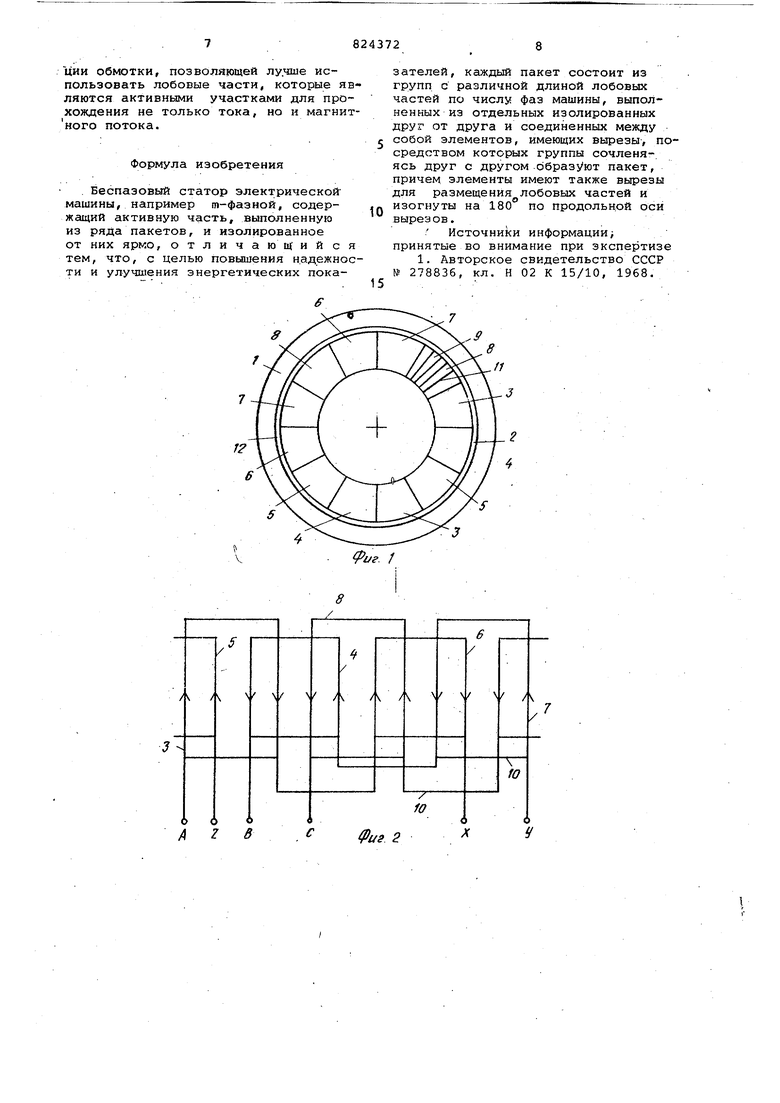

Изобретение относится к элёктромгштностроению. известен беспазовый статор злект. ркчеекой Г1ашины, содержащий активную часть, выполианную из ряда пакетов, и изолированное от них ярмо IjВ этом статоре пакеты набраны из чередукпк кся между собой проводников и разделенных слоем изоляции листовых .ферромагнитных элементов. Недостатке такого статора являет ся низкая надежность активных пакетов, состоящих из проводов и ферромагнитЕШХ элементов, а также малое использование электротехнических ма териалов и объема машины, что ухудша ет энергетические показатели статора Цель изобретения - тювьииение надежности и улучшение эйергетическнх показателей статора электЕМчеокой машины. Указанная цель достигается тем, что в известном беспазовом статоре злектрической машины каждый пакет со стоит из групп с различной длиной лобовых частей по числу фаз машины, выполненных из отдельных изолированных друг от друга и соединенных межд собой элементов, имеющих вырезы, посредством которых группы сочленяясь друг с другом образуют пакет, причем элементы имеют также вырезы для раз мещения лобовых частей и изогнуил на 18о по продольной оси вырезов. На фиг. 1 изображен беспазовый статор электрической машины цилиндрического исполнения ; на фиг. 2 - соединение катушечных групп; на фиг. 3 профилированная полоса для изготовления группы; на фиг. 4 - то же, вид сбоку; на фиг. 5-11 - варианты изготовления полосы; на фиг. 12 - полоса с выштампованными вырезами на одну группу; на фиг. 13 - группа из сложенной полосы (третья); на фиг. 14 то же, после изгиба по продольной оси; на фиг. 15 - то же, вид сбоку; на фиг. 16 - полоса с выитаг пованными вырезами (четвертая группа);на фиг. 17 - группа из сложенной полосы (четвертая); на фиг. 18 - то же, после изгиба по продольной оси; на фиг. 19 - пятая группа из сложенной полосы; на фиг. 20 - то же, после изгиба по продольной оси; на фиг.21 пакет в собранном виде; на фиг. 22 то же, вид сверху; на фиг. 23 - то же, вид сбоку; на фиг. 24 - то же, вид снизу; на фиг. 25 - статор, пророльный разрез; на фиг, 26 - схематическое изоОражение витка группы.

Беспазовый статор имеет ярмо 1, выполненное из колец электротехнической стали с изоляцией, и распределенную активную часть , состоящую из магнитоэлектрически активных сторон катушечных групп 3-8, изготовленных независимо от ярма.

Каждая группа состоит из двух активных, сторон, например, 5-5 (фиг.1) Активные стороны в группе состоят, из элементов 9 (фиг. 1,12). Элементы двух активных сторон группы соединены между собой лобовыми частями 10 (фиг. 5,16), которые представляют одно целое с элементом 9.

Группа выполняется как одно целое с изоляцией 11 всех активных и лобовых частей (фиг. 1). Активные элементы имеют изоляцию 12 от ярма 1. Катушечные группы соединяются между собой в зависимости от конструкции обмоток (трехфазная, однофазная и так далее) и принятой схемы соединения.

Вариант выполнения трехфазной беспазовой четырехполюсной обмотки приведен на фиг. 2, где показано соединение- катушечных групп 3-6, .образующих фазу А, катушечных групп 4-7, образующих фазу В и катушеч-. ных групп 5-8, образующих фазу С.

Активная сторона катушечной группы, показанная на фиг. 2 одной линией, состоит из п активных элементов 9.

Пакет объединяет в себе несколько групп. В нашем случае для трехфазной обмотки - три группы (например, на фиг. 1 - группы 3, 4, 5, один пакет и 6, 7, 8 - другой пакет).

Элементы соединены между собой и выполнены из материала, являющегося магнитопроводным и электропроводным, например биметалла.

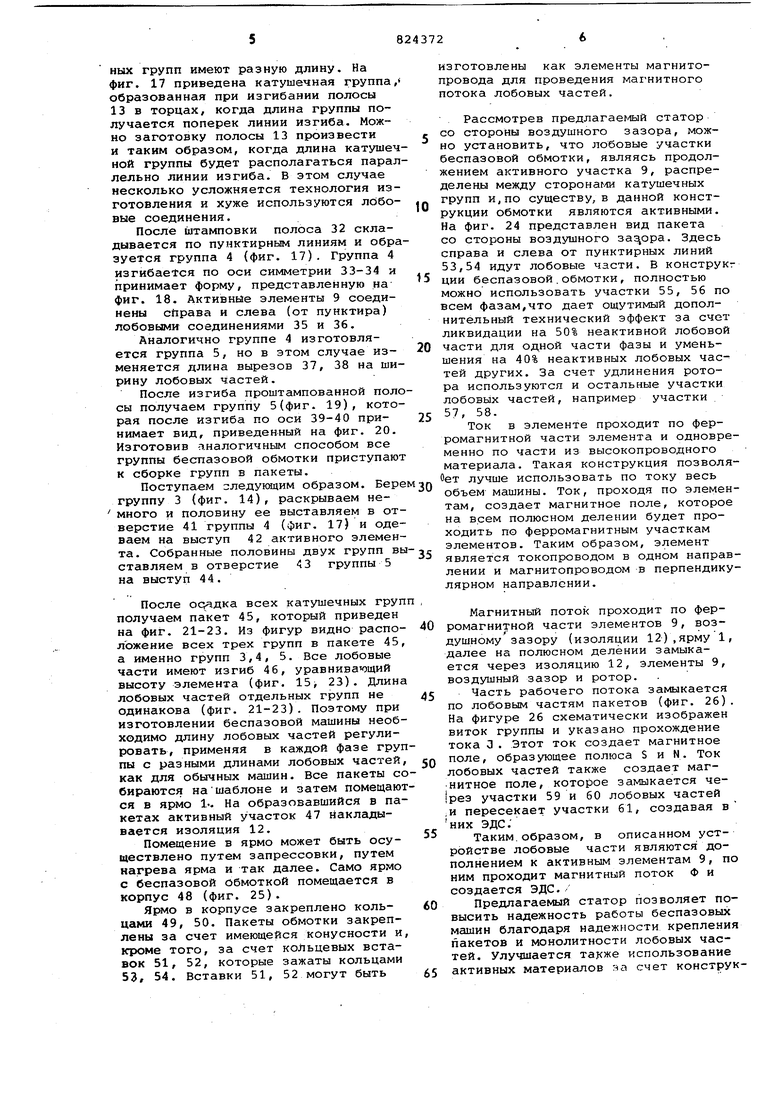

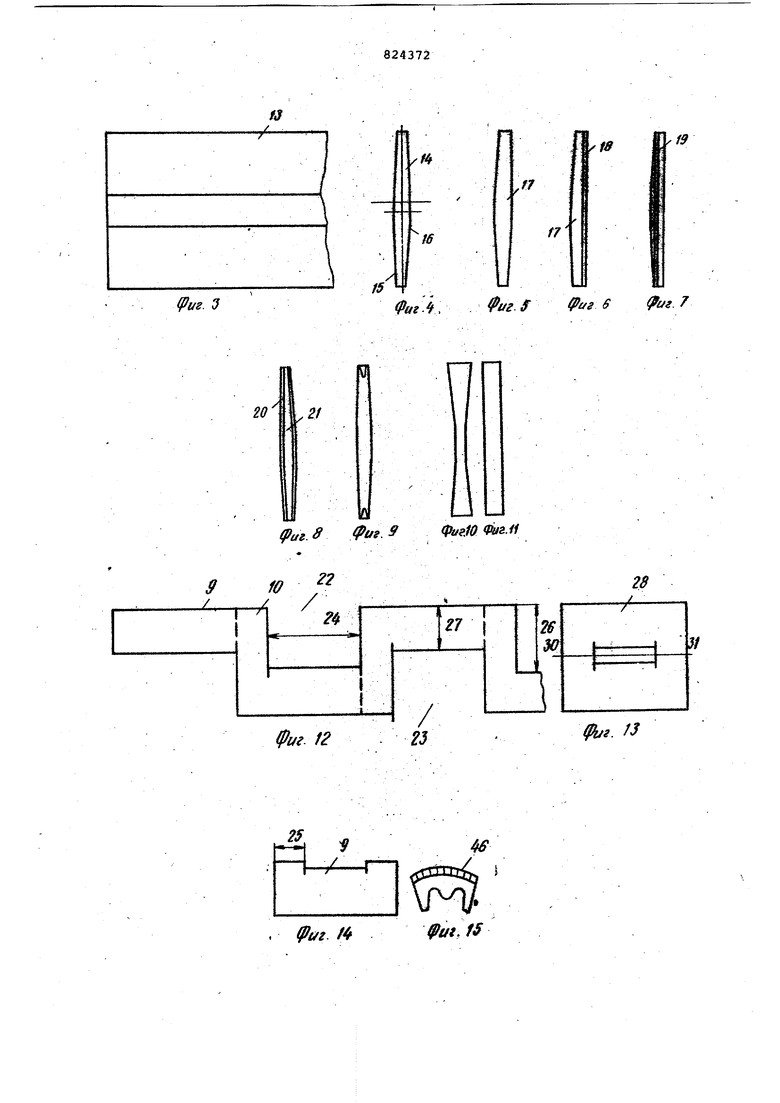

На фиг. 3 и фиг. 4 приведена профилированная полоса 13, из которой изготавливается группа.Такая полоса может быть получена, например, методом прокатки. Полоса имеет верхнюю 14 и нижнюю 15 конусные части,. соединенные между собой прямоугольным участком 16. Верхняя и нижняя кромка полосы прямоугольная.По своей структуре полоса может быть изготовлена из ферромагнитного материала (фиг.5) и биметалла (фиг. 6 - фиг. 10). На фиг. 6 представлена в разрезе полоса состоящая из ферромагнитного материала 17 и материала высокой проводимости (например, меди) 18. На фиг.7 высокопроводный материал 19 находится -внутри и на фиг. 8 высокопроводный материал 20, 21 находится с обеих сторон полосы. Предлагаемая полоса может быть получена полностью методом прокатки или может- быть,на-пример, прокатана ферромагнитная

часть и электролитически или другими известныг/1и способами нанесен слой из выкосопроводящего материала. В зависимости от структуры полосы изменяется поток рассеяния. На фиг.9 высокопроводный материал расположен в торцах, а на фиг. 10 высокопроводный материал может быть расположен как на фиг. 6, 7, 8, 9. Конусность полосы зависит от соотношений внутреннего и наружного диаметров (фиг. 1) и числа элементов 9 всего статора.

На фиг. 11 приведен профиль прямоугольной полосы, которая может быть изготовлена в биметаллическом исполнении.

При конструировании беспазовой обмотки статора необходимо число элементов 9 выбирать таким образом, чтобы получить размеры полосы удобные для гибки и при необходимости создавать параллельные цепи. В указанном выше двигателе число параллельных элементов составляет шесть (три параллельные цепи и в каждой из них по два элемента в параллель). Таким образом размеры полосы необходимо выбирать из технологических условий и экономических соображений, которые должны быть оптимальными в отношении потерь как электрических, так и магнитных.

В то Время, как потери электрические зависят от правильного выбора сечения элемента, потери магнитные зависят от верхней и Нижней толщины элементов (фиг. 3) и их структуры, то есть соотношения ферромагнитной и высокопроводящей частей, которые могу изменяться от нуля до 100 процентов. В целЬм, толщина элемента не велика.

В полосе с одной стороны штампуется вырез 22, затем такой же вырез 23 штампуется с противоположной стороны полосы и т.д. Длина 24 выреза больше длины элемента на длину 25 лобовой части, а глубина 26 выреза больше высоты 27 элемента на величину длины лобовой части. После штамповки полоса, складывается по пунктирным линиям (фиг. 12) и образуется катушечная группа, например, приведенная на фиг. 1з и состоящая из двух активных сторон 28 и 29, выполненных, из элементов 9, соединенных лобовыми частями 10.

Полученная группа изгибается по линии симметрии 30-31 и получается катушечная группа (фиг. 4 и 15).

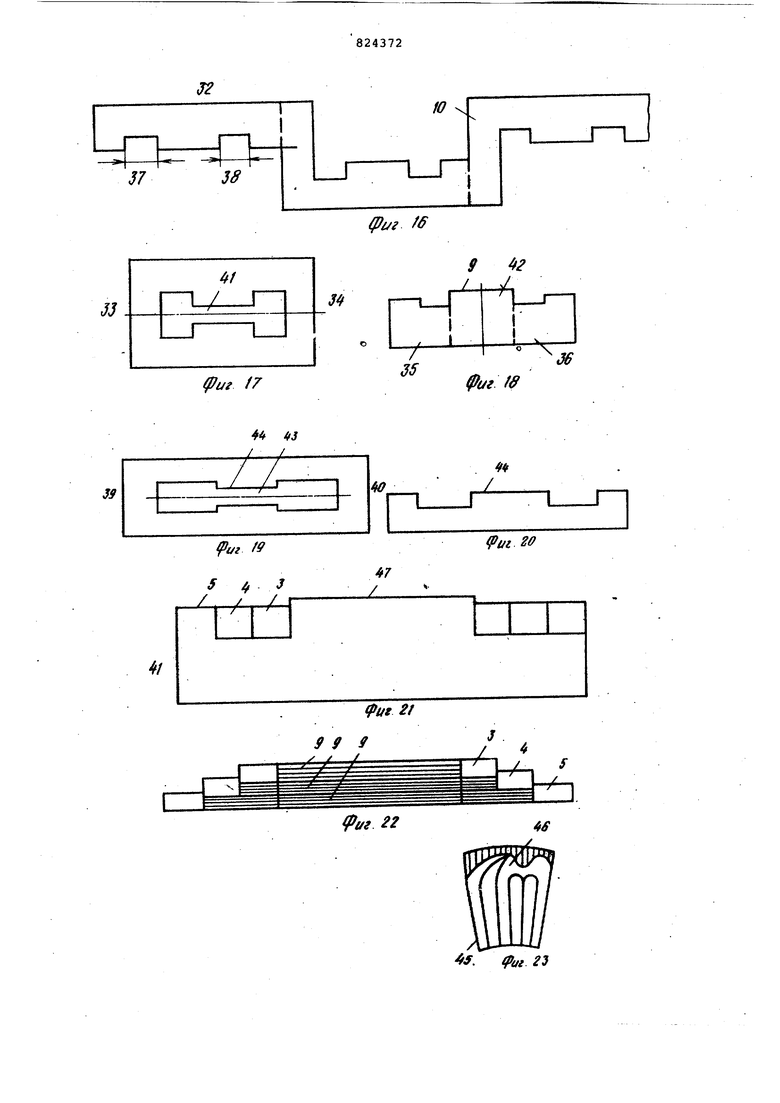

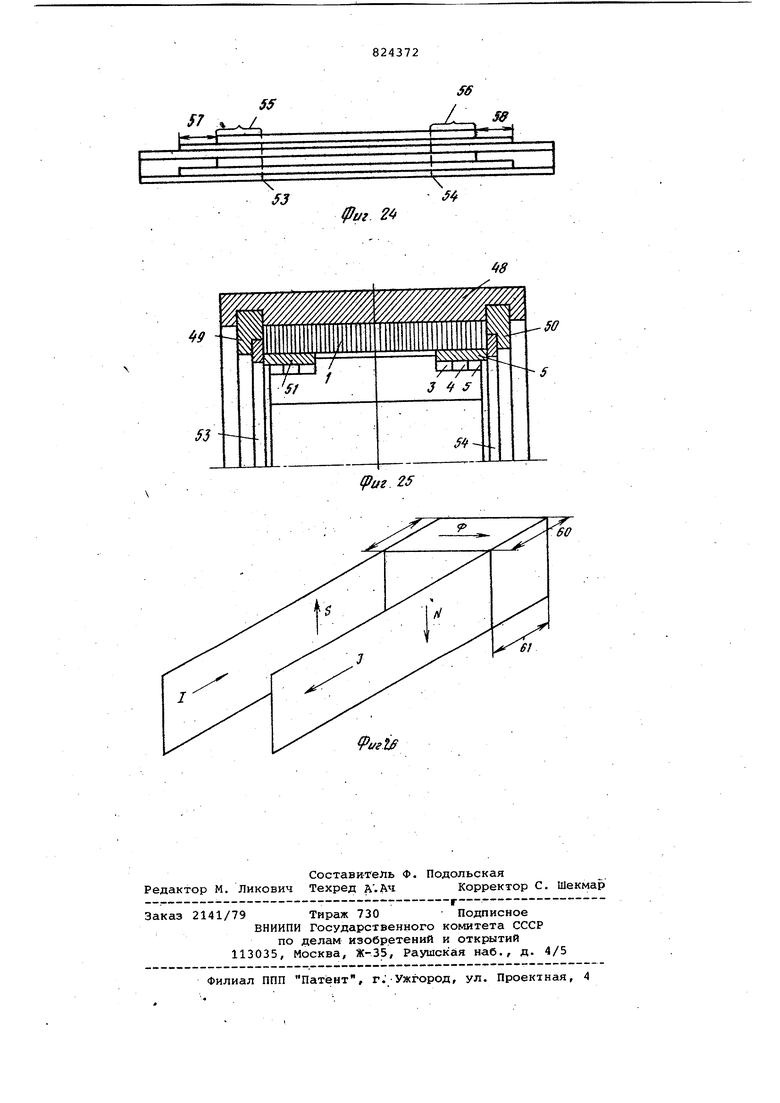

Группа 4 изготовляется аналогичным образом, как и группа 3, только имеется разница в штамповке. В йоло,се на фиг. 3 штампуется вырез, как указано на фиг. 16,и вылеты лобовых частей длиннее чем у -группы 3 на ширину двух лобовых частей фигуры 12 (ширина всех лобовых соединений всех групп одинакова). Лобовые части разных групп имеют разную длину. На фиг. 17 приведена катушечная группа образованная при изгибании полосы 13 в торцах, когда длина группы получается поперек линии изгиба. Можно заготовку полосы 13 произвести и таким образом, когда длина катушеч ной группы будет располагаться парал лельно линии изгиба. В этом случае несколько усложняется технология изготовления и хуже используются либовые соединения. После штамповки полоса 32 складывается по пунктирным линиям и обра зуется группа 4 (фиг. 17). Группа 4 изгибается по оси симметрии 33-34 и принимает форму, представленную на фиг. 18. Активные элементы 9 соединены сйрава и слева (от пунктира) лобовыми соединениями 35 и 36. Аналогично группе 4 изготовляется группа 5, но в этом случае изменяется длина вырезов 37, 38 на ши рину лобовых частей. После изгиба проштампованной пол сы получаем группу 5(фиг. 19), кото рая после изгиба по оси 39-40 принимает вид, приведенный на фиг. 20. Изготовив аналогичным способом все группы беспазовой обмотки приступаю к сборке групп в пакеты. Поступаем :;ледукяцим образом. Бер группу 3 (фиг. 14), раскрываем немного и половину ее выставляем в от верстие 41 группы 4 (фиг. 17) и оде ваем на выступ 42 активного элемен та. Собранные половины двух групп в ставляем в отверстие 43 группы 5 на ВЫСТУП 44. После осадка всех катушечных груп получаем пакет 45, который приведен на фиг. 21-23. Из фигур видно располЬжение всех трех групп в пакете 45 а именно групп 3,4, 5. Все лобовые части имеют изгиб 46, уравнивающий высоту элемента (фиг. 15 23). Длина лобовых частей отдельных групп не одинакова (фиг. 21-23). Поэтому при изготовлении беспазовой машины необходимо длину лобовых частей регулировать, применяя в каждой фазе груп пы с разными длинами лобовых частей как для обычных машин. Все пакеты со бираются нашаблоне и затем помещают ся в ярмо 1. На образовавшийся в пакетах активный Участок 47 накладывается изоляция 12. Помещение в ярмо может быть осуществлено путем запрессовки, путем нагрева ярма и так далее. Само ярмо с беспазовой обмоткой помещается в корпус 48 (фиг. 25). Ярмо в корпусе закреплено кольцами 49, 50. Пакеты обмотки закреплены за счет имеющейся конусности и кроме того, за счет кольцевых вставок 51, 52, которые зажаты кольцами 53, 54. Вставки 51, 52 могут быть изготовлены как элементы магнитопровода для проведения маг-нитного потока лобовых частей. Рассмотрев пpeдлaгae 1ый статор со стороны воздушного зазора, можно установить, что лобовые участки беспазовой обмотки, являясь продолжением активного участка 9, распределены между cтopoнa M катушечных групп и,по существу, в данной конструкции обмотки являются активными. На фиг. 24 представлен вид пакета со стороны воздушного . Здесь справа и слева от пунктирных линий 53,54 идут лобовые части. В конструкг ции беспазовой.обмотки, полностью можно использовать участки 55, 56 по всем фазам,что дает ощутимый дополнительный технический эффект за счет ликвидации на 50% неактивной лобовой части для одной части фазы и уменьшения на 40% неактивных лобовых частей других. За счет удлинения ротора используются и остальные участки лобовых частей, например участки 57, 58. Ток в элементе проходит по ферромагнитной части элемента и одновременно по части из высокопроводного материала. Такая конструкция позволяет лучше использовать по току весь объем машины. Ток, проходя по элементам, создает магнитное поле, которое на всем полюсном делении будет проходить по ферромагнитным участкам элементов. Таким образом, элемент является токопроводом в одном направлении и магнитопроводом в перпендикулярном направлении. Магнитный поток проходит по ферромагнитной части элементов 9, воздушному зазору (изоляции 12),ярму 1, далее на полюсном делении замыкается через изоляцию 12, элементы 9, воздушный зазор и ротор. Часть рабочего потока замыкается по лобовым частям пакетов (фиг. 26). На фигуре 26 схематически изображен виток группы и указано прохождение тока G. Этот ток создает магнитное поле, образующее полюса S и N. Ток лобовых частей также создает магнитное поле, которое замыкается чеjpe3 участки 59 и 60 лобовых частей и пересекает участки 61, создавая в них ЭДС. Таким.образом, в описанном устройстве лобовые части являются дополнением к активным элементам 9, по ним проходит магнитный поток Ф и создается ЭДС. Предлагаемый статор позволяет повысить надежность работы беспазовых машин благодаря надежности крепления пакетов и монолитности лобовых частей. Улучшается также использование активных материалов за счет конструкции обмотки, позволяющей лучше использовать лобовые части, которые являются активными участками для прохождения не только тока, но и магнитного потока.

Формула изобретения

. Беспаэовый статор электрической машины, например т-фаэной, содержащий активную часть, выполненную из ряда пакетов, и изолированное от них ярмо, отличающий ся тем, что, с целью повьииения надежности и улучшения энергетических покаА 2 В

зателей, каждый пакет состоит из групп с различной длиной лобовых частей по числу фаз машины, выполненных из отдельных изолированных друг от друга и соединенных между собой элементов, имеющих вырезы, посредством которых группы сочленяясь друг с другом ббразУют пакет, причем элементы имеют также вырезы

размещения лобовых частей и для изогнуты на 180° по продольной оси вырезов.

Источники информации; принятые во внимание при экспертизе

8

11

Фиг 2

(риг. J

20

х2/ (pu&.S t/g.ffфи Ю .11

г

10

Фиг.,fc f S

П

28

3ff

Л

иг 17

44 «J

J J

39

t/г f9 S J

/ / /

fff

9 4г

иг f&

/

fpui zo

1/г 22

иг 2

fpuei

Авторы

Даты

1981-04-23—Публикация

1978-07-21—Подача