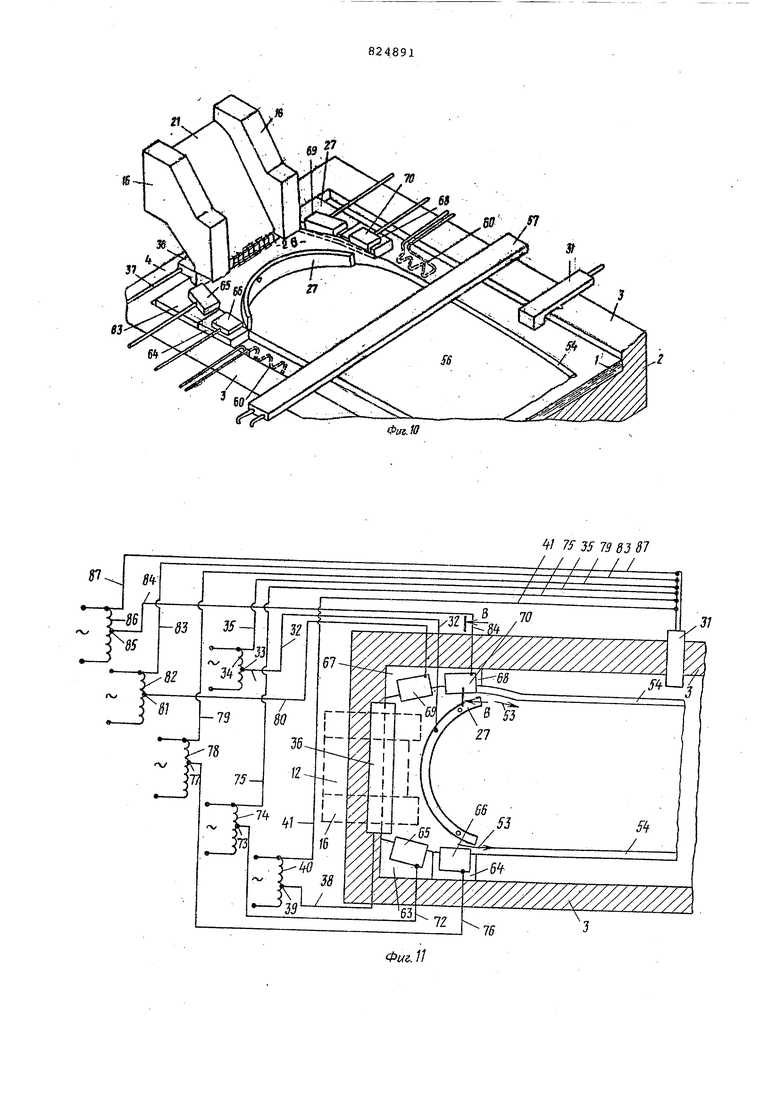

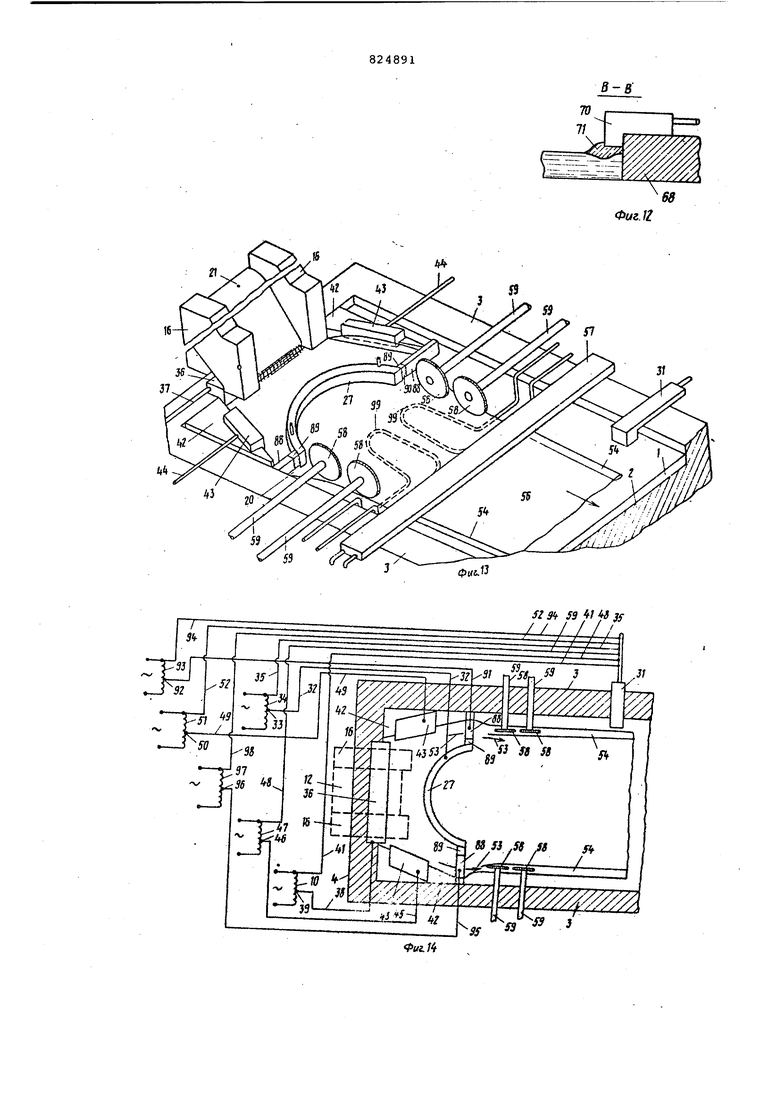

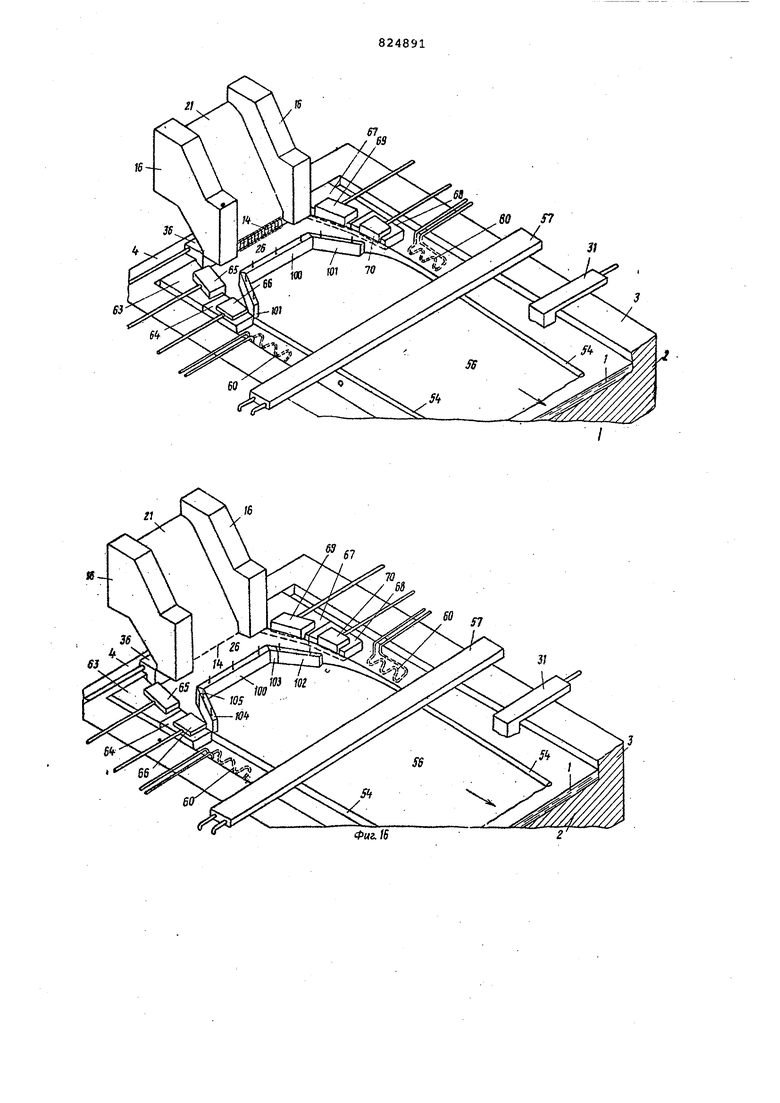

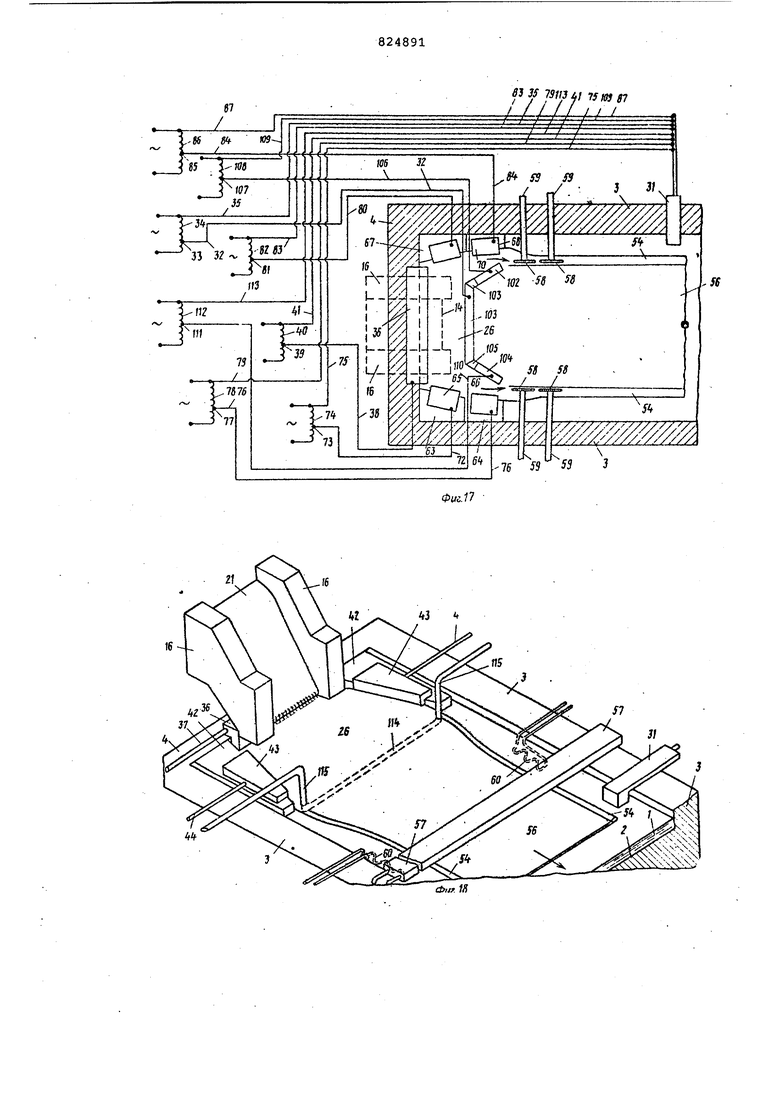

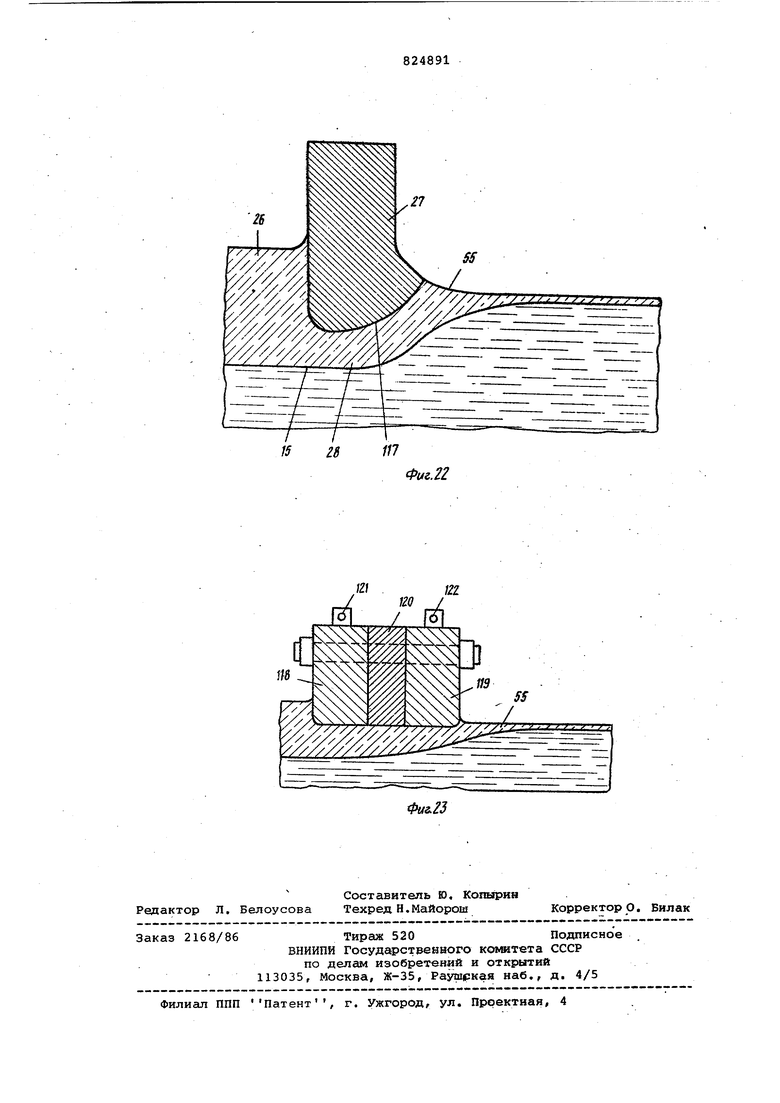

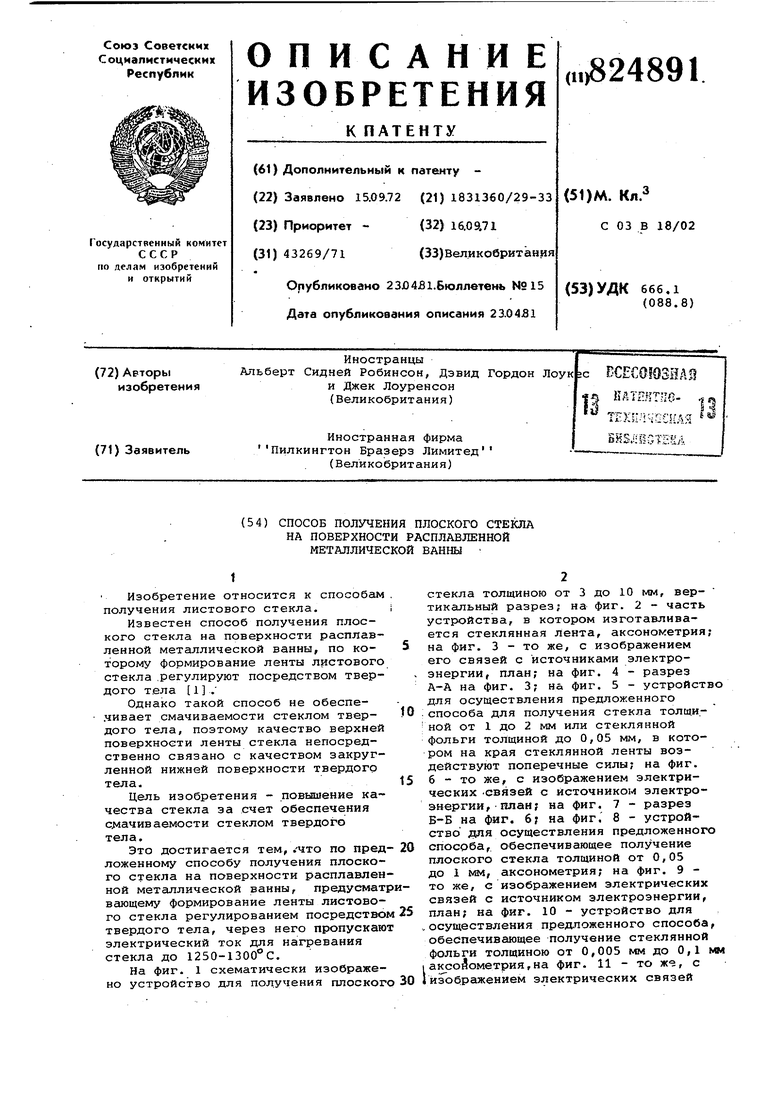

с источником электроэнергии,план; на фиг. 12 - разрез В-В на фиг.11; на фиг, 13 - устройство для осуществления предложенного способа, обеспечивающее получение стеклянной фольги, твердое тело которого снабжено фланговыми электродами, аксонометрия;,. на фиг, 14 - то же, с изображением электрических связей с источником электроэнергии, план; на фиг. 15устройство для одауществления предложенного способа, твердое тело которого выполнено в виде балки с центральным и фланговыми участками, аксонометрия; на фиг. 16 - устройство для осуществления предложенного способа, твердое тело которого выполнено в виде балки с центральным участком и изолированными от него фланговыми участками, ак-сонометрия; на фиг. 17 - вид.в плане на устройство, показанное на фиг. 16, с изображением электрических связей данного устройства с источником эл ктроэнергии; на .фиг. 18 - устройство для осуществления предложенного способа, твердое тело которого погружено в жидкое стекло, аксонометрия; на фиг. 19 - вид в плане на устройство, показанное на фиг. 18, с изображением электрических связей данного устройства с источником электроэнергии; на фиг. 20 - разрез по линии Г-Г проекции на фиг. 19; на фиг. 21- твердое тело, поперечное сечение; на фиг. 22 - твердое тело другой формы, поперечное сечение; на фиг. 23 - то же, еще один вариант, поперечное сечение.

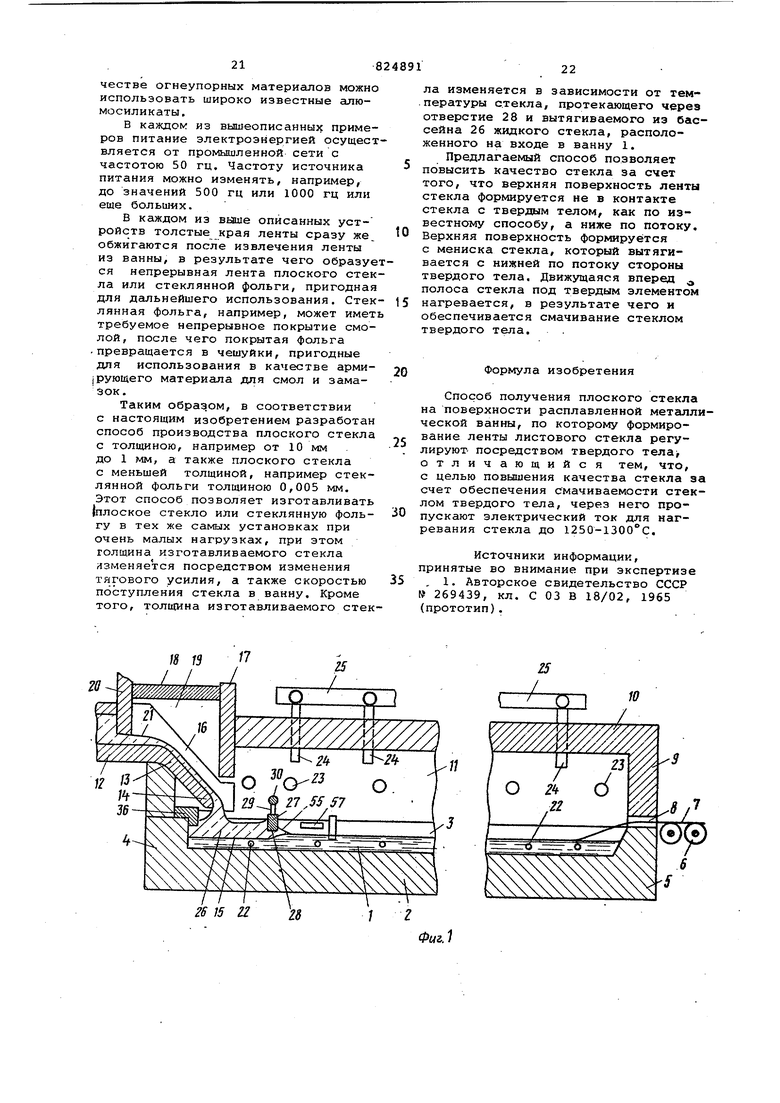

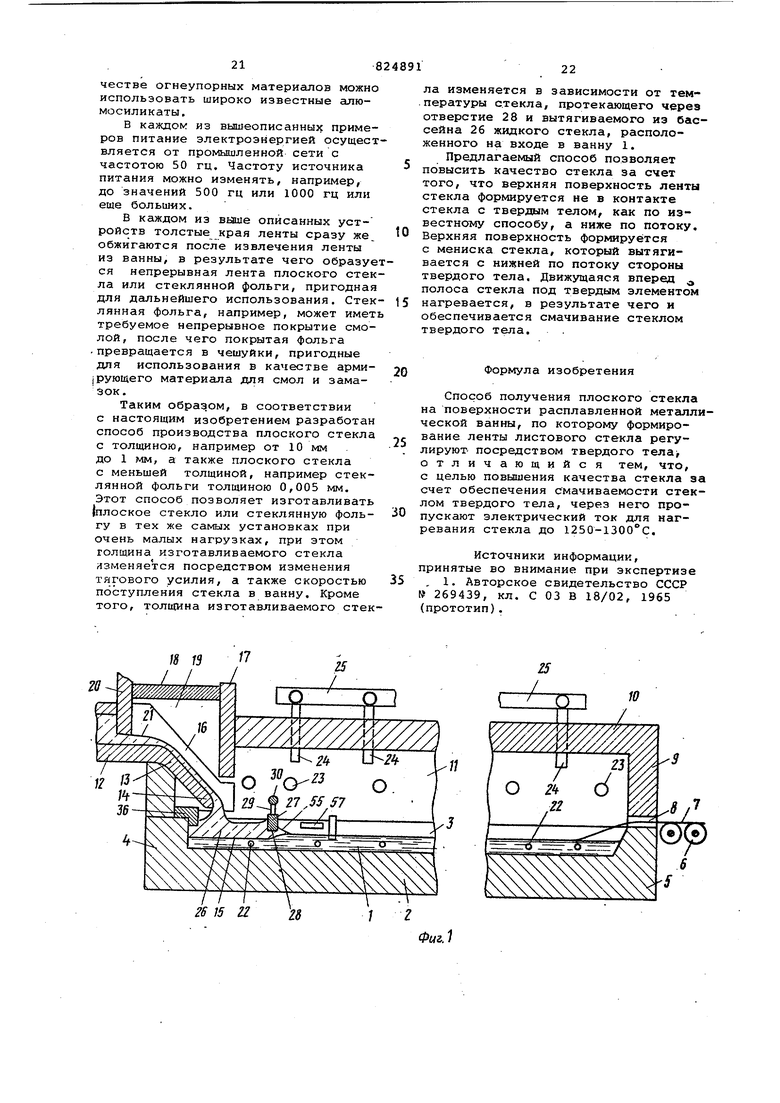

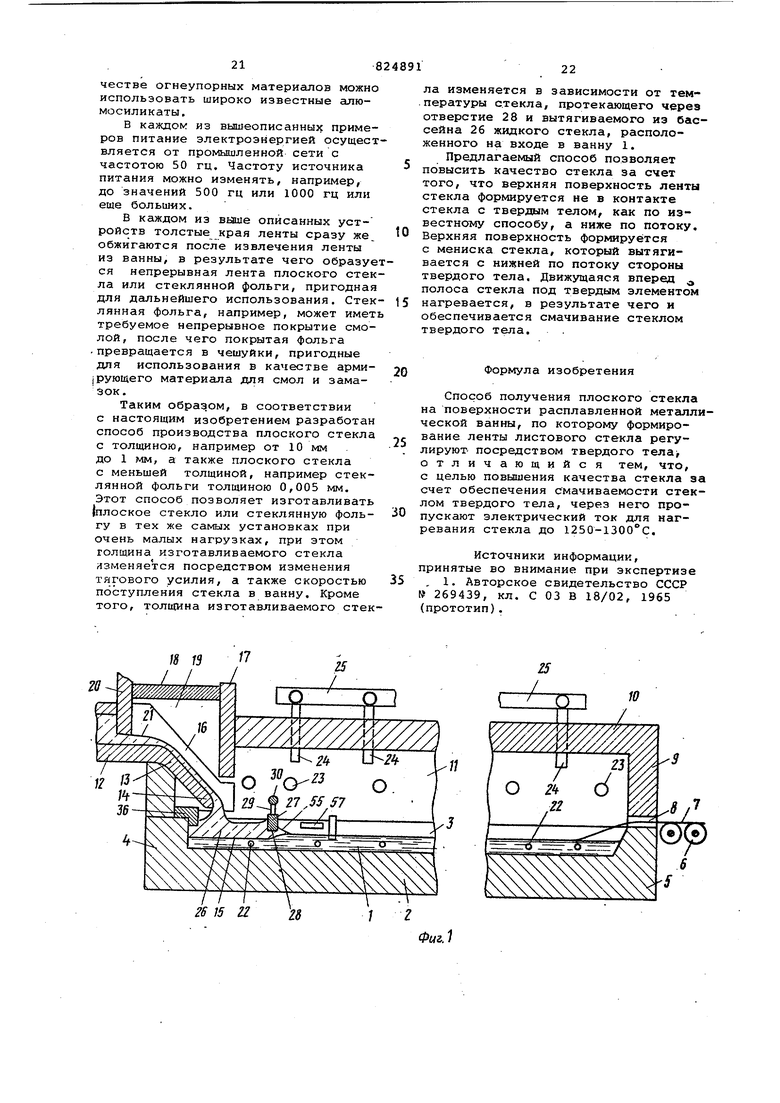

Ванна 1 жидкого металла имеет продолговатую форму и состоит из днища 2, боковых стенок 3, стенки 4 на входе в ванну и стенки 5 на выходе из ванны 1. За пределами стенки 5 с выпускным отверстием установлены тяговые валики б, перемещающие стеклянную ленту 7 через выпускное отверстие 8. Выпускное отверстие 8 расположено между стенкой 5 и концом стенки 9 крышки 10, расположенной над емкостью иобразующей объем 11 над ванной 1 с жидким металлом. Над стенкой 4 установлен желоб 12, предназначенный для заливки жидкого стекла на поверхность жидкого металла в ванне 1. Желоб 12 является окончанием канала, соединяющего ванну с передним горном печи для выплавки стекла. Желоб имеет наклонный конец 13, край 14 которого расположен вблизи поверхности 15 жидкого металла. Желоб с наклонным концом имеют боковые упоры 16. Крышка 10 на входе в ванну 1 закрыта отсечной стенкой 17.

Продолжение стенки 18 с боковыми стенками 3 образуют камеру 19, в которую заключен желоб 12. Приспособление 20, служащее для закрытия

камеры 19, соединено с Ж-влобом 12 егулирования потока жидкого стекла 21, стекакзщего на поверхность ванны жидкого металла. Регуляторы 22 температуры погру-жены в жидкий металл, а регуляторы 23 температуры располоены в ванне над поверхностью метала, что позволяет регулировать температуру ванны и жидкого стекла, перемещающегося вдоль ванны.

Объем 11 над ванной заполнен защитным газом/ например смесью азота и водорода, поступающей в ванну по трубам 24, которые соединены с коллектором 25, соединенным с источником неокисляющего защитного газа. Газ, находящийся в этом объеме при повышенном давлении, выпускается наружу через выпускное отверстие ванны, что предотвращает попадание в ванну наружного воздуха. Жидкое стекло, например из смеси углерода натрия, известняка и двуокиси кремния, стекает по желобу 12 на поверхность жидкого металла с образованием довольно глубокого бассейна 26 жидкого стекла на поверхности ванны. Этот бассейн образуется как стеклом, протекающим вперед вдоль ванны, так и жидким стеклом, расположенным под желобом у стенки 4 на входе ванны.

Твердое тело 27 из жаропрочного материала расположено параллельно краю 14 желоба и образует отверстие 28 с изменяющимся поперечным сечением, через которое протекает жидкое стекло из бассейна 26. Жидкое стекло из этого бассейна удерживается от перемещения вперед по поверхности жидкого мета1лла твердым телом 27.

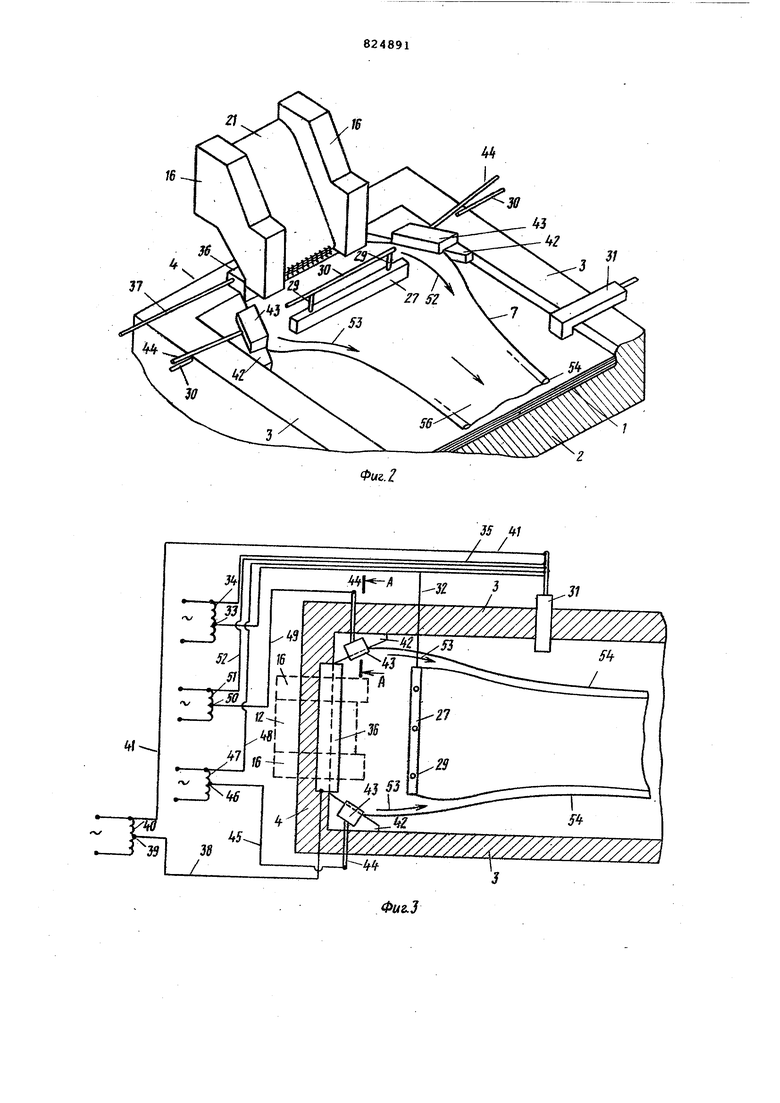

Последнее представляет собой прямолинейную балку из жаропрочного металла, предпочтительно из жаропрочной «ержавеющей стали. Вапка 27 может быть изготовлена из углерода, молибдена, вольфрама, тантала, ниобия, иридия, рутения или палладия или окиси платины или олова, если в защитной атмосфере отсутствует водород. Балку устанавливают над поверхностью ванны с помощью стоек 29,соединенных с поперечной балкой 30, укрепленной в боковых стенках крышки. Нижняя поверхность балки 30 расположена над поверхностью жидкого металла на такой высоте, при которой между твердым телом и металлом образуется отверстие переменного поперечного сечения от 18 до 7 мм высотой, что обусловлено изменением уровня поверх-ности жидкого металла от нижнего уровня под желобом до верхнего уровня под твердым телом 27, вдоль которого вытягивается стеклянная лента. Изменение уровня в отверстии 28, воздействующее на горячее жидкое стекло, а также смачивание твердого тела жидким стеклом являются факторами, которые увеличивают вязкое торможение, сообщаемое жидкому стек лу при прохождении им в виде ленты через отверстие, причем лента 7 непрерывно образуется сразу же за отверстием 28, несколько ниже него. Ниже твердого тела 27 расположен .обратный электрод 31, изготовленный например, из жаропрочной стали, который проходит над одной из боковых стенок 3, Электрод погружен в жидкий металл ванны на некотором расстоянии от оси стенки. Поперечную балку 30 и стойку 29 изготавливают из проводящего электрический ток материала, например, стали. При это один конец балки подсоединен проводом 32 к -отпайке 33 обмотки 34 авто трансформатора, включенной параллел но основному источнику электроэнергии. Нейтральный вывод обмотки 34 соединен проводом 35 с обратным электродом 31, погруженным в ванну Смачиваемый задний электрод 36 из тугоплавкого металла, например молибдена, установлен на стенке 4 под желобом. Электрод 36 выполнен в виде перекладины L -образного попоперечного сечения , которая погруй е на в бассейн с жидким стеклом 26 ок ло стенки 4,С внешней стороны под ж лобом расположен электрический соединитель 37, соединяемый проводом 38.с подвижной отпайкой 39 обмотки 40 автотрансформатора, вклю ченного параллельно основному источнику электроэнергии. Нейтральный вывод этого автотрансформатора соединен проводом 41 с обратным электр дом 31. Между стенкой 4 емкости и нижней поверхностью желоба 12 герметично установлен электрод 36. С каждой стороны желоба 12 по краям бассейна 26 стационарно установлены ограничительные плитки 42, смачиваемые жидким стеклом. На каждой из указанных плиток, смонтирован молибденовый электрод 43 L-образной формы, погруженный в жидкое стекло и находящийся на некотором расстоянии от поверхности 15 жидкого металла. Стальная штанга 44 для электрического соединения подходит к каждому электроду 43 через боковую стенку . Одна штанга 44 соединена посредством провода 45 с подвижной отпайкой 46 обмотки 47 автотрансформатора, вклю ченного параллельно основному источнику питания. Нейтральный конец обмотки 47 соединен посредством провода 48 с обратным электродом 31 Другая штанга 44 подобным образом соединена посредством провода 49 с подвижной отпайкой. 50 обмотки 51 автотрансформа ора, включенного параллельно основному источнику питания. Нейтральный конец этой обмотки соединен посредством провода 52 с обратным электродом 31. Изменение положения отпайки 33 об-. мотки автотрансформатора 34 позволяет обеспечить независимое регулирова)Ние уровня напряжения на проводе 32 и твердом теле 27. Это предусмотрено для регулирования тока нагрева через жидкое стекло, выходящее из отверстия 28, что позволяет обеспечить регулирование вязкости. При этом обеспечивается требуемая велрРчина вязкого торможения для перемещающегося в прямом направлении стекла. В результате стекло, благодаря поддержанию соответствующей низкой вязкости, легко преодолевает тело 27. Температура на входе в ванну, а также потока жидкого стекла 21, заливаемого в ванну, колеблется от 1000 до 1050°С, причем в бассейне 26 сохраняется такая же температура. Путем регулирования обмотки автотрансформатора 40 с целью установления требуемого значения электроэнергии, передаваемой по проводу 38 для смачивания заднего электрода, осуществляется тепловое регулирование бассейна жидкого стекла, расположенного под желобом независимо от температуры стекла, протекаюицего через отверстие 28 под твердым телом 27, Таким образом, стекло, расположенное под желобом, имеет такую вязкость, при которой оно прилипает к электроду 36. Электрод 36 не только регулирует температуру стекла в бассейне 26, которое холоднее стекла, протекающего через отверстие 28, но также благодаря ему обеспечивается поддержание требуемой ширины смачивающего участка бассейна 26 и увеличение выходного потока жидкого стекла из этого участка по краям бассейна, который течет навстречу ограничительным плиткам 42. Несвязанное соединение обмоток автотрансформаторов 47 и 51 позволяет осуществлять независимое регулирование мощности, рассеиваемой в жидком стекле -по краям бассейна 26 в районе расположения электродов 43. Это способствует направлению краевых потоков 53 жидкого стекла, вытекающего из бассейна 26, вокруг концов твердого тела 27 для движения по краям ленты, что приводит к утолщению краев 54 и образованию поперечной реакции связи, препятствующей сужению вытягиваемой ленты. Тяговое усилие сообщается посредством тяговых валиков 6, протягивающих стекЛянную ленту 7 вдоль поверхности жидкого металла 15 из стеклу, кг торое вытекает через отверстие 28, Например для производства стеклянной е,нты толщиной 5 мм со скоростью 110 м/час жидкое стекло загружают с нагрузкой 70 т в неделю. Твердое тело 27 шириной 350 мм и толщиной 25 мм расположено поперек ванны в направлении потока стек;ла. Причем расположено оно на 9 мм вьоае нижнего

уровня поверхности жидкого металла 15, служащего пo иIoжкoй. Толщина

используемой центральной части ленту 5 мм, а ширина 300 мм. Для получения енты с такими показателями питание по проводу 32 к твердому телу 27 подводят от источника, обеспечивающего напряжение 22 В, ток 450 А, мощность 10 кВ,а по проводу 38 к смачиваемому заднему электроду

соответственно - 30 В, 200 А, 6 кВ,

Питание электродов 43 осуществляется от источника, обеспечивающего напряжение около 27 В, ток 48 А, мощность 1,5 кВ. Ток, протекающий ерез отверстие 28 через расплавленное стекло под твердым телом 27, повышает температуру стекла по мере перемещения его через отверстие Примерно до 1250С - , в результате чего вязкость стекла на этом участке составляет приблизительно 10 г/см-сек.

Тяговое усилие, передаваемое верхнему потоку стекла образующейся

ентой стекла 7, которая охлаждается по мере своего движения вдоль ванны, вызывает вытягивание ленты 7 из потока стекла с очень низким значением вязкости, вытекающего из отверстия 28. Поддержанию требуемой ирины изготавливаемой ленты спо- собствуют краевые потоки 53 более холодного жидкого стекла, благодаря которым образуются утолщенные края 54 получаемой ленты, за счет поперечной реакции связи, препятствующей сужению ленты. Нижняя -поверхность енты образуется в результате контакта с поверхностью расплавленного металла, что имеет место при вытягивании жидкого стекла из отверстия и преодолении вязкого торможения, используемого в качестве силь реакции при воздействии тяговых усилий совместно с усилиями, стремящимися держать прямой поток. В частности, имеются в виду резкий подъем уровня идкого металла, воздействующий на стекло в- том месте, где изменяется уровень ванны,а также силы поверхностного натяжения, имеющие есто благодаря смачиванию верхней оверхности жидкого стекла тверого тела 27. Силы поверхностного натяжения играют определяющую роль в формировании верхней поверхности енты в месте расположения мениска 55, где жидкое стекло смачивает нижнюю поверхность твердого тела 27.

Вязкость охлаждаемого стекла в местах краевых потоков 53 приблизительно равна г/см-сек, вследствие чего образуются более толстые края 54, вязкость которых вьоие (вязкости центральной части 56 ленты толщиной 5 мм. .

Основными пок-азателями при определении толщины центрального участк ленты 56 являются скорость вытягивания ленты 7 из ванны и поддержание требуемой ширины ленты; высота твердого тела 27 над поверхностью жидкого металла, а следовательно, высота и конфигурация отверстия 28; электрическая мощность, рассеиваема при нагревании стекла; высота передней части потока жидкого стекла, которая удерживается от перемещения твердым телом 27; толщина твердого тела 27 в направлении потока стекла

Образовавшуюся стеклянную ленту относительно быстро охлаждают, например в охлаждающей камере-охладителе 57, для затвердевания и фиксирования ленты -требуемой толщины. Изменение скорости вращения тяговых валиков 6 вызывает изменение.толщин центральной части 56 ленты.

Согласно этому способу изготавливают стекло толщиной от 3 до 10 мм

Благодаря тому, что лента образуется из стекла, которое находится при высокой температуре на поверхности ванны жидкого металла, обусловливается наличие у изготавливаемого стекла обработанной пламенем поверхности без повреждений. Утолщенные края ленты удаляют когда обжигают стекло.

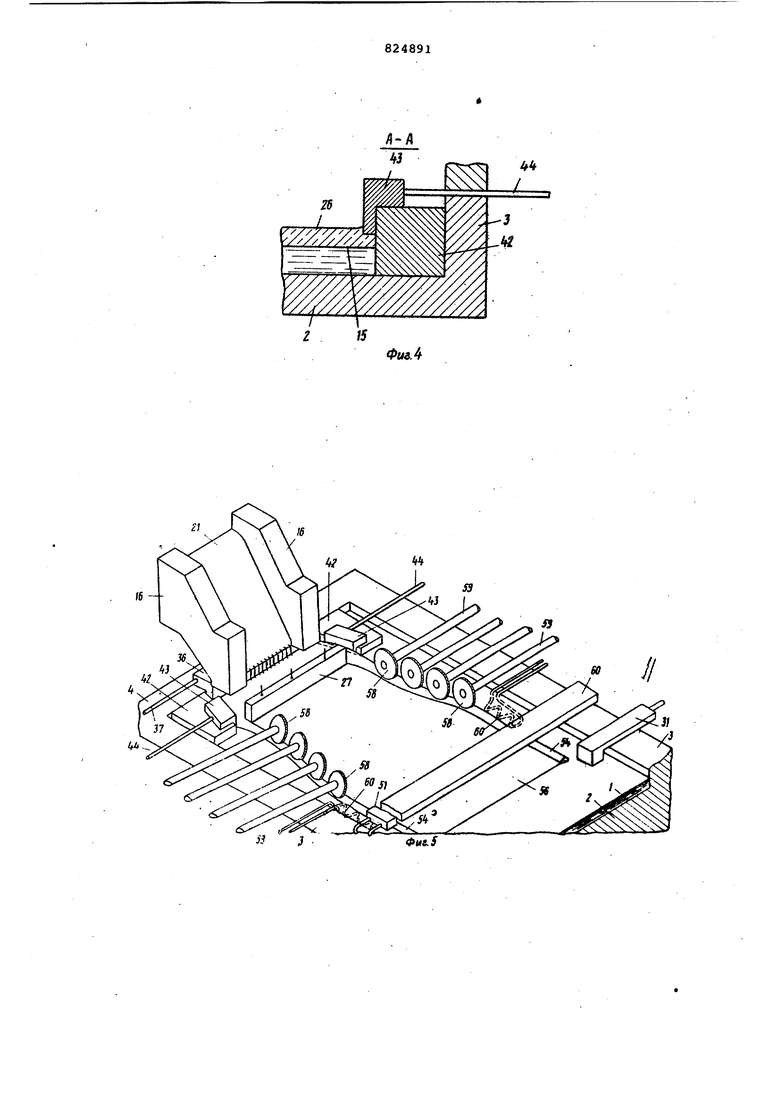

Устройство, изображенное на фиг. 5-7, предназнач.ено для производства более тонкого плоского стекла, например толщиной 1 или 2 мм, а также стеклянной фольги толщиною до 0,05 мм. Ограничительные плитки 42 в этом устройстве не достигают непосредственно боковых стенок 3 ванны, а утолщенные края 54 стеклянной ленты связываются краевыми валиками 58, установленных на валах 59, проходящих через боковые стенки ванны. Краевые валики 58 изготавливают из графита или жаропрочной нержавеющей стали в виде дисков с зубчатыми краями, кото- рые врезаются в утолщенные края 54 стекла. Валы.59 расположены под углом 80°к направлению движения ленты, а краевые валики 58 расположены несколько ступенчато относительно боковых стенок, если смотрет в направлении движения стенок. В результате регулирующие ширину силы воздействующие на утолщенные края 54 стекла, сообщают небольшие поперечные растягивающие усилия централной части 56 ленты, увеличивая таким образом поперечные усилия

валиков. Кроме того, краевые валики 58 обеспечивают стабильность краевых потоков 53 жидкого стекла вокруг концов твердого тела 27 и противодействуют уменьшению толщины центральной части 56 ленты.

Сразу же после краевых валиков 58 в ванну жидкого металла погружаю охладители 60. Каждый охладитель представляет собой стальную трубку зигзагообразной формы, соединен йую с источником охлаждающей воды. Эти охладители эффективно отнимают тепло от утолщенных краев 54 ленты, чт способствует поддержанию требуемой ширины ленты сразу же после прохождения стеклом верхних валиков 58 Охлаждающая камера-охладитель 57 раположена поперек внутреннего объема ванны непосредственно за охладителями 60 и имеет обширную поглощающую тепло поверхность. По пути прохождения стекла между краевыми валиками 58 стекло охлаждается. Назначение охладителей 57 и 60 состоит в том, чтобы обеспечить образование центральной части 56 ленты, в то время как на ее края воздействует поперечная реакция связи с краевыми валками. Центральный участок ленты должен быть достаточно твердым для предотвращения уменьшения ширины ленты и деформации уже отвердев- . шей центральной части ленты тонкого стекла.

Нижняя поверхность 61 твердого тела 27 поднимается в направлении потока стекла, в результате образуется отверстие 28, которое расширяется так же в направлении поток стекла.

Отверстие 28 постепенно смещаетс по высоте, причем уклон нижней поверхности 61 твердого тела 27 предусмотрен с учетом уклона 62 поверхности жидкого металла под этим телом, который приобретает определенную форму при установившемся режиме работы. Ширина твердого тела 27-460 мм, а толщина - 50 мм,. Краевые валики 58 вращаются с окружной скоростью 820 м/ч, стеклянна лента 7 вытягивается из ванны производительностью 820 м/ч.

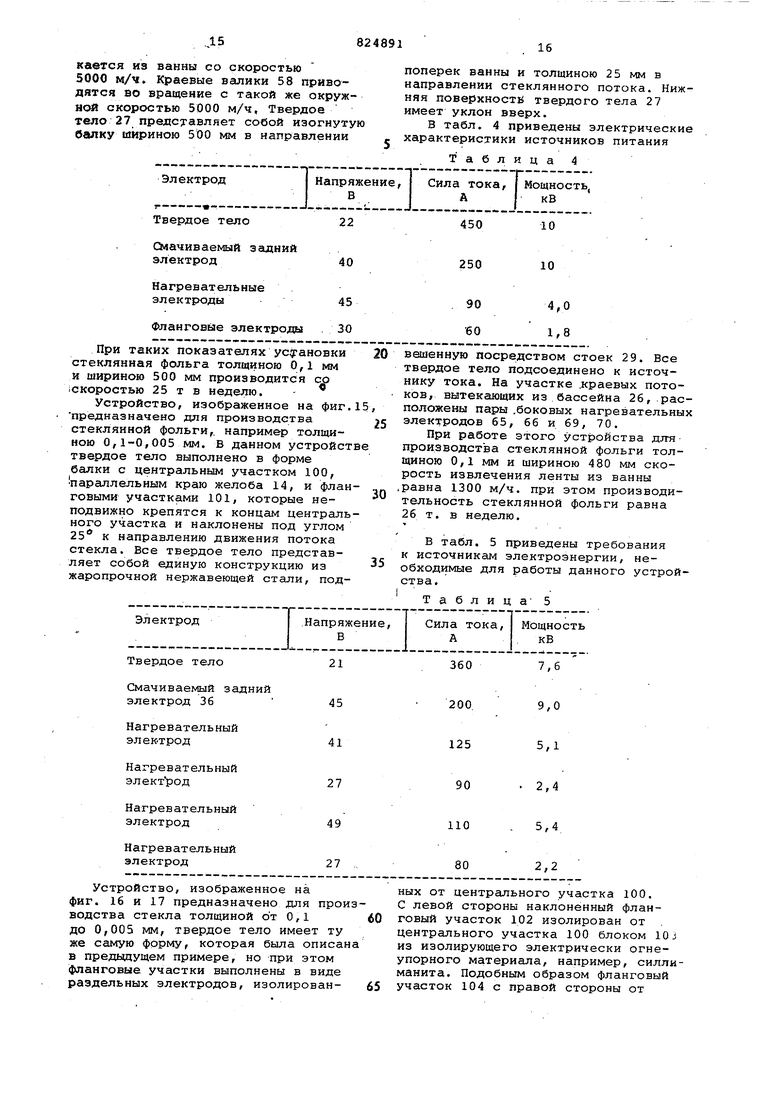

В табл. 1 приведены показатели, обеспечиваемые источниками электроэнергии.

Таблица

480 12,0

25

120 3,6 30

Продолжение табл.1.

0

Эти показатели приведены для ванны производительностью 18 т. и неделю при производстве стеклянной

5 фольги шириною 520 мм и толщиною 0,1 мм.

Устройство, изображенное на фиг. 8-9, предназначено для проОзводстза плоского стекла толщиною

0 |1 мм - 0,05 мм. В этом устройстве твердое тело 27, выполненное из {огнеупорного металла, предпочтитель;но из молибдена имеет изогнутую форму и стационарно расположено

5 над поверхностью жидкого металла на некотором расстоянии от, приводящей элек трический ток поперечной балки 30.

Нижняя поверхность твердого тела 27 расположена на высоте 7-18 мм

0 над поверхностью ванны. Выпуклая форма позволяет предотвратить застой в бассейне 26 некоторых участков жидкого стекла, расположенных сзади твердого тела, а также способствует

5 образованию утолщенных краев ленты за счет краевых потоков жидкого стекла 53. Кроме того, изогнутая поверхность твердого тела 27 способствует образованию тонкого стекла,

0 вытягиваемого из потока стекла, протекающего ниже центрального участка отверстия 28 до начала- образования кромок ленты.

Над стеклом расположена рхлаждающая камера, предназначенная для

5 быстрого охлаждения стекла при прохождении им дуги твердого тела 27. Реакция поперечной связи, предотвращающая сужение ленты, создается краевыми валиками 58, установленны0ми попарно на валах 59, которые проходят через боковые стенки ванны 1. Валы 59 установлены в боковых стенках под прямым углом к управлению движения стеклянной ленты и

5 сообщают поперечные усилия реакции связи утолщенным краям ленты, тем самым регулируя и поддерживая требуемую ее ширину.

Образованию центргшьной части

0 56 ленты способствует вращение краевых валиков 58 с одинаковой скоростью, при которой отсутствует заметное ускорение движения стекла при прохождении между верхними валиками 58.

5 Стеклянная лента образуется Лез существенных повреждений центральной тонкой части 56 ленты. Плоское стекло толщиною 1 мм изготавливают с использованием изо нутого твердого тела 27 из нержавеющей стали и краевых валиков 58. Ширина твердого тела 340 мм, толщи на 25 мм в направлении тока стекла Краевые валики J8 движутся с окруж ной скоростью 22р м/ч, стеклянная лента 7 вытйгивас-тся из ванны со скоростыо 190 м/ч. В табл. 2 приведгяы характеристи источника электрочнергии. Таблица 2 Твердое Эти показатели приведены для производства 40 т плоского стекла шириною 500 мм и толщиною J мм в неделю. Устройство, изображенное на фиг , 10-12, предназначено для производства стеклянной фольги, гол-а,1л ною 0,1-0,005 мм, (особенно фольги толщиною 0,02 мм или 0,01 мм или iO,005 мм). В устройстве использует изогнутое твердое тело 27, псшобно твердому телу, описанному в предыд щем примере. В данного устройстве, однако, отсутствуют краевие валики Для образования краевых пс:11оков 5:5 предусмотрено более сложное нагревательное приспособление, благодар воздействию которого образуктся уто щенные края 54 ленты, создающие требуемую поперечную реакцию сиизи ДЛЯ поддержания заданной.ширины .ленты, центральная часть 5(э которой представляет собой изготавливаемую стеклянную фольгу. С правой стороны от впускного отверстия ванны 1 расположены две ограничительные плитки 63 и 64. На плитке 63 установлен молибденовый нагревательный электрод 65. Подобным образом на плитке 64 установ лен электрод 66, предназначенный для осуществления нагревания . С левой стороны ванны расположены огра.ничительные плитки 67 и 68 и молибденовые нагревательные :электроды 69 и 70. Край 71 стекла протекает, вокруг конца твердого тела 27. Для каждого из электродов 65,66,69, и 70 предусмотрен индивидуальный источник питания. Электрод 65 соединен посредством провода 72 с отпайкой 73 обмотки 74 автотрансформатора, который включен параллельно основному источнику питания. Нейтральный конец обмотки 74 соединен посредством провода 75 с обратным электродом 31. Подобным же образом электрод 66 соединен посредством провода 76 с отпайкой 77 обмотки 78 автотрансформатора, включенного параллельно. основному источнику питания. Нейтральный конец данной обмотки посредством провода 79 соединен с обратным электродом 31. Точно таким-же образом нагревательный электрод 69 соединен посредством провода 80 с подвижной отпайкой 81 обмотки 82 автотрансформа-: тора, который также включек параллельно основному источнику питания. Нейтральный конец этой обмотки посредством провода 83 соединен с обратным электродом 31. Точно также нагревательный электрод 70 посредством провода 84 соединен с подвижной отпайкой 85 обмотки 86 автотрансформатора, который включен параллельно основному источнику питания. Нейтргшьный конец данной обмотки посредством провода 87 соединен с обратным электродом З. Данное устройство позволяет осуществлять индивидуальноерегулиро- вание нагревания краевых потоков, вытекающих из бассейна 26, вокруг концов твердого тела 27. Вследствие этого образуются утолшенные края 71, которые смачивают электроды 70 и таким образом создают поперечную реакцию связи, воздействующую на уже полученную стеклянную фольгу в пределах изогнутого твердого тела 27 в момент времени, когда фольга выходит за пределы площади, ограниченной концами твердого тела 27. Охладители 60 погружены в жидкий металл ванны вблизи концов твердого тела 27 для осуществления быстрого охлаждения утолщенных краев, что способствует поддержанию заданной ширины ленты. Кроме того, применен верхний охладитель 57, предназна- ченный для стабилизации размеров фольги. в одном из примеров работы данного устройства, предназначенного для производства стеклянной фольги толщиной 0,1 мм, твердое тело 27 имеет ширину 520 мм и толщину 25 мм. Лента стеклянной фольги с толстыми

краями удаляется из ванны со скоростью 1400 м/ч. Толщина фольги равна 0,1 мм, а ширина центральной части 56 данной ленты - 516 мм. В

этом случае достигается производительность 25 т в неделю.

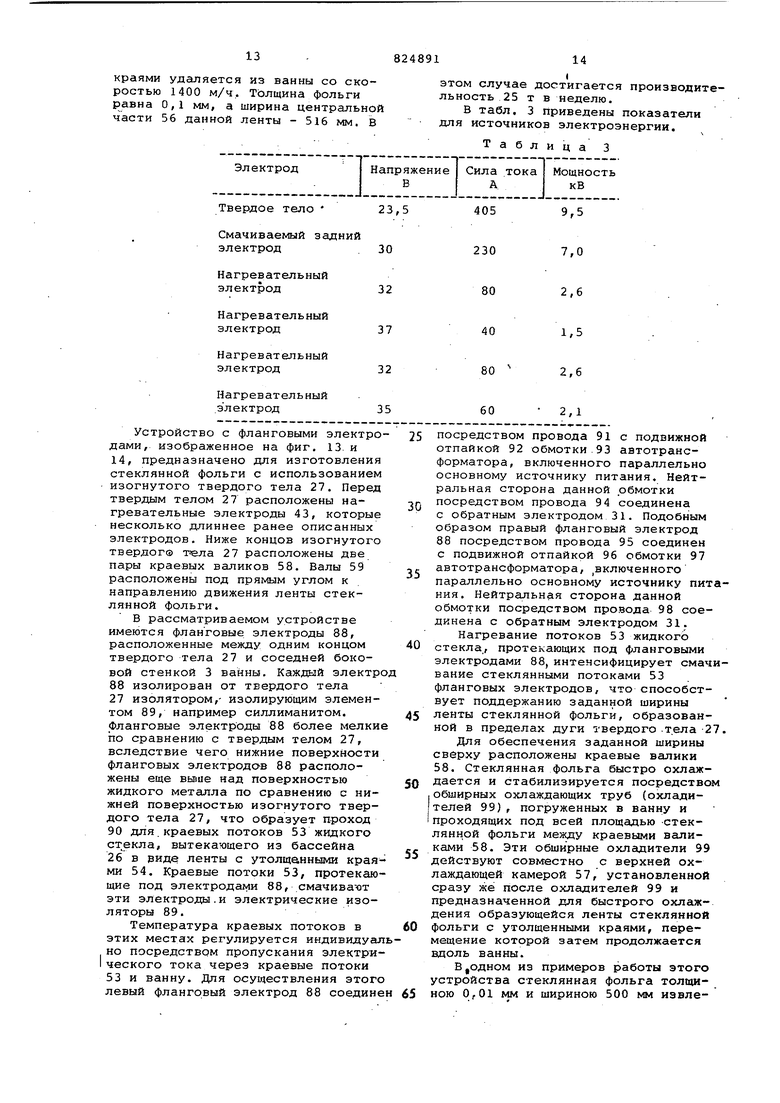

В табл. 3 приведены показатели для источников электроэнергии.

Т а б л и

Ц а

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕЗАЩИТНОЕ СТЕКЛО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2440311C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 1993 |

|

RU2118583C1 |

| Устройство для модифицирования поверхности ленты стекла | 1974 |

|

SU902660A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИ ИЗОЛИРОВАННОЙ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2463121C2 |

| Способ нанесения токоподводящих шинок на токопроводящую поверхность полимерного стекла | 2018 |

|

RU2687999C1 |

| УСТАНОВКА ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ЛЕНТЫ В ПЕЧИ ДЛЯ ОТЖИГА ПЛОСКОГО СТЕКЛА И СПОСОБ РАБОТЫ ПЕЧИ ДЛЯ ОТЖИГА | 2007 |

|

RU2447414C2 |

| ЭЛЕКТРОМАГНИТНЫЙ ГЕНЕРАТОР ФОКУСИРОВАННЫХ УДАРНЫХ ВОЛН | 1997 |

|

RU2139687C1 |

| Лодочка для вытягивания листового стекла | 1980 |

|

SU945093A1 |

| Устройство для изготовления армированного проволокой листового стекла | 1972 |

|

SU1020001A3 |

| ОГНЕУПОРНОЕ ОСТЕКЛЕНИЕ | 2008 |

|

RU2463429C2 |

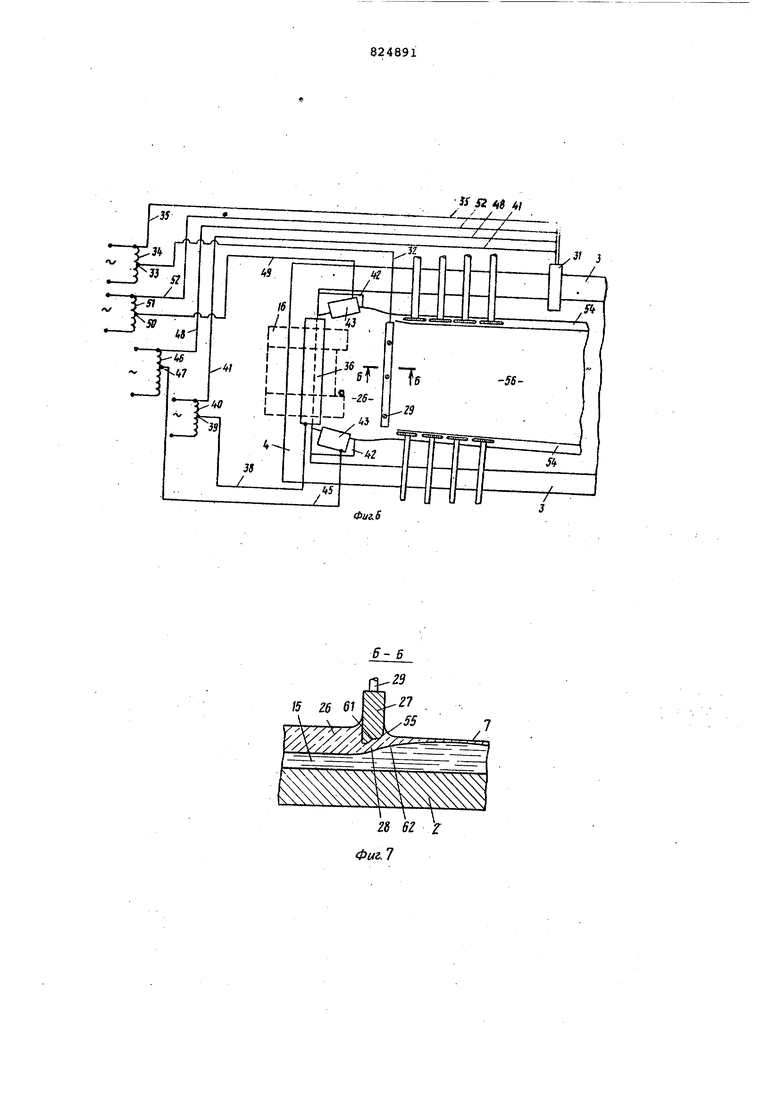

Устройство с фланговыми электро дами, изображенное на фиг. 13. и 14, предназначено для изготовления стеклянной фольги с использованием изогнутого твердого тела 27. Перед твердым телом 27 расположены нагревательные электроды 43, которые несколько длиннее ранее описанных электродов. Ниже концов изогнутого твердог® т«ла 27 расположены две пары краевых валиков 58. Валы 59 расположены под прямым углом к направлению движения ленты стеклянной фольги. В рассматриваемом устройстве имеются фланговые электроды 88, расположенные между одним концом твердого тела 27 и соседней боковой стенкой 3 ванны. Каждый электр 88 изолирован от твердого тела 27 изолятором,- изолирующим элементом 89, например силлиманитом. Фланговые электроды 88 более мелки по сравнению с твердым телом 27, вследствие чего нижние поверхности фланговых электродо-в 88 расположены еще выгие над поверхностью жидкого металла по сравнению с нижней поверхностью изогнутого твердого тела 27, что образует проход 90 для.краевых потоков 53 жидкого ст,екла, вытекающего из бассейна 26 в виде ленты с утолщанными края ми 54. Краевые потоки 53, протекаю щие под электродами 88, смачивачзт эти электроды.и электрические изоляторы 89. Температура краевых потоков в этих местах регулируется индивидуа но посредством пропускания электри Iческого тока через краевые потоки 53 и ванну. Для осуществления этог левый фланговый электрод 88 соедин посредством провода 91 с подвижной отпайкой 92 обмотки.93 автотрансформатора, включенного параллельно основному источнику питания. Нейтральная сторона данной обмотки посредством провода 94 соединена с обратным электродом 31, Подобным образом правый фланговый электрод 88 посредством провода 95 соединен с подвижной отпайкой 96 обмотки 97 автотрансформатора, включенного парашлельно основному источнику питания. Нейтральная сторона данной обмотки посредством провода 98 соединена с обратным электродом 31. Нагревание потоков 53 жидкого стекла, протекающих под фланговыми электродами 88, интенсифицирует смачивание стеклянными потоками 53 фланговых электродов, что способствует поддержанию заданной ширины ленты стеклянной фольги, образованной в пределах дуги твердого .тела-27. Для обеспечения заданной ширины сверху расположены краевые валики 58. Стеклянная фольга быстро охлаждается и стабилизируется посредством обширных охлаждающих труб (охладителей 99), погруженных в ванну и проходящих под всей площадью стеклянцой фольги между краевыми валиками 58. Эти обширные охладители 99 действуют совместно с верхней охлаждающей камерой 57, установленной сразу же после охладителей 99 и предназначенной для быстрого охлаждения образующейся ленты стеклянной фольги с утолщенными краями, перемещение которой затем продолжается вдоль ванны. Вводном из примеров работы этого устройства стеклянная фольга толщиною 0,01 мм и шириною 500 мм иэвлекается из ванны со скоростью 5000 м/ч. Краевые валики 58 приводятся во вращение с такой же окружной скоростью 5000 м/ч, Твердое тело 27 представляет собой изогнутую балку шириною 500 мм в направлении

I

Электрод

Напряжение,

Твердое тело

Окачиваемый задний

электрод

Нагревательные

электроды

Фланговые электрода При таких показателях установки стеклянная фольга толщиною 0,1 мм и шириною 500 мм производится со :скоростью 25 Т В неделю. Устройство, изображенное на фиг предназначено для производства стеклянной фольги,, например толщиною 0,1-0,005 мм. В данном устройст твердое тело выполнено в форме балки с центральным участком 100, параллельным краю желоба 14, и фла говыми участками 101, которые неподвижно крепятся к концам централь ного участка и наклонены под углом 25 к направлению движения потока стекла. Все твердое тело представляет собой единую конструкцию из жаропрочной нержавеющей стали, под

Напряжение,

Электрод

Твердое тело

Смачиваемый зад электрод 36

Нагревательный элек-трод

Нагревательный электрод

Нагревательный электрод

Нагревательный электрод

Устройство, изображенное на фиг. 16 и 17 предназначено для производства стекла толщиной от 0,1 до 0,005 мм, твердое тело имеет ту же самую форму, которая была описана в предыдущем примере, но при этом фланговые участки выполнены в виде раздельных электродов, изолированпоперек ванны и толщиною 25 мм в направлении стеклянного потока. Нижняя поверхност твердого тела 27 имеет уклон вверх.

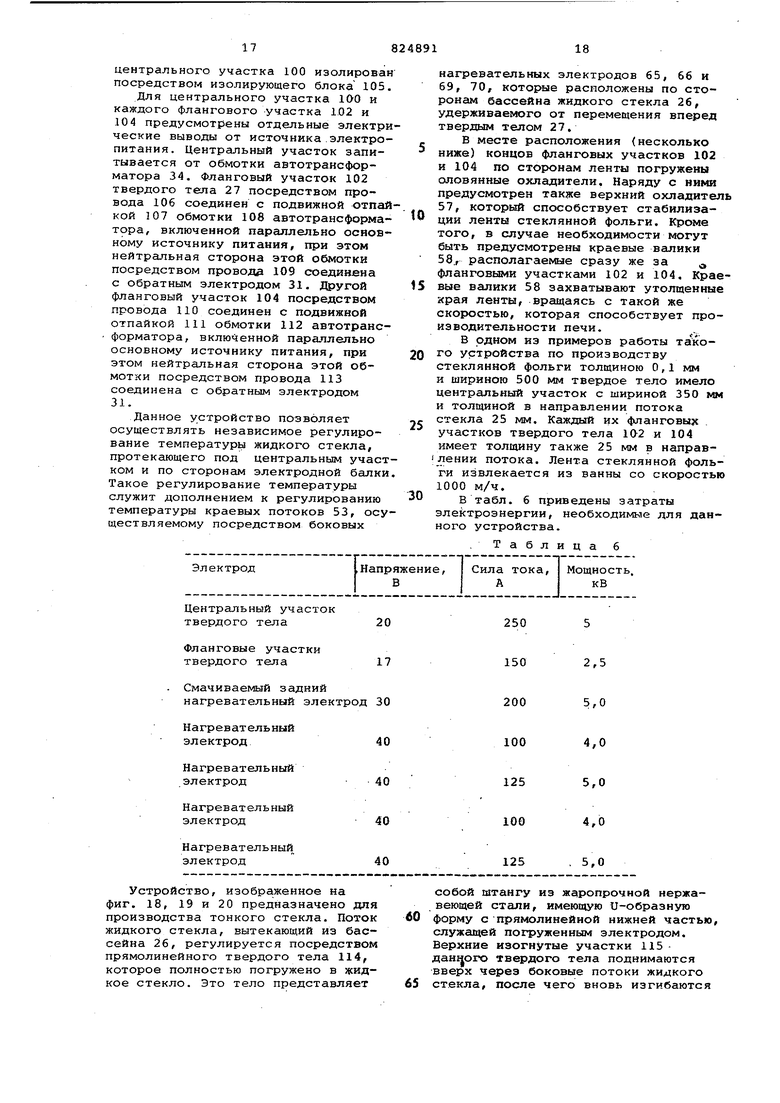

В табл. 4 приведены электрические характеристики источников питания

Таблица 4

Сила тока, i Мощность, А I кВ В

450

10

250

10

90

4,0

60 Ь8

Сила тока,

Мощность А кВ В

7,6

360

200 9,0

125 5,1

5,4.

110

2,2

80

ных от центрального участка 100. С левой стороны наклоненный фланговый участок 102 изолирован от . центрального участка 100 блоком 103 из изолирующего электрически огнеупорного материала, например, силлиманита. Подобным образом фланговый участок 104 с правой стороны от Бешенную посредством стоек 29. Все твердое тело подсоединено к источнику тока. На участке .краевых потоков, вытекающих из бассейна 26,.расположены пары .боковых нагревательных электродов 65, 66 и 69, 70. При работе этого устройства для производства стеклянной фольги толщиною 0,1 мм и шириною 480 мм скорость извлечения ленты из ванны равна 1300 м/ч. при этом производительность стеклянной фольги равна 26 т. в неделю. t . В табл. 5 приведены требования к источникам электроэнергии, необходимые для работы данного устройства. Таблица 5

центрального участка 100 изолирован посредством изолирующего блока 105.

Для центрального участка 100 и каждого флангового участка 1.02 и 104 предусмотрены отдельные электрические выводы от источника .электропитания. Центрсшьннй участок запитывается от обмотки автотрансформатора 34. Фланговый участок 102 твердого тела 27 посредством про вода 106 соединен с подвижной отпай кой 107 обмотки 108 автотрансформатора, включенной параллельно основному источнику питания, при этом нейтральная сторона этой обмотки посредством проводэ 109 соединена с обратным электродом 31. Другой фланговый участок 104 посредством провода 110 соединен с подвижной отпайкой 111 обмотки 112 автотрансФорматора, включенной параллельно основному источнику питания, при этом нейтральная сторона этой обмотки посредством провода 113 соединена с обратным электродом 31.

Данное устройство позволяет осуществлять независимое регулирование температуры жидкого стекла, протекающего под центральным участком и по сторонам электродной балки Такое регулирование температуры служит дополнением к регулированию температуры краевых потоков 53, осуществляемому посредством боковых

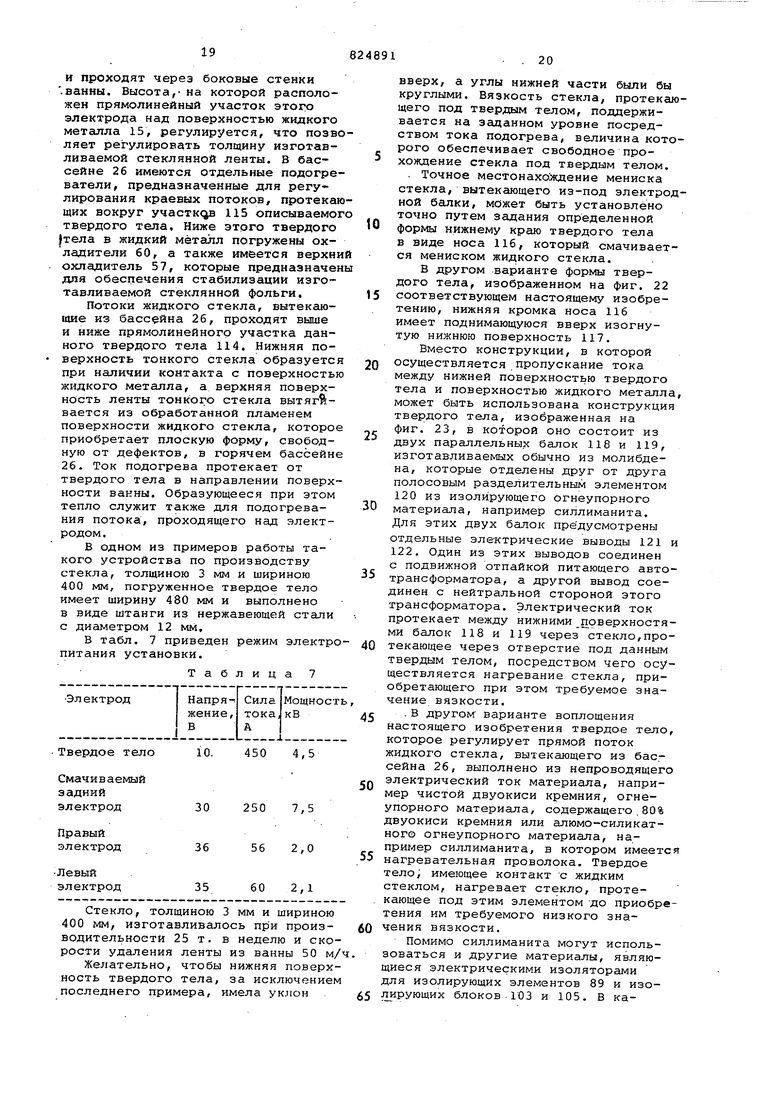

Центральный участок твердого тела

Фланговые участки

Устройство, изображенное на фиг. 18, 19 и 20 предназначено для производства тонкого стекла. Поток жидкого стекла, вытекающий из бассейна 26, регулируется посредством прямолинейного твердого тела 114, которое полностью погружено в жидкое стекло. Это тело представляет

нагревательных электродов 65, 66 и 69, 70, которые расположены по стоpoHciM бассейна жидкого стекла 26, удерживаемого от перемещения вперед твердым телом 27,

В месте расположения (несколько ниже) концов фланговых участков 102 и 104 по сторонам ленты погружены оловянные охладители. Наряду с ними предусмотрен также верхний охладитель 57, который способствует стабилизаoции ленты стеклянной фольги. Кроме того, в случае необходимости могут быть предусмотрены краевые валики 58., располагаелвле сразу же за фланговыми участками 102 и 104. Крае5вые валики 58 захватывают утолщенные края Ленты, вращаясь с такой же скоростью, которая способствует производительности печи.

В одном из примеров работы такого устройства по производству

0 стеклянной фольги толщиною 0,1 мм и шириною 500 мм твердое тело имело центральный участок с шириной 350 мм и толщиной в направлении потока стекла 25 мм. Каждый их фланговыгс .

5 участков твердого тела и 104 имеет толщину также 25 мм в направлении потока. Лента стеклянной фольги извлекается из ванны со скоростью 1000 м/ч,

0

В табл. 6 приведены затраты электроэнергии, необходимые лля данного устройства.

.Таблица 6

250

собой штангу из жаропрочной нержавеющей стали, имеющую и-образную форму с прямолинейной нижней частью, служащей погруженным электродом. Верхние изогнутые участки 115 данного твердого тела поднимаются вверх через боковые потоки жидкого ст.екла, после чего вновь изгибаются И проходят через боковые стенки .ванны. Высота,-на которой расположен прямолинейный участок этого электрода над поверхностью жидкого металла 15, регулируется, что позв ляет регулировать толщину изготавливаемой стеклянной ленты. В бассейне 26 имеются отдельные подогре ватели, предназначенные для регулирования краевых потоков, протека щих вокруг участк в 115 описываемо твердого тела. Ниже этого твердого |тела в жидкий металл погружены охладители 60, а также имеется верхн охладитель 57, которые предназначе для обеспечения стабилизации изготавливаемой стеклянной фольги. Потоки жидкого стекла, вытекающие из бассейна 26, проходят выше и ниже прямолинейного участка данного твердого тела 114. Нижняя поверхность тонкого стекла образуетс при наличии контакта с поверхность жидкого металла, а верхняя поверхность ленты тонкого стекла вытягивается из обработанной пламенем поверхности жидкого стекла, которо приобретает плоскую форму, свободную от дефектов, в горячем бассейн 26. Ток подогрева протекает от твердого тела в направлении поверх ности ванны. Образующееся при этом тепло служит также для подогревания потока, проходящего над электродом . В одном из примеров работы такого устройства по производству стекла, толщиною 3 мм и шириною 400 мм, погруженное твердое тело имеет ширину 480 мм и выполнено в виде штанги из нержавеющей стали с диаметром 12 мм, В табл. 7 приведен режим электр питания установки. Таблица 7 Твердое тело Стекло, толщиною 3 мм и шириною 400 мм, изготавливалось при произ водительности 25 т. в неделю и ско рости удаления ленты из ванны 50 м Желательно, чтобы нижняя поверх ность твердого тела, за исключение последнего примера, имела уклон вверх, а углы нижней части были бы круглыми. Вязкость стекла, протекающего под твердым телом, поддерживается на заданном уровне посредством тока подогрева, величина которого обеспечивает свободное прохождение стекла под твердым телом. . Точное местонахождение мениска стекла, вытекающего из-под электродной балки, может быть установлено точно путем задания определенной формы нижнему краю твердого тела в виде носа 116, который смачивается мениском жидкого стекла. В другом варианте формы твердого тела, изображенном на фиг. 22 соответствующем настоящему изобретению, нижняя кромка носа 116 имеет поднимающуюся вверх изогнутую нижнюю поверхность 117. Вместо конструкции, в которой осуществляется.пропускание тока между нижней поверхностью твердого тела и поверхностью жидкого металла, может быть использована конструкция твердого тела, изображенная на фиг. 23, в которой оно состоит из двух параллельных балок 118 и 119, изготавливаемых обычно из молибдена, которые отделены друг от друга полосовым разде.лительным элементом 120 из изолирующего огнеупорного материала, например силлиманита. Для этих двух балок предусмотрены отдельные электрические выводы 121 и 122, Один из этих выводов соединен с подвижной отпайкой питающего автотрансформатора, а другой вывод соединен с нейтральной стороной этого трансформатора. Электрический ток протекает между нижними поверхностями балок 118 и 119 через стекло,протекающее через отверстие под данным твердым телом, посредством чего осуществляется нагревание стекла, приобретающего при этом требуемое значение вязкости. .В другом варианте воплощения настоящего изобретения твердое тело, которое регулирует прямой поток жидкого стекла, вытекающего из бассейна 26, выполнено из непроводящего электрический ток материала, например чистой двуокиси кремния, огнеупорного материала, содержащего.80% двуокиси кремния или алюмо-силикатного огнеупорного материала, например силлиманита, в котором имеется нагревательная проволока. Твердое тело, имеющее контакт с жидким стеклом, нагревает стекло, протекающее под этим элементом -до приобретения им требуемого низкого значения вязкости. Помимо силлиманита могут использоваться и другие материалы, являющиеся электрическими изоляторами для изолирующих элементов 89 и изолирующих блоков 103 и 105. В качестве огнеупорных материалов можно использовать широко известные алюмосиликаты.

В каждом из вышеописанны: примеров питание электроэнергией осуществляется от промышленной сети с частотою 50 гц. Частоту источника питания можно изменять, например, до значений 500 гц или 1000 гц или еще больших.

В каждом из выше описанных устройств толстые края ленты сразу же обжигаются после извлечения ленты из ванны, в результате чего образуеся непрерывная лента плоского стекла или стеклянной фольги, пригодная для дальнейшего использования. Стеклянная фольга, например, может имет требуемое непрерывное покрытие смолой, после чего покрытая фольга превращается в чешуйки, пригодные для использования в качестве арми|рующего материала для смол и замазок.

Таким обра: ом, в соответствии с настоящим изобретением разработан способ производства плоского стекла с толщиною, например от 10 мм до 1 мм, а также плоского стекла с меньшей толщиной, например стеклянной фольги толщиною 0,005 мм. Этот способ позволяет изготавливать {плоское стекло или стеклянную фольгу в тех же самых установках при очень малых нагрузках, при этом толщина изготавливаемого стекла изменяется посредством изменения тягового усилия, а также скоростью поступления стекла в ванну. Кроме того, толщина изготавливаемого стекла изменяется в зависимости от тем.пературы стекла, протекающего через отверстие 28 и вытягиваемого из бассейна 26 жидкого стекла, расположенного на входе в ванну 1.

Предлагаемый способ позволяет повысить качество стекла за счет того, что верхняя поверхность ленты стекла формируется не в контакте стекла с твердым телом, как по известному способу, а ниже по потоку. Верхняя поверхность формируется с мениска стекла, который вытягивается с нижней по потоку стороны твердого тела. Движущаяся вперед полоса стекла под твердым элементом

5 нагревается, в результате чего и обеспечивается смачивание стеклом твердого тела.

Формула изобретения

0

Способ получения плоского стекла на поверхности расплавленной металлической ванны, по которому формирование ленты листового стекла регу5лируют посредством твердого тела отличающийся тем, что, с целью повышения качества стекла за счет обеспечения смачиваемости стеклом твердого тела, через него пропускают электрический ток для нагревания стекла до 1250-1300 С.

Источники информации, принятые во внимание при экспертизе

5 269439, кл. С 03 В 18/02, 1965 (прототип).

/« Г57

/ / ./

fe

/ /

й

2S 15 22

18

-п )3 3 . flf7rt f рм Я

W Zf 35 79 83 37

/ / / / / / п /Щ :-Щ-- . ,j.H „У

та

7/

-7:;j L:

Л

в9 фуг.//

// ////n W//// /////A J 60 Л

в7

f f / / / / III/

Фиг.17 W 5 -,-- b WCCQ- C C VW yFjlTr I л I . sl

Авторы

Даты

1981-04-23—Публикация

1972-09-15—Подача