1

Изобретение относится к электротехнической промышленности и может быть использовано в производстве люминесцентных ламп.

известные способы повышения стабильности светового потока люминесцентных ламп, заключающиеся в нанесении на внутреннюю поверхность трубок-колб защитной пленки из тетраизопропилтитаната и тетрабутилтитаната с лгаминофорной суспензией на основе окиси алюминия в биндере, трудоемки и малоэффективны. Для осуществления одного из них необходимы предварительный нагрев трубки-колбы до 400500 С и применение потока сухого воэдужа или смеси кислорода с инертным гфом {i .

известный способ приводит к большим потерям светового потока лгилш за счет поглощения излучения порошкообразной окисью алюминия .

Наиболее близким техническим решением к предлагаемому является способ повышения стабильности светового потока люминесцентных ламп, заключающийся в том, что перед технологической операцией формирования люминофорного покрытия на внутреннюю поверхность трубок-колб наносится защитная пленка с применением раство- . ра S-бутилата алюминия и тетрабутилтитаната в композиции с три-н-бутйлантимонитом и три-н-бутилборатом. Формирование защитной пленки и выжигание водорастворимого связующего ве-щ ства (этилцеллюлозы) , из люминофорного покрытия производятся одновременно в процессе одной технологической операции. В результате разложения солей на стеклянной поверхности трубок-колб образуется защитная пленка, состоящая из окислов титана, гшюминия, сурьмы и бора р.

Недостатками описанного способа является то, что образующаяся на стекле защитная пленка не обладает геттерирунхцими-свойствами. Формирование пленки сопровождается выделением и

0 сгоранием в люминофорном покрытии органических радикалов бутила, что приводит к дополнительной потере яркости свечения люминофора. Кроме{. того, многокомпонентность (окислы

5 алюминия, сурьмы, титана и бора) приводит к снижению адгезионных и защитных свойств пленки, требует ее утолщения, а наличие окислов сурьмы и титана в пленке значительно снижает

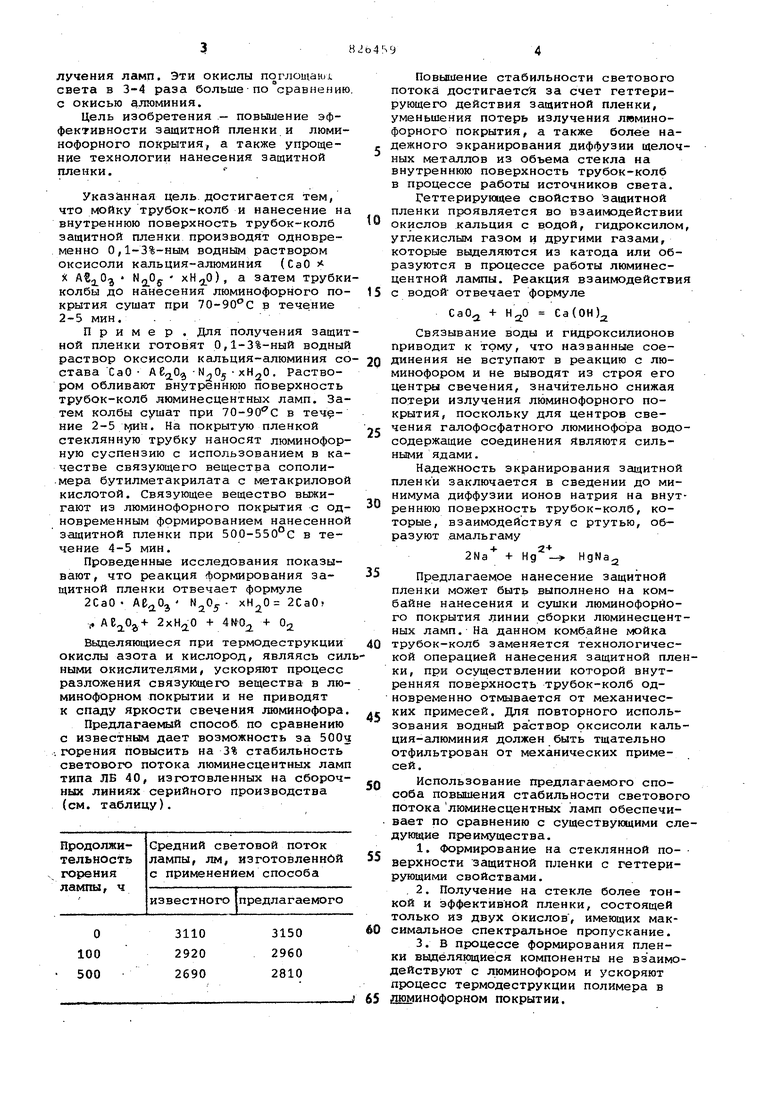

0 спектральное пропускание видимого-излучения ламп. Эти окислы поглощаюх света в 3-4 раза больше по оравнению с окисью алюминия. Цель изобретения - повышение эффективности защитной пленки и люми нофорного покрытия, а также упрощение технологии нанесения защитной пленки. Указанная цель, достигается тем, что мойку трубок-колб и нанесение н внутреннюю поверхность трубок-колб защитной пленки производят одновременно 0,1 3%-ньам водным раствором оксисоли кальция-алюминия (СаО X ), а затем трубк колбы до нанесения люминофорного по крытия сушат при 70-90°С в течение 2-5 мин. . Пример. Для получения защи ной пленки готовят 0,1-3%-ный водны раствор оксисоли кальция-алюминия со става СаО N,05 xH,jO. Раствором обливают внутреннюю поверхность трубок-колб люминесцентных ламп. За тем колбы сушат при ТО-ЭО С в 2-5 Npffi. На покрытую пленкой стеклянную трубку наносят люминофор ную суспензию с использованием в ка честве связующего вещества сополимера бутилметакрилата с метакрилово кислотой. Связующее вещество выжигают из люминофорного покрытия с од новременным формированием нанесенной защитной пленки при 500-550°G в течение 4-5 мин. Проведенные исследования показывают, что реакция формирования защитной пленки отвечает формуле 2СаО Ае,0з N,.05- хН.О 2СаО) .-, AE, 2xH,j;0 + 4№0,j + O-ji Выделяющиеся при термодеструкции окислы азота и кислород, являясь сил ными окислителями, ускоряют процесс разложения связующего вещества в люминофорном покрытии и не приводят к спаду яркости свечения люминофора Предлагаемый способ по сравнению с известным дает возможность за 500ч .горения повысить на 3% стабильность светового потока люминесцентных ламп типа ЛБ 40, изготовленных на сборочных линиях серийного производства (см. таблицу). Повышение стабильности светового потока достигаетсй за счет геттерирующего действия защитной пленки, уменьшения потерь излучения люминофорного покрытия, а также более надежного экранирования диффузии щелочных металлов из обьема стекла на внутреннюю поверхность трубок-колб в процессе работы источников света. Геттерирующее свойство защитной пленки проявляется во взаимодействии окислов кальция с водой, гидроксилом, углекислым газом и другими газами, которые выделяются из катода или образуются в процессе работы люминесцентной лампы. Реакция взаимодействия с водой отвечает формуле СаО, + Са(ОН).2 Связывание воды и гидроксилионов приводит к тому, что названные соединения не вступают в реакцию с люминофором и не выводят из строя его центры свечения, значительно снижая потери излучения люминофорного покрытия, поскольку для центров свечения галофосфатного люминофора водосодержащие соединения Являютя сильными ядами. Надежность экранирования защитной пленки заключается в сведении до минимума диффузии ионов натрия на внутреннюю поверхность трубок-колб, которые, взаимодействуя с ртутью, образуют амальгаму 2Na + HgNa Предлагаемое нанесение защитной пленки может быть выполнено на комбайне нанесения и сушки люминофорйого покрытия линии сборки люминесцентных ламп. На данном комбайне мойка трубок-колб заменяется технологической операцией нанесения защитной пленки, при осуществлении которой внутренняя поверхность трубок-колб одновременно отмывается от механических примесей. Для повторного использования водный раствор оксисоли кальция-алюминия должен быть тщательно отфильтрован от механических примесей. Использование предлагаемого способа повышения стабильности светового потока люминесцентных ламп обеспечивает по сравнению с существующими следующие преимущества. 1.Формирование на стеклянной поверхности защитной пленки с геттерирующими свойствами. 2.Получение на стекле более тонкой и эффективной пленки, состоящей только из двух окислов , имеющих максимальное спектральное пропускание. 3.В процессе формирования пленки выдёлякдциеся компоненты не взаимоействуют с люминофором и ускоряют процесс термодеструкции полимера в ашинофорном покрытии.

4,Образование качественной защитной пленки может производиться на основе люминофорных суспензий с использованием органических растворителей, находящих более широкое применение в промышленности.

5.Нанесение защитной пленки из водного раствора оксисоли кальцияалюминия исключает необходимость технологической операции предварительной мойки и сушки трубок-колб.

Формула изобретения

Способ повышения стабильности светового потока люминесцентных ламп, включающий мойку трубок-колб, нанесение на внутреннюю поверхностьтрубок-колб защитной пленки и люминофорного покрытия и их совместную термообработку, о т л и ч а ю щ и О с я тем, что, с целью повышения эффективности защитной пленки и люминофорного покрытия и упрощения технологии, мойку трубок-колб и нанесение защитной пленки производят одновременно 0,1-3%-ным водным раствором оксисоли кальция-алюминия (СаО АС

,2V .... хНа.0), а затем трубки-колбы до нанесения люминофорного покрытия сушат при 70-90°С в течение 2-5 мин.

Источники информации; принятые во внимание при экспертизе

1.Патент США № 3748518, кл. 313-109, 1974.

2.Патент США№ 3599029, кл. 313-109, 1972.

3.Патент ОНА № 2847643, кл. 117-335, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ повышения стабильности светового потока люминесцентных ламп | 1981 |

|

SU997129A2 |

| Способ изготовления люминесцентной газоразрядной лампы | 1981 |

|

SU995150A1 |

| ЛЮМИНОФОРНАЯ СУСПЕНЗИЯ ДЛЯ ГАЗОРАЗРЯДНЫХ ИСТОЧНИКОВ СВЕТА | 1994 |

|

RU2064711C1 |

| ЛЮМИНОФОРНАЯ СУСПЕНЗИЯ ДЛЯ ГАЗОРАЗРЯДНЫХ ИСТОЧНИКОВ СВЕТА | 1993 |

|

RU2040069C1 |

| Устройство для нанесения покрытий люминесцентных ламп | 1990 |

|

SU1780118A1 |

| Способ производства люминесцентных ламп | 1972 |

|

SU448510A1 |

| Двухслойное покрытие колб газоразрядных источников света | 1991 |

|

SU1781730A1 |

| Способ утилизации люминофора | 1989 |

|

SU1712983A1 |

| Люминесцентная лампа | 1974 |

|

SU515185A1 |

| СПОСОБ ОБРАБОТКИ ТРУБЧАТЫХ КОЛБ ЛЮМИНЕСЦЕНТНЫХ ЛАМП | 1972 |

|

SU420012A1 |

Авторы

Даты

1981-04-30—Публикация

1979-08-03—Подача