Изобретение относится к электровакуумной технике, в частности к оборудованию для производства газоразрядных ламп низкого давления, и может быть использовано в электротехнической промышленности в составе линии для производств.з люминесцентных ламп,

Известна машина для нанесения люминофорного слоя при производстве люминесцентных ламп, содержащая две стойки со звездочками, на которых размещен вертикальнь1й конвейер в ьиде двух параллельно расположенных и синхронно перемещающихся бесконечных цепей с установленными на них держателями трубок.

две зоны сушки трубок, емкость с суспензией люминофора, головки для разбрызгивания воды, воронку с четырьмя гнездами для трубок, связанную с емкостью с суспензией люминофора, и резиновые прижимы, связанные с вакуумной магистралью, оснащенной золотником, привод, связанный со звездочками, воронкой, резиновыми прижимами и золотником.

Машина работает следующим образом Трубки, на которые должен наноситься люминисцентный слой, вручную с тележек загружаются на вертикальный конвейер, на котором закрепляются с помощью держателя. Цепи конвейера посредством привода

перемещаются сразу на четыре позиции, при этом трубки попадают под струи воды из разбрызгивающих головок, которыми осуществляется мойка трубок. Затем трубки перемещаются конвейером в зону сушки, где сущатся горячим воздухом. При последующем перемещении трубки располагаются над емкостью с суспензией люминофора, воронка с четырьмя гнездами для трубок посредством привода поднимается, а сверху спускаются резиновые прижимы. В результате трубки оказываются полностью закрепленными. В этот момент открывается вакуумная магистраль и суспензия емкости втягивания в трубки. Затем золотник перекрывает вакуумную магистраль и под действием атмосферного давления суспензия опускается, при этом на внутренних стенках трубок остается тонкий слой люминофора. При последующем перемещении трубки проходят через зону сущки. где слой люминофора просушивается. После прохождения трубками зоны сушки они разгружаются на приемный бункер, подающий их на последующую мащину линии.

Недостатками известной машины для нанесения люминофорного слоя являются ее низкая производительность, обусловленная больщим количеством ручных операций; большой процент брака при нанесении люминофорного слоя, обусловленный возможными неплотностями при зажиме трубок между гнездами воронки и резиновыми прижимами, при появлении которых в трубках не создается необходимый вакуум и суспензия поднимается не до конца трубок: сложность приводных механизмов, обусловленная цикличным перемещением трубок конвейером, а также отсутствие механизмов для нанесения на трубку защитной пленки, недопускающей попадание ионов ртути, содержащихся в готовой люминесцентной пампе, на стеклянную стенку трубки и вызывающих ее потемнение и соответственно снижение светового потока

Наиболее близким техническим решением к изобретению является устройство для нанесения покрытый люминесцентных ламп, содержащее бункер для размеа1ения заготовок трубок-колб люминесцентных ламп, узел загрузки трубок-колб, вертикальный конвейер в виде двух бесконечных параллельных цепей, снабженных держателями трубок-колб на звеньях цепи, выполненный с возможностью прохождения через камеры (зоны) сушки покрытий и первый, второй и третий роторы с общим приводом, каждый из которых снабжен разбрызгиваюи1ими головками д/1я нанесения покрытый, узел разгрузки готовых трубок и накопитель.

Устройство работает следующим образом.

Трубки-колбы люминесцентных ламп из

бункера с помощью узла загрузки трубокколб непрерывно устанавливаются на вертикальный конвейер, где фиксируются с помощью держателя трубок-колб. Загрузка

0 колб производится во время движения конвейера. Затем трубки, перемещаясь с помощью конвейера, последовательно проходят через позиции первого ротора, на которых посредством разбрызгивающих головок, опускающихся на верхние концы трубок, обрабатываются моющим раствором; зону сушки, где сушатся горячим воздухом с последующим охлаждением воздухом до температуры окружающей среды. позиции

0 второго ротора, на которых также посредством разбрызгивающих головок в трубки подается раствор, образующий защитную пленку: зону сушки, где производится закрепление защитной пленки горячим воздухом с последующим охлаждением трубок: позиции третьего ротора, на которых посредством разбрызгивающих головок в трубки подается суспензия люминофора: зону сущки, где производится закреплен11е

0 люминофорного слоя. После выхода из зон сущки трубки с наносенными и закрепленными защитной пленкой и люминофорным слоем с помощью устройства разгрузки трубок снимаются с конвейера и подаются в

5 накопитель, из которого поступают на последующую машину линии. Количество позиции на роторах и в зонах с у LIJ к и определяется из требуемой производительности машины и технологической продолжительности операций мойки трубок, нанесения защитной п/;енки. люминофорного слоя и последующей сушки трубок.

Эта машина обладает следующими недостатками. В связи с тем. что нанесение

5 раствора защитной пленки и суспензии люминофора ДОЛЖ.НО произво,литься при нормальной температуре трубок все роторь машины вынесены за пределы зон CVUJKH и часть позиций конвейера с трубка1.1и. прошедших рабочую часть роторов, на которью наносилась защитная пленка и суспензия люминофора, некоторое время находятся за пределами зон сушки. Это время быть минимальным, т.к. пссисходит стека5 ние раствора защитной пленки и суспензии люминофора, а увеличение этого времени приводит к браку. Таким образом.скорость конвейера с трубками должна быть постоянной. обеспечиваюи|ей максимальную производительность /j,iia-u-i. :; мо;«ет быть

уменьшена при изменении производительности линии в меньшую сторону. Установка накопителя на выходе машины на решает данного вопроса, т.к. при работе линии с производительностью, меньшей производительности машины нанесения люминофорного слоя, накопитель будет переполняться и машина должна периодически останавливаться. При этом во избежание брака в накопитель должны быть разгружены все трубки, устанавливаемые на конвейер. В то же время при производительности машины 3600 изделий в 1 ч и времени сушки 5 мин после мойки и 8 мин после нанесения защитной пленки и суспензии люминофора в машине одновременно находятся 1500 трубок. При рядовой укладке в накопитель такого количества трубок диаметром 26 мм длина накопителя должна составлять 40 м, что неприемлемо. В результате при внезапной остановке последующих машин линии производства люминесцентных ламп или при переполнении накопителя при уменьшении производительности линии необходимо одновременно останавливать конвейер устройства нанесения люминофорного слоя, что приводит к последующей отбраковке части трубок, находящихся вне зон сушки.

Целью изобретения является согласование производитель мости устройства нанесения люминп-,{)орното слоя с производительностьо линии производства люминесцентных ламп и снижение брака.

Поставленная цель достигается тем, что в устройство для нанесения покрытий люминесцентных ламп, содержащее бункер для размещения заготовок трубок-колб, узел загрузки трубок-колб, вертикальный конвейер в виде двух бесконечных параллельных цепей, снабженных держателями трубок-колб на звеньях цепи, выполненный с возможностью прохождения через камеры (зоны) сушки покрытий и первый, второй и третий роторы с общим приводом, каждый из которых снабжен разбрызгивающими головками для нанесения покрытий, узел разгрузки готовых трубок и накопитель, дополнительно снабжено отсекателем загоузки трубок-колб, соединенным с приводом, датчиком циклов загрузки трубок-колб, датчиками контроля наличия трубок на втором и третьем роторах, датчиком заполнени:я .накопителя, датчиком съема трубок из накопителя и блоком управления,входы которого соединены с выходами датчика циклов загрузки, датчиков контроля наличия трубок на втором и третьих роторах, датчиков заполнения накопителя и датчика съема трубок-колб из накопителя, а выходы соединены с приводами отсйнгателя узла загрузки и роторов.

Сопоставительный анализ с прототипом показывает, что заявляемое устройстпо для нанесения покрытий люминесцентных ламп отличается наличием новых элементов: дополнительно снабжено отсекателем загрузки трубок-колб, соединенным с приводом, датчиков циклов загрузки трубокколб, датчиками контроля наличия трубок на втором и третьем роторах, датчиком заполнения накопителя, датчиком съема трубок из накопителя и блоком управления, входьГкоторого соединены с выходами датчика циклов загрузки, датчиков контроля наличия трубок на втором и третьем роторах, датчиков заполнения накопителя и датчика съема трубок-колб из накопителя, а выходы соединены с приводами отсекателя узла загрузки и роторов. Таким образом, заявляемое устройство для нанесения покрытий люминесцентных ламп соответствует критерию изобретения новизна.

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники 1, с.64-71; 207-208... не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию существенные отличия.

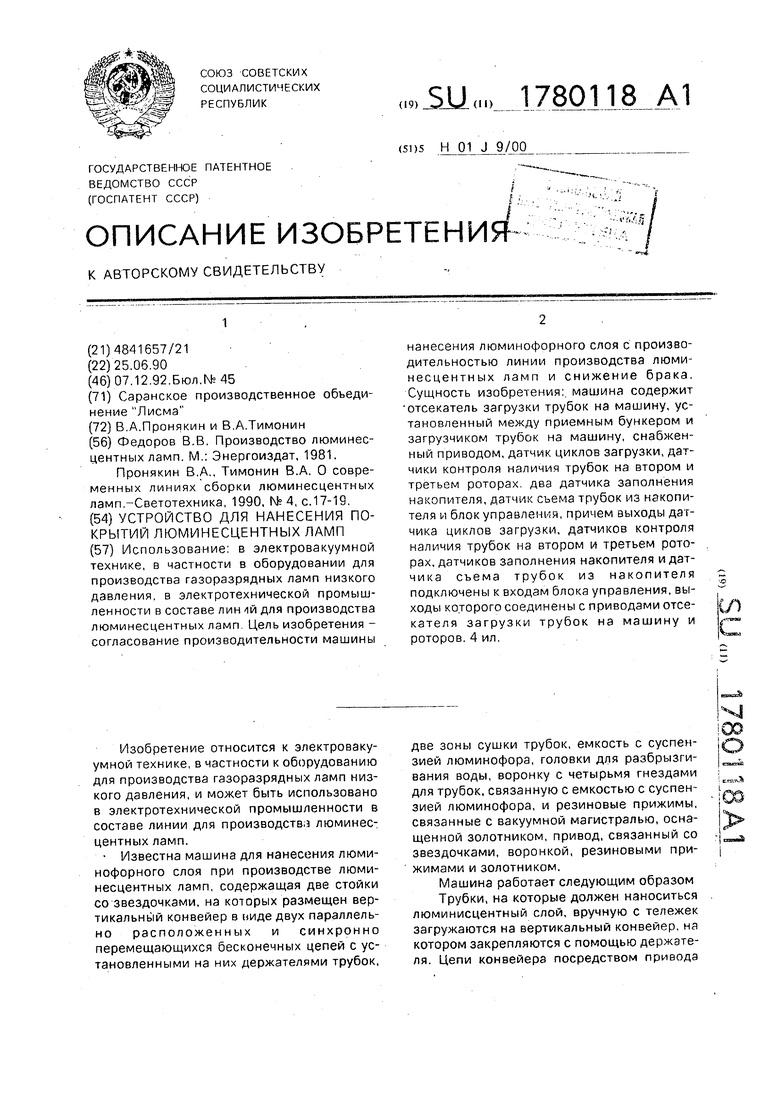

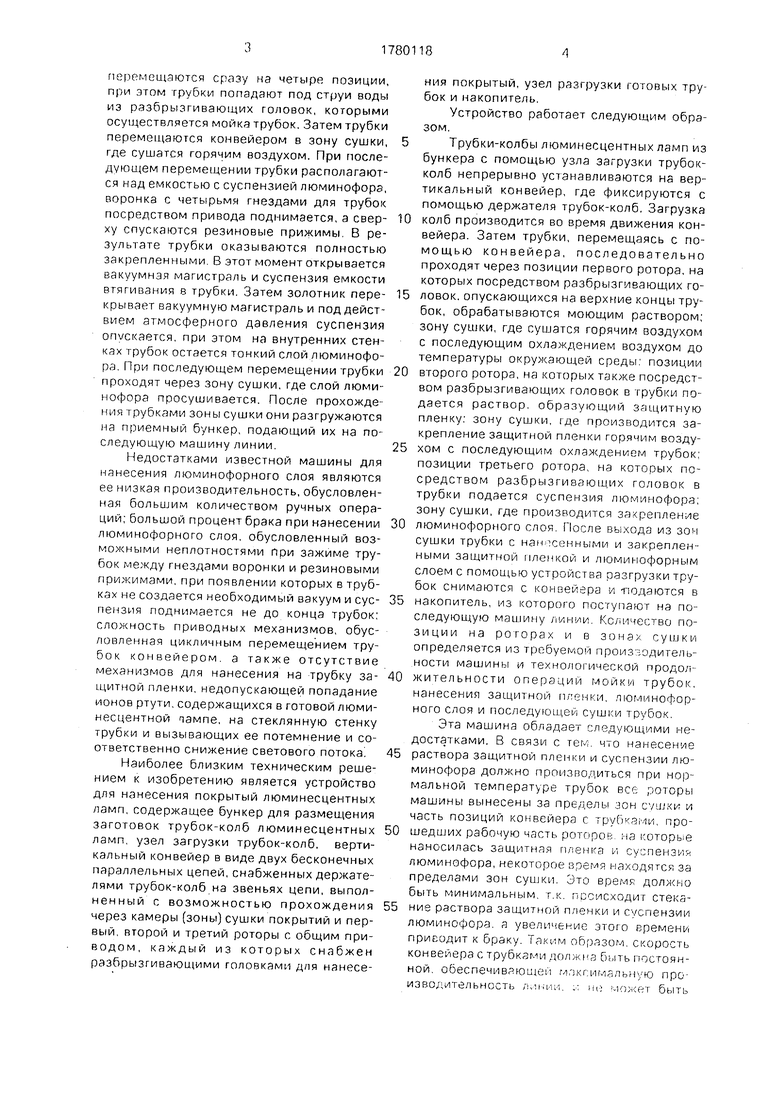

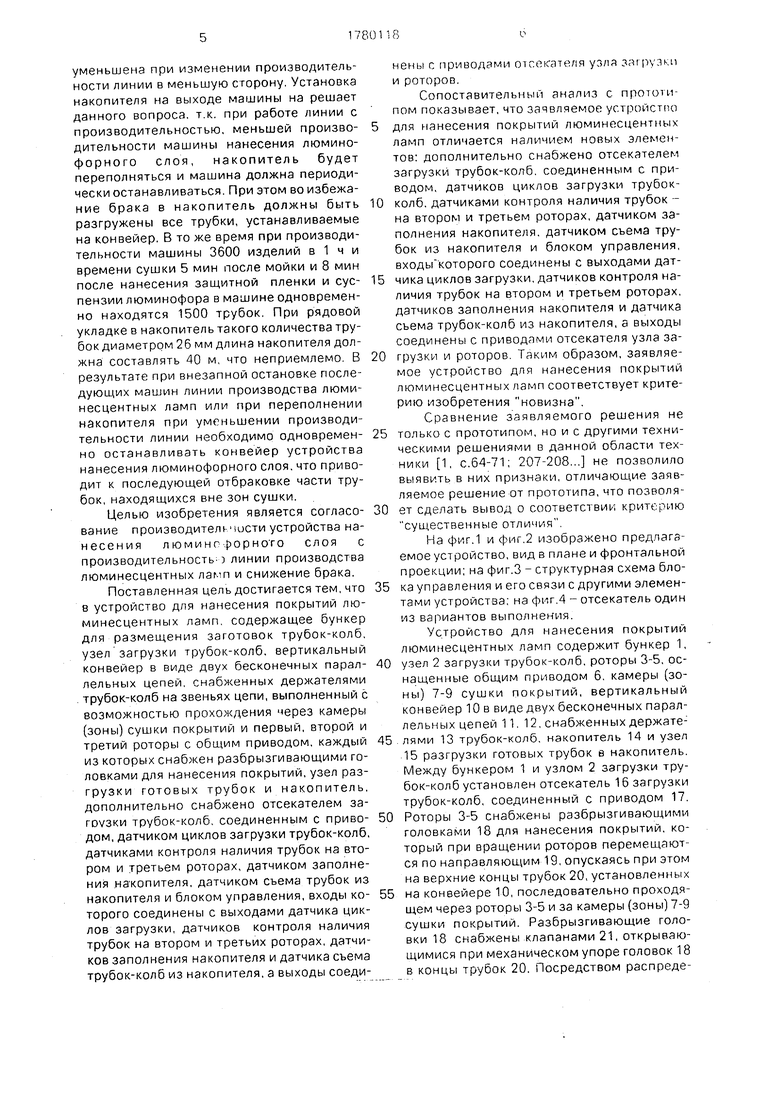

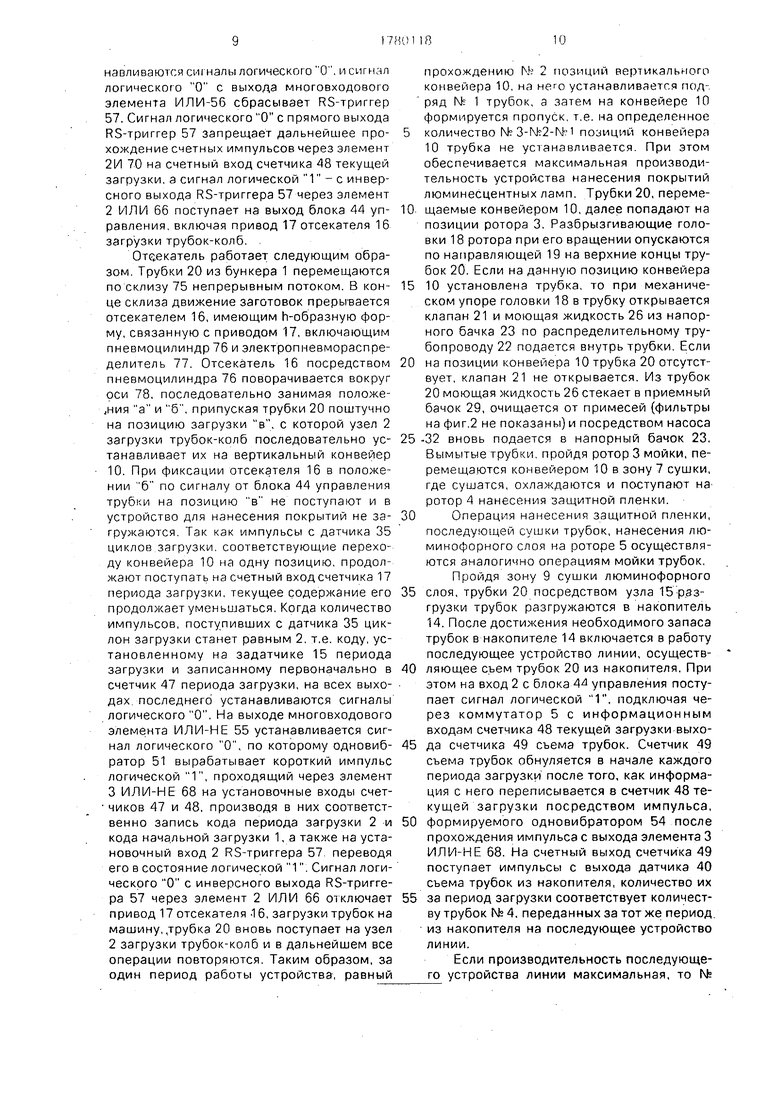

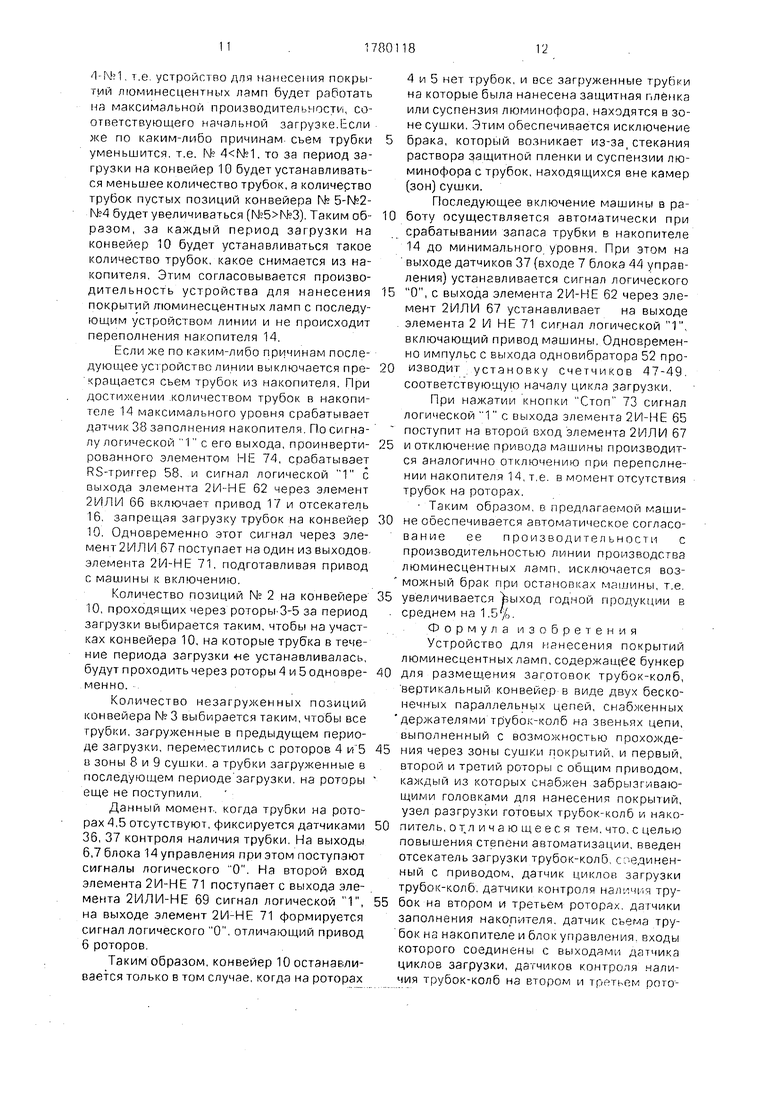

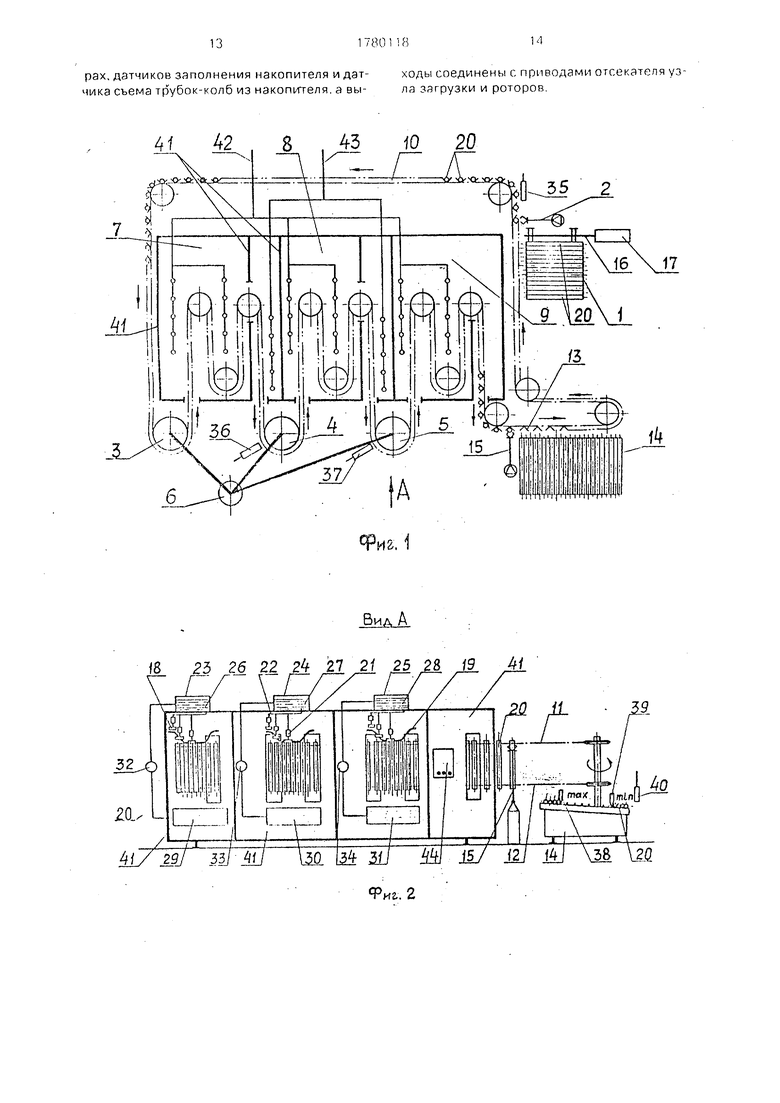

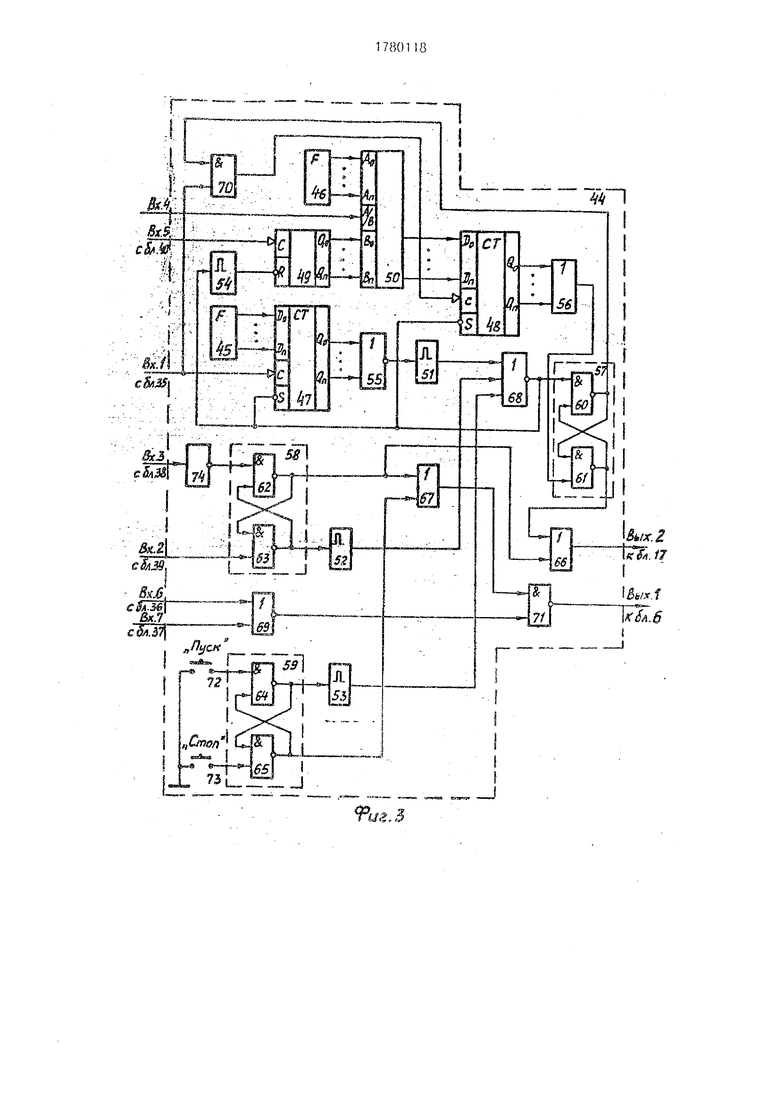

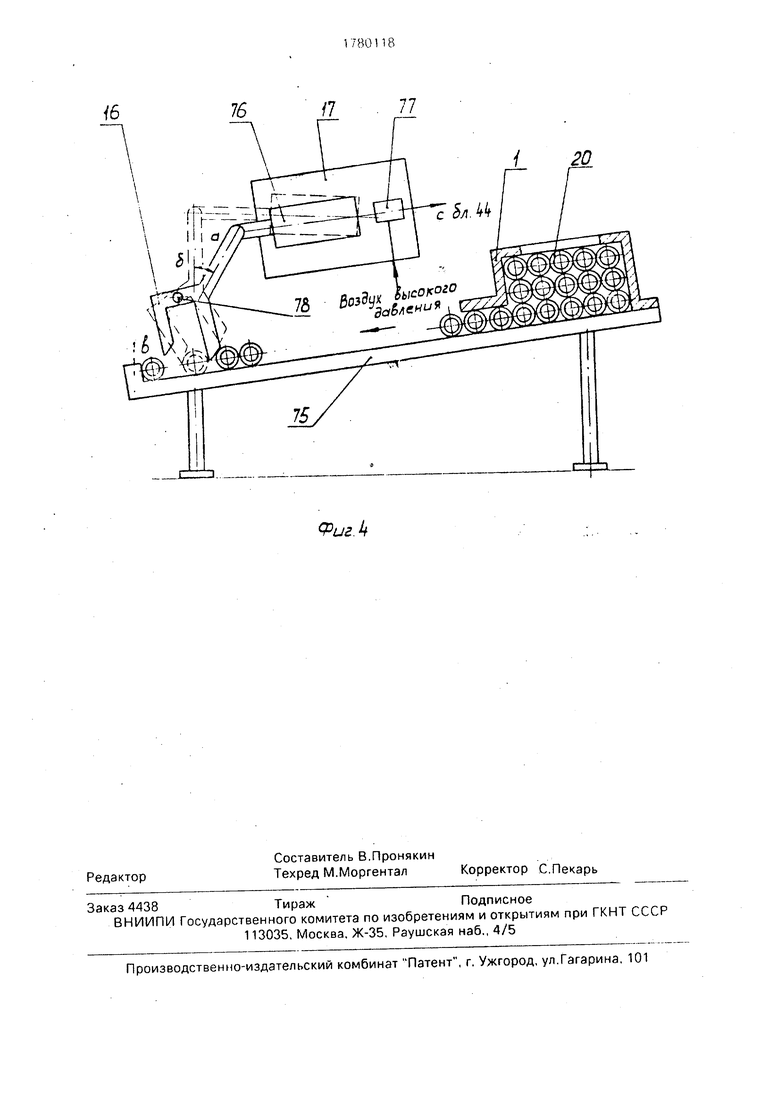

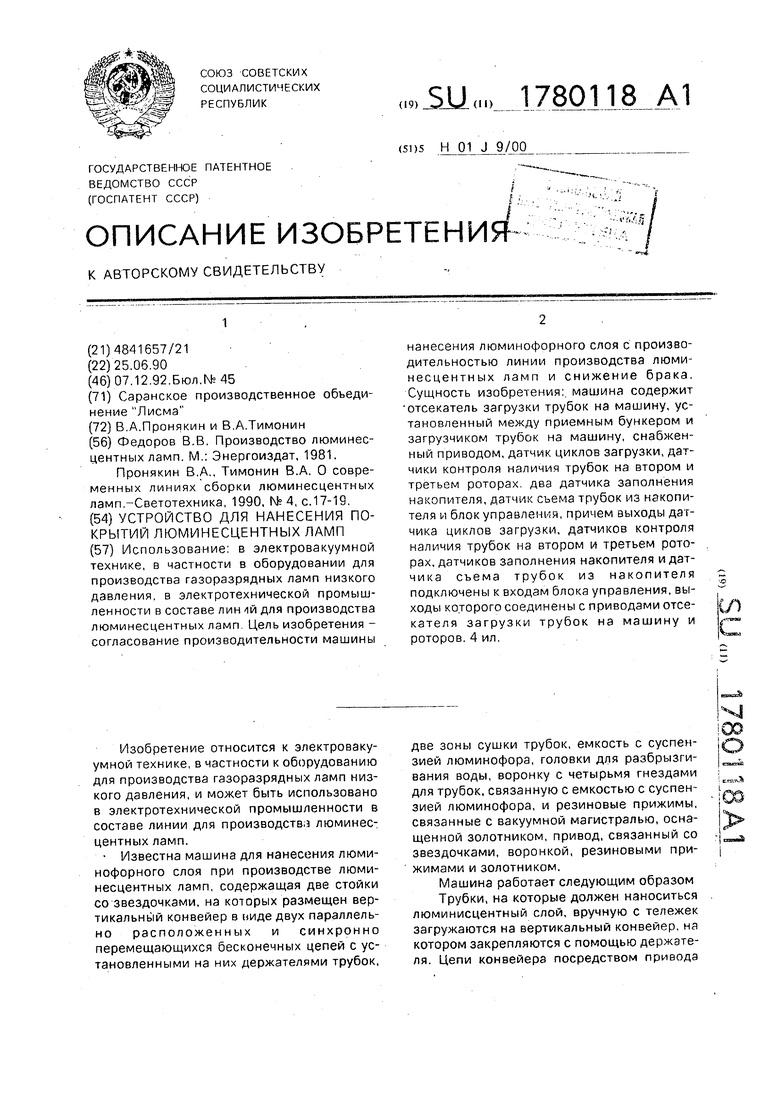

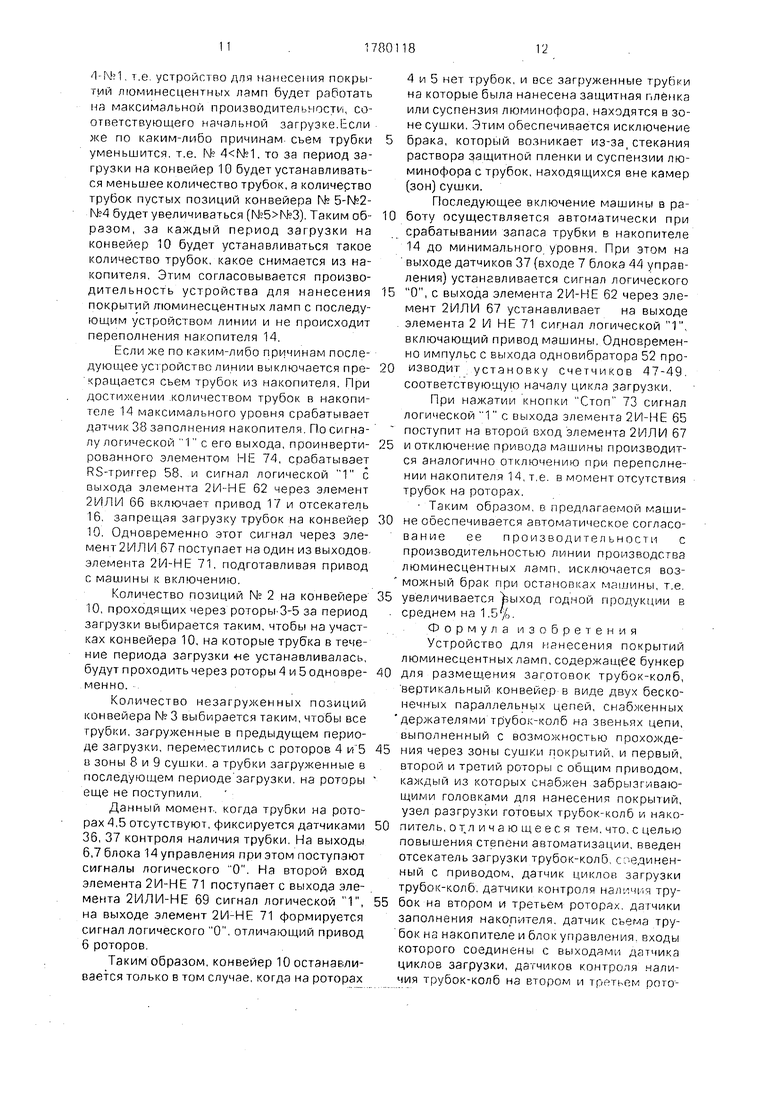

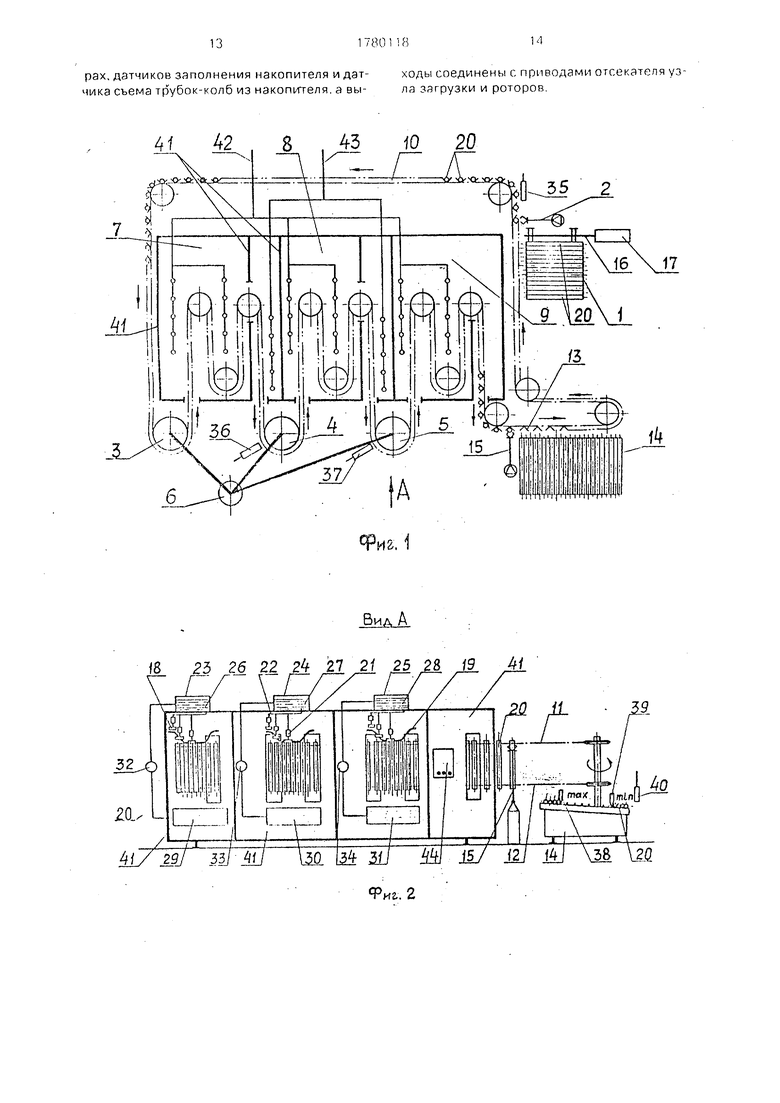

На фи,г.1 и фиг.2 изображено предлагаемое устройство, вид в плане и фронтальной проекции; на фиг.З - структурная схема блока управления и его связи с другими элементами устройства; на фиг.4 - отсекатель один из вариантов выполнения.

Устройство для нанесения покрытий люминесцентных ламп содержит бункер 1, узел 2 загрузки трубок-колб, роторы 3-5, оснащенные общим приводом 6, камеры (зоны) 7-9 сушки покрытий, вертикальный конвейер 10 в виде двух бесконечных параллельных цепей 11. 12. снабженных держате. лями 13 трубок-колб, накопитель 14 и узел 15 разгрузки готовых трубок в накопитель. Между бункером 1 и узлом 2 загрузки трубок-колб установлен отсекатель 16 загрузки трубок-колб, соединенный с приводом 17. Роторы 3-5 снабжены разбрызгивающими головками 18 для нанесения покрытий, который при вращении роторов перемещаются по направляющим 19, опускаясь при этом на верхние концы трубок 20, установленных на конвейере 10, последовательно проходящем через роторы 3-5 и за камеры (зоны) 7-9 сушки покрытий. Разбрызгивающие головки 18 снабжены клапанами 21, открывающимися при механическом упоре головок 18 в концы трубок 20. Посредством распределительн1-.1х трубопроводов 22 головки 18 соединены с напорными бачками 23-25, которые заполняются м о ю LH е и жидкостью (минеральной водой), раствором 27, образующим заи1итную пленку и суспензией 28 люминофора с соответственно, В нижней части роторов 3-5 установлены приемные бачки 29-31, из которых указанные жидкости посредством насосов 32-34 перекачиваются в напорные бачки 23-25, На узле 2 загрузки трубок-колб установлен датчик 35 циклов загрузки, на роторах 4-5 датчики 36, 37 контроля наличия трубок, на накопителе 14 - два датчика 38, 39 заполнения накопителя и на выходе накопителя 14 - датчик 40 сьема трубок-колб из накопителя.

Конвейер 10 последовательно проходит через роторы 3-5 и камеры (зоны) 7-9 сушки трубок, ограниченные теплозащитными экранами 41. По трубопроводам 42 в камеры (зоны) 7-9 подается горячий воздух, обеспечивающий температурный режим сушки, по трубопроводам 43 холодный воздух, обеспечивающий охлаждение трубок после прохождения камер (зон) перед нанесением защитного покрытия и суспензии люминофора.

Блок 44 управления, задающий режим работы устройства, содержит (см,фиг,3) кодовый задатчик 45 периода загрузки, кодовый за.цатчик 46 начальной загрузки, сметчик 47 периода загрузки, счетчик 48 техуидей загрузки, счетчик 49 съема трубок, коммутатор 50, четыре одновибратора 51...54, два многовходовых злемента ИЛИНЕ 55, ИЛИ 56, три RS-триггера 57-59, выполненные на элементах И-НЕ 60,,.65, два элемента 2ИЛИ 66, 67, элемент ЗИЛИ-НЕ 68.. элемент 2ИЛИ-НЕ 69, элемент 214-70, элемент ИЛИ-НЕ 71, две кнопки 72, 73, элемент Н Е 74, Устройство содержит (см,фиг,4) склиз 75, пневмоцилиндр 76 и электропневмораспределитель 77, Посредством пневмоцилиндра 76 отсекатель 16 поворачивается вокруг оси 78,

Машина работает следующим образом.

При нажатии кнопки 72 Пуск срабатывает RS-триггер 59. При появлении сигнала логической 1 на выходе элемента 2И-НЕ 64 одновибратор 53 вырабатывает короткий импульс логического О, который через элемент ЗИЛИ-НЕ 68 поступает на установочные входы счетчика 47 периода загрузки счетчика 48 текущей загрузки и RS-триггер 57, производя запись в счетчик 47 периода загрузки кода 1, определяемого задатчиком 45 периода загрузки и счетчик 48 текущей загрузки - кода 2, определяемого задатчи ом 46 начальной загрузки и поступающего на информационные входы счетчика 48 через коммутатор 50, а также устанавливая RS-триггер 57 в состояние логической 1. Сигнал логической 1 с выхода элемента 2И-НЕ 60 поступает на вход элемента 2И 70,

разрещая прохождение на счетный вход счетчика 48 текущей загрузки импульсов, поступающих на вход 1 блока 44 управления с выхода датчиков 35 циклов загрузки,

При пуске устройства в работу трубка в

0 накопителе 14 отсутствует, и на выходе датчиков 38, 39 заполнения накопителя устанавливаются сигналы логического О, При этом на вход элемента 2И-НЕ 63 RS-триггера 58 через вход 2 блока 44 управления с

5 датчика 39 заполнения накопителя, соответствующего минимально необходимому ззпасутрубки в накопителе, поступает сигнал логического О, в на вход элемента 2И-НЕ 62 - сигнал логической 1 с выхода элемента НЕ 74, т.е, проинвертированкый сигнал логического О, поступающий на вход 3 блока 44 управления с датчика 38 заполнения накопителя, соответствуюш,его .максимально допустимому количеству трубок в нако5 пителе при работе машины. Я8-триггер 58 сбрасывается, на выходах элемента 2ИЛИ 67 устанавливаются сигналы логического О, приходящие с прямого выхода RS-триггера 58 и инверсного выхода RS-триггера 59.

0 на одном из выходов элемеггга 2И-ИЕ 7i также устанавливается сигнал логического О, а на его выходе - сигнал логической 1, включающий привод 6 враидения роторя млщины. Одновременно на входах элеменлэ

5 2ИЛИ 66 также устанавливаются сигналы логического О с прямого выхода ВЗ-триггера 58 и инверсного выхода RS-тpигlepa 57. При этом на выходе 2 блока 44 управления устанавливается сигнал логического О, ог0 ключающий привод 17отсекателя 1бзагру,зки трубок-колб.

Трубки 20 поступают из бункера 1 на узел загрузки трубок-колб, который последовательно устанавливает трубки на 8ерт;л5 кальный конвейер где фиксируются держателями 13 трубок-колб. На каждый рабочий ход узла 2 загрузки трубок-кГЛО дагчик 35 циклов загруз-ки вьитабатывает импульс, который поступает на счетный

0 вход счетчика 47 периодй загруз си f, через элемент 70- насчет|-;ь й вход .1ка 48 текущейзагрузки. Счетчики 47 и 48 работают в режиме вычитания импульсов. Как только количество загруженных трубок 20 и осот5 ветственно количество импульсов, поступающих с датчика 35 циклов .загрузки, стане равным 1д,е, коду, установ.пениому на задатчике 46 начальной загрузки и запис.знному первоначально в счетчик 48 те.гущей загрузки, на всех выходах noc/ie.ane.o УСзнавливаются сигналы логического О, и сигнал логического О с выхода многовходового элемента ИЛИ-56 сбрасывает RS-триггер 57. Сигнал логического О с прямого выхода RS-триггер 57 запрещает дальнейшее прохождение счетных импульсов через элемент 2И 70 на счетный вход счетчика 48 текущей загрузки, а сигнал логической 1 - с инверсного выхода RS-триггера 57 через элемент

2ИЛИ 66 поступает на выход блока 44 управления, включая привод 17 отсекателя 16 загрузки трубок-колб,

Отеекатель работает следующим образом. Трубки 20 из бункера 1 перемещаются по склизу 75 непрерывным потоком. В конце склиза движение заготовок прерывается отсекателем 16, имеющим h-образную форму, связанную с приводом 17, включающим пневмоцилиндр 76 и электропневмораспределитель 77. Отсекатель 16 посредством пневмоцилиндра 76 поворачивается вокруг оси 78, последовательно занимая положе ния а и б, припуская трубки 20 поштучно на позицию загрузки в, с которой узел 2 загрузки трубок-колб последовательно устанавливает их на вертикальный конвейер 10. При фиксации отсекателя 16 в положении б по сигналу от блока 44 управления трубки на позицию в не поступают и в устройство для нанесения покрытий не загружаются. Так как импульсы с датчика 35 циклов загрузки, соответствующие переходу конвейера 10 на одну позицию, продолжают поступать на счетный вход счетчика 17 периода загрузки, текущее содержание его продолжает уменьшаться. Когда количество импульсов, поступивших с датчика 35 циклон загрузки станет равным 2, т,е. коду, установленному на задатчике 15 периода загрузки и записанному первоначально в счетчик 47 периода загрузки, на всех выходах, последнего устанавливаются сигналы логического О. На выходе многовходового элемента ИЛИ-НЕ 55 устанавливается сигнал логического О, по которому одновибратор 51 вырабатывает короткий импульс логической 1, проходящий через элемент

3ИЛИ-НЕ 68 на установочные входы счетчиков 47 и 48, производя в них соответственно запись кода периода загрузки 2 и кода начальной загрузки 1, а также на установочный вход 2 RS-триггера 57, переводя его в состояние логической 1, Сигнал логического О с инверсного выхода RS-триггера 57 через элемент 2 ИЛИ 66 отключает привод 17 отсекателя .16, за грузки трубок на машину, .трубка 20 вновь поступает на узел 2 загрузки трубок-колб и в дальнейшем все операции повторяются. Таким образом, за один период работы устройства, равный

прохождению MJ 2 позиций вертикального

конвейера 10, на него устанавливается под-,

ряд IM; 1 трубок, а затем на конвейере 10

формируется пропуск, т.е, на определенное

количество Nfe 3-№2-1 1.1 позиций конвейера 10 трубка не устанавливается. При этом обеспечивается максимальная производительность устройства нанесения покрытий люминесцентных ламп. Трубки 20, перемещаемые конвейером 10, далее попадают на позиции ротора 3, Разбрызгивающие головки 18 ротора при его вращении опускаются по направляющей 19 на верхние концы трубок 20. Если на данную позицию конвейера

5 10 установлена трубка, то при механическом упоре головки 18 в трубку открывается клапан 21 и моющая жидкость 26 из напорного бачка 23 по распределительному трубопроводу 22 подается внутрь трубки. Если

0 на позиции конвейера 10 трубка 20 отсутствует, клапан 21 не открывается. Из трубок 20 моющая жидкость 26 стекает в приемный бачок 29, очищается от примесей (фильтры на фиг,2 не показаны) и посредством насоса

5 -32 вновь подается в напорный бачок 23, Вымытые трубки, пройдя ротор 3 мойки, перемещаются конвейером 10 в зону 7 сушки, где сушатся, охлаждаются и поступают на ротор 4 нанесения защитной пленки.

0Операция нанесения защитной пленки,

последующей сушки трубок, нанесения люминофорного слоя на роторе 5 осуществляются аналогично операциям мойки трубок. Пройдя зону 9 сушки люминофорного

5 слоя, трубки 20 посредством узла 15-рззгрузки трубок разгружаются в накопитель 14. После достижения необходимого запаса трубок в накопителе 14 включается в работу последующее устройство линии, осуществляющее съем трубок 20 из накопителя. При этом на вход 2 с блока 4 управления поступает сигнал логической 1. подключая через коммутатор 5 с информационным входам счетчика 48 текущей загрузки выхода счетчика 49 съема трубок. Счетчик 49 съема трубок обнуляется в начале каждого периода загрузки после того, как информация с него переписывается в счетчик 48 текущей загрузки посредством импульса,

0 формируемого одновибратором 54 после прохождения импульса с выхода элемента 3 ИЛИ-НЕ 68. На счетный выход счетчика 49 поступает импульсы с выхода датчика 40 съема трубок из накопителя, количество их

5 за период загрузки соответствует количеству трубок NS 4, переданных за тот же период, из накопителя на последующее устройство линии.

Если производительность последующего устройства линии максимальная, то №

V№1, т.е. устройство для нанесения покрытий люминесцентных ламп будет работать на максимальной производительности, соответствующего начальной загрузке.Если же по каким-либо причинам, съем трубки уменьшится, т.е. fxk . то за период загрузки на конвейер 10 будет устанавливаться меньшее количество трубок, а количертво трубок пустых позиций конвейера № 5-№2Г 1;4 будет увеличиваться (). Таким образом, за каждый период загрузки на конвейер 10 будет устанавливаться такое количество трубок, какое снимается из накопителя. Этим согласовывается производительность устройства для нанесения покрытий яюминесцентных ламп с последу ощим устройством линии и не происходит переполнения накопителя 14.

Если же по каким-либо причинам последующее ус1 ройство линии выключается прекращается сьем трубок из накопителя. При достижении .количеством трубок в накопителе 14 максимального уровня срабатывает датчик 38 заполнения накопителя. П.о сигналу логической 1 с его выхода, проинвертированного элементом НЕ 74, срабатывает RS-триггер 58, и сигнал логической 1 с выхода элемента 2И-НЕ 62 через элемент 2ИЛИ 66 включает привод 17 и отсекатель 16. запрещая загрузку трубок на конвейер 10. Одновременно этот си.гнал через элемент2ИЛИ 67 поступает на один из выходов, элемента 71. подготавливая привод с машины к включению.

Количество позиций № 2 на конвейере 10, проходящих через роторЫ3-5 за период загрузки выбирается таким, чтобы на участках конвейера 10, на которые трубка в течение периода загрузки -не устанавливалась, будут проходить через роторы 4 и 5 одновременно.

Количество незагруженных позиций конвейера № 3 выбирается таким, чтобы все трубки, загруженные в предыдущем периоде загрузки, переместились с роторов 4 и5 в зоны В и 9 сушки, а трубки загруженные в последующем периодезагрузки. на роторы еще не поступили.

Данный момент., когда трубки на роторах 4,5 отсутствуют, фиксируется датчиками 36, 37 контроля наличия трубки. На выходы 6,7 блока 14 управления при этом поступают сигналы логического О. На второй вход элемента 2И-НЕ 71 поступает с выхода элемента 21/1ЛИ-НЕ 69 сигнал логической 1, на выходе элемент 2И-НЕ 71 формируется сигнал логического О, отличающий привод 6 роторов.

Таким образом, конвейер 10 останавливается только в том случае, когда на роторах

4 и 5 нет трубок, и все загруженнь1е трубки на которые была нанесена защитная плёнка или суспензия люминофора, находятся в зоне сущки. Этим обеспечивается исключение

брака, который возникает из-за, стекания раствора защитной пленки и суспензии люминофора с трубок, находящихся вне камер (зон) сушки.

Последующее включение машины в ра0 боту осуществляется автоматически при срабатывании запаса трубки в накопителе 14 до минимал.ьного, уровня. При этом на выходе датчиков 37 (входе 7 блока 44 управления) устанавливается сигнал логического

5 О, с выхода элемента 21/1-НЕ 62 через элемент 67 устанавливает на выходе . элемента 2 И НЕ 71 сигнал логической 1, включающий привод машины. Одновременно импульс с выхода одновибратора 52 производит установку счетчиков 47-49. соответствующую началу цикла загрузки.

При нажатии кнопки Стоп 73 сигнал логической 1 с выхода элемента 2И-НЕ 65 поступит на второй вход элемента 21/1ЛИ 67

5 и отключение привода машины производится аналогично отключению при переполнении накопителя 14, т.е. в момент отсутствия трубок на роторах.

Таким образом, в предлагаемой маши0 не обеспечивается автоматическое согласование ее производительности с

производительностью линии производства

люминесцентных ламп, исключается возможный брак при остановках ма1.иины, т.е.

5 увеличивается Ъыход годной продукции в . среднем на 1.5%.

Формула изобретен и я Устройство для нанесения покрытий люминесцентных ламп, содержащее бункер

0 для размещения заготовок трубок-колб, вертикальный конвейер в виде двух бесконечных параллельнь1х цепей, снабженных держателями трубок-колб на звеньях цепи, выполненный с возможностью прохождения через зоны сушки покрытий, и первый, второй и третий роторы с общим приводом, каждый из которых снабжен забрызг- 1вающими головками для нанесения покрытий, узел разгрузки готовых трубок-колб и накопитель, о т.л ичающееся тем, что, с целью повышения степени автоматизации, введен отсекатель загрузки трубок-колб, соединенный с приводом, датчик циклов загрузки трубок-колб, датчики контроля наличия трубок на втором и третьем роторах, датчики заполнения накопителя, датчик сьема трубок на накопителе и блок управления, входы которого соединены с выходами датчика циклов загрузки, датчиков контроля наличия трубок-колб на втором и третьем ротоpax. датчиков заполнения накопителя и датчика съема трубок-колб из накопителя, а выХОДЫ соединены с приводами отсекателя узла загрузки и роторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для выжигания биндера линии производства люминесцентных ламп | 1990 |

|

SU1780122A1 |

| СПОСОБ ПОВЫШЕНИЯ СТАБИЛЬНОСТИ СВЕТОВОГО ПОТОКА ЛЮМИНЕСЦЕНТНЫХ ЛАМП | 1979 |

|

SU826459A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПАКТНОЙ ЛЮМИНЕСЦЕНТНОЙ ЛАМПЫ | 1995 |

|

RU2079184C1 |

| Устройство для нагрева и поддува воздуха в трубки-колбы люминесцентных ламп | 1974 |

|

SU498661A1 |

| Способ получения люминофорного покрытия | 1979 |

|

SU879673A1 |

| Установка для выжигания биндера из люминофорного покрытия трубчатых колб люминесцентных ламп | 1973 |

|

SU481951A1 |

| ЛЮМИНОФОРНАЯ СУСПЕНЗИЯ ДЛЯ ГАЗОРАЗРЯДНЫХ ИСТОЧНИКОВ СВЕТА | 1993 |

|

RU2040069C1 |

| Способ повышения стабильности светового потока люминесцентных ламп | 1981 |

|

SU997129A2 |

| Способ изготовления электрической лампы высокой интенсивности | 1978 |

|

SU907634A1 |

| Способ утилизации люминофора | 1989 |

|

SU1712983A1 |

Использование: в электровакуумной технике, в частности в оборудовании для производства газоразрядных ламп низкого давления, в электротехнической промышленности в составе лин w для производства люминесцентных ламп. Цель изобретения - согласование производительности машинынанесения люминофорного слоя с производительностью линии производства люминесцентных ламп и снижение брака. Суш,ность изобретения:, машина содержит 'отсекатель загрузки трубок на машину, установленный между приемным бункером и загрузчиком трубок на машину, снабженный приводом, датчик циклов загрузки, датчики контроля наличия трубок на втором и третьем роторах, два датчика заполнения накопителя, датчик сьема трубок из накопителя и блок управления, причем выходы датчика циклов загрузки, датчиков контроля наличия трубок на втором и третьем роторах, датчиков заполнения накопителя и дат- чика съема трубок из накопителя подключены к входам блока управления, выходы которого соединены с приводами отсе- кателя загрузки трубок на машину и роторов.4 ил.слf™"^Ш1юа

18 23 2б 22 24 il 2i 25 28 J9. М. 110 L54 21/ т iO

Фиг. 1

.ВилА Фиг. 2 20 &J esHe Вх.7

uz.B «П В.2 .i7

игМ

| Федоров В.В | |||

| Производство люминесцентных ламп | |||

| М.; Энергоиздат, 1981.Пронякин В.А., Тимонин В.А | |||

| О современных линиях сборки люминесцентных ламп.-Светотехника, 1990, № 4, с.17-19 |

Авторы

Даты

1992-12-07—Публикация

1990-06-25—Подача