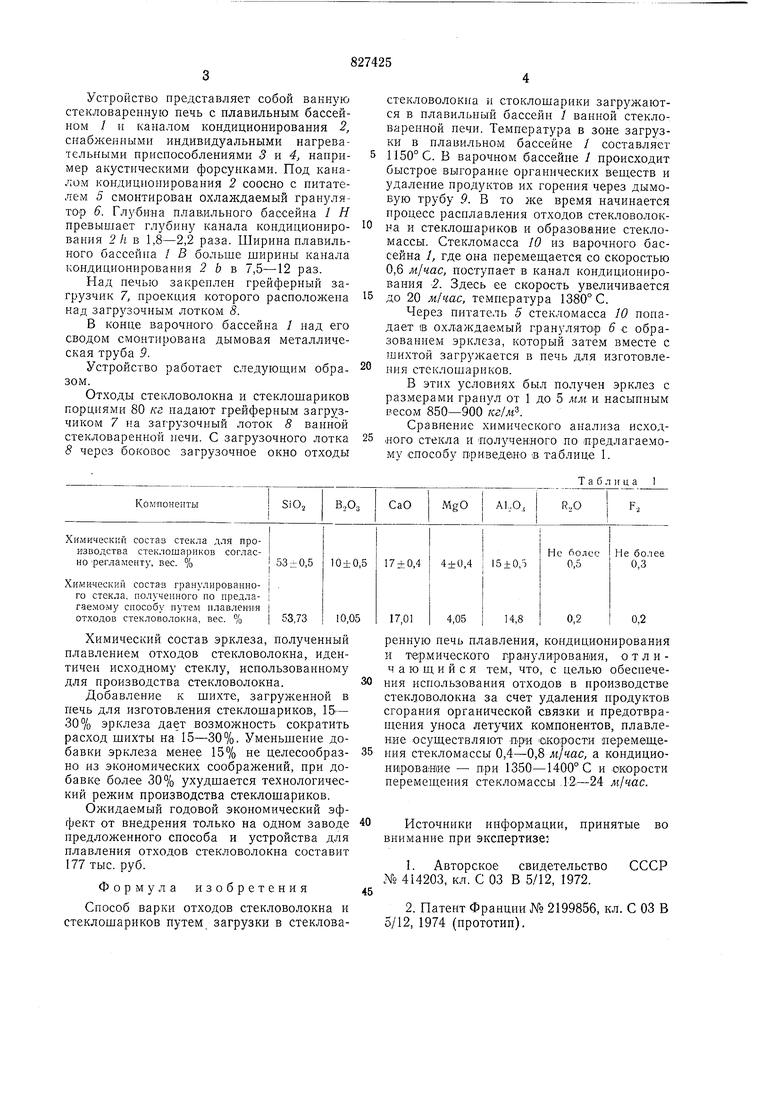

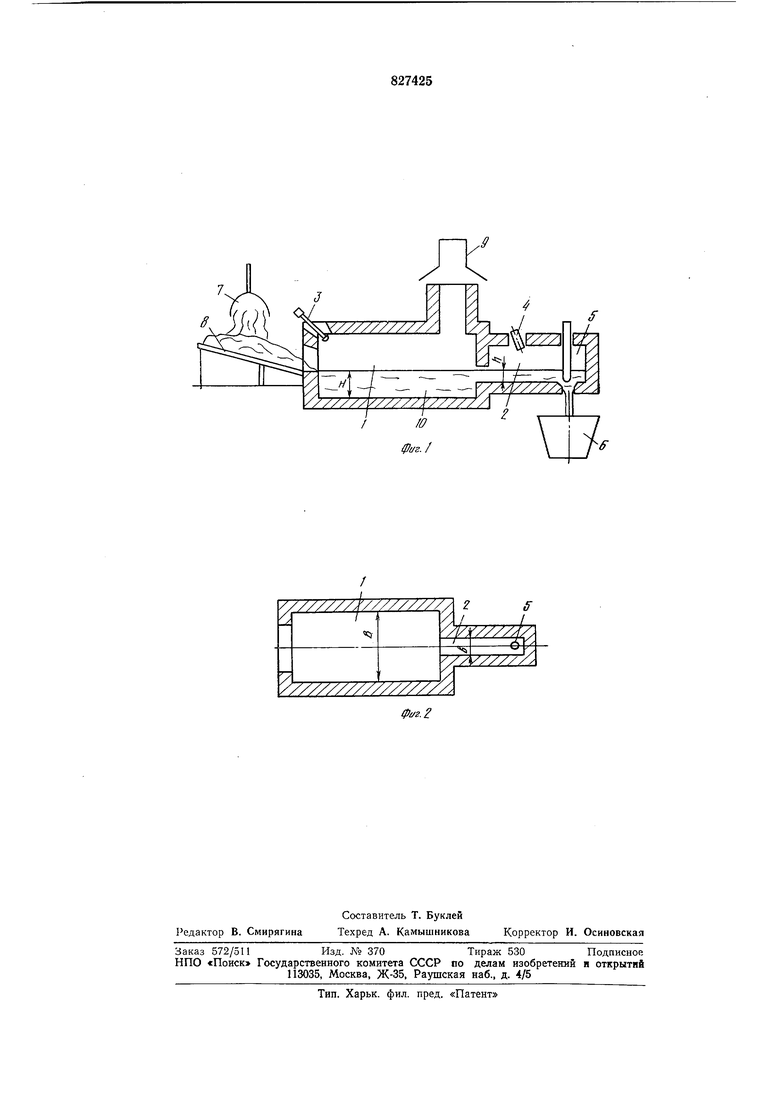

Устройство представляет собой ванную стекловаренную печь с плавильным бассейном / и каналом кондиционирования 2, снабл :еннымн индивидуальными нагревательными приспособлениями 3 к 4, например акустическими форсунками. Под каналом кондиционирования 2 соосно с питателем 5 смонтирован охлаждаемый гранулятор 6. Глубина плавильного бассейна / Я превышает глубину канала кондиционирования 2/J в 1,8-2,2 раза. Ширина плавильного бассейна / В больше ширины канала кондиционирования 2 b ъ 7,5-12 раз.

Над печью закреплен грейферный загрузчик 7, проекция которого расположена над загрззочным лотком 8.

В конце варочного бассейна 1 над его сводом смонтирована дымовая металлическая труба 9.

Устройство работает следуюшим образом.

Отходы стекловолокна и стеклошариков порциями 80 кг падают грейферным загрузчиком 7 на загрузочный лоток 8 ванной стекловаренной печи. С загрузочного лотка 8 через боковое загрузочное окно отходы

стекловолокна и стоклошарнки загружаются в плавильный бассейн / ванной стекловаренной печи. Температура в зоне загрузки в плавильном бассейне / составляет 1150° С. В варочном бассейне 1 происходит быстрое выгорание органических веш,еств и удаление продуктов их горения через дымовую трубу 9. В то же время начинается процесс раснлавления отходов стекловолокна и стеклошариков и образование стекломассы. Стекломасса 10 из варочного бассейна 1, где она перемеи ается со скоростью 0,6 м1час, поступает в канал кондиционирования 2. Здесь ее скорость увеличивается до 20 м1час, температура 1380° С.

Через нитатель 5 стекломасса 10 попадает в охлаждаемый гранулятор 6 с образованием эрклеза, который затем вместе с шихтой загружается в печь для изготовлеПИЯ стеклошариков.

В этих условиях был получен эрклез с размерами от 1 до 5 мм и насыпным весом 850-900 кг1м.

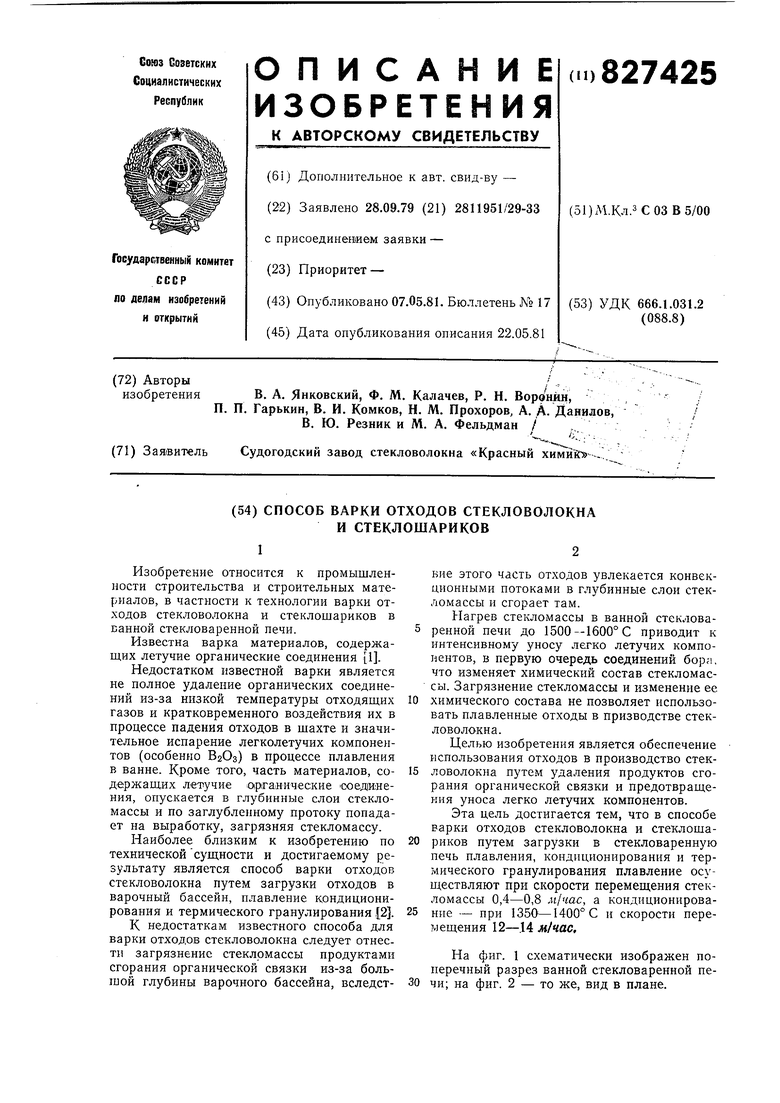

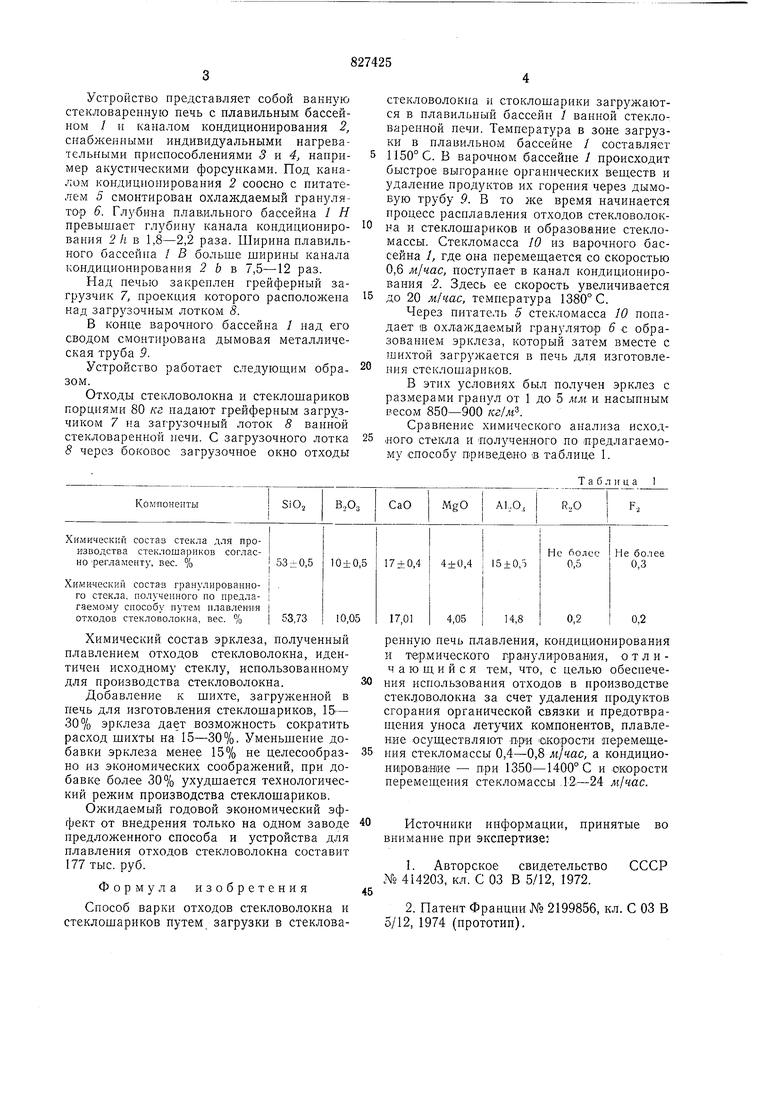

Сравнение химического анализа исходного стекла и полученного по предлагаемому способу ориведено в таблице 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ варки отходов стекловолокна и стеклошариков и установка для его осуществления | 1987 |

|

SU1460046A1 |

| СПОСОБ ВАРКИ ОТХОДОВ СТЕКЛОВОЛОКНА | 1992 |

|

RU2057727C1 |

| УСТАНОВКА ПО ПРОИЗВОДСТВУ СТЕКЛОВОЛОКНА | 2001 |

|

RU2181346C1 |

| СПОСОБ ЗАГРУЗКИ ШИХТЫ И СТЕКЛОБОЯ В РЕГЕНЕРАТИВНУЮ СТЕКЛОВАРЕННУЮ ПЕЧЬ С ПОДКОВООБРАЗНЫМ НАПРАВЛЕНИЕМ ПЛАМЕНИ | 2015 |

|

RU2595745C1 |

| Стекловаренная печь | 1986 |

|

SU1375575A1 |

| Стекловаренная печь | 1981 |

|

SU1024424A1 |

| Ванная стекловаренная печь | 1981 |

|

SU981259A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАННОЙ СТЕКЛОВАРЕННОЙ ПЕЧИ | 2007 |

|

RU2338700C1 |

| Устройство для предварительного плавления стекольной шихты | 1980 |

|

SU897719A1 |

| Ванная стекловаренная печь | 1986 |

|

SU1413056A1 |

Химический состав эрклеза, полученный плавлением отходов стекловолокна, идентичен исходному стеклу, использованному для производства стекловолокна.

Добавление к шихте, загруженной в печь для изготовления стеклошариков, 15- 30% эрклеза дает возможность сократить расход шихты на 15-30%. Уменьшение добавки эрклеза менее 15% не целесообразно из экономических соображений, при добавке более 30% ухудшается технологический режим производства стеклошариков.

Ожидаемый годовой экономический эффект от внедрения только на одном заводе предложенного способа и устройства для плавления отходов стекловолокна составит 177 тыс. руб.

Формула изобретения

Способ варки отходов стекловолокна и стеклошариков путем загрузки в стекловаренную печь плавления, кондиционирования и тер.мического гранулирования, отличаюшийся тем, что, с целью обеснечения использования отходов в производстве стекловолокна за счет удаления иродуктов сгорания органической связки и предотвращения уноса летучих компонентов, плавление осуществляют н.ри скорости перемещеиия стекломассы 0,4-0,8 м1час, а кондиционирование - при 1350-1400° С и скорости перемещения стекломассы ,12:-24 м/час.

40 Источники информации, принятые во внимание при экспертизе:1.Авторское свидетельство СССР № 414203, кл. С 03 В 5/12, 1972.

f

фиг./

Авторы

Даты

1981-05-07—Публикация

1979-09-28—Подача