Область техники

Изобретение относится к промышленности строительных материалов, в частности к устройствам для производства стекла непрерывным методом.

Уровень техники

Из RU 2053961, кл. С03В 5/04, опубл. 10.02.1996 г., известен способ эксплуатации ванной стекловаренной печи, включающий подачу шихты в окно загрузки, плавку шихты в плавильной ванне с образованием стекломассы, которая через проток попадает в накопитель, откуда через фидера поступает на изготовление товарной продукции, охлаждение огнеупорных стенок протока производят обрамляющей рамой.

Недостатком этого технического решения является изначальное разрушение окружающего проток огнеупорного материала по мере протекания по нему жидкого стекла. Лишь после этого начинает образовываться защитный замороженный слой из жидкого стекла в виде прочного гарнисажа.

Из SU 293326, С03В 5/04, опубл. 15.01.1971 г., известен способ эксплуатации ванной стекловаренной печи, включающий подачу шихты в печь из бункера с помощью питателей, у концов которых установлены подвижные столы, между последними устанавливают вдоль варочного бассейна экранирующий элемент в виде трубы, профиль которой имеет V-образную форму, с помощью трубы осуществляют местное поглощение тепла из стекломассы, в результате создается температурный градиент, за счет которого создаются конвекционные потоки, направляющие нерасплавившуюся шихту к центру, либо увеличивают вязкость стекломассы в центре печи, и она оказывает захватывающее действие на шихту.

Недостатком данного технического решения является то, что экранирующий элемент заглублен под углом к поверхности плавающей шихты и уровню стекломассы, вследствие чего в месте заглубления он создает физическое препятствие продвижению шихты в глубину варочного бассейна, образуя застойную зону шихты, поступающей от боковых стен в центр печи, что приводит к локальному переохлаждению стекломассы, увеличению ее вязкости в этом месте и естественному ухудшению варки шихты. Кроме того, в результате местного охлаждения за счет местного заглубления экранирующего элемента шихта отходит от стен варочного бассейна, но не по всей длине экранирующего устройства, находящегося в ванной печи, а только в зоне непосредственного его погружения в стекломассу. Там, где он находится над шихтой, охлаждения стекломассы не происходит. Поэтому конвекционные потоки не изменяются и шихта находится у боковых стен варочного бассейна и к центру печи не направляется.

Наиболее близким аналогом заявленного технического решения является способ эксплуатации ванной стекловаренной печи, включающий загрузку шихты в печь через загрузочный карман, плавку шихты в варочном бассейне путем подачи газа через камерные горелки и его сжигания в варочном бассейне ванной печи с образованием стекломассы, снижение температуры стекломассы вдоль продольной оси печи ниже ее температуры у боковых стен за счет охлаждения стекломассы погружным осевым элементом (см. RU 2187467 С1, кл. С03В 5/23, опубл. 20.08.2002).

Погружной осевой элемент имеет Z-образную форму, размещен горизонтально вдоль загрузочного кармана и варочного пространства печи перпендикулярно к торцевой стене загрузочного кармана между загрузчиками шихты и выполнен с возможностью регулирования степени заглубления в стекломассу.

Из недостатков можно отметить следующие:

- в таком способе эксплуатации ванной стекловаренной печи обеспечить горизонтальность погружного осевого водоохлаждаемого элемента практически невозможно, т.к. он закреплен консольно на стенке загрузочного кармана, а поэтому он будет прогибаться под собственным весом и под действием горячей стекломассы;

- негоризонтальность холодильной секции водоохлаждаемого элемента и переменный уровень стекломассы в варочном бассейне (самый высокий уровень стекломассы в зоне квельпункта) существенным образом влияют на обеспечение возможности управления температурными полями в варочной части стекловаренной печи;

- Z-образная форма водоохлаждаемого элемента ограничивает выдвижение холодильной секции в глубину варочного бассейна, что также снижает возможность управления температурными полями стекломассы в варочной части стекловаренной печи.

Раскрытие изобретения

Задачей настоящего изобретения является обеспечение возможности управления температурными полями и поперечными конвекционными потоками стекломассы в варочной части стекловаренной печи, а также регулирования расположения шихты по площади печи, стабилизация положения границ шихты на необходимом расстоянии от боковых стен.

Решение поставленной задачи позволяет улучшить качество и увеличить количество вырабатываемой продукции, а также продлить срок службы стекловаренной печи за счет уменьшения эрозии боковых стен.

Поставленная задача решается тем, что способ эксплуатации ванной стекловаренной печи, включающий загрузку шихты в печь через загрузочный карман, плавку шихты в варочном бассейне путем подачи газа через камерные горелки и его сжигания в варочном бассейне ванной печи с образованием стекломассы, снижение температуры стекломассы вдоль продольной оси печи ниже ее температуры у боковых стен за счет охлаждения стекломассы погружным осевым элементом, согласно изобретению подачу газа осуществляют с общим удельным расходом газа от 216,8 до 228,5 м3/т сваренной стекломассы, а подачу воды в погружной осевой элемент осуществляют от 580 до 620 л/мин с температурой на входе от 20 до 40°С.

В результате повышается качество строительного стекла и увеличивается срок службы стекловаренной печи, причем экспериментально было установлено, что выбранные вышеуказанные диапазоны обеспечивают улучшение однородности стекломассы и защиту футеровки печи.

На основании расчетно-экспериментальных данных, полученных при моделировании и исследовании температурных полей и потоков стекломассы ванной стекловаренной печи, стекло требуемого качества может быть получено при соблюдении следующих трех условий: покрытие зеркала стекломассы пламенем составляет от 65% до 70%, съем стекломассы с 1 м2 отапливаемой части от 2039,9 кг/м2 до 2259,3 кг/м2 сут, режим работы четырех погрузчиков стольного типа непрерывный.

Краткое описание чертежей

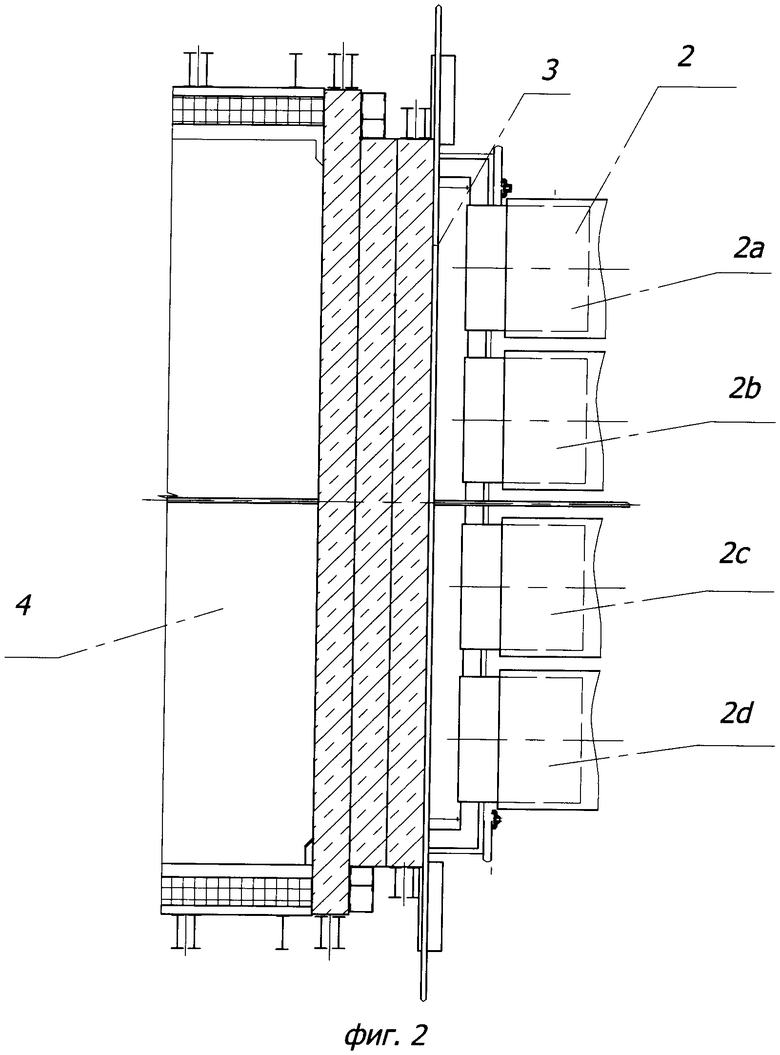

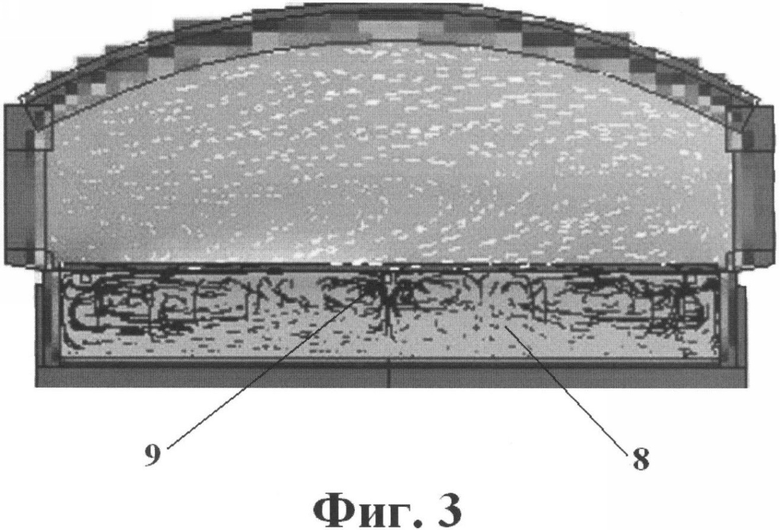

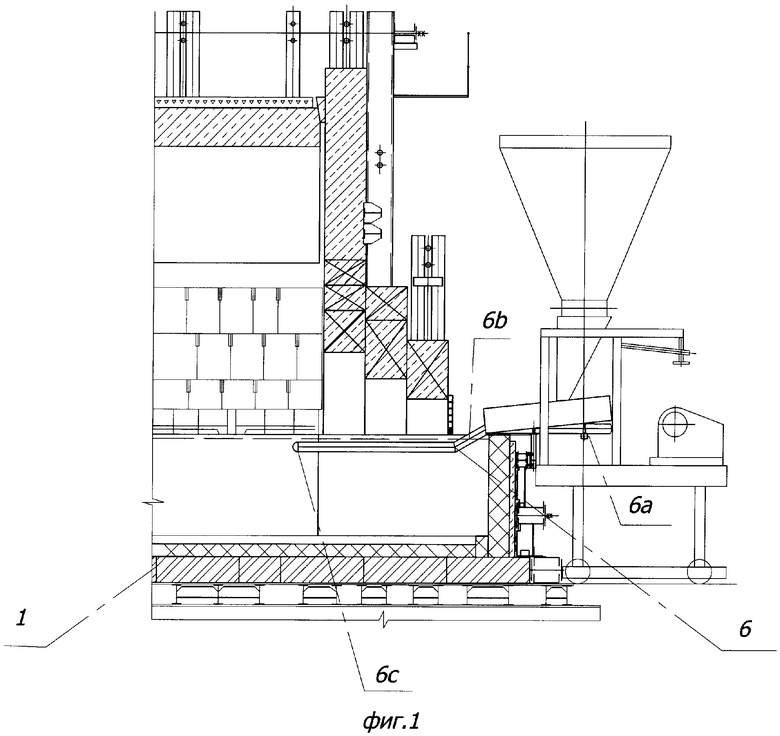

Техническое решение поясняется чертежами, где на фиг.1 приведено продольной сечение ванной стекловаренной печи, на фиг.2 - вид сверху ванной стекловаренной печи, на фиг.3 - поперечное сечение ванной стекловаренной печи с циркуляционными потоками стекломассы, на фиг.4 - продольное сечение ванной стекловаренной печи с циркуляционными потоками стекломассы. На чертежах приняты следующие обозначения: 1 - ванная стекловаренная печь, 2 (2а, 2b, 2 с, 2d) - загрузчики шихты, 3 - загрузочный карман, 4 - варочный бассейн, 5 - выработочный бассейн, 6 - погружной осевой элемент (6а - крепежная секция элемента, 6b - переходная секция элемента, 6с - холодильная секция элемента), 7 - шихта, 8 - стекломасса, 9 - циркуляционные потоки стекломассы.

Ванная стекловаренная печь 1 производительностью 465-515 т/сут (фиг.1), включает четыре загрузчика шихты стольного типа непрерывного режима работы (2а, 2b, 2с, 2d), фиг.2, загрузочный карман 3, площадь которого равна 18,3 м2, фиг.2, варочный 4 (фиг.2) и выработочный 5 бассейны (фиг.4), площадь варочного бассейна печи равна 335,6 м2, длина 34,6 м, глубина 1,25 м, погружной осевой элемент 6с длиной, варьируемой от 10,702 до 20,702 м (фиг.1), выполненный с возможностью регулирования степени выдвижения в варочный бассейн 4 (фиг.2) и регулирования степени заглубления в стекломассу 8 (фиг.3), погружной осевой элемент 6 содержит крепежную 6а, переходную 6b и холодильную 6с секции. Длина холодильной секции 6с погружного осевого элемента 6 варьируется от 5 м до 15 м, диаметр погружного осевого элемента 6 равен 0,178 м. Крепежные 6а и холодильные 6с секции выполнены параллельными в одной плоскости. Погружной осевой элемент 6 размещен перпендикулярно к торцевой стенке загрузочного кармана 3 между загрузчиками шихты 2. Угол между переходной секцией 6b и холодильной 6с или крепежной 6а секциями составляет 90-150°, а длина переходной секции 6b выполнена от 0,31 м до 0,62 м, а отношение длины холодильной секции 6с осевого погружного элемента 6 к длине осевого погружного элемента 6 выполнено в диапазоне 1:(1,35-2,07). Подачу воды в погружной осевой элемент осуществляют от 580 до 620 л/мин с температурой на входе, от 20° до 40°С. Температура воды на выходе погружного осевого элемента 6, Т 45-65C°.

Ванная стекловаренная печь 1 также включает 6 пар газовых камерных горелок (на чертежах не показаны) с общим удельным расходом газа от 216,8 до 228,5 м3/т сваренной стекломассы, а часовой расход газа 4200,0-4830,0 м3/час.

Общая площадь поверхности зеркала ванной печи 1 514,6 м2; общая емкость бассейна ванной стекловаренной печи 1 607,1 м3; площадь зеркала отапливаемой части ванной стекловаренной печи 1 228,0 м2; удельный расход тепла варьируется от 1740,6968 ккал/кг до 1807,452 ккал/кг.

Пример реализации изобретения

Изобретение было реализовано при значениях параметров, указанных в Таблице 1.

Как показали испытания, при удельном расходе газа менее 216,8 м3/т затруднен прогрев стекломассы и ее гомогенизация. При удельном расходе газа выше 228,5 м3/т затруднено регулирование циркуляционных потоков стекломассы. Превышение расхода воды 620 л/мин приводит к образованию вблизи погружного осевого элемента зон, нарушающих однородность стекломассы. Уменьшение расхода воды ниже 580 л/мин не позволяет гарантированно перемещать шихту, плавающую на поверхности стекломассы, на требуемое расстояние от боковых стен ванной печи.

Поддержание стабильной температуры на входе менее 20°С требует дополнительного оборудования. Превышение температуры на выходе 40°С резко снижает эффективность охлаждения.

Технический результат изобретения достигается использованием совокупности признаков, включая диапазоны параметров, указанный в формуле изобретения.

Осуществление изобретения

Способ эксплуатации ванной стекловаренной печи осуществляют следующим образом.

Шихту 7 загружают в ванную стекловаренную печь 1 через загрузочный карман 3, плавят в варочном бассейне 4, путем подачи газа через камерные горелки с общим удельным расходом газа от 216,8 до 228,5 м3/т сваренной стекломассы, и его сжигания в варочном бассейне 4 ванной стекловаренной печи 1 с образованием стекломассы 8. Снижают температуру стекломассы 8 вдоль центра ванной стекловаренной печи 1 ниже температур, установившихся у боковых стен. Погружной осевой элемент 6 перераспределяет циркуляционные потоки стекломассы 8, направляя их от боковых стен ванной стекловаренной печи 1 к продольной оси - центру ванной стекловаренной печи. На фиг.3 показаны циркуляционные потоки стекломассы в поперечном сечении ванной стекловаренной печи 1, на фиг.4 показаны циркуляционные потоки стекломассы в продольном сечении ванной стекловаренной печи 1. Шихта 7, плавающая на поверхности стекломассы 8, перемещается циркуляционными потоками 9 стекломассы 8 на требуемое расстояние от боковых стен ванной стекловаренной печи 1 к продольной оси ванной стекловаренной печи 1. Скорость и мощность циркуляционного движения стекломассы 8 возрастает главным образом с увеличением разности температур между погружным осевым элементом и боковыми стенками ванной стекловаренной печи 1. Они повышаются с увеличением количества стекломассы, вовлеченной в поток, а также глубины ванной стекловаренной печи 1 и уменьшаются при удлинении участка и повышении вязкости стекла. Циркуляционные потоки 9 стекломассы 8 передают тепло внутрь стекломассы и этим способствуют провару шихты 7. При проваре шихты 7 на ее поверхности образуется тонкая пленка пенистого расплава, которая стекает с шихты 7 и распространяется на поверхности стекломассы. Шихта проваривается также и снизу, со стороны стекломассы. В загрузочном кармане 3 и за ним в ванной стекловаренной печи 1 располагается свежая шихта 7, которая подсушивается и спекается, а затем начинает оплавляться.

Применение заявленного технического решения позволило улучшить однородность стекломассы 8, идущей на выработку изготовляемой продукции, и уменьшить содержание в стекломассе инородных включений (камней) в виде зерен разрушающегося огнеупора, образующихся от разъедания компонентами стекольной шихты боковых стенок ванной стекловаренной печи 1.

Предлагаемое техническое решение позволяет увеличить срок службы ванной стекловаренной печи, улучшить качество вырабатываемой продукции, увеличить выработку стекла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСПЛУАТАЦИИ ЛИНИИ ДЛЯ ПРОИЗВОДСТВА ЛИСТОВОГО ПОЛИРОВАННОГО СТЕКЛА | 2007 |

|

RU2339590C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЛИНИИ ДЛЯ ПРОИЗВОДСТВА ЛИСТОВОГО ПОЛИРОВАННОГО СТЕКЛА | 2007 |

|

RU2338701C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАННОЙ СТЕКЛОВАРЕННОЙ ПЕЧИ | 2007 |

|

RU2339589C1 |

| Ванная стекловаренная печь | 1976 |

|

SU655660A1 |

| ВАННАЯ СТЕКЛОВАРЕННАЯ ПЕЧЬ | 2001 |

|

RU2187467C1 |

| СПОСОБ ВАРКИ СТЕКЛА В ВАННОЙ ПЕЧИ | 2003 |

|

RU2250198C2 |

| Ванная стекловаренная печь | 1982 |

|

SU1073185A2 |

| СПОСОБ ЗАГРУЗКИ ШИХТЫ И СТЕКЛОБОЯ В РЕГЕНЕРАТИВНУЮ СТЕКЛОВАРЕННУЮ ПЕЧЬ С ПОДКОВООБРАЗНЫМ НАПРАВЛЕНИЕМ ПЛАМЕНИ | 2015 |

|

RU2595745C1 |

| Ванная стекловаренная печь | 1986 |

|

SU1318553A1 |

| Ванная стекловаренная печь | 1975 |

|

SU649662A1 |

Изобретение относится к промышленности строительных материалов, в частности к устройствам для производства стекла непрерывным методом. Способ эксплуатации ванной стекловаренной печи включает загрузку шихты в печь через загрузочный карман, плавку шихты в варочном бассейне путем подачи газа через камерные горелки и его сжигания в варочном бассейне ванной печи с образованием стекломассы. Далее происходит снижение температуры стекломассы вдоль продольной оси печи ниже ее температуры у боковых стен за счет охлаждения стекломассы погружным осевым элементом. Подачу газа осуществляют через шесть пар газовых камерных горелок с общим удельным расходом газа от 216,8 до 228,5 м3/т сваренной стекломассы, а подачу воды в водоохлаждаемый элемент осуществляют от 580 до 620 л/мин с температурой на входе Т от 20 до 40°С. Техническое решение позволяет увеличить срок службы стекловаренной печи, улучшить качество вырабатываемой продукции, увеличить выработку стекла. 1 з.п. ф-лы, 4 ил., 1 табл.

| ВАННАЯ СТЕКЛОВАРЕННАЯ ПЕЧЬ | 2001 |

|

RU2187467C1 |

| СПОСОБ ПРОИЗВОДСТВА УТОЛЩЕННОГО СТЕКЛА | 2000 |

|

RU2186741C2 |

| US 3630705 A, 28.12.1971 | |||

| СПОСОБ ПРОИЗВОДСТВА УТОЛЩЕННОГО СТЕКЛА | 2000 |

|

RU2187472C2 |

| Устройство для определения стрелы провеса контактного провода | 1986 |

|

SU1313743A1 |

Авторы

Даты

2008-11-20—Публикация

2007-07-13—Подача