1

Изобретение относится к получению вяжущих материалов и может быть использовано в химической и электротехнической промышленности при изготовлении электроконтактных деталей, токопроводящих замазок и покрытий.

Известен токопроводящий цемент, включающий нейтрализующую добавку (СиО) и углеродное волокно |1.

Основным его недостатком является низкая термоустойчивость: максимальная рабочая температура цемента не превышает 150°С.

Наиболее близким к изобретению по технической сущности и достигаемому результату является состав токопроводяшего цемента, включающий ортофосфорную кислоту и электропроводный наполнитель - дисилицид молибдена в соотношении Т/Л 5-10 12.

Недостатком этого состава токопроводящего цемента является большой расход дисилицида молибдена, невысокая химическая стойкость цемента в жидких агрессивных средах и высокая температура его отверждения (600°С), так как дисилицид молибдена не взаимодействует с ортофосфорной кислотой, а твердение цемента происходит вследствие обезвоживания самой

НзР04.

Целью изобретения является снижение температуры отверждения и увеличение химической устойчивости токопроводящего цемента.

Достигается это тем, что вяжушее, включающее ортофосфорную кислоту и электропроводный наполнитель, содержит в качестве электропроводного наполнителя высокодисперсный нитрид титана при следующем соотношении компонентов, вес. %: Ортофосфорная кислота 40,5-48,0 Нитрид титана52,0-59,5

Высокодисперсный нитрид титана обладает активированной кристаллической решеткой с больп им числом приповерхностных атомов с нескомпенсированными валентными связями, что обуславливает появление реакционной активности вещества. Поэтому, применение нитрида титана, обладающего развитой удельной поверхностью (18-23 ), приводит к резкому возрастанию его химической активности в растворах НзРО4 и, как следствие, к снижению температуры твердения цемента с 600°С

(прототип) до 200°С.

При увеличении содерл ания нитрида титана в смеси общее количество кислоты недостаточно для связывания TiN и часть его выступает в качестве наполнителя, что

обуславливает появление токопроводящих

свойств цемента. Для придания цементу химической стойкости к действию агрессивных сред необходимы доцолнительная термообработка ири 300-350°С.

Кроме того, введение высокодисперсного нитрида титана в качестве электропроводного материала позволяет значительно снизить расход наполнителя при сохранении высоких электропроводящих свойств цемента.

Данное изобретение позволяет получать токопроводящий коррозионностойкий цемент при относительно невысоких темиературах отверждения и небольших расходах электропроводного наполнителя. Последнее способствует значительному снижению сырьевых затрат при получении цемента.

Токопроводящий цемент получают методом пластичного формования из теста нормальной густоты следуюш.им образом.

Определенное количество нитрида титана, размер частиц (ч-0,05тО,1 мкм) затворяют концентрированной ортофосфорной кислотой (d- 1,74). Весовое соотионгение Ti.N/P2O5 составляет 1,5т2,0. Тщательно перемешанные количества lijPCX и нитрида титана укладывают во фторнластовые формы и подвергают термообработке прн 300-350°С. Скорость подъема температуры не превьппала 20 град/мин. После достижения заданных температур систему охлаждают до комнатной температуры, извлекают образцы и исследуют физико-химические свойства затвердевшего цемента.

Пример 1. Для получения токопроводящего цемента 52% нитрида титана (ч - 0,05тО,1 мкм) затворяют путем перемешивания в 48,0% концентрированной ортофосфориой кислоты (d-1,74). Тщательно перемещанную массу в соотнощении TiN/PjOs 1.5 укладывают во фторпластовые формы и подвергают термообработке до 300°С со скоростью 0,3 град/мин.

После естественного охлаждения системы образцы извлекают из форм и исследуют их физико-химические свойства:

Электросопротивление цемента. Ом 14,8

Содержание Р2О5 в водной вытяжке при 20°С, %1,0

Содержание в кислотной вытяжке (НС1 d -1,12) при 20°С, % 0,2.

Рабочая температура (без изменения электропроводности отвердевшего цемента), °С500

Пример 2. Токопроводящий цемент приготавливают по методике, описаиной в примере 1.

Расход нитрида титана составляет 59,5%; расход НзРО4 - 40,5%, соотнощение TiN/PsOs - 2.

Температура термообработки, °С 300

Электросопротивление цемента, ом 7

Содержание Р2О5 в водной вытял ке при 20°С, %0,2

Содержание PsOs в кислотной (HCI

конц.) вытяжке при 20°С, %0,09.

Пример 3. Токопроводящий цемент приготавливают по методике, описаиной в примере 1.

Расход нитрида титана составляет 55,75%; расход НзРО4 - 44,25%.

Соотношение TiN/P2O5 1,75 Температура термообработки, С 300 Электросопротивление цемента, ом 9,9 Содержание Р205 при в водной вытяжке, %0,39

Содержание Р2О5 при 20°С в кислотной (НС1 конц.), вытяжке, %..0,12 Рабочая температура, С500 Пример 4. Токопроводящий цемент приготавливают по методике, описанной в примере 1.

Расход нитрида титана составляет 52%, расход НзРО4 - 48%.

Соотнощение TiN/P2O5 - 1,5. Температура термообработки, °С 350 Электросопротивление цемента, ом 10 Содержание PgOs при 20°С в водной 15ытяжке, %0,47

Содержание Р205 при 20°С в кнслотной вытяжке, %0,16

Рабочая температура, °С500

Пример 4. Токопроводяпщй цемент приготавливают но методике, описанной в примере 1.

Расход нитрида титана составляет 52%, расход НзРО4 - 48%. Соотношение TiN/P2O5 1,5. Температура термообработки, °С 350 Электросопротивление цемента, ом 10 Содержание Р205 при 20°С в водной вытяжке, %0,47

Содержание Р205 при в кислотной вытяжке, %0,16 Рабочая температура, °С500 Пример 5. Токопроводящий цемент приготавливают по методике, описанной в прпмере 1.

Расход нитрида титана составляет 59,5%, расход НзР04 - 40,5%.

Весовое соотношение TiN/PjOs 2. Температура термообработки, °С 350 Электросопротивление цемента, ом 4,9 Содержание PgO при 20°С в водной вытяжке, %0,09

Содержание Р2О5 при 20°С в кислотной (НС1 d--1,12) вытяжке, % 0,01 Рабочая температура, °С500

Пример 6. Токопроводящий цемент приготавливают по методпке, описанной в примере 1.

Расход нитрида титана составляет

55,75%, расход ПзРО4 - 44,25%.

Весовое соотношение TiN/P2O5 1,75. Температура термообработки, °С 325 Электросопротивление цемента, ом 7 Содержание Р205 при 20С в водной

вытяжке, %0,21

Содержание PgOs при 20°С в кислотной (НС1 конц.) вытяжке, %0,08 Рабочая температура, °С500 Пример 7. Токонроводящий цемент приготавливают по методике, описанной в примере 1.

Расход нитрида титана составляет 46,7%, расход НзРО4 - 53,3%.

Весовое соотношение TiN/PaOs 1. Температура термообработки, °С 250 Электросопротивление цемента, ом 40 Содержание РгОь при 20°С в водной вытяжке, %3,1

Содержание PgOs при 20°С в кислотной (НС1 конц.) вытяжке, %2,2 Рабочая температура, °С 500 Данные примерно сведены в табл. 1.

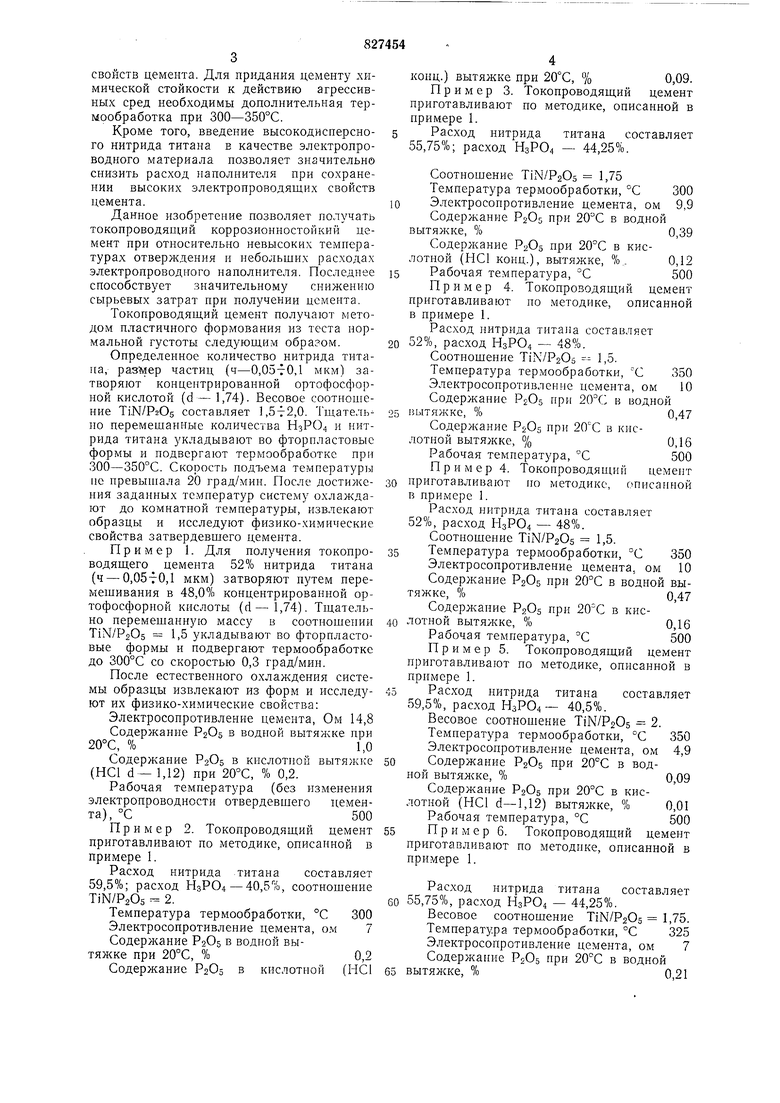

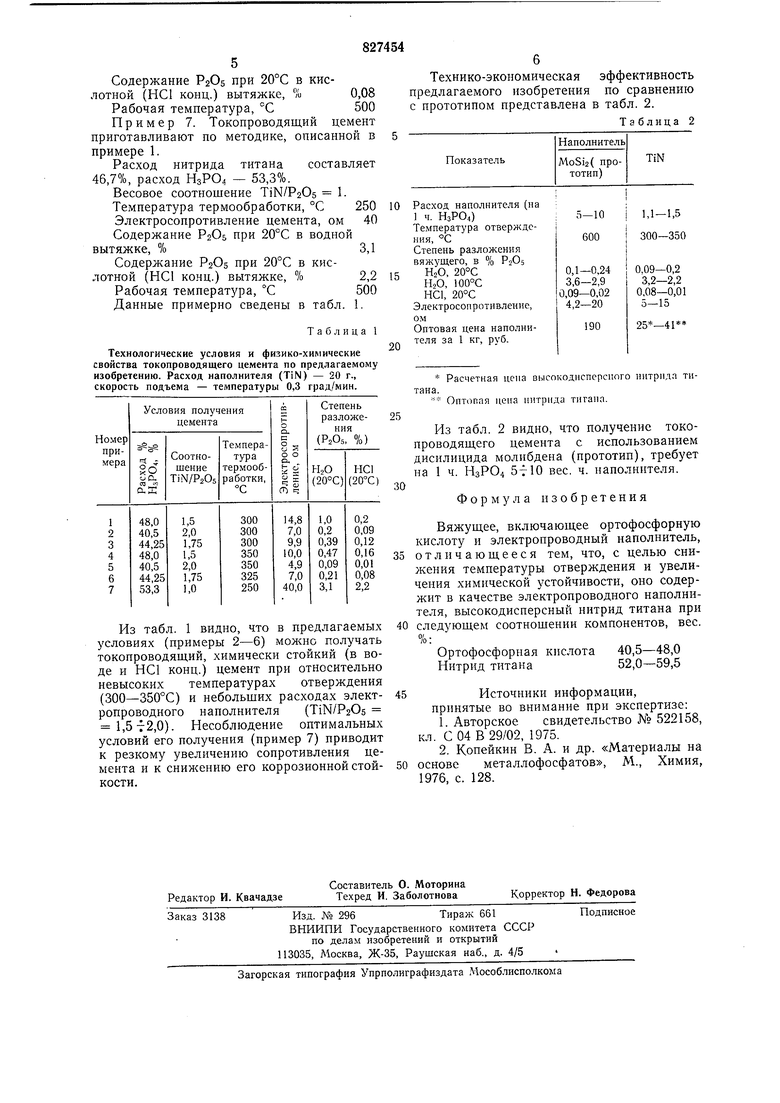

Таблица 1

Технологические условия и физико-химические свойства токопроводящего цемента по предлагаемому изобретению. Расход наполнителя (TIN) - 20 г., скорость подъема - температуры 0,3 град/мин.

Из табл. 1 видно, что в предлагаемых условиях (примеры 2-6) можно получать токопроводящий, химически стойкий (в воде и НС1 конц.) цемент при относительно невысоких температурах отверждения (300-350°С) и небольших расходах электропроводного наполнителя (TiN/P2O5 1,5-72,0). Несоблюдение оптимальных условий его получения (пример 7) приводит к резкому увеличению сопротивления цемента и к снижению его коррозионной стойкости.

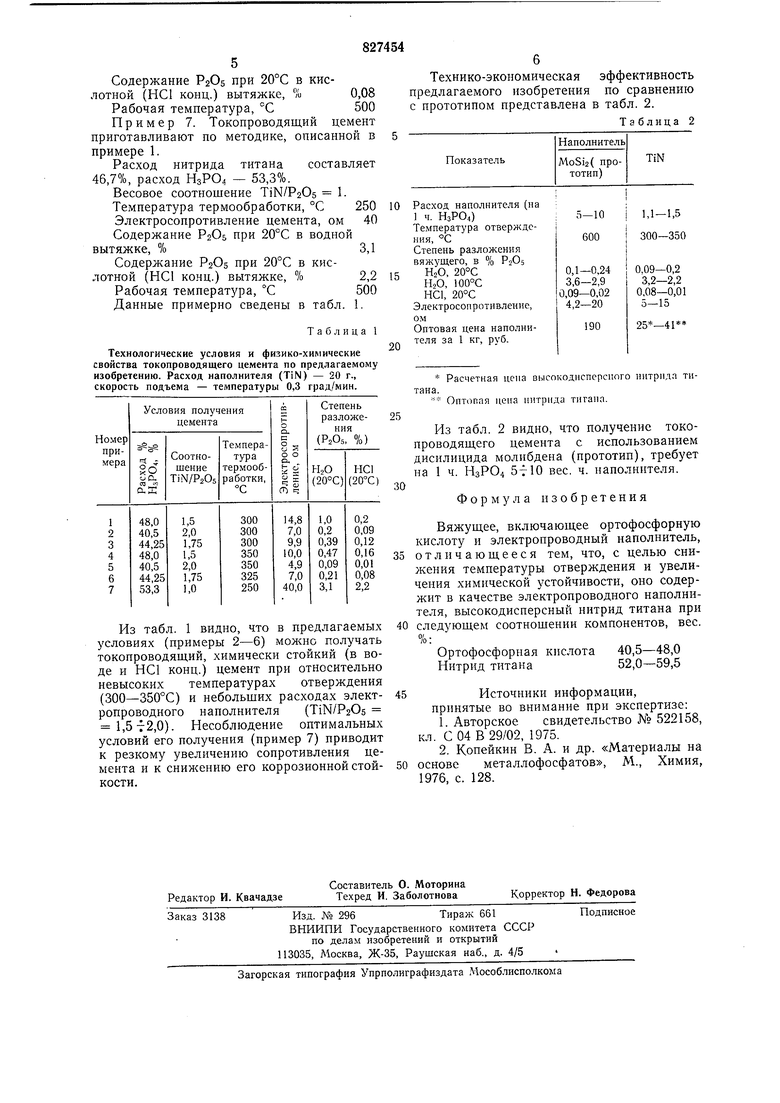

Технико-экономическая эффективность предлагаемого изобретения по сравнению с прототипом представлена в табл. 2.

Таблица 2

10

Расчетная цена высокодисперс ого нитрида титана.

Оптопая цеиа нитрида титана.

Из табл. 2 видно, что получение токопроводяш,его цемента с использованием днсилицнда молибдена (прототип), требует на 1 ч. НзР04 5т 10 вес. ч. наполнителя.

Формула изобретения

Вяжушее, включающее ортофосфорную кислоту и электропроводный наполнитель, отличаюш,ееся тем, что, с целью снижения температуры отверждения и увеличения химической устойчивости, оно содержит в качестве электропроводного наполнителя, высокодиснерсный нитрид титана при следуюш,ем соотношении компонентов, вес. %:

Ортофосфорная кислота 40,5-48,0 Нитрид титана52,0-59,5

Источники информации,

принятые во внимание при экспертизе:

1.Авторское свидетельство № 522158, кл. С 04 В 29/02, 1975.

2.Копейкин В. А. и др. «Материалы на основе металлофосфатов, М., Химия,

1976, с. 128.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вяжущее | 1984 |

|

SU1201267A1 |

| Вяжущее | 1980 |

|

SU885212A1 |

| Вяжущее | 1980 |

|

SU887525A1 |

| Вяжущее | 1991 |

|

SU1794915A1 |

| Вяжущее | 1980 |

|

SU906970A1 |

| Вяжущее | 1980 |

|

SU908771A1 |

| Вяжущее | 1985 |

|

SU1321711A1 |

| ЭЛЕКТРОПРОВОДЯЩИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, ШИХТА ДЛЯ ЕГО ПОЛУЧЕНИЯ И ЭЛЕКТРОПРОВОДЯЩАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2390863C1 |

| Способ получения токопроводящего вяжущего | 1981 |

|

SU992477A1 |

| Вяжущее | 1986 |

|

SU1381096A1 |

Авторы

Даты

1981-05-07—Публикация

1979-06-25—Подача