00 00

| название | год | авторы | номер документа |

|---|---|---|---|

| Вяжущее | 1991 |

|

SU1794915A1 |

| Вяжущее | 1985 |

|

SU1321711A1 |

| Вяжущее | 1987 |

|

SU1551684A1 |

| Вяжущее | 1984 |

|

SU1201267A1 |

| Расширяющийся тампонажный раствор (варианты) | 2001 |

|

RU2222688C2 |

| Вяжущее | 1977 |

|

SU726055A1 |

| Вяжущее | 1980 |

|

SU906970A1 |

| Сырьевая смесь для получения тампонажного вяжущего гидротермальным способом | 1985 |

|

SU1346609A1 |

| Сырьевая смесь для получения тампонажного вяжущего гидротермальным способом | 1985 |

|

SU1344893A1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2019 |

|

RU2739003C1 |

Изобретение относится к составу вяжущего и может найти применение при изготовлении электроконтактных деталей, токопроводящих замазок и покрытий. Цепь изобретения - повышение прочности, термостойкости и теплостойкости. Вяжущее содержит, мас.%: ортофосфорная кислота 25-35; никеле- вохромовый сплав 10-15; скрубберная жидкость - отход лакокрасочного производства на основе щелочных солей фталевой и малеиновой кислот - 5-10, карбонитрид титана - остальное. Вяжущее имеет прочность на сжатие до 80 МПа, теплостойкость - до 650 С, термостойкость - до 15 воздушных тс- плосмеи. 1 табл.

со сг

Изобрете1гие относится к составу вяжуидего и может быть применено при изготовле1гаи электроконтактм1 1х деталей, токопроводящих замазок и покрытий .

Цель изобретения - повышет ие лроч ности, термостойкости и теплостойкости.

Скрубберная жидкость (плотность 1100 кг/м ) представляет собою отход производства Лидгкого лакокрасочного завода и состоит из 80% воды и 20% твердого остатка. Последний по данны химического анализа имеет следующ1{й состав: 5% соды, остальное смесь натриевых и аммонийных солей фталевой и малсиновой кислот. Присутствие в составе скубберной жидкости солей фталевой и малеиновой кислот придает этим растворам сильное пластифицирующее действие, эффект которого тесно сряэан с сорбпией добавки основными составляющими скубберной жидкости. Это приводит к равномерному распре- делению порошковых компонентов в объеме , увеличению связности исходных компонентов, повышению удобоукладываемости массы, несмотря на снижение расхода связующего (HjPO), и увеличению количества электропроводящего наполнителя путем ввода порошка никелевого сплава,%; Ni 72,9 - 80,2; Сг 13 - 15; В 2,7 - 3,2; Si 3 - 3,7; С - 0,5 - 0,7; Fe 0,3 - 3,5; Мп 0,1 - 1,0. Размер частиц сплава характеризовался маркой ОМ - очень мелкая, т.е. прохождением через сито № 008.

Введение порошка никелевого спла- ва, содержащего в своем составе, помимо никеля, до 13 - 15% жаростойкого хрома, способствует увеличению теплостойкости и термо1дакличности материала на основе вяжущего вследст вие того, что вводимый никелевый сплав позволяет создать каркас, воспринимаюгций нагрузки, и уменьшает вероятность трепинообразования в образце. В этом же направлении действует и добавка скрубберной жидкости, которая способствует созданию более мелкокристаллической структур цементного камня, характеризующейся повьшшнными механическими свойствами. Кроме того, применение пластифицирующей добавки (скрубберной жидкости) приводит к уменьшению пористости материала и сопровождается улушиением свойств (теплостойкости, термоцикличности) отвердевшего материала.

Следовательно, именно совокупнос исходных компонентов вызывает появление у предлагаемого объекта новых свойств, обеспечивающих появление положительного эффекта.

В указанном сочетании исходные компоненты используются впервые.

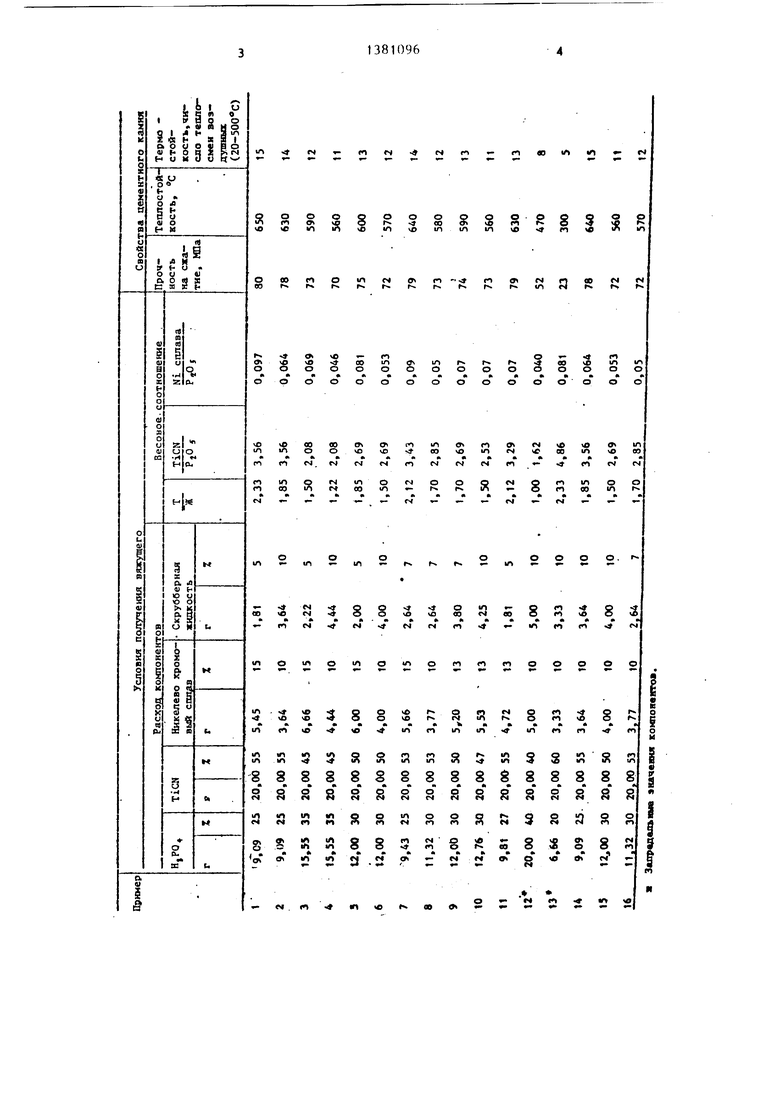

Пример 1, Для получения то копроводящего вяжущего карбонитрид титана (S д 20-26 м /г) смешивают с никелевым сплавом. Порошковую часть затворяют небольшими порциями в жидком связующем, полученном путем смешения ортофосфорной кислоты (1690 кг/м) и скрубберной жвдкости

Полученную массу Т1цательно перемешивают и укладывают во фторпласто вые формы. Образцы подвергают термообработке до 300-350 0 со скоростью 20 С/ч.

После естественного охлаждения образцы извлекают из формы и исследуют их физико-механические свойства.

Удельное электросопротивление образцов вяжу1Чвго определяют при помощи моста постоянного тока МО-62.

Технологические условия получени вяжущего и физико-механические свойства цементного камня приведены в таблице.

1381096

Из данных таблицы следует, что в рекомендуемых оптимальных соотношениях исходных компонентов вяжущее обладает высокой прочностью на сжатие, повышенной теплостойкостью и термостойкостью при 20 - 500 С. Причем прочность на сжатие сохраняется достаточно высокой до 650°С, в то время как образцы, приготовленные только из ортофосфорной концентрированной кислоты и карбонитрида титана, при этой температуре рассыпаются Несоблюдение оптимальных условий характеризуется ухудшением вышеуказанных свойств. Увеличение расхода кислоты и снижение содержания TiCN приводит к образованию более пористой структуры цементного камня, что ведет к падению прочности на сжатие теплостойкости и термостойкости.

рмула

6

и 3

обретения

Вяжущее, включаюп;ее ортофосфорную кислоту, карбонитрид титана, отличающееся тем, что, с целью повьшения прочности, термостойкости и теплостойкости, оно содержит дополнительно никелевохромовый сплав и скрубберную жидкость - отход лакокрасочного производства на основе щелочных солей фталевой и малеиновой кислот, при следующем соотношении, мае.%:

Ортофосфорная кислота25 - 35 Р1икелевохромовый сплав10 - 15 Указанная скруб- берная жидкость 5-10 Карбонитрид титана Остальное

| Вяжущее | 1979 |

|

SU827454A1 |

| Вяжущее | 1984 |

|

SU1201267A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1988-03-15—Публикация

1986-02-19—Подача