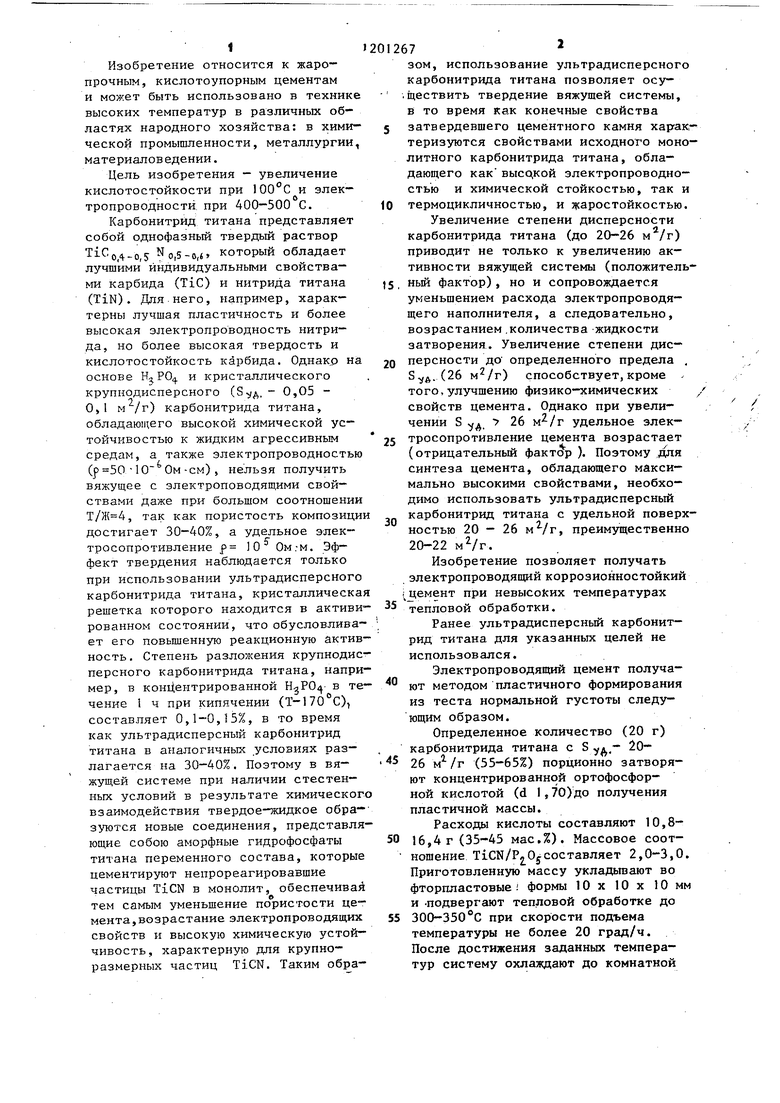

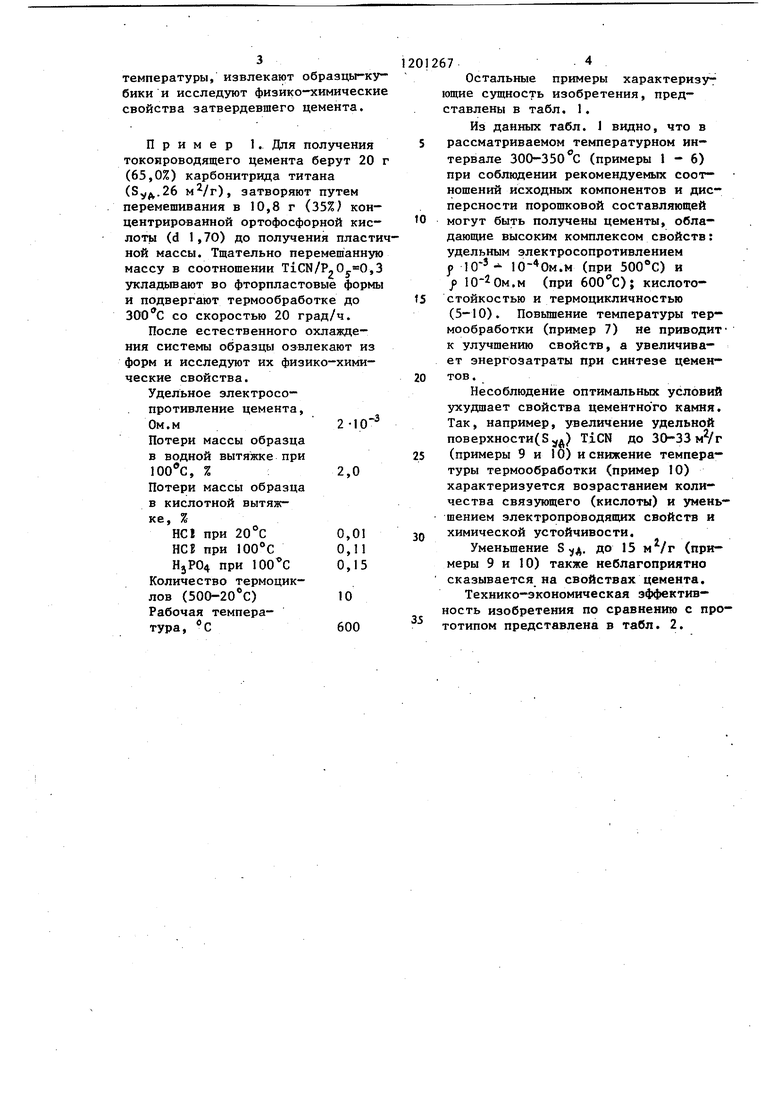

Изобретение относится к жаропрочным, кислотоупорным цементам и может быть использовано в технике высоких температур в различных областях народного хозяйства: в химической промышленности, металлургии, материаловедении. Цель изобретения - увеличение кислотостойкости при 100°С и электропроводности при 400-500 С. Карбонитрйд титана представляет собой однофазный твердый раствор Г од-ол 0,5-0,4 который обладает лучшими индивидуальными свойствами карбида (Tic) и нитрида титана (TiN). Для него, например, характерны лучшая пластичность и более высокая электропроводность нитрида, но более высокая твердость и кислотостойкость карбида. Однакр на основе HjPO и кристаллического крупнодисперсного (. - 0,05 м /г) карбонитрида титана, обладающего высокой химической устойчивостью к жидким агрессивным средам, а также электропроводностью ( Ом-см), нельзя получить вяжущее с электроповодящими свойствами даже при большом соотношении , так как пористость композици достигает 30-40%, а удельное электросопротивление f 10 Ом.-м. Эффект твердения наблюдается только при использовании ультрадисперсного карбонитрида титана, кристаллическа решетка которого находится в активи рованном состоянии, что обусловливает его повьш1енную реакционную актив ность . Степень разложения крупнодис персного карбонитрида титана, напри мер, в концентрированной в те чение 1 ч при кипячении (Т-170 С), составляет 0,1-0,15%, в то время как ультрадисперсный карбонитрид титана в аналогичных условиях разлагается на 30-40%. Поэтому в вя- жуш,ей системе при напичии стестен- ных условий в результате химическог взаимодействия твердое-жидкое обра- зуются новые соединения, представля ющие собою аморфные гидрофосфаты титана переменного состава, которые цементируют непрореагировавшие частицы TiCN в монолит, обеспечивай тем самым уменьшение пористости це мента,возрастание электропроводящих свойств и высокую химическую устойчивость, характерную для крупноразмерных частиц TiCN. Таким обра7зом, использование ультрадисперсного карбонитрида титана позволяет осуществить твердение вяжущей системы, в то время как конечные свойства затвердевшего цементного камня характеризуются свойствами исходного монолитного карбонитрида титана, обладающего как высоткой электропроводностью и химической стойкостью, так и термоцикличностью, и жаростойкостью. Увеличение степени дисперсности карбонитрида титана (до 20-26 ) приводит не только к увеличению активности вяжущей системы (положительньй фактор), но и сопровождается уменьшением расхода электропроводящего наполнителя, а следовательно, возрастанием.количества жидкости затворения. Увеличение степени дне- персности до определенного предела . 3,/д. (26 ) способствует, кроме того,улучшению физико-химических / свойств цемента. Однако при увеличении S 26 удельное электросопротивление цемента возрастает (отрицательный фактор ). Поэтому .ддя синтеза цемента, обладающего максимально высокими свойствами, необходимо использовать ультрадисперсный карбонитрид титана с удельной поверхностью 20 - 26 м /г, преимзпцественно 20-22 . Изобретение позволяет получать электропроводящий коррозионностойкий цемен-г при невысоких температурах тепловой обработки. Ранее ультрадисперсный карбонитрид титана для указанных целей не использовался. Электропроводящий цемент получают методом пластичного формирования из теста нормальной густоты следующим образом. Определенное количество (20 г) карбонитрида титана с S уд, 20- 26 (55-65%) порционно затворяют концентрированной ортофосфор- ной кислотой (d I,70)до получения пластичной массы. Расходы кислоты составляют 10,816,4 г (35-45 мас.%). Массовое соотношение TiCN/P2,05составляет 2,0-3,0. Приготовленную массу укладьгаают во фторпластовые; формы 10 х 10 х 10 мм и -подвергают тепловой обработке до 300-350°С при скорости подъема температуры не более 20 град/ч. После достижения заданных температур систему охлаждают до комнатной температуры, извлекают образцы-к бики и исследуют физико-химическ свойства затвердевшего цемента. Пример 1. Для получения токонроводящего цемента берут 20 (65,0%) карбонитрида титана (Зуд.26 ), затворяют путем перемешивания в 10,8 г (35%} кон центрированной ортофосфорной кис лоты (d 1,70) до получения пласт ной массы. Тшательно перемешанну массу в соотношении TiCN/P., укладьшают во фторпластовые форм и подвергают термообработке до со скоростью 20 град/ч. После естественного охлаждения системы образцы озвлекают из форм и исследуют их физико-химические свойства. Удельное электросопротивление цемента. Потери массы образца в водной вытяжке при , % Потери массы образца в кислотной вытяжке, % НС при 20°С НС В при НзР04 при 100с Количество термоциклов (500-20 0 Рабочая температура , С 74 Остальные примеры характеризущие сущность изобретения, предтавлены в табл. 1. Из данных табл. 1 видно, что в рассматриваемом температурном интервале 300-350с (примеры I - 6) при соблюдении рекомендуемых соотношений исходных компонентов и дисперсности порошковой составляющей могут быть получены цементы, обладающие высоким комплексом свойств: удельным электросопротивлением р .м (при 500°С) и f .м (при ); кислотостойкостью и термоцикличностью (5-10). Повышение температуры термообработки (пример 7) не приводит к улучшению свойств, а увеличивает энергозатраты при синтезе цементов. Несоблюдение оптимальных условий ухудшает свойства цементного камня. Так, например, увеличение удельной поверхности(8,,д) TiCN до 30-33 (примеры 9 и 10) и снижение температуры термообработки (пример 10) характеризуется возрастанием количества связующего (кислоты) и уменьшением электропроводящих свойств и химической устойчивости. Уменьшение S . до 15 м /г (примеры 9 и 10) также неблагоприятна сказывается на свойствах цемента. Технико-экономическая эффективость изобретения по сравнению с проотипом представлена в табл. 2.

« cf

К Г4

ю « н

12012678

Таблица .2

| название | год | авторы | номер документа |

|---|---|---|---|

| Вяжущее | 1991 |

|

SU1794915A1 |

| Вяжущее | 1985 |

|

SU1321711A1 |

| Вяжущее | 1979 |

|

SU827454A1 |

| Вяжущее | 1986 |

|

SU1381096A1 |

| Вяжущее | 1980 |

|

SU906970A1 |

| Вяжущее | 1980 |

|

SU885212A1 |

| Вяжущее | 1980 |

|

SU908771A1 |

| Сырьевая смесь для изготовления вяжущего | 1990 |

|

SU1701695A1 |

| Вяжущее | 1980 |

|

SU887525A1 |

| Способ получения токопроводящего вяжущего | 1981 |

|

SU992477A1 |

ВЯЖУЩЕЕ, включающее ортофосфорную кислоту и наполнитель, отличающееся тем, что, с целью увеличения кислотостойкости при и электропроводности при 400-500°С, оно содержит в качестве наполнителя карбонитрид титана с удельной поверхностью 2026 при следующем соотношении компонентов, мас.%: . Ортофосфорная кислота35-45 Карбонитрид титана с удельной поверхностью 20-26 55-65 СП С х ,5 to Од

Расход наполнителя на 1 г HjPO

Температура отверждения , С

Степень разложения вяжущего в течение 2 ч, в:

при 100 с НС1 при НС1 при НзР04 при 100°С

Удельное электросопротивление , Ом-м, при °С

1,1-1,5 1,2-1,8

300-350

300-350

2,0-2,5

0,05-0,0

0,09-0,15

0,12-0,26

| Вяжущее | 1975 |

|

SU522158A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Вяжущее | 1979 |

|

SU827454A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-12-30—Публикация

1984-07-27—Подача