температурного теплоносителя осуществляют посредством дробилки крупного .измельчения первичную подготовку исходного, например рядового угля до заданной крупности, например О-150 мм. При этом изменяют верхний предел крупности дробленого угля в широком интервале, нап ример от 25 до 200 мм. На грохоте 2 дро бленый уголь и породу разделяют на два .класса, например .на классы О-6 мм .и 6-200 мм. Изменением выходов угля этих классов регулируют выходы целевых Продуктов переработки. На автоклав.ной уста-новке 3 в результате нагревания до 170-225° С бурого угля зернистого и -кускового состава крупности, например класса 6-200 мл1, .непооредственно водяным насыщенным паром под давлением в автоклаве за время, которое фактически требуется для такого нагреван.ия, наП|р,име.р на 60-120 мин (.меньше- для зернистого, больше - для .кускового угля), достигают подготовку бурого угля по термоустойч.ивОСти за счет заданного обезвоживания, например на 70-85%, за счет получающейся при этом усадки, равной .например 15-45% от исходного объема угля. Благодаря автоклавному способу обработки сохраняют зернистый и кусковой состав бурого угля при его вы.сокотемпе(ратурной тер.мообработ.ке. Для каменных углей автоклавная обработка не требуется. Автоклавно обработанный уголь, полуЧ1ак щийся с регул.ируемой в интервале от О-25 .до мм крупностью, разделяют На грохоте 4 на два класса, .на К1рупный уголь, напр.имер класса 6-200 мм, и на мел.к«й уголь, напр.имер класса О-6 мм. Мелкий уголь, полученный после грохотов 2 и 4, объединяют в один поток. В этот поток подают со стороны любое другое переи .дмеличенное твердое топливо, если требуется его утилизировать и/или получить из него смолу пирол.иза, газообразный теилонооитель и зернистое бездымное твердое топливо. В .пропиточной ванне 5 посредством погружения угля в пропитчик осуществляют пропитку угля. Разогревом пропитчика (жидкого котельного топлива) до ж.идкого состояния при температуре угля 50-SO°C, получающейся, например, после выгрузки бурого угля из автоклавов установки 3, снижают время про.иитки, изменение которого допускается в щироком интервале, например, от 0,25 до 5,0 мин. В качестве про.нитчика пр.имеияют любое ж.идкое топливо, например топочный мазут, собственную смолу пиролиза и др., если требуется, например, их утилизация пли более квалифицированное технологическое применение. В результате пронитки жидким топл.ивом повышают прочность твердого топлива и, тем самым, увеличивают выход кусков - остатков от угля, получающихся после термообработки, например в печи 6. Пропитку в ванне 5 не исключают ли.щь для тех бурых и .каменных углей, .исходная прочность которых .недостаточна, чтобы сохранялся при термообработке зернистый и кусковой состав их крупности. При исходной прочности угля, равной, например, более 70% по выходу класса -Ьб мм после истирания в барабане по ГОСТ 6114-57, в зависимости от конкретных усЛОВ.ИЙ его допускают к переработке и с пропиткой и без пропитки. В предварительно разогретую до 600- 800° С печь 6 непрерывно загружают уголь с зернистым и кусковьш .составом крупности, изменение которого допускается в широком интервале, например от 6-25 до 50-200 мм, нагревают его до заданной температуры в интервале от 400 до 900° С и выделяют летучие вещества. Скоростное нагревание угля осуществляют в печи 6 от высокотемпературных (1300-1600 С) источников теплоизлучения, которыми являются зоны неполного сжигания горючих газов и летучих веществ непосредстБен.но над слоем угля и футеровка барабана. В эти зоны вводится кислородсодержащий газ с тем недостатком от носнтельно полного сгорания, например 5-10%, при котором в этих зонах поддерживают восстановительную атмосферу с температурой 1300- 1600° С. Чтобы интенсифицировать нроцесс нагревания уголь с зернистым .и кусковым .составом по крупности оплошным накло.ненным потоком толщиной, например 1,8-3 м, щириной, например 3,6-7 м, и длиной, например . м, .непрерывно переворачивают в радиальном направлении и перемещают в сторону наклона печи 6. Получающиеся дымовые газы, т. е. продукты неполного сгорания горючих газов и летучих веществ, отводят непосредствен.но над СПЛОШ.НЫМ потоком угля в сторону разгрузки печ.и 6. Отвод их осуществляют с той ограниченной скоростью, при которой исключают унос угля и породы из оплощного потока. Эта скорость зависит от крупности угля и породы и может составлять, например 1 -18 м1с. Меньше - для .мелкозернистого угля и породы, больше - для крупнозернистого и кускового угля и породы. Пр.и таком сжигании горючих газов и летуч.их в печи 6 получают высокую интенсивность «слшгания угля, равную интенсивности сжигания горючего газа, благодаря тому, что .не сжигаются твердые остатки угля, т. е. золоиоситель, .интенсивность горения которого во много раз ниже, чем скорость совместного горения летучих и этого золоносителя, а сжигаются лишь летучие вещества и горючие газы, скорость горения .которых во много раз выше, чем при их горен.ии совместно с золоносителем. При таком получении дымовых газов-теплоносителя уголь не озоляется, и все неозолившиеся твердые остатки от угля отводят из печи 6 с зернистым и кусковым составом по щупности. Такой состав их крупности достигают благодаря подготовке по крупности сырого утля, автоклавной обработке у бурых углей и невысокой опекаемости у каменных углей.

При получении в печи 6 дымовых газов из угля, пропитанного жидким топл,иво.м или смолой пиролиза, сжигают лишь горючие газы |И летучие вещества жидкого и твердого топлив, а твердый остаток, т. е. золоноситель ж«дко,го топлива или смолы пиролиза, остается внутри угольного остатка и с ним затем используется, например, при сжигании в качестве твердого бездымного топлива.

ЕсЛИ в перерабатываемом серусодержащем угле нет породы, содержащей известь и другие соединения, применяемые известными способами для нейтрализации активных соединений серы в дымовых газахтеплолосителе, то к нему добавляют, например мелко дробленый известняк и/или зернистую (гранулированную) золу топлива, в которой достаточно содержания СаО и MgO. Эти серунейтрализующие добавки присаживают .к углю и в том случае, если в качестве пропитчика применяют сернистое Ж|идкое топливо.

Так как золоноситель жидкого топлива остается внутри остатка от угля, посредством пропитки в ваннах 5 и 5 и затем термообработки в печах 6 и 7 исключают высокотемпературную ванадиевую коррозию. В нижнюю часть печи 7 вводят сплощным потоком твердые горячие остатки от угля после печи 6 и среди них посредством, например, трубы 8 вводят мелкий уголь, полученный на грохотах 2 т 4 или со стороны и затем пропитанный или непропитанный, например, в ванне 9. В ванне 9 применяют пропитку с циркуляцией пропитчнка по замкнутой схеме, включающей, например, емкость 10, ванну 9, печь 7. Благодаря пропитке в ванне 9 увеличивается, например, в 1,5-2 раза извлечение смолы пиролиза из того же количества мелкого угля, а при циркуляции по этой схеме пропитчик не теряется. Из емкости W на сторону выдают избыток смолы пиролиза, получающийся с участием или без участия в качестве пропитчика в ванне 9 жидкого топлива или собственной смолы пиролиза. При пропитке мелкого угля в ванне 9 л идким топливом в составе выдаваемой на сторону пылевидной золы от угля содержится зола от пропитчика л, следовательно, полезные и/или вредные для дальнейшего ислользования элементы и соединения в этой золе.

Вводимым в печь 7 мелким углем охлаждают в интервале температур 900-

400° С раскаленные твердые остатки от угля, опускающиеся сплощным потоком из печи 6, а сам мелкий уголь нагревают прн этом в интервале температур 400-800° С н пиролизуют.

В результате пиролиза при охлал дении-нагреванни в печи 7 из мелкого угля, пропитанного или непропитанного жидкнм топливом или смолой пиролиза, выделяют парогазовые смеои, состоящие нз горючсИх газов и паров пирогенетической воды и смолы пиролиза. Внутри лечи 7 парогазовые смеси отводят сквозь опускающийся слой угля. Благодаря такому получению и отводу, парогазовые смеси не засоряются пылью, обеспечивают их несложное разделение известными приемами с ползчением пригодной для переработки смолы пиролиза. Состав смолы пиролиза предопределяют п обеспечивают температурой напрева мелкого угля в печи 7, изменение .которой доп скается в щироком интервале, например от 400 до 800° С.

Выгружаемую вместе с породой из печн 7 на грохот 11 смесь, состоящую из твердых остатков полученных после нагревания угля в печи 6, и остатков.угля после охлаждения-нагревания в печи 7, разделяют посредством грохота //, например, на три класса.

Неперензмельченные твердые остатки, например, класса +1 мм, на сплощной части грохота и подвергают тушению орощением подсмольной водой. Подсмольную воду при получении в печи 7 парогазовых смесей из мелкого угля получают в количествах, например, в щесть раз меньших, чем количество непереизмельченного термообра ботанного угля, например, класса -f 1 мм.

Поэтому избыточного тепла от угля вполне достаточно, чтобы всю подсмольную воду превратить в парообразное состояние при тушении на грохоте //. Получающиеся при этом горючие газы, нары смолы и воды, а также тепло передают в поток дымовах газов. Затем уголь разделяют посредством следующего рассева на грохоте // на породу, например класса -1-50 мм, остающуюся 3 надрешетном продукте, и на неперенамельченные угольные остатки, например класса I-50 мм, поступающие в емкость 12, а нз нее на сортировку 13, где их попутно охлаждают и разделяют на целевые продукты - бездымное твердое топливо соответствующего состава крупности, например О-6,6-13, 13-50 ,ям.

Получающиеся после термообработки наиболее переизмельченными, например, класса О-1 мм, твердые остатки от угля отводят посредством грохота // в емкость 14, в горячем состоянии передают, например, на сжигание с подогревом воздуха и с получением пылевидной золы Б топке 15 или на другую переработку, например, на известиое горячее брикетирование с добавкой спекающегося угля .при получении коксобрикетов.

Способ позволяет, таиим образом, применять добываемую вместе с углем или отдельно породу, содержащую, например, известняк и/иди доломит, для нейтрализации активных соединений серы в дымовых газах-теплоносителе, а также выделять после термообработки куски породы-сырья, как, например, серный .колчедан.

Полученную в топке 15 очищенную от золы смесь, состоящую из подогретого, например, до 600-1000° С воздуха п дымовых газов с этой же температурой, передают в верхнюю часть печи-бункера 7, где дожигают посредством введениого туда подогретого воздуха -смеси все горючие, остав.ш:иеся в отходящих из печи 6 дымовых газах, посредством которых утилизируется и тепло, полученное в топке 15.

Таюим Образом получают высокотемпературный газообразный теплоноситель с низким содержанием золы и породы и твердое бездымное топливо.

При изв естном уклоне, равном 3,5- 4,0°, время пребывания угля во вращающейся печи-барабане 6 составляет ч, а требуется 15-45 мин. Чтобы сократить время пребывания угля в печи 6 и соответственно увеличить ее пропускную способность, ее уклон увеличивают не более угла естественного откоса сплошного слоя угля.

Печь-бункер 7 выполняют в виде обычного бункера, футерованного огнеупорным материалом, а также ъ виде аналогической емкости, встроенной, например, в топочное пространство парогенератора. Во втором случае в верхнюю и нижнюю части печибункера 7 встраивают трубы, лооредством которых вода превращается в пар требующегося давления.

Грохот 11 выполняют с двумя или больше ситами.. Больше двух сит применяют в том случае, есл,и, например, кроме ввиеления на сж1игание в топке 15, требуется выделить твердые раскаленные остатки от исходного угля для изготовления известным способом коксобрикетов из них в смеси со опекающимся углем или со связующим.

Наиболее зольные переизмельченные твердые остатки от исходного угля сжигают в топке 15 лишь в тех случаях, если их не направляют на другое использование, например, если требуется пол-учить из них пылевидную золу и породу для переработки в более ценные продукты.

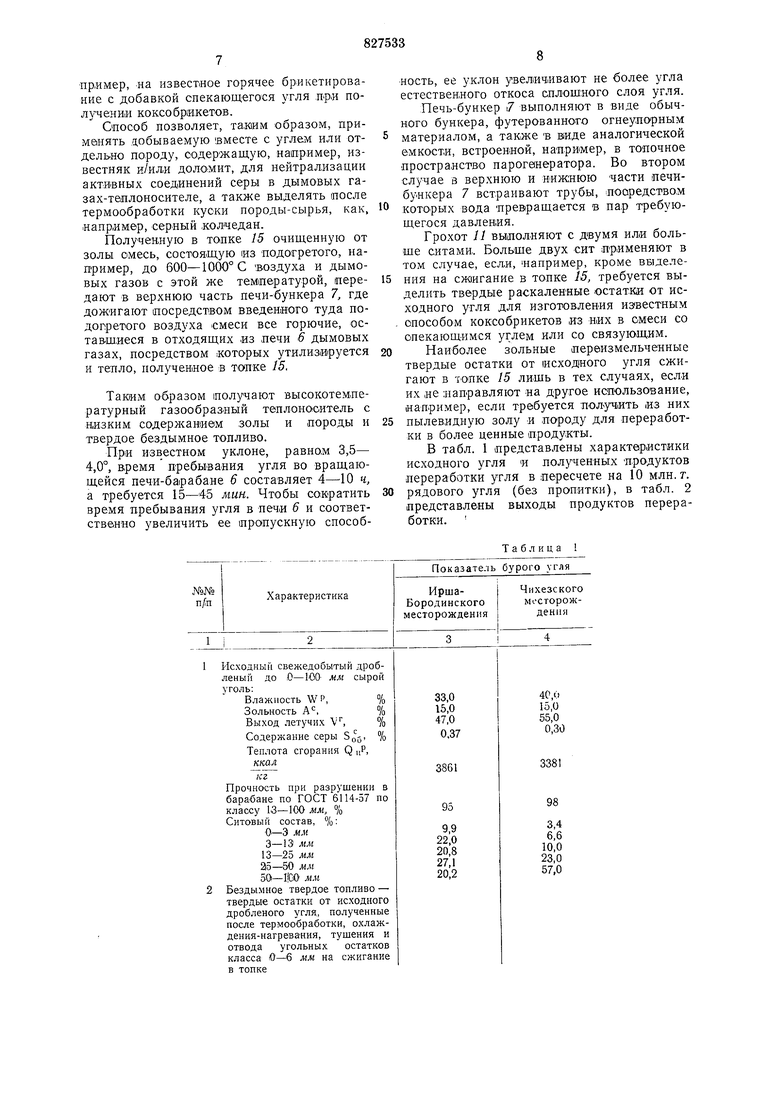

В табл. 1 представлены характеристики исходного угля и полученных продуктов переработки угля в пересчете на 10 млн. г. рядового угля (без пропитки), в табл. 2 представлены выходы продуктов переработки.

Таблица

II

Переработка угля по изобретению экономически целесообразна, так как капитальные затраты на строительство комилексного предириятия иамного меньше калитальпых затрат на строительство разобщенных лредприятий ио получению высокотемпературного газообразного теплоносителя, твердого бездымного топлива, зернистого и кускового состава .крупности смолы ин.ролиза и др., так .как поте.р|И тепла л-1 топлива, про.изводствен.ные расходы и затраты на защиту окружающей среды меньше на комплексном предприятии, чем на разобиженных .предприятиях. К тому же, при такой переработке снижаются, наиример, в 1.64 раза затраты на передачу угольного толлива внещним лотребителям, поскольку в тех же еМКостях «; ж.-д. вагонах, занятых на перевозках бездымного топлива, количество тонн условного топлива увеличивается в 1,64 раза.

Для осуществления способа не требуется создавать принщипиально новое оборудование. Автоклавы для бурых углей .просты, долговечны и надежны в эксплуатации, изготовляются серийно. Переделка обычного бункера или тол;ки парогенератора в печь-бункер 7 и сооружение то.пки 15 технически не сложны. Увеличение уклона серийно изготов.ляемого барабана 6 осуществимо с изменением конструкции радиальноосевых оиор его корпуса.

Предприятием, на котором более целесообразио примеиять способ, является тепловая электростанция, размещаемая поблизости от добычи рядового бурого угля. Такое размещение позволит осуществлять переработку свежедобытого бурого угля, что способствует наибольшему выходу кускового i крупнозернистого твердого бездымного топлива.

Для освоения способа Пригодны бурые угли Канско-Ачинского бассейна, Чихезского месторождения и другие. Для этого требуется вместе с ТЭЦ строительство автоклавной установки и апрегата, состоящего из вращающегося барабана, печибункера и двухзонной тапки ,и, кроме того, в связи с актуальностью известной проблемы .получения кокса, строительство установки для получения известным способом здесь же коксобрикетов из раскаленных

12

наименее зольных твердых остатков от угля с присадками к ним спекающегося

УГЛЯ.

Формула изобретения

1.Способ иолучеиия бездым:ного твердого топлива из угля, преимущественно из

бурого угля, включающий разделение угля на крупную и мел-кую фракции, обезвожива.ние крупной фракции угля путем ее нагрева под давлением в автоклаве, термообработку ее при 400-900° С, мокрое тушение полученного бездымного твердого топл.ива, отличающийся тем, что, с целью повышения производительности и получения высокотемпературного газооб|разного теплоносителя с низким содержанием

золы и породы, термообработку крупной фракции угля ведут во вращающемся барабане при сжигании выделяющихся летучих веществ с введением кислородсодержащего газа в количестве недостаточном для их

ПОЛ.НОГО сжигания и получением высокотемпературного газообразного теплоносителя и горячего бездымного топлива, перед мокрым тушением бездымное твердое топливо охлаждают путем конта.кта с мелкой

фракцией угля, затем полученную смесь разделяют на охлаж.денйое бездымное топливо и Нагретые до 400-800° С переиз-мельченные твердые остатки.

2.Способ по п. 1, отличающийся тем, что иереизмельченные твердые остатки направляют на сжига.н.ие.

3.Способ по п. 1 и 2, о т л и ч а ю щ и йс я тем, что, с .целью повыщения выхода крупнокускового к зернистого топлива, перед термообработкой крупную и мелкую фракции угля пропитывают жидки.м топливом или смолой пиролиза.

Источник информации, принятый во внимание при экспертизе:

1. Сорокин Н. И. Улучшение свойств бурого угля Райшхинского месторождения иутем обработки паром в автоклаве. - Научные труды по обогащению и брикетированию углей. Выпуск 1, ВНИИУглеобогащение, М., Углетехиздат, 1958, с. 196- 206.

тм„

/У

V-:i;.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОГО ОБОГАЩЕНИЯ УГЛЕЙ | 2015 |

|

RU2637551C2 |

| Способ переработки угля и устройство для его осуществления | 2017 |

|

RU2673052C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНДЕНСИРОВАННЫХ ГОРЮЧИХ | 1998 |

|

RU2152561C1 |

| СПОСОБ И УСТРОЙСТВО ТЕРМОХИМИЧЕСКОЙ УТИЛИЗАЦИИ ГОРЮЧИХ ОТХОДОВ В ВЕРТИКАЛЬНОЙ ДВУХШАХТНОЙ ПЕЧИ ОБЖИГА КАРБОНАТНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2815308C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ УГЛЯ | 2017 |

|

RU2653174C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 1996 |

|

RU2117217C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ В СМЕСЯХ С ТВЕРДЫМ ТОПЛИВОМ | 2008 |

|

RU2378317C2 |

| Способ получения агломерированного бездымного твердого топлива из буроугольной пыли | 1983 |

|

SU1175958A1 |

| СПОСОБ ПЕРЕРАБОТКИ В АКТИВИРОВАННЫЕ УГЛИ ДРЕВЕСИНЫ ТВЕРДЫХ ТРОПИЧЕСКИХ ПОРОД, НАПРИМЕР ГАЗВАРИНА | 1996 |

|

RU2119450C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗДЫМНОГО КУСКОВОГО УГЛЕРОДИСТОГО ТОПЛИВА | 2007 |

|

RU2367681C2 |

Авторы

Даты

1981-05-07—Публикация

1979-03-11—Подача