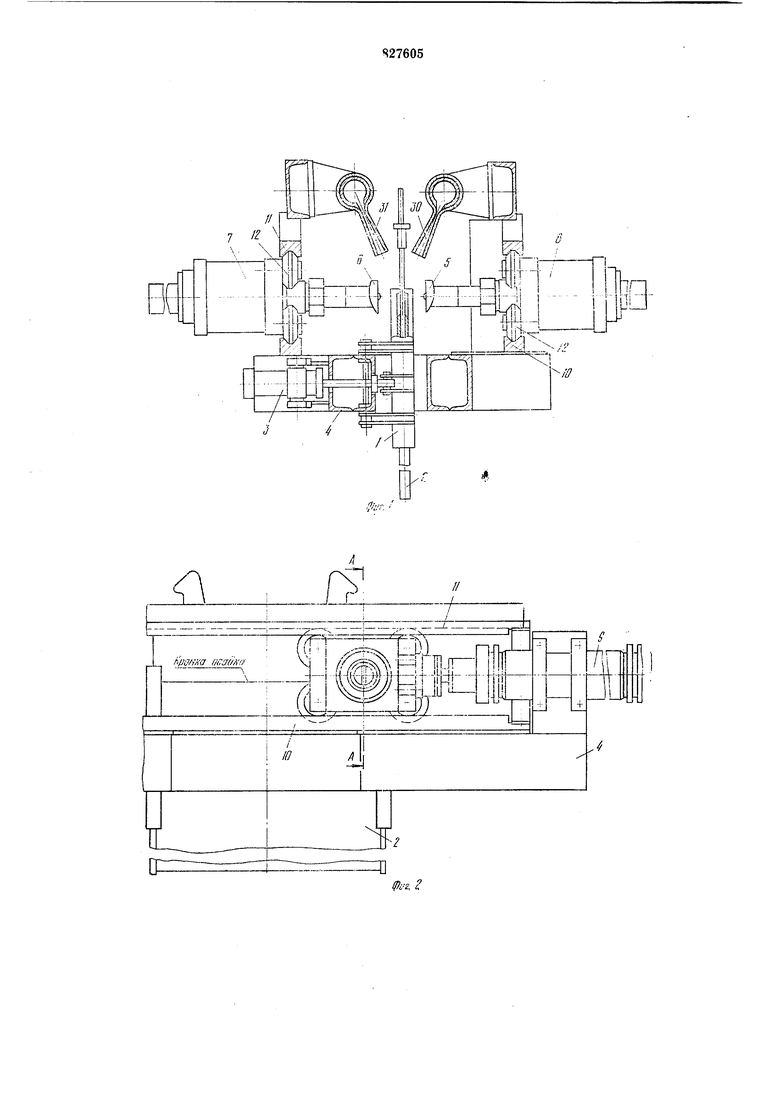

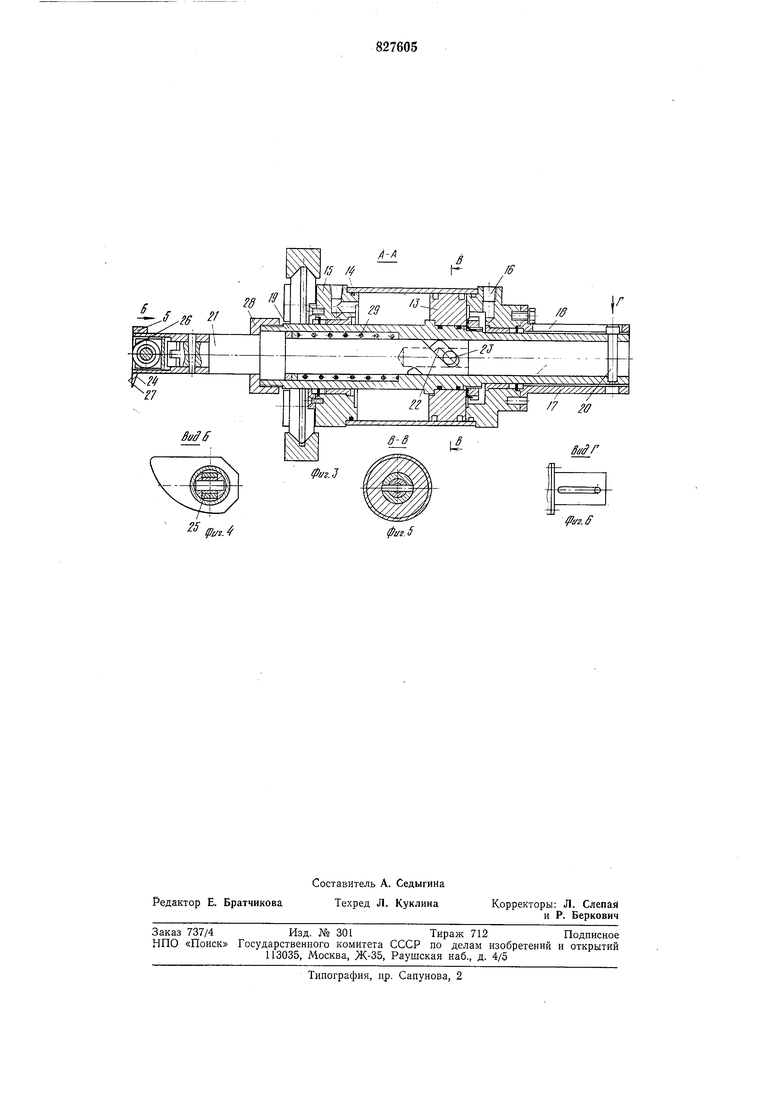

поверхность 26 которого выступает над нерабочей поверхностью 27 ножа 5 на величину, не превышающую толщину осадка. Поверхность 24 ножа 5 выполнена в виде участка сферы.

Скалка 21 поджата к гайке 28 с помощью пружины 29.

Для окончательного отделения осадка матрицы 2 служат щелевые сопла 30 и 31.

Устройство работает следующим образом.

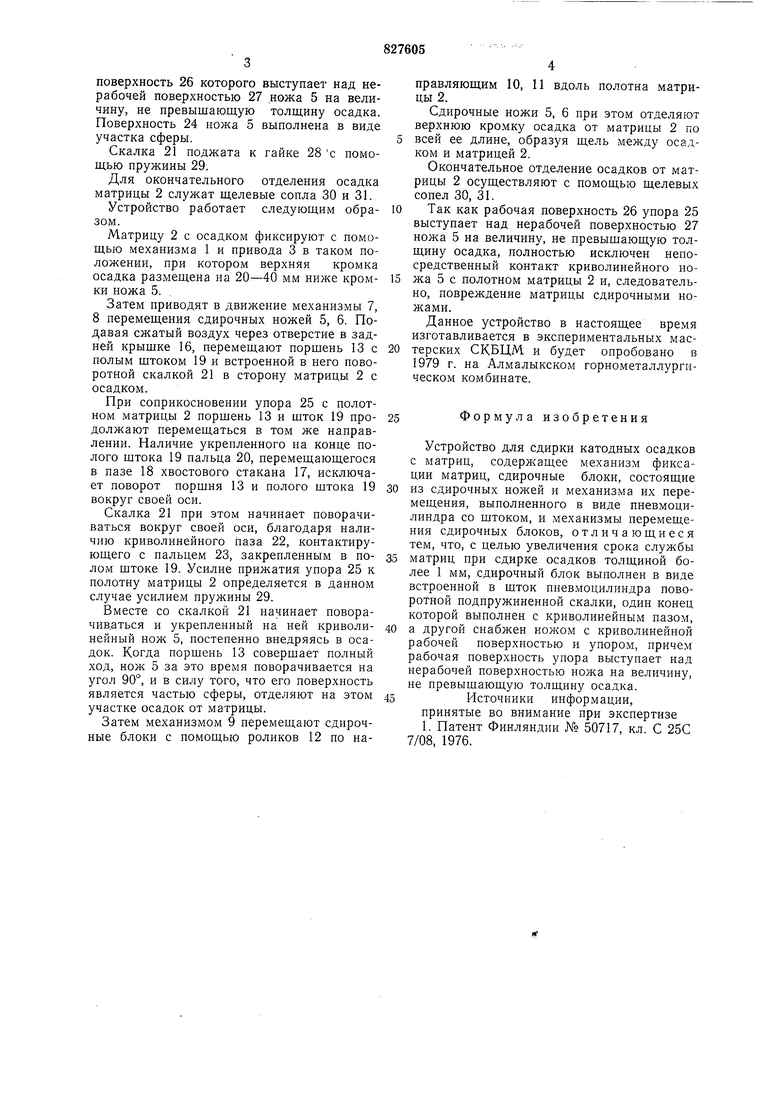

Матрицу 2 с осадком фиксируют с помощью механизма 1 и привода 3 в таком положении, при котором верхняя кромка осадка размещена на 20-40 мм ниже кромки ножа 5.

Затем приводят в движение механизмы 7, 8 перемещения сдирочных ножей 5, 6. Подавая сжатый воздух через отверстие в задней крышке 16, перемещают поршень 13 с полым штоком 19 и встроенной в него поворотной скалкой 21 в сторону матрицы 2 с осадком.

При соприкосновении упора 25 с полотном матрицы 2 порщень 13 и шток 19 продолжают перемещаться в том же направлении. Наличие укрепленного на конце полого штока 19 пальца 20, перемещающегося в пазе 18 хвостового стакана 17, исключает поворот поршня 13 и полого штока 19 вокруг своей оси.

Скалка 21 при этом начинает поворачиваться вокруг своей оси, благодаря наличию криволинейного паза 22, контактирующего с пальцем 23, закрепленным в полом штоке 19. Усилие прижатия упора 25 к полотну матрицы 2 определяется в данном случае усилием пружины 29.

Вместе со скалкой 21 начинает поворачив.аться и укрепленный на ней криволинейный нож 5, постепенно внедряясь в осадок. Когда поршень 13 соверщает полный ход, нож 5 за это время поворачивается на угол 90°, и в силу того, что его поверхность является частью сферы, отделяют на этом участке осадок от матрицы.

Затем механизмом 9 перемещают сдирочные блоки с помощью роликов 12 по направляющим 10, 11 вдоль полотна матрицы 2.

Сдирочные ножи 5, 6 при этом отделяют верхнюю кромку осадка от матрицы 2 по

всей ее длине, образуя щель между осадком и матрицей 2.

Окончательное отделение осадков от матрицы 2 осуществляют с помощью щелевых сопел 30, 31.

Так как рабочая поверхность 26 упора 25 выступает над нерабочей поверхностью 27 ножа 5 на величину, не превышающую толщину осадка, полностью исключен непосредственный контакт криволинейного ножа 5 с полотном матрицы 2 и, следовательно, повреждение матрицы сдирочными ножами.

Данное устройство в настоящее время изготавливается в экспериментальных мастерских СКБЦМ и будет опробовано в 1979 г. на Алмалыкском горнометаллургмческом комбинате.

Формула изобретения

Устройство для сдирки катодных осадков с матриц, содержащее механизм фиксации матриц, сдирочные блоки, состоящие

из сдирочных ножей и механизма их перемещения, выполненного в виде пневмоцилипдра со штоком, и механизмы перемещения сдирочных блоков, отличающиеся тем, что, с целью увеличения срока службы

матриц при сдирке осадков толщиной более 1 мм, сдирочный блок выполнен в виде встроенной в шток пневмоцилиндра поворотной подпружиненной скалки, один конец которой выполнен с криволинейным пазом,

а другой снабжен с криволинейной рабочей поверхностью и упором, причем рабочая поверхность упора выступает над нерабочей поверхностью ножа на величину, не превышающую толщину осадка.

Источники информации,

принятые во внимание при экспертизе 1. Патент Финляндии № 50717, кл. С 25С 7/08, 1976.

Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сдирки катодных осадков | 1981 |

|

SU1017744A1 |

| Устройство для сдирки катодных осадков с матриц | 1980 |

|

SU883193A1 |

| Устройство для отделения катодных основ от полотна матрицы | 1989 |

|

SU1726566A1 |

| БИПОЛЯРНЫЙ ЭЛЕКТРОЛИЗЕР ДЛЯ ОСАЖДЕНИЯ МЕТАЛЛОГ5 | 1973 |

|

SU382743A1 |

| Устройство для сдирки и пакетирования катодных осадков | 1980 |

|

SU1055780A1 |

| Устройство для сдирки и пакетирования катодных осадков | 1975 |

|

SU605870A1 |

| Устройство для сбивки катодной сурьмы | 1981 |

|

SU1014995A1 |

| Устройство для отделения катодных осадков | 1983 |

|

SU1100333A1 |

| Устройство для сдирки катодных осадков | 1982 |

|

SU1052567A1 |

| Способ резки П-образных профилей и штамп для его осуществления | 1988 |

|

SU1766633A1 |

Авторы

Даты

1981-05-07—Публикация

1979-06-28—Подача