1

РЬобретение относится к технике и технологии бурения, конкретнее к устройствам для отбора шламовых геологических проб из всей буровой мелочи (шлама), образующейся в скважине при бурении с очисткой забоя воздушно-водяной смесью, и может найти применение прн эксплуатационноразведочном опробовании месторождений полезных ископаемых, разрабатываемых преимуш,ественно открытым способом.

Известны установки для отбора шламовых проб для буровых станков. В качестве примера можно привести опытный образец шламового пробоотборника ПШ-1. Этот пробоотборник иредставляет собой разновидность щелевого пробоотборника с механизмом для автоматической смены пробосборных емкостей под пробоотборной щелью по сигналам датчика интервала бурения, установленного у бурового става. Он предназначен для опробования ограниченной зоны шламовоздушного потока при массе отбираемых проб, не превышающей 2 кг.

К недостаткам этого иробоотборника следует отнести, во-первых, сравнительно низкую достоверность отбираемых проб, а вовторых, большие трудозатраты на оиробование, связанные с необходимостью после окончания бурения скважины вручную извлекать иробоотборник из шламового отвала и затем из иробоотборника вынимать пробосборные емкости с пробами. При массе единичной пробы 25-30 кг (именно такова масса достоверной пробы для сложноструктурных золоторудных месторождений) эта работа становится весьма трудоемкой

Наиболее близкой к изобретению является установка для отбора шламовых проб при бурении сухих и обводненных скважин, включающая буровой став с герметизирующим устройством устья скважины (превентором), шламоировод и шламосборник.

Последний представляет собой камеру с отбойным экраном и отверстием в днище. Транспортировка шлама из скважины через нревентор, шламопровод и установку осуществляется за счет энергии

сл атого воздуха, поступающего нз продувочного компрессора. При бурении обводненных скважин отверстие в днище камеры постоянно открыто, и шлам, отразившись от экрана, падает на почву. Под разгрузочным отверстием располагается пробоотборник, состоящий из пробозаборной щели и пробосборной емкости, который при иомощи специального механизма перемещается возвратно-поступательно под разгрузочным

отверстием во все время бурения заданного интервала опробования скважины. При этом часть шлама через пробозаборную щель попадает в пробосборную емкость и является пробой. В этой установке превентор, шламопровод, камера с отбойным экраном и разгрузочным отверстием служат для улавливания и отвода всегда образующегося в скважине шлама, а также для формирования шламовоздушного потока с целью придания ему определенных формы и размера для отбора пробы. Пробоотборник работает на принципе поперечного сечения потока опробуемого материала. Этот принцип, широко используемый при пробоотборе сыпучих и текучих материалов, обеспечивает достаточно высокую точность опробования. Масса отбираемых проб здесь также неограничена 2.

Недостатком установки является высокий уровень трудозатрат на пробоотбор, связанный с отсутствием механизации смены емкостей с пробами на пустые, а также извлечения емкостей с пробами из пробоотборника.

При эксплуатационном опробовании скважин в карьерах, в частности взрывных, бурение которых ведется шарошечными станками с продувкой воздушно-водяной смесью, применение указанной установки нецелесообразно, так как благодаря высокой скорости бурения и большому количеству отбираемых проб затраты времени на извлечение проб из пробоотборника составят заметную часть рабочего времени, что соответственно снизит производительность труда.

Цель изобретения - повышение достоверности пробы, снижение трудозатрат на пробоотбор в процессе эксплуатационноразведочного опробования скважин, в частности взрывных, бурение которых ведется с продувкой воздушно-водяной смесью.

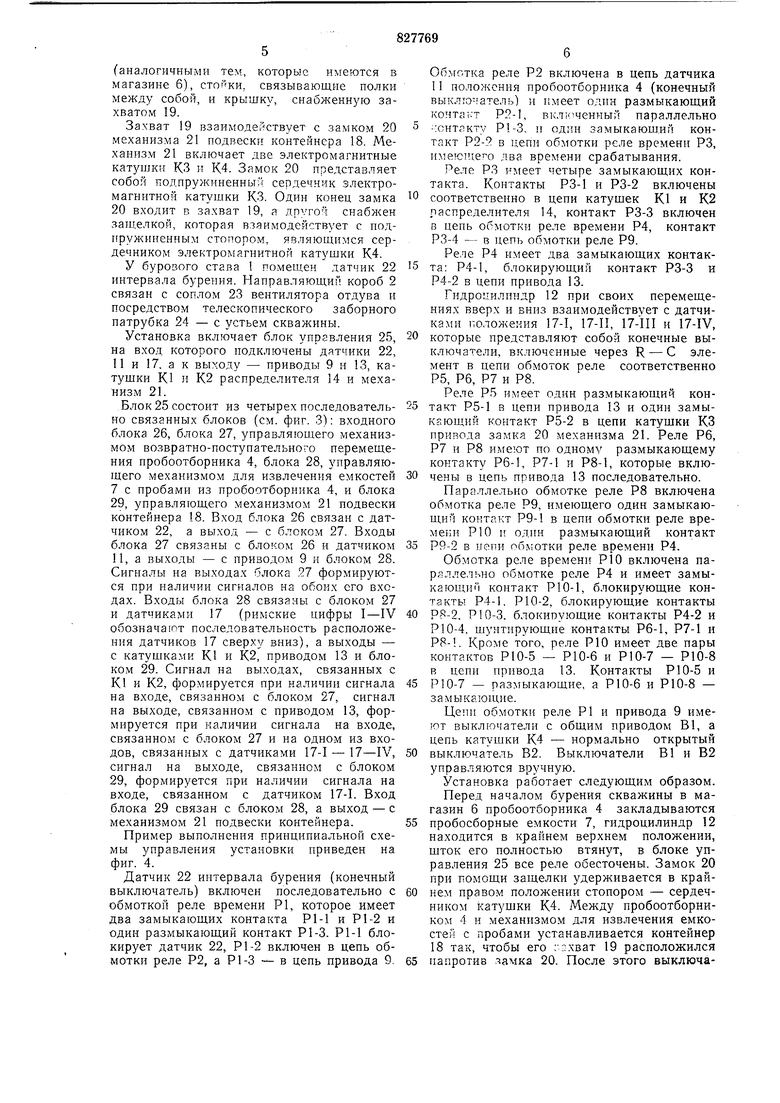

Указанная цель достигается тем, что установка снабжена механизмом для извлечения емкостей с пробами из пробоотборника, включающего гидроцилиндр с приводами и датчиками его положения, контейнером для накопления пробоотборных емкостей с пробами, закрепленным на буровом станке посредством замка с приводом, электромагнитным распределителем, датчиками положения пробоотборника н интервала бурения и блоком автоматического управления. Последний включает входной блок, блок управления механизмом возвратно-поступательного перемещения пробоотборника, блок управления механизмом для извлечения пробоотборных емкостей из пробоотборника и блок управления приводом замка контейнера для накопления пробоотборных емкостей, при этом входы блока управления механизмом для извлечения пробосборных емкостей из пробоотборника подключены соответственно к выходам блока управления механизмом возвратно-поступательного перемещения пробоотборника и датчика положения гидроцилиндра, электромагнитного распределителя и блока управления приводом замка контейнера для накопления пробоотборных емкостей, причем входы блока управления механизмом возвратно-поступательного перемещения пробоотборника подключены соответственно к выходам датчика положеНИН пробоотборника и через входной блок подключены к датчику интервала бурения, .а выход блока управления механизмом возвратно-поступательного неремещения пробоотборника нодключен к приводу каретки.

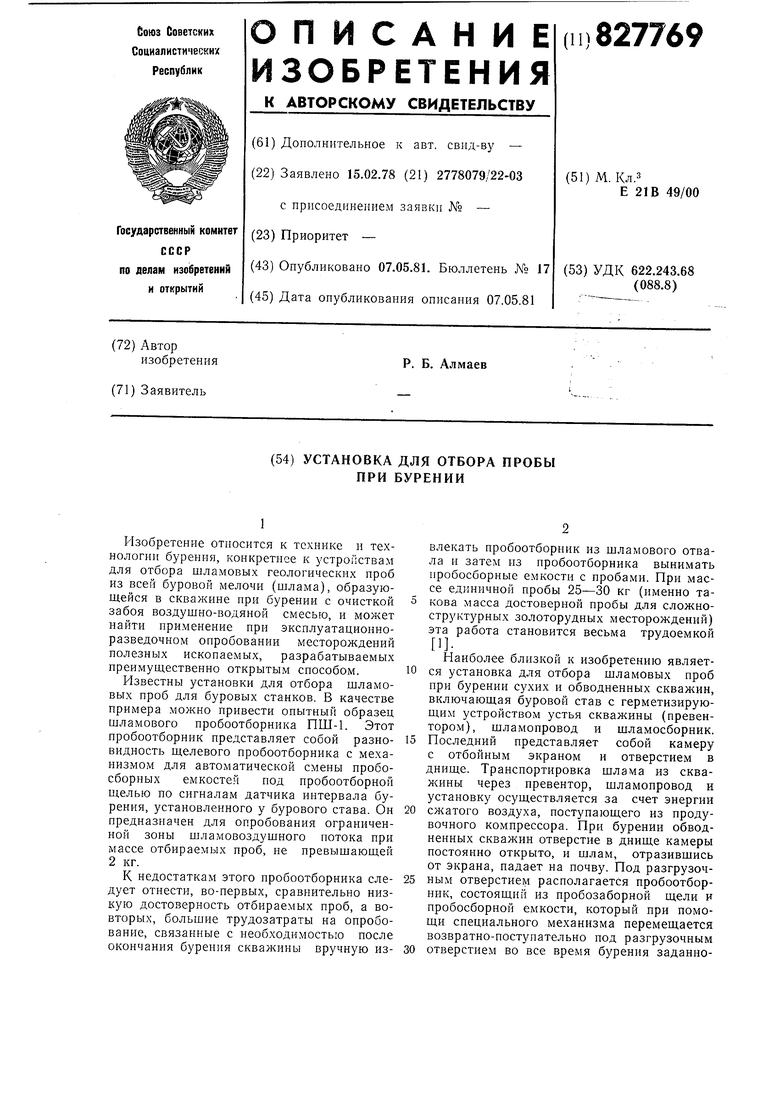

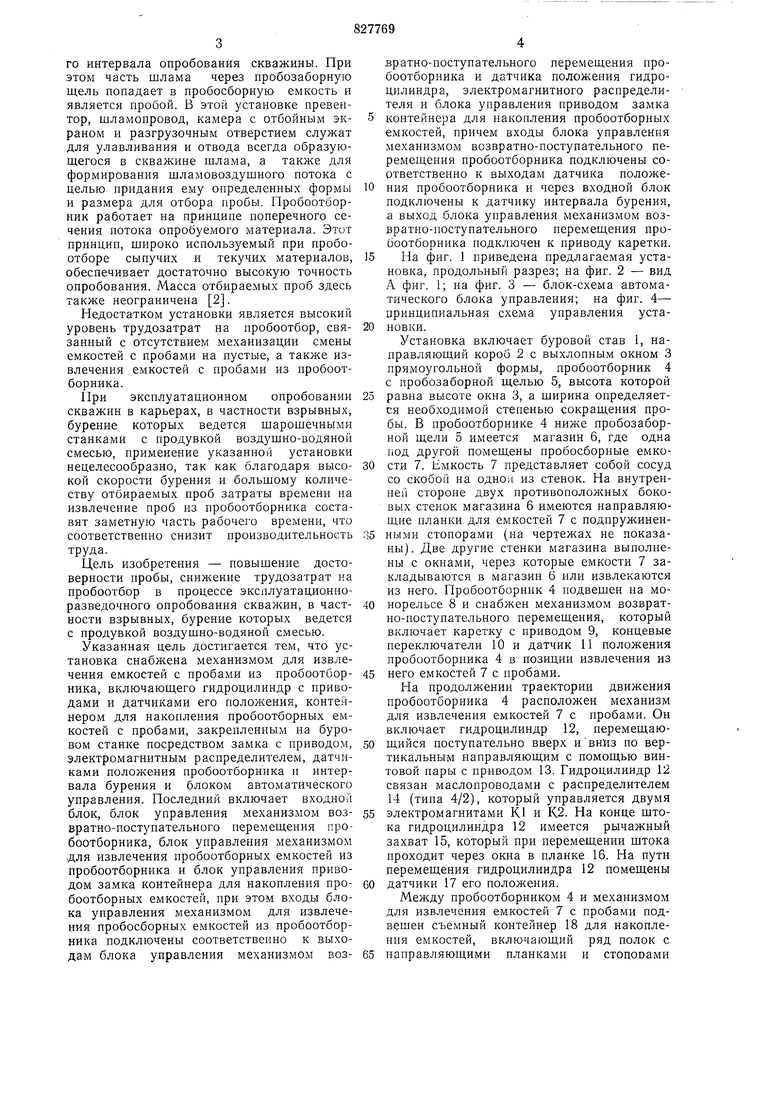

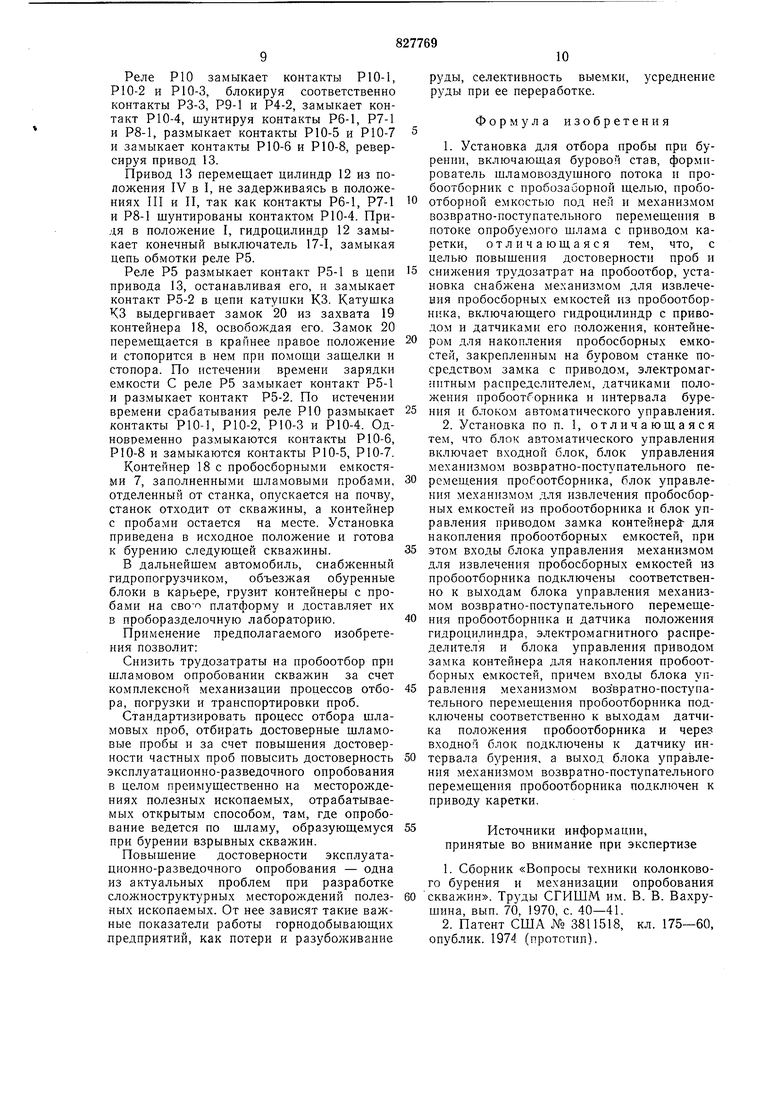

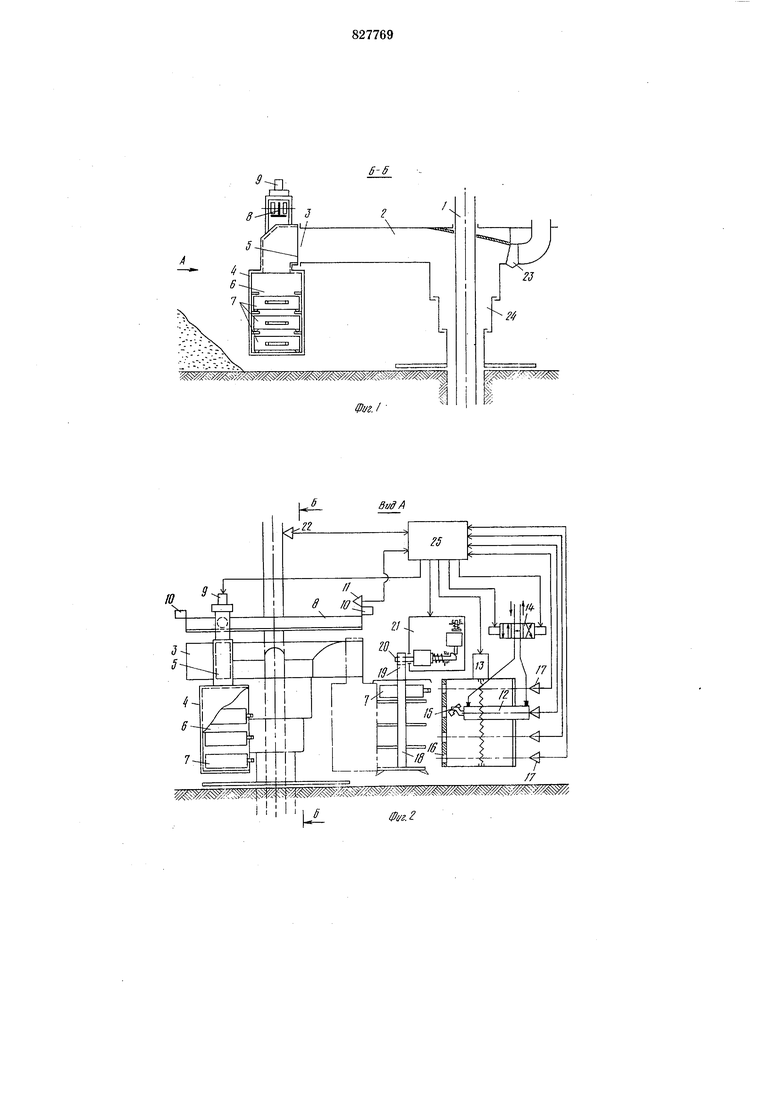

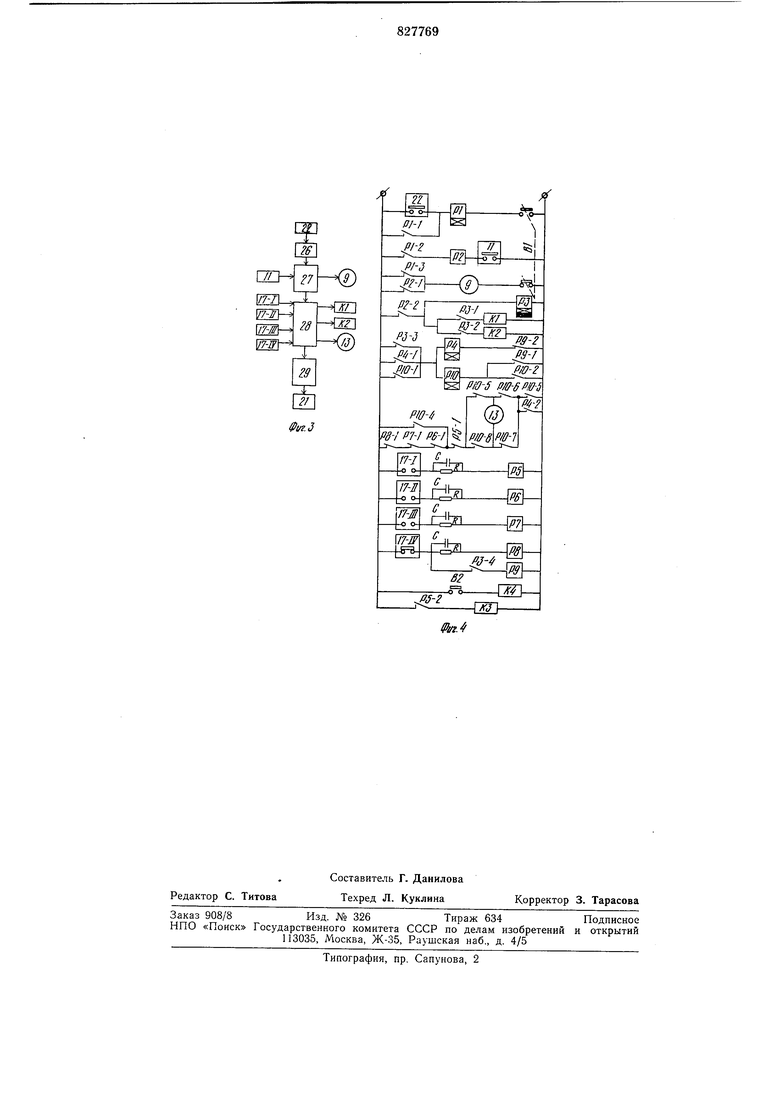

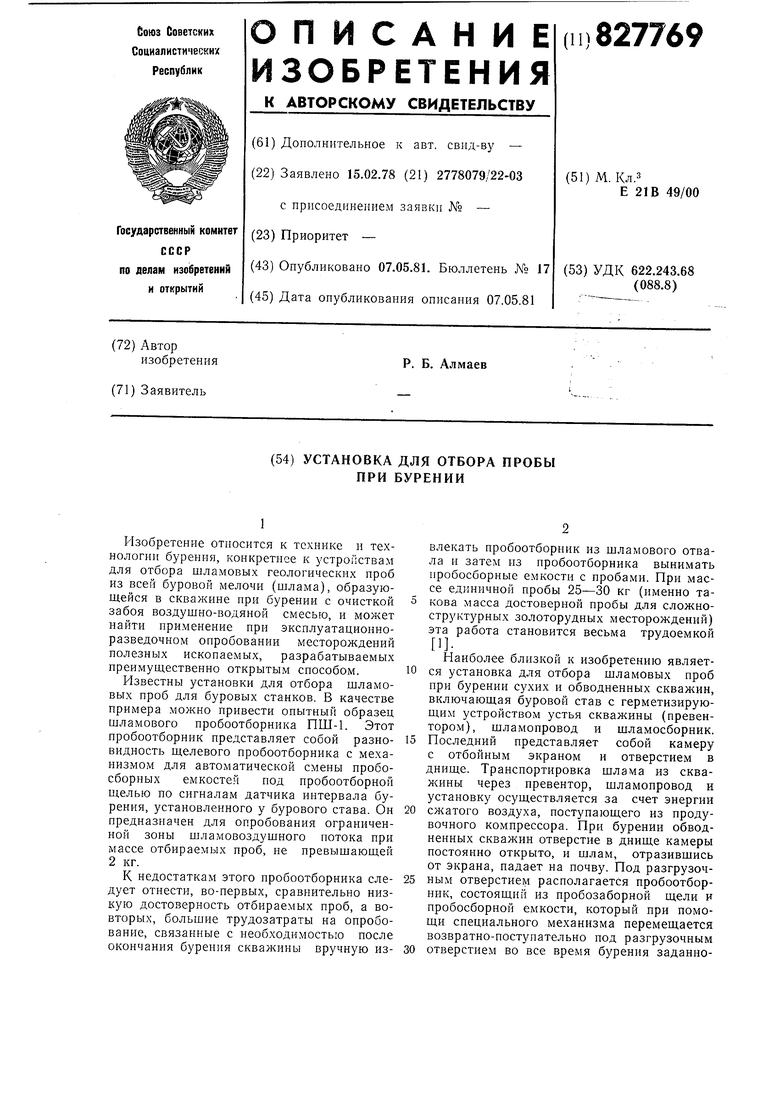

На фиг. 1 приведена предлагаемая установка, продольный разрез; на фиг. 2 - вид А фиг. 1; на фиг. 3 - блок-схема автоматического блока управления; на фиг. 4- принципиальная схема управления установки.

Установка включает буровой став 1, направляющий короб 2 с выхлопным окном 3 прямоугольной формы, пробоотборник 4 с пробозаборной щелью 5, высота которой

равна высоте окна 3, а ширина определяется необходимой степенью сокращения пробы. В пробоотборнике 4 ниже пробозаборной щели 5 имеется магазин 6, где одна под другой помещены иробосборные емкости 7. Емкость 7 представляет собой сосуд со скобой на одной из стенок. На внутренней стороне двух противоположных боковых стенок магазина 6 имеются направляющие планки для емкостей 7 с подпружиненными стопорами (на чертежах не показаны). Две другие стенки магазина выполнены с окнами, через которые емкости 7 закладываются в магазин 6 или извлекаются из него. Пробоотборник 4 подвешен на монорельсе 8 и снабжен механизмом возвратно-поступательного перемещения, который включает каретку с приводом 9, концевые переключатели 10 и датчик И положения пробоотборника 4 в позиции извлечения из

него емкостей 7 с пробами.

На продолжении траектории движения пробоотборника 4 расположен механизм для извлечения емкостей 7 с пробами. Он включает гидроцилиндр 12, перемещающийся поступательно вверх ивниз по вертикальным направляющим с помощью винтовой пары с приводом 13. Гидроцилиндр 12 связан маслопроводами с распределителем 14 (типа 4/2), который управляется двумя

электромагнитами К1 и К2. На конце штока гидроцилиндра 12 имеется рычажный захват 15, который при перемещении штока проходит через окна в планке 16. На пути перемещения гидроцилиндра 12 помещены

датчики 17 его положения.

Между пробоотборником 4 и механизмом для извлечения емкостей 7 с пробами подвешен съемный контейнер 18 для накоплення емкостей, включающий ряд полок с

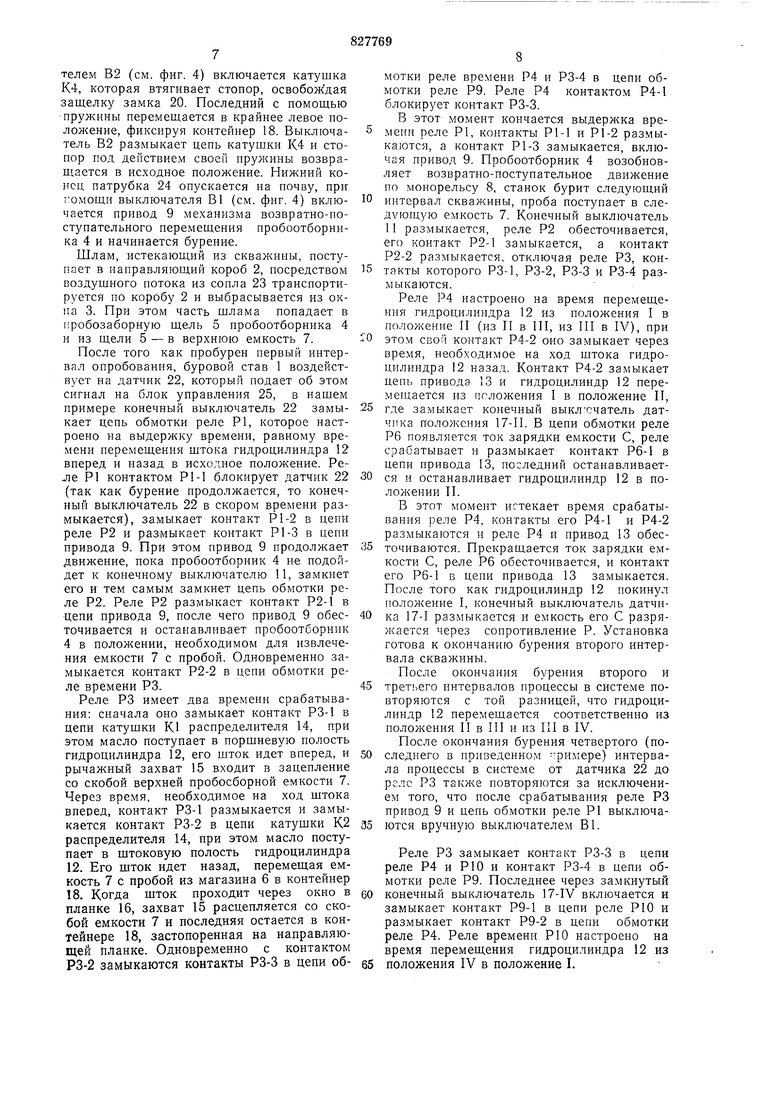

направляющими планками и стопооами (аналогичными тем, которые имеются в магазине 6), стойки, связывающие полки между собой, и крышку, снабл енну1о захватом 19. Захват 19 взаимодействует с замком 20 5 механизма 21 подвески контейнера 18. Механизм 21 включает две электромагнитные катушки КЗ и К4. Замок 20 представляет собой подпружиненный сердечник электромагнитной катушки КЗ. Один конец замка 20 входит в захват 19, а другой снабжен заш,елкой, которая взаимодействует с подпружиненным стопором, являющимся сердечником электромагнитной катушки К4. У бурового става 1 помешен датчик 22 5 интервала бурения. Направляющий короб 2 связан с соплом 23 вентилятора отдува и посредством телескопического заборного патрубка 24 - с устьем скважины. Установка включает блок управления 25, 20 на вход которого подключены датчики 22, 11 и 17, а к выходу - приводы 9 и 13, катушки К1 и К2 распределителя 14 и механизм 21. Блок25 состоит из четырех последователь- 25 но связанных блоков (см. фиг. 3): входного блока 26, блока 27, управляющего механизмом возвратно-поступательного перемещения пробоотборника 4, блока 28, управляющего механизмом для извлечения емкостей 30 7 с пробами из пробоотборника 4, и блока 29, управляющего механизмом 21 подвески контейнера 18. Вход блока 26 связан с датчиком 22, а выход - с блоком 27. Входы блока 27 связаны с блоком 26 и датчиком 35 11, а выходы - с приводом 9 и блоком 28. Сигналы на выходах блока 27 формируются при наличии сигналов на обоих его входах. ЕХОД.Ы блока 28 связаны с блоком 27 и датчиками 17 (римские цифры I-IV 40 обозначают последовательность расположения датчиков 17 сверху вниз), а выходы - с катушками К1 н К2, приводом 13 и блоком 29. Сигнал на выходах, связанных с К1 и К2, формируется при наличии сигнала 45 на входе, связанном с блоком 27, сигнал на выходе, связанном с приводом 13, формируется при наличии сигнала на входе, связанном с блоком 27 и на одном из входов, связанных с датчиками 17-1 - 17-IV, 50 сигнал на выходе, связанном с блоком 29, формируется при наличии сигнала на входе, связанном с датчиком 17-1. Вход блока 29 связан с блоком 28, а выход - с механизмом 21 подвески контейнера. Пример выполнения принципиальной схемы управления установки приведен на фиг. 4. Датчик 22 интервала бурения (конечный выключатель) включен последовательно с 60 обмоткой реле времени Р1, которое имеет два замыкающих контакта Р1-1 и Р1-2 и один размыкающий контакт Р1-3. Р1-1 блокирует датчик 22, Р1-2 включен в цепь обмотки реле Р2, а Р1-3 - в цепь привода 9. 65 55 Обмотка реле Р2 включена в цепь датчика 11 положения пробоотборника 4 (конечный выклго-атель) и имеет один размыкающий контакт Р2-1, вклк ченный параллельно :снтякту Р1-3, п один замыкаюш.ий контакт Р2-2 в цепи обмотки реле времени РЗ, имеюшето два времени срабатывания. Реле РЗ имеет четыре замыкающих контакта. Контакты РЗ-1 и РЗ-2 включены соответственно в цеии катущек К1 и К2 распределителя 14, контакт РЗ-3 включен в цепь обмотки реле времени Р4, контакт РЗ-4 - в цепь обмотки реле Р9. Реле Р4 имеет два замыкающих контакта: Р4-1, блокирующий контакт РЗ-3 и Р4-2 в цепи привода 13. Гидроцилиндр 12 при своих перемещениях вверх и вниз взаимодействует с датчиками голожекия 17-1, 17-11, 17-III и 17-IV, которые представляют собой конечные выключатели, включенные через R - С элемент в цепи обмоток реле соответственно Р5, Р6, Р7 и Р8. Реле Р5 имеет один размыкающий контакт Р5-1 в цепи привода 13 и один замыкающий контакт Р5-2 в цепи катущки КЗ привода замка 20 механизма 21. Реле Р6, Р7 и Р8 имеют по одному размыкающему контакту P6-I, Р7-1 и Р8-1, которые включены в цепь привода 13 последовательно. Параллельно обмотке реле Р8 включена обмотка реле Р9, имеющего один замыкающий контакт Р9-1 в цепи обмотки реле времени Р10 п один размыкающий контакт Р9-2 в иепи обмотки реле времени Р4. Обмотка реле времени Р10 включена парлллельно обмотке реле Р4 и имеет замыкающим контакт Р10-1, блокирующие контакты Р4-1. Р10-2, блокирующие контакты Р8-2, РЮ-З. блокирующие контакты Р4-2 и Р10-4. шунтирующие контакты Р6-1, Р7-1 и Р8-. Кроме того, реле Р10 имеет две пары контактов Р10-5 - Р10-6 и Р10-7 - Р10-8 в цепи привода 13. Контакты Р10-5 и Р10-7 - размыкающие, а Р10-6 и Р10-8 - замыкающие. ЦеИ обмотки реле Р1 и привода 9 нмеют выключатели с общим приводом В1, а цепь катушки К4 - нормально открытый выключатель В2. Выключатели В1 и В2 управляются вручную. Установка работает следующим образом. Перед началом бурения скважины в магазин 6 пробоотборника 4 закладываются пробосборные емкости 7, гндроцилиндр 12 находится в крайнем верхнем положении, щток его полностью втянут, в блоке управления 25 все реле обесточены. Замок 20 при помощи защелки удерживается в крайнем правом положении стопором - сердечником катущки К4. Между пробоотборником 4 и механизмом для извлечения емкостей с пробами устанавливается контейнер 18 так, чтобы его гзхват 19 расположился папротив замка 20. После этого выключателем В2 (см. фиг. 4) включается катушка К4, которая втягивает стопор, освобождая защелку замка 20. Последний с помощью пружины перемещается в крайнее левое положение, фиксируя контейнер 18. ВыклЕОчатель В2 размыкает цепь катушки К4 и стопор под действием своей пружины возвращается в исходное положение. конец патрубка 24 опускается на почву, при по.мощи выключателя В1 (см. фиг. 4) включается привод 9 механизма возвратно-поступательного перемещения пробоотборника 4 и начинается бурение. Шлам, истекающий из скважины, поступает в направляющий короб 2, посредством воздущного потока из сопла 23 транспортируется по коробу 2 и выбрасывается из окна 3. При этом часть шлама попадает в гфобозаборную щель 5 пробоотборника 4 и из щели 5 - в верхнюю емкость 7. После того как пробурен первый интервал опробования, буровой став 1 воздействует на датчик 22, который подает об этом сигнал на блок управления 25, в нащем примере конечный выключатель 22 замыкает цепь обмотки реле Р1, которое настроено на выдержку времени, равному времени перемещения щтока гидроцилиндра 12 вперед и назад в исходное положение. Ре.ле Р1 контактом Р1-1 блокирует датчик 22 (так как бурение продолжается, то конечный выключатель 22 в скором времени размыкается), замыкает контакт Р1-2 в цепи реле Р2 и размыкает контакт Р1-3 в цепи привода 9. При этом привод 9 продолжает движение, пока пробоотборник 4 не подойдет к конечному выключателю 11, замкнет его и тем самым замкнет цепь обмотки реле Р2. Реле Р2 размыкает контакт Р2-1 в цепи привода 9, после чего привод 9 обесточивается и останавливает пробоотборник 4 в положении, необходимом для извлечения емкости 7 с пробой. Одновременно замыкается контакт Р2-2 в цепи обмотки реле времени РЗ. Реле РЗ имеет два времени срабатывания: сначала оно замыкает контакт РЗ-1 в цепи катущки К1 распределителя 14, при этом масло поступает в порщневую полость гидроцилиндра 12, его шток идет вперед, и рычажный захват 15 входит в зацепление со скобой верхней цробосборной емкости 7. Через время, необходимое на ход штока впеоед, контакт РЗ-1 размыкается и замыкается контакт РЗ-2 в цепи катущки К2 распределителя 14, при этом масло поступает в штоковую полость гидроцилиндра 12. Его щток идет назад, перемещая емкость 7 с пробой из магазина 6 в контейнер 18. Когда щток проходит через окно в планке 16, захват 15 расцепляется со скобой емкости 7 и последняя остается в контейнере 18, застопоренная на направляющей пЛанке. Одновременно с контактом РЗ-2 замыкаются контакты РЗ-3 в цепи об510 15 0 25 30 35 40 45 50 35 60 65 мотки реле времени Р4 и РЗ-4 в цепи обмотки реле Р9. Реле Р4 контактом Р4-1 блокирует контакт РЗ-3. В этот момент кончается выдержка времени реле Р1, контакты Р1-1 и Р1-2 размыкаются, а контакт Р1-3 замыкается, включая привод 9. Пробоотборник 4 возобновляет возвратно-поступательное движение по монорельсу 8, станок бурит следующий интервал скважины, проба поступает в следующую емкость 7. Конечный выключатель 11 размыкается, реле Р2 обесточивается, его контакт Р2-1 замыкается, а контакт Р2-2 размыкается, отключая реле РЗ, контакты которого РЗ-1, РЗ-2, РЗ-3 и РЗ-4 размыкаются. Реле Р4 настроено на время перемещения гидроцилиндра 12 из положения I в положение II (из II в III, из III в IV), при этом свой контакт Р4-2 оно замыкает через время, необходимое на ход штока гидроцилиндра 12 назад. Контакт Р4-2 замыкает цепь привода 13 и гидроцилиндр 12 перемещается из положения I в положение П, где замыкает конечный выключатель датчика положения 17-11. В цепи обмотки реле Р6 появляется ток зарядки емкости С, реле срабатывает и размыкает контакт Р6-1 в цепи привода 13, последний останавливается и останавливает гидроцилиндр 12 в положении II. В этот момент истекает время срабатывания реле Р4, контакты его Р4-1 и Р4-2 размыкаются и реле Р4 и привод 13 обесточиваются. Прекращается ток зарядки емкости С, реле Р6 обесточивается, и контакт его Р6-1 в цепи привода 13 замыкается. После того как гидроцилиндр 12 покинул положение I, конечный выключатель датчика 17-1 размыкается и емкость его С разряжается через сопротивление Р. Установка готова к окончанию бурения второго интервала скважины. После окончания бурения второго и третьего интервалов процессы в системе повторяются с той разницей, что гидроцилиндр 12 перел1ещается соответственно из положения II в III и из III в IV. После окончания бурения четвертого (последнего в приведенном -римере) интервала процессы в системе от датчика 22 до реле РЗ также повторяются за исключением того, что после срабатывания реле РЗ привод 9 и цепь обмотки реле Р1 выключаются вручную выключателем В1. Реле РЗ замыкает контакт РЗ-3 в цепи реле Р4 и Р10 и контакт РЗ-4 в цепи обмотки реле Р9. Последнее через замкнутый конечный выключатель 17-IV включается и замыкает контакт Р9-1 в цепи реле Р10 и размыкает контакт Р9-2 в цепи обмотки реле Р4. Реле времени Р10 настроено на время перемещения гидроцилиндра 12 из положения IV в положение I.

Реле PIO замыкает контакты Р10-1, PI0-2 и PI0-3, блокируя соответственно контакты РЗ-3, Р9-1 и Р4-2, замыкает контакт Р10-4, шунтируя контакты Р6-1, Р7-1 и Р8-1, размыкает контакты Р10-5 и Р10-7 и замыкает контакты Р10-6 и Р10-8, реверсируя привод 13.

Привод 13 перемещает цилиндр 12 из положения IV в I, не задерживаясь в положениях III и П, так как контакты Р6-1, Р7-1 и Р8-1 шунтированы контактом Р10-4. Придя в положение I, гидроцилиндр 12 замыкает конечный выключатель 17-1, замыкая цепь обмотки реле Р5.

Реле Р5 размыкает контакт Р5-1 в цепи привода 13, останавливая его, и замыкает контакт Р5-2 в цепи катушки КЗ. Катушка КЗ выдергивает замок 20 из захвата 19 контейнера 18, освобождая его. Замок 20 перемещается в крайнее правое положение и стопорится в нем при помощи защелки и стопора. По истечении времени зарядки емкости С реле Р5 замыкает контакт Р5-1 и размыкает контакт Р5-2. По истечении времени срабатывания реле Р10 размыкает контакты Р10-1, Р10-2, Р10-3 и Р10-4. Одновременно размыкаются контакты Р10-6, Р10-8 и замыкаются контакты Р10-5, Р10-7.

Контейнер 18 с пробосборными емкостями 7, заполненными шламовыми пробами, отделенный от станка, опускается на почву, станок отходит от скважины, а контейнер с пробами остается на месте. Установка приведена в исходное положение и готова к бурению следующей скважины.

В дальнейшем автомобиль, снабженный гидропогрузчиком, объезжая обуренные блоки в карьере, грузит контейнеры с пробами на своп платформу и доставляет их в проборазделочную лабораторию.

Применение предполагаемого изобретения позволит:

Снизить трудозатраты на пробоотбор при шламовом опробовании скважин за счет комплексной механизации процессов отбора, погрузки и транспортировки проб.

Стандартизировать процесс отбора шламовых проб, отбирать достоверные шламовые пробы и за счет повышения достоверности частных проб повысить достоверность эксплуатационно-разведочного опробования в целом преимущественно на месторождениях полезных ископаемых, отрабатываемых открытым способом, там, где опробование ведется по шламу, образующемуся при бурении взрывных скважин.

Повышение достоверности эксплуатадионно-разведочиого опробования - одна из актуальных проблем при разработке сложноструктурных месторождений полезных ископаемых. От нее зависят такие важные показатели работы горнодобывающих предприятий, как потери и разубоживание

руды, селективность выемки, усреднение руды при ее переработке.

Формула изобретения

1.Установка для отбора пробы при бурении, включающая буровой став, формирователь шламовоздушного потока и пробоотборник с пробозаборной щелью, пробоотборной емкостью под ней и механизмом возвратно-поступательного перемещения в потоке опробуемого шлама с приводом каретки, отличающаяся тем, что, с целью повышения достоверности проб и

трудозатрат на пробоотбор, установка снабжена механизмом для извлечения пробосборных емкостей из пробоотборника, включающего гидроцилиндр с приводом и датчиками его положения, контейнером для накопления пробосборных емкостей, закрепленным на буровом станке посредством замка с приводом, электромагнитным распределителем, датчиками положения пробоотборника и интервала бурения и блоком автоматического управления.

2.Установка по п. 1, отличающаяся тем, что блок автоматического управления включает входной блок, блок управления механизмом возвратно-поступательного перемещения пробоотборника, блок управления механизмом для извлечения пробосборных емкостей из пробоотборника и блок управления приводом замка контейнера- для накопления пробоотборных емкостей, при

этом входы блока управления механизмом для извлечения пробосборных емкостей из пробоотборника подключены соответственно к выходам блока управления механизмом возвратно-поступательного перемещения пробоотборника и датчика положения гидроцилиндра, электромагнитного распределителя и блока управления приводом замка контейнера для накопления пробоотборных емкостей, причем входы блока управления механизмом возвратно-поступательного перемещения пробоотборника подключены соответственно к выходам датчика положения пробоотборника и через входной блок подключены к датчику интервала бурения, а выход блока упра зления механизмом возвратно-поступательного перемещения пробоотборника подключен к приводу каретки.

55

Источники информации, принятые во внимание при экспертизе

1.Сборник «Вопросы техники колонкового бурения и механизации опробования

скважин. Труды СГИШМ им. В. В. Вахрушина, вып. 70, 1970, с. 40-41.

2.Патент США № 3811518, кл. 175-60, опублик. 1974 (прототип).

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для переноса трубных заготовок и его система управления | 1982 |

|

SU1103925A1 |

| МНОГОРАЗРЯДНЫЙ ДЕСЯТИЧНЫЙ СЧЕТЧИК ИМПУЛЬСОВ | 1973 |

|

SU408463A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ТУРНИКЕТОМ | 1970 |

|

SU264832A1 |

| ПРИБОР ДЛЯ РЕГИСТРАЦИИ РЕЗУЛЬТАТОВ ПОКОМПОНЕНТНОГО АНАЛИЗАВСЕСОЮЗНАЯ[МТЕ111НО-ТЕХКН4ЕГНДЯI БИБЛИОТЕКА | 1970 |

|

SU286337A1 |

| Устройство для проверки кондиционирования воздуха на летательных аппаратах | 1979 |

|

SU836914A1 |

| МОНЕТНЫЙ АВТОМАТ | 1938 |

|

SU57037A1 |

| Устройство для лужения трубок обливом | 1990 |

|

SU1787080A3 |

| Устройство для проверки скорости работы номеронабирателей | 1939 |

|

SU58410A1 |

| Устройство к однопериодному перфоратору для запоминания набираемых чисел | 1958 |

|

SU119733A1 |

| Узел зажима трубогибочной машины | 1981 |

|

SU1237277A1 |

В ид А

ф1/г.г

Авторы

Даты

1981-05-07—Публикация

1978-02-15—Подача