2. Система управления устройства для переноса трубных заготовок, содержащая схему управления и подключенные через релейно-контактную аппаратуру датчики крайних положений рабочих органов устройства, а также силовую цепь с электромагнитами прямых и обратных ходов распределительных золотников, отличающаяс я тем, что, с целью повышения надежности, она снабжена двумя датчиками контроля промежуточного положения транспортирующего рычага, первый и второй датчики крайних положений установлены на штоке силового цилиндра узла зажима заготовки, а третий и четвертый датчики крайних положений установлены на транспортирующем рычаге, при этом схема управления выполнена в виде шести реле датчиков, соединенных с выходами этих датчиков и одной из шин питания, четырех реле, замыкающие контакты которых соединены с одной стороны с шинами питания, а с другой - с электромагнитами прямых и обратных ходов распределительных золотников, а также двух реле управления, пяти кнопок управления и шести диодов, включенных параллельно катушкам четырех реле электромагнитов прямых и обратных ходов распределительных золотников и двух реле управления, причем кнопка Стоп включена между одной из ишн питания и катушками двух реле электромагнитов одного из распределительных золотников, а другая шина питания соединена с катушками четырех реле электромагнитов соответственно через кнопки Вперед, Назад, Зажим, Разжим, а упомянутые кнопки управления зашунтированы замыкающими контактами соответствующих реле.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ТУРНИКЕТОМ | 1970 |

|

SU264832A1 |

| МОНЕТНЫЙ АВТОМАТ | 1938 |

|

SU57037A1 |

| ПРИБОР ДЛЯ РЕГИСТРАЦИИ РЕЗУЛЬТАТОВ ПОКОМПОНЕНТНОГО АНАЛИЗАВСЕСОЮЗНАЯ[МТЕ111НО-ТЕХКН4ЕГНДЯI БИБЛИОТЕКА | 1970 |

|

SU286337A1 |

| СИНХРОНИЗАТОР ДЛЯ ОЗВУЧИВАНИЯ ФИЛЬМОВ | 1966 |

|

SU216449A1 |

| ДВУХПРОВОДНАЯ СОЕДИНИТЕЛЬНАЯ ЛИНИЯ ДЛЯ АВТОМАТИЧЕСКИХ ТЕЛЕФОННЫХ СТАНЦИЙ | 1934 |

|

SU43681A1 |

| Программный регулятор для управления циклической работой станков | 1961 |

|

SU145809A1 |

| МНОГОРАЗРЯДНЫЙ ДЕСЯТИЧНЫЙ СЧЕТЧИК ИМПУЛЬСОВ | 1973 |

|

SU408463A1 |

| КООРДИНАТНЫЙ СТОЛ С ПРОГРАММНЫМ УПРАВЛЕНИЕМ | 1966 |

|

SU215285A1 |

| Устройство для проверки скорости работы номеронабирателей | 1939 |

|

SU58410A1 |

| Установка для отбора пробы при бурении | 1978 |

|

SU827769A1 |

1. Устройство для переноса трубных заготовок, содержащее.основание, установленный на основании с возможностью поворота в вертикальной плоскости транспортирующий рычаг с приводом в виде силового цилиндра, дополнительный силовой цилиндр, смонтированный на транспортирующем рычаге, серьгу, шарнирно закрепленную на транспортирующем рычаге и связанную со штоками силовых цилиндров, а также узел зажима заготовки с приводом, размещенный на транспортирующем рычаге, отличающееся тем, что, с целью повышения надежности, привод узла зажима заготовки выполнен в виде индивидуального силового цилиндра, штоковая и поршневая полости которого связаны магисть алями, снабженными дросселями, соответственно с поршневой и штоковой полостями дополнительного цилиндра. СО со to ел

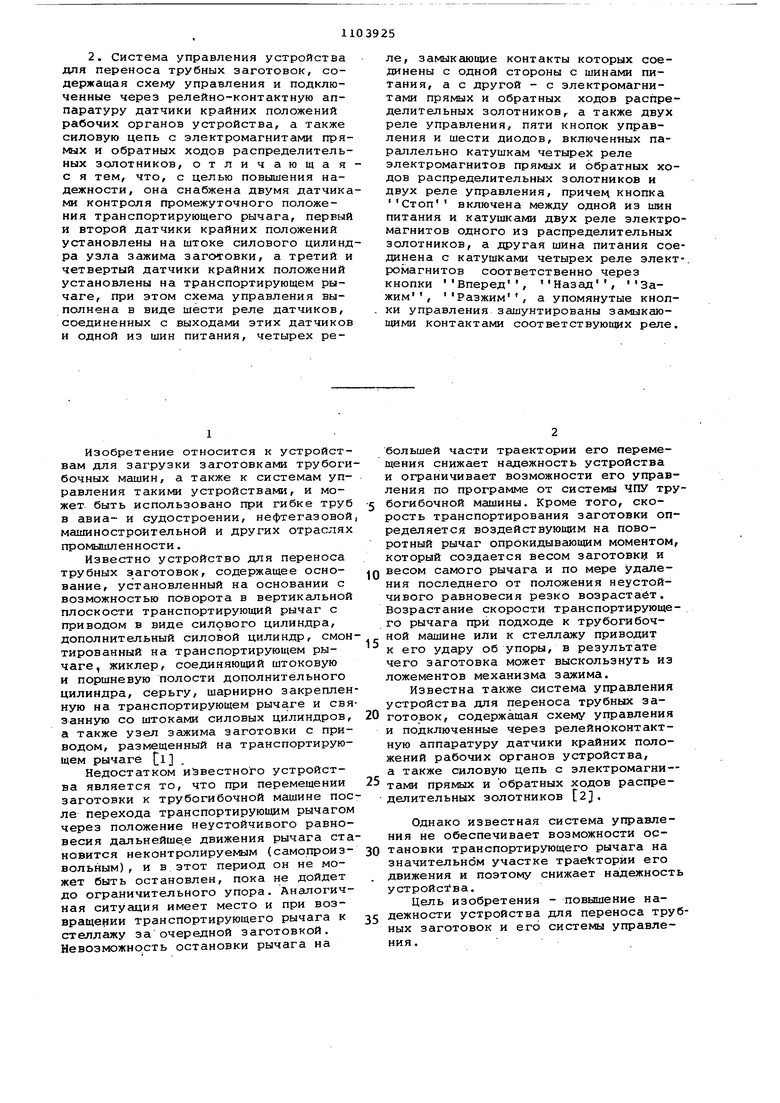

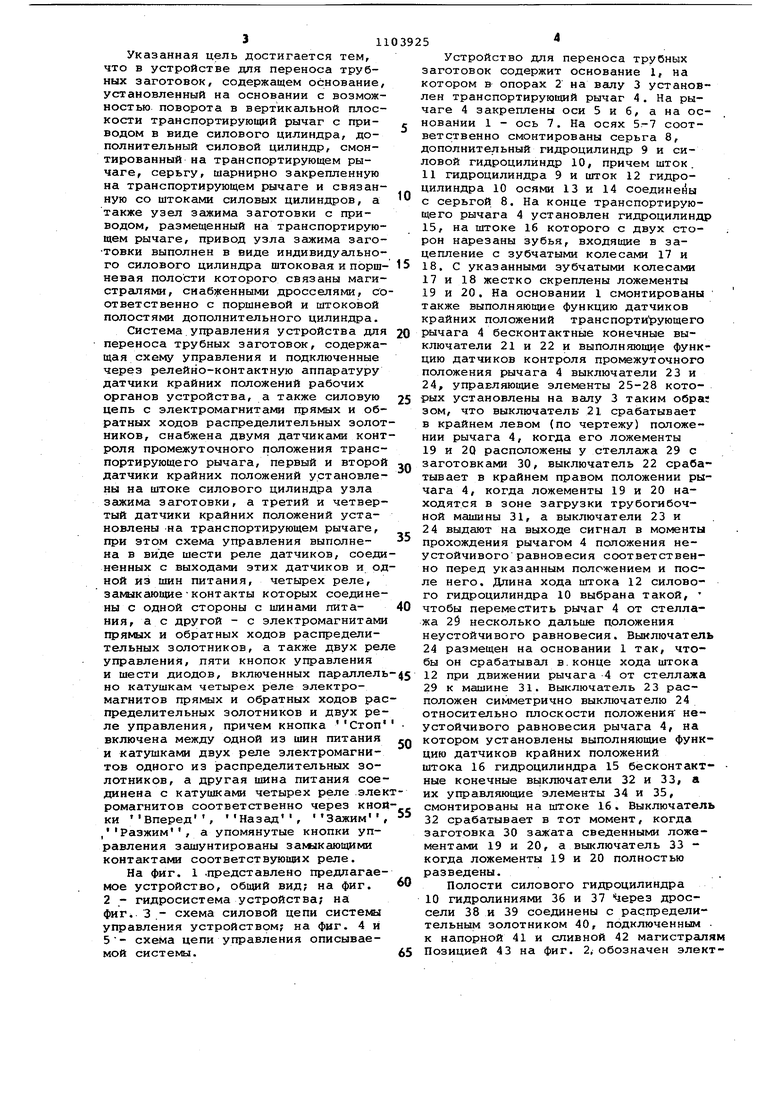

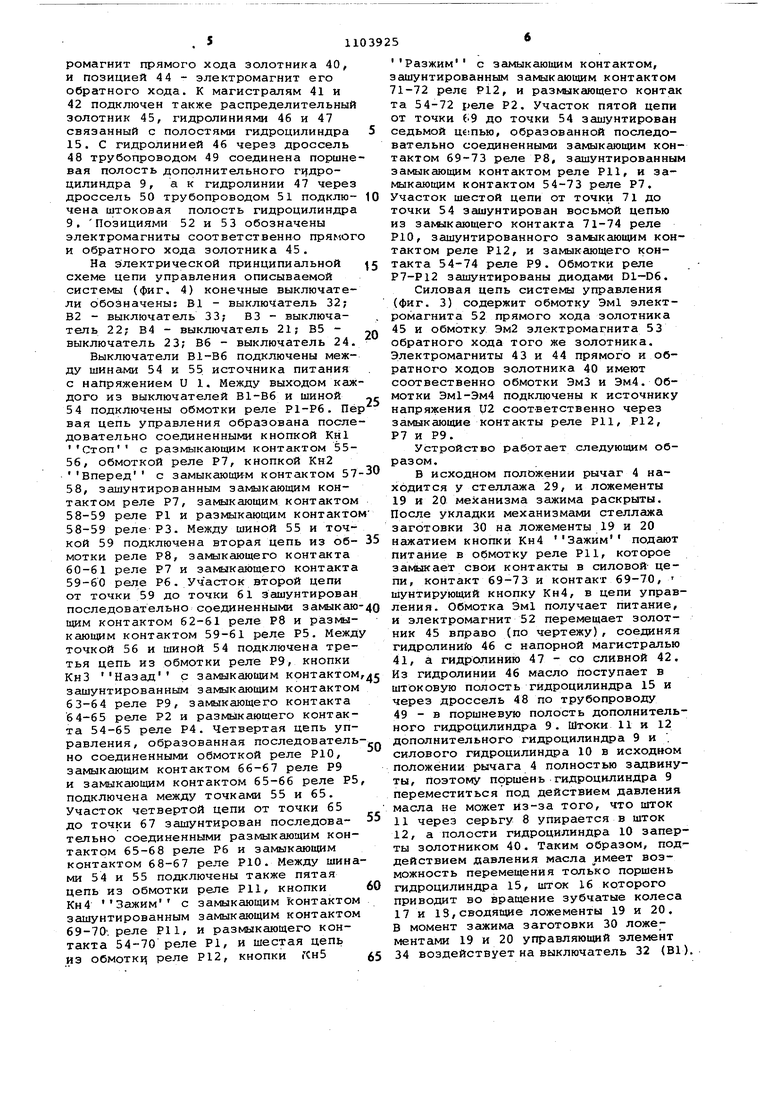

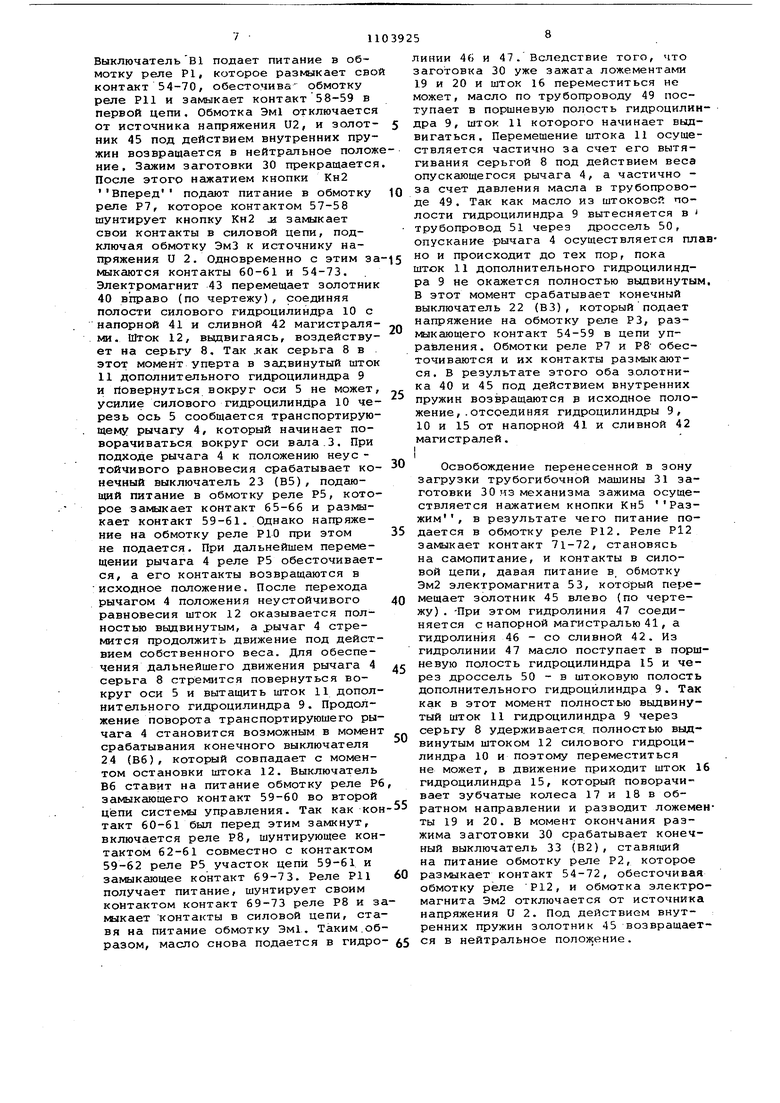

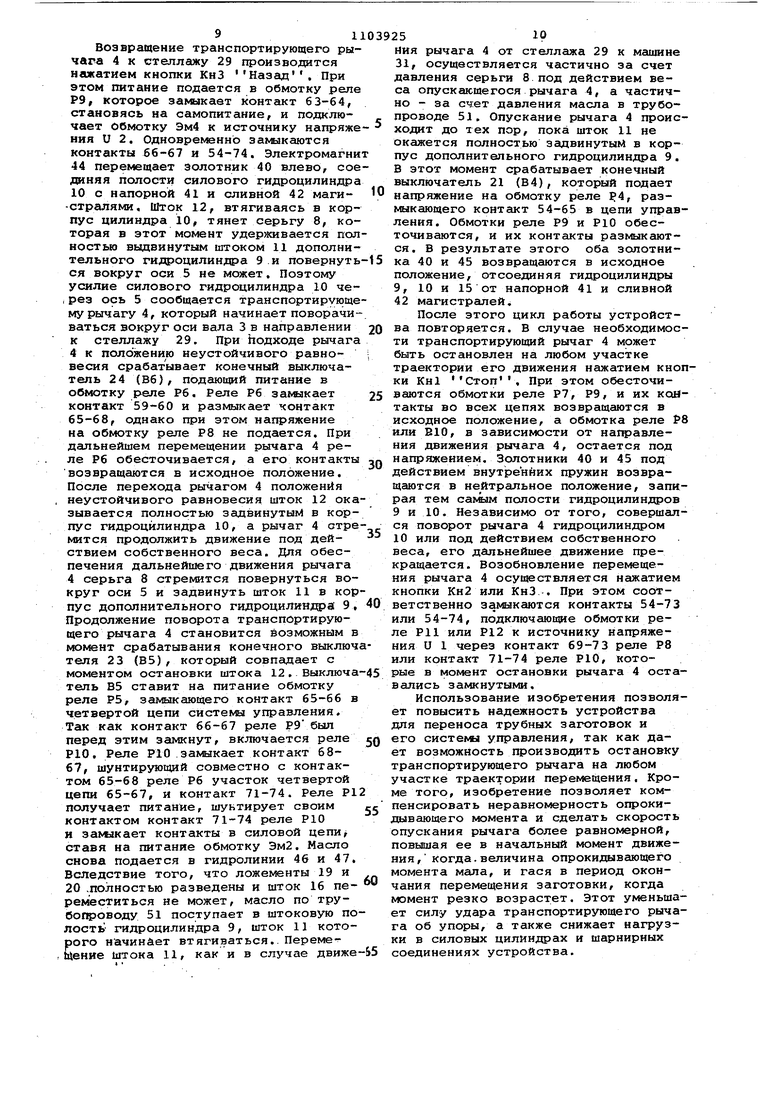

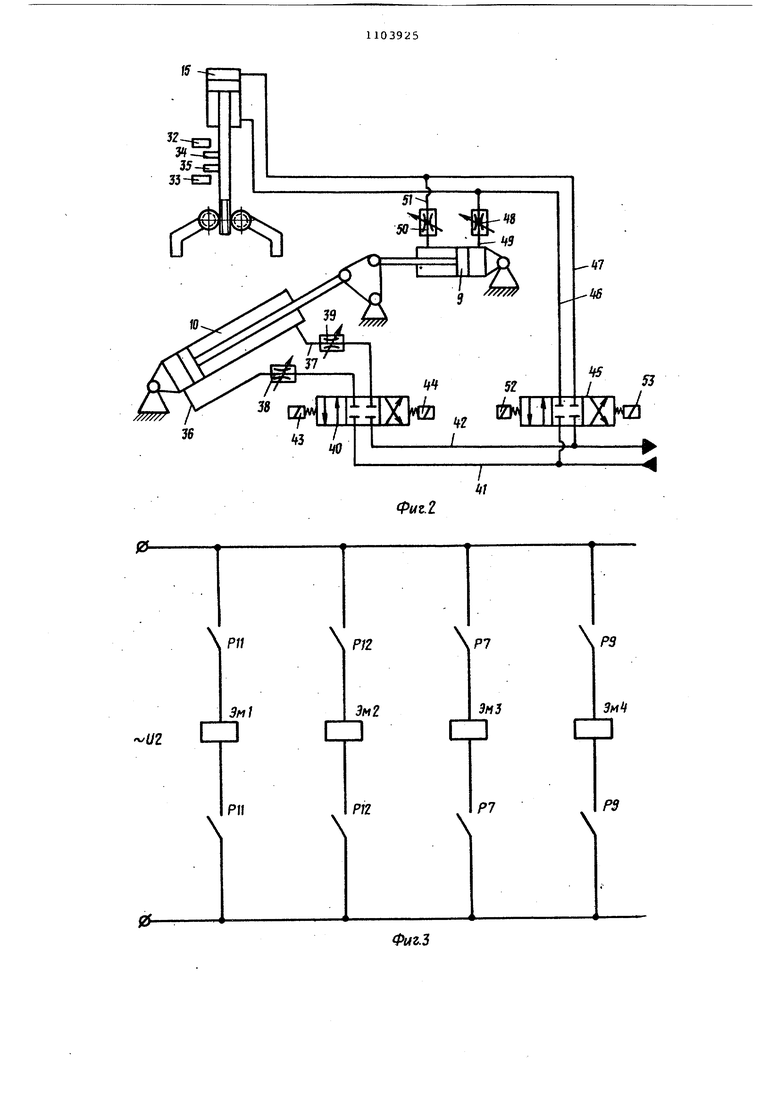

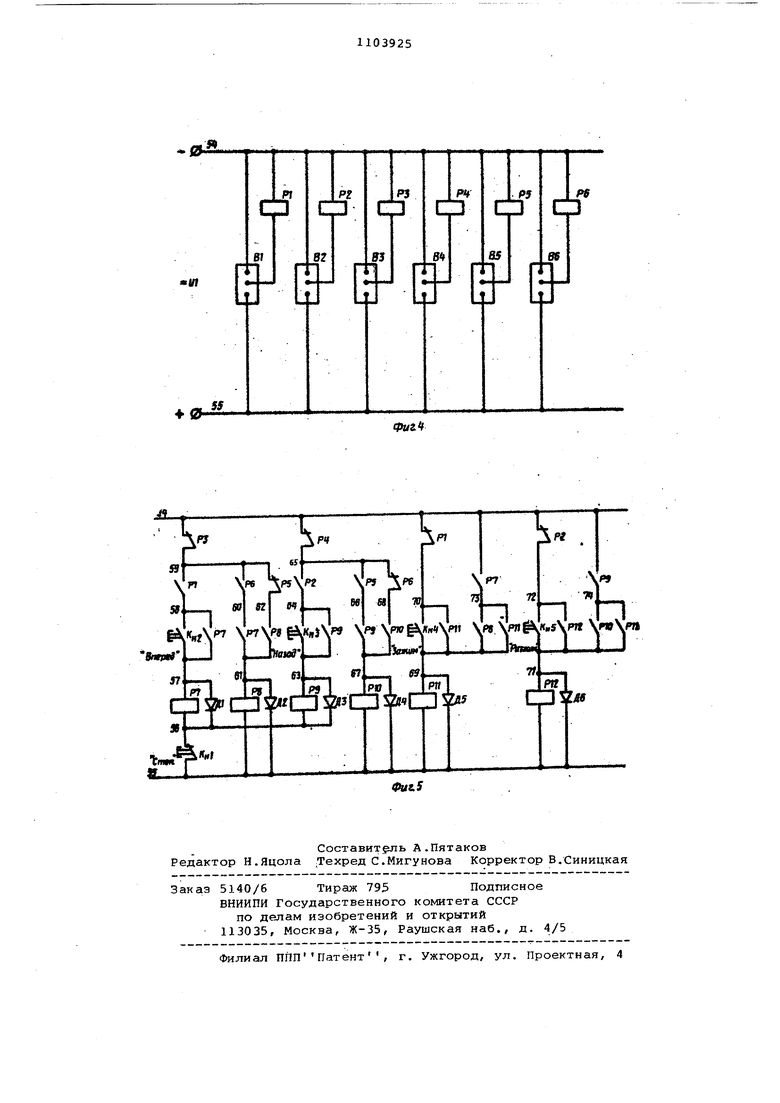

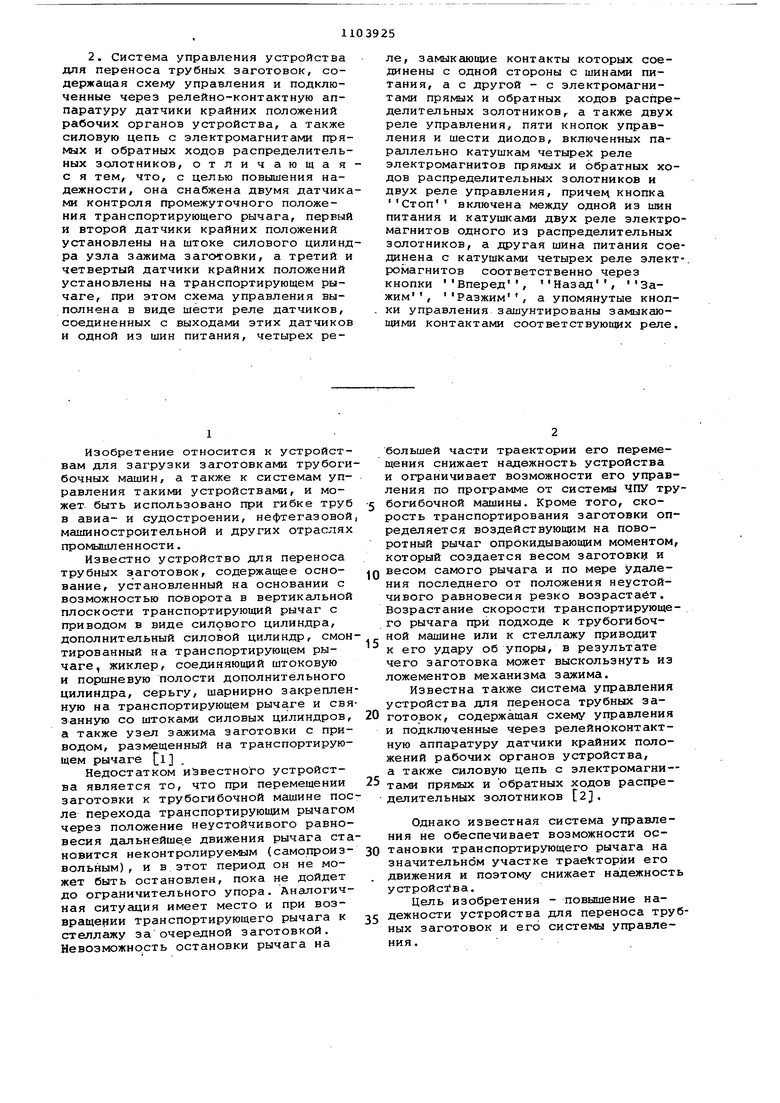

Изобретение относится к устройствам для загрузки заготовками трубоги бочных машин, а также к системам управления такими устройствами, и может быть использовано при гибке труб в авиа- и судостроении, нефтегазовой машиностроительной и других отраслях промышленности. Известно устройство для переноса трубных заготовок, содержащее основание, установленный на основании с возможностью поворота в вертикальной плоскости транспортирующий рычаг с приводом в виде силового цилиндра, дополнительный силовой цилиндр, смон тированный на транспортирующем рычаге, жиклер, соединяющий штоковую и поршневую полости дополнительного цилиндра, серьгу, шарнирно закреплен ную на транспортирующем рычаге и свя занную со штоками силовых цилиндров, а также узел зажима заготовки с приводом, размещенный на транспортирующем рычаге 1 Недостатком известного устройства является то, что при перемещении заготовки к трубогибочной машине пос ле перехода транспортирующим рычагом через положение неустойчивого равновесия дальнейше.е движения рычага ста новится неконтролируемым (самопроизвольным), и в этот период он не может быть остановлен, пока не дойдет до ограничительного упора. Аналогичная ситуация имеет место и при возвращении транспортирующего рычага к стеллажу за очередной заготовкой. Невозможность остановки рычага на большей части траектории его перемещения снижает надежность устройства и ограничивает возможности его управления по программе от системы ЧПУ трубогибочной машины. Кроме того, скорость транспортирования заготовки определяется воздействующим на поворотный рычаг опрокидывающим моментом, который создается весом заготовку и весом самого рычага и по мере удаления последнего от положения неустойчивого равновесия резко возрастает. Возрастание скорости транспортирующего рычага при подходе к трубогибочной машине или к стеллажу приводит к его удару об упоры, в результате чего заготовка может выскользнуть из ложементов механизма зажима. Известна также система управления устройства для переноса трубных заготовок, содержащая схему управления и подключенные через релейноконтактную аппаратуру датчики крайних положений рабочих органов устройства, а также силовую цепь с электромагни- тами прямых и обратных ходов распределительных золотников 2. Однако известная система управления не обеспечивает возможности остановки транспортирующего рычага на значительном участке траектории его движения и поэтому снижает надежность устройства. Цель изобретения - повышение надежности устройства для переноса трубных заготовок и его системы управления. Указанная цель достигается тем, что в устройстве для переноса трубных заготовок, содержащем основание, установленный на основании с возможностью поворота в вертикальной плоскости транспортирующий рычаг с приводом в виде силового цилиндра, дополнительный силовой цилиндр, смонтированный на транспортирующем рычаге, серьгу, шарнирно закрепленную на транспортирующем рычаге и связанную со штоками силовых цилиндров, а также узел зажима заготовки с приводом, размещенный на транспортирующем рычаге, привод узла зажима заготовки выполнен в виде индивидуального силового цилиндра штоковаяипорш невая полости которого связаны магистралями, снабженными дросселями, со ответственно с поршневой и штоковой полостями дополнительного цилиндра. Система.управления устройства для переноса трубных заготовок, содержащая схему управления и подключенные через релейно-контактную аппаратуру датчики крайних положений рабочих органов устройства, а также силовую цепь с электромагнитами прямых и обратных ходов распределительных золот ников, снабжена двумя датчиками конт роля промежуточного положения транспортирующего рычага, первый и второй датчики крайних положений установлены на штоке силового цилиндра узла зажима заготовки, а третий и четвертый датчики крайних положений установлены На транспортирующем рычаге, при этом схема управления выполнена в виде шести реле датчиков, соеди ненных с выходами этих датчиков и од ной из шин питания, четырех реле, замыкающие-контакты которых соединены с одной стороны с шинами питания, ас другой - с электромагнитами прямых и обратных ходов распределительных золотников, а также двух рел управления, пяти кнопок управления и шести диодов, включенных параллел но катушкам четырех реле электромагнитов прямых и обратных ходов ра пределительных золотников и двух ре ле управления, причем кнопка Стоп включена между одной из шин питания и катушками двух реле электромагнитов одного из распределительных золотников, а другая шина питания сое динена с катушками четырех реле .эле ромагнитов соответственно через кно ки Вперед, Назад, Зажим /Разжим, а упомянутые кнопки управления зашунтированы замыкающими контактами соответствующих репе. На фиг. 1 .представлено предлагае мое устройство, общий вид; на фиг. 2 - гидросистема устройства; на фиг. 3.- схема силовой цепи систекы управления устройством; на фиг. 4 и 5- схема цепи управления описываемой системы. Устройство для переноса трубных заготовок содержит основание 1, на котором в опорах 2 на валу 3 установлен транспортирующий рычаг 4. На рычаге 4 закреплены оси 5 и б, а на основании 1 - ось 7. На осях 5.-7 соответственно смонтированы серьга 8, дополнительный гидроцилиндр 9 и силовой гидроцилиндр 10, причем шток. 11гидроцилиндра 9 и шток 12 гидроцилиндра 10 осями 13 и 14 соединены с серьгой 8. На конце транспортирующего рычага 4 установлен гидроцилиндр 15, на штоке 16 которого с двух сторон нарезаны зубья, входящие в зацепление с зубчатыми колесами 17 и 18. С указанными зубчатыми колесами 17 и 18 жестко скреплены ложементы 19 и 20. На основании 1 смонтированы также выполняющие функцию датчиков крайних положений транспортирующего рычага 4 бесконтактные конечные выключатели 21 w 22 к выполняющие функцию датчиков контроля промежуточного положения рычага 4 выключатели 23 и 24, управляющие элементы 25-28 которых установлены на валу 3 таким обраг зом, что выключатель 21 срабатывает в крайнем левом (по чертежу) положении рычага 4, когда его ложементы 19 и 20 расположены у стеллажа 29 с заготовками 30, выключатель 22 срабатывает в крайнем правом положении рычага 4, когда ложементы 19 и 20 находятся в зоне загрузки трубогибочной машины 31, а выключатели 23 и 24 выдают на выходе сигнал в моменты прохождения рычагом 4 положения неустойчивого равновесия соответственно перед указанным положением и после него. Длина хода штока 12 силового гидроцилиндра 10 выбрана такой, чтобы переместить рычаг 4 от стеллажа 2§ несколько дальше положения неустойчивого равновесия. Выключатель 24 размещен на основании 1 так, чтобы он срабатывал в.конце хода штока 12при движении рычага 4 от стеллажа 29 к машине 31. Выключатель 23 расположен симметрично выключателю 24 относительно плоскости положения неустойчивого равновесия рычага 4, на котором установлены выполняющие функцию датчиков крайних положений штока 16 гидроцилиндра 15 бесконтакт- ные конечные вцключатели 32 и 33, а их управляющие элементы 34 и 35, смонтированы на штоке 16. Выключатель 32 срабатывает в тот момент, когда заготовка 30 зажата сведенными ложементами 19 и 20, а выключатель 33 когда ложементы 19 и 20 полностью разведены. Полости силового гидроцилиндра 10 гидропиниями 36 и 37 через дроссели 38 и 39 соединены с распределительным золотником 40, подключенным . к напорной 41 и сливной 42 магистралям Позицией 43 на фиг. 2, обозначен электромагнит прямого хода золотника 40, и позицией 44 - электромагнит его обратного хода. К магистралям 41 и 42 подключен также распределительный золотник 45, гидралиниями 46 и 47 связанный с полостями гидроцилиндра 15. С гидролинией 46 через дроссель 48 трубопроводом 49 соединена поршне вая полость дополнительного п дроцилиндра 9, а к гидролинии 47 через дроссель 50 трубопроводом 51 подключена штоковая полость гидроцилиндра 9. Позициями 52 и 53 обозначены электромагниты соответственно прямог и обратного хода золотника 45. На электрической принципиальной схеме цепи управления описываемой системы (фиг. 4) конечные выключатели обозначены: В1 - выключатель 32; В2 - выключатель 33; ВЗ - выключатель 22; В4 - выключатель 21; В5 выключатель 23; В6 - выключатель 24. Выключатели Bl-Вб подключены между шинами 54 и 55 источника питания с напряжением U 1. Между выходом каж дого из выключателей и шиной 54 подключены обмотки реле Р1-Р6. Пё вая цепь управления образована после довательно соединенными кнопкой Кн1 Стоп с размыкающим контактом 5556, обмоткой реле Р7, кнопкой Кн2 Вперед с замыкающим контактом 58, зашунтированным замыкающим контактом реле Р7, замыкающим контактом 58-59 реле Р1 и размыкающим контакто 58-59 реле РЗ. Между шиной 55 и точкой 59 подключена вторая цепь из обмотки реле Р8, замыкающего контакта 60-61 реле Р7 и замыкающего контакта 59-60 реле Р6. Участок второй цепи от точки 59 до точки 61 зашунтирован последовательно соединенными замыкаю щим контактом 62-61 реле Р8 и раз1«ыкающим контактом 59-61 реле Р5. Межд точкой 56 и шиной 54 подключена третья цепь из обмотки реле Р9, кнопки КнЗ Назад с замыкающим контактом зашунтированным замыкающим контактом 63-64 реле Р9, замыкающего контакта 64-65 реле Р2 и размыкающего контакта 54-65 реле Р4. Четвертая цепь управления, образованная последователь но соединенными обмоткой реле Р10, замыкающим контактом 66-67 реле Р9 и замыкающим контактом 65-66 реле Р5 подключена между точками 55 и 65. Участок четвертой цепи от точки 65 до точки 67 зашунтирован последовательно соединенными размыкающим контактом 65-68 реле Р6 и замыкгиощим контактом 68-67 реле Р10. Между шина ми 54 и 55 подключены также пятая цепь из обмотки реле Р11/ кнопки Кн4 Зажим с замыкающим контактом зашунтированным замыкающим контактом 69-70. реле Р11, и размыкающего контакта 54-70 реле Р1, и шестая цепь из обмоткч реле Р12, кнопки Кн5 Разжим с замыкающим контактом, зашунтированным замыкающим контактом 71-72 реле Р12, и размыкающего контак та 54-72 реле Р2. Участок пятой цепи от точки (-9 до точки 54 зашунтирован седьмой ц€1пью, образованной последовательно соединенными замыкающим контактом 69-73 реле Р8, зашунтированным замыкающим контактом реле Р11, и замыкающим контактом 54-73 реле Р7, Участок шестой цепи от точки 71 до точки 54 зашунтирован восьмой цепью из замыкающего контакта 71-74 реле Р10, зашунтированного замыкающим контактом реле Р12, и замыкающего контакта 54-74 реле Р9. Обмотки реле Р7-Р12 зашунтированы диодами D1-D6. Силовая цепь системы управления (фиг. 3) содержит обмотку Эм1 электромагнита 52 прямого хода золотника 45 и обмотку Эм2 электромагнита 53 обратного хода того же золотника. Электромагниты 43 и 44 прямого и обратного ходов золотника 40 имеют соотвественно обмотки ЭмЗ и Эм4. Обмотки Эм1-Эм4 подключены к источнику напряжения У2 соответственно через замыкающие контакты реле Р11, Р12, Р7 и Р9. Устройство работает следующим образом. В исходном положении рычаг 4 находится у стеллажа 29, и ложементы 19 и 20 механизма зажима раскрыты. После укладки механизмами стеллажа заготовки 30 на ложементы 19 и 20 нгикатием кнопки Кн4 Зажим подгиот питание в обмотку реле Р11, которое замыкает свои контакты в силовой- цепи, контакт 69-73 и контакт 69-70, шунтирующий кнопку Кн4, в цепи управления. Обмотка Эм1 получает питание, и электромагнит 52 перемещает золотник 45 вправо (по чертежу), соединяя гидролиний) 46 с напорной магистралью 41, а гидролинию 47 - со сливной 42. Из гидролинии 46 масло поступает в штоковую полость гйдроцилиндра 15 и через дроссель 48 по трубопроводу 49 - в поршневую полость дополнительного гидроцилиндра 9. Штоки 11 и 12 дополнительного гидроцилиндра 9 и . силового гидроцилиндра 10 в исходном положении рычага 4 полностью задвинуты, поэтому поршень гидроцилиндра 9 переместиться пол действием давления масла не может из-за того, что шток 11 через серьгу 8 упирается в шток 12, а полости гидроцилиндра 10 заперты золотником 40. Таким образом, поддействием давления масла мeeт возможность перемещения только поршень гидроцилиндра 15, шток 16 которого приводит во вращение зубчатые колеса 17 и 13, сводящие ложементы 19 и 20. В момент зажима заготовки 30 ложементами 19 и 20 управляющий элемент 34 воздействует на выключатель 32 (31). Выключательв1 подает питание в обмотку реле Р1, которое размыкает сво контакт 54-70, обесточива обмотку реле Р11 и замыкает контакт58-59 в первой цепи. Обмотка Эм1 отключается от источника напряжения U2, и золотник 45 под действием внутренних пружин возвращается в нейтральное полож ние, Зс1жим заготовки 30 прекращается После этого Нсокатием кнопки Кн2 Вперед подают питание в обмотку реле Р7, которое контактом 57-58 шунтирует кнопку Кн2 л замыкает свои контакты в силовой цепи, подключая обмотку ЭмЗ к источнику напряжения и 2. Одновременно с этим за мыкаются контакты 60-61 и 54-73. Электромагнит 43 перемещает золотник 40 вправо (по чертежу), соединяя полости силового гидроцилиндра 10 с напорной 41 и сливной 42 магистралями. Шток 12, вьодвигаясь, воздействует на серьгу 8. Так .как серьга 8 в этот момент уперта в задвинутый шток И дополнительного гидроцилиндра 9 и Довернуться вокруг оси 5 не может усилие силового гидроцилиндра 10 черезь ось 5 сообщается транспортирующему рычагу 4, который начинает поворачиваться вокруг оси вала.З. При подходе рычага 4 к положению неус тойчивого равновесия срабатывает конечный выключатель 23 (В5), подающий питание в обмотку реле Р5, которое замыкает контакт 65-66 и размыкает контакт 59-61. Однако напряжение на обмотку реле Р10 при этом не подается. При дальнейшем перемещении рычага 4 реле Р5 обесточивается, а его контакты возвращаются в исходное положение. После перехода рычагом 4 положения неустойчивого равновесия шток 12 оказывается полностью выдвинутым, а рычаг 4 стремится продолжить движение под дейст вием собственного веса. Для обеспечения дальнейшего движения рычага 4 серьга 8 стремится повернуться вокруг оси 5 и вытащить шток 11 допол нительного гидроцилиндра 9. Продолжение поворота транспортирующего рычага 4 становится возможным в момент срабатывания конечного выключателя 24 (В6), который совпадает с моментом остановки штока 12. Выключатель В6 ставит на питание обмотку реле Р замыкающего контакт 59-60 во второй цепи системы управления. Так как ко такт 60-61 был перед этим замкнут, включается реле Р8, шунтирующее кон тактом 62-61 совместно с контактом 59-62 реле Р5 участок цепи 59-61 и замыкающее контакт 69-73. Реле Р11 получает питание, шунтирует своим контактом контакт 69-73 реле Р8 и з мыкает контакты в силовой цепи, ста вя на питание обмотку Эм1. Таким.об разом, масло снова подается в гидро линии 4в и 47. Вследствие того, что заготовка 30 уже зажата ложементами 19 и 20 и шток 16 переместиться не может, масло по трубопроводу 49 поступает в поршневую полость гидроцилиндра 9, шток 11 которого начинает выдвигаться. Перемещение штока 11 осуществляется частично за счет его вытягивания серьгой 8 под действием веса опускающегося рычага 4, а частично за счет давления масла в трубопроводе 49. Так как масло из штоковоЛ полости гидроцилиндра 9 вытесняется в трубопровод 51 через дроссель SO, опускание рычага 4 осуществляется плавно и происходит до тех пор, пока шток 11 дополнительного гидроцилиндра 9 не окажется полностью выдвинутым, В этот момент срабатывает конечный выключатель 22 (ВЗ), который подает напряжение на обмотку реле РЗ, раз1 икающего контакт 54-59 в цепи управления. Обмотки реле Р7 и Р8 обесточиваются и их контакты размыкаются. В результате этого оба золотника 40 и 45 под действием внутренних пружин возвращаются в исходное положение, .отсоединяя гидроцилиндры 9, 10 и 15 от напорной 41 и сливной 42 магистралей. Освобождение перенесенной в зону загрузки трубогибочной машины 31 заготовки 30 из механизма зажима осуществляется нажатием кнопки Кн5 Разжим , в результате чего питание подается в обмотку реле Р12. Реле Р12 замыкает контакт 71-72, становясь на самопитание, и контакты в силовой цепи, давая питание в, обмотку Эм2 электромагнита 53, который перемещает золотник 45 влево (по чертежу) . -При этом гидролиния 47 соединяется с напорной магистралью 41, а гидролиния 46 - со сливной 42. Из гидролинии 47 масло поступает в поршневую полость гидроцилиндра 15 и через дроссель 50 - в штоковую полость дополнительного гидроцилиндра 9. Так как в этот момент полностью выдвинутый шток 11 гидроцилиндра 9 через серьгу 8 удерживается, полностью выдвинутым штоком 12 силового гидроцилиндра 10 и поэтому переместиться не может, в движение приходит шток 16 гидроцилиндра 15, который поворачивает зубчатые колеса 17 и 18 в обратном направлении и разводит ложементы 19 и 20. В момент окончания разжима заготовки 30 срабатывает конечный выключатель 33 (В2), ставящий на питание обмотку реле Р2, которое размыкает контакт 54-72, обесточивая обмотку реле Р12, и обмотка электромагнита Эм2 отключается от источника напряжения U 2. Под действием внутренних пружин золотник 45 возвращается в нейтральное положение. 91 Возвращение транспортирующего рычага 4 к стеллажу 29 производится нажатием кнопки КнЗ Назад. При этом питание подается в обмотку реле Р9, которое замыкает контакт 63-64, становясь на самопитание, и подключает Обмотку Эм4 к источнику напряже НИН и 2. Одновременно замыкаются контакты 66-67 и 54-74. Электромагни 44 перемещает золотник 40 влево, сое диняя полости силового гидроцилиндра 10 с напорной 41 и сливной 42 маги-стралями. Шток 12, втягиваясь в корпус цилиндра 10, тянет серьгу 8, которая в этот момент удерживается пол ностью выдвинутым штоком 11 дополнительного гидроцилиндра 9 и повернуть ся вокруг оси 5 не может. Поэтому усилие силового гидроцилиндра 10 че,рез ось 5 сообщается транспортирующе му рычагу 4, который начинает поворачиваться вокруг оси вала 3 в направлении к стеллажу 29. При Подходе рычага 4 к положению неустойчивого равновесия срабатывает конечный выключатель 24 (В6), подающий питание в обмотку реле Р6. Реле Р6 закыкает контакт 59-60 и размыкает контакт 65-68, однако при этом напряжение на обмотку реле Р8 не подается. При дальнейшем перемещении рычага 4 реле Р6 обесточивается, а его контакты возвращаются в исходное положение. После перехода рычагом 4 положения неустойчивого равновесия шток 12 ока зывается полностью задвинутым в корпус гидроцйлиндра 10, а рычаг 4 стре мится продолжить движение под действием собственного веса. Для обеспечения дальнейшего движения рычага 4 серьга 8 стремится повернуться вокруг оси 5 и задвинуть шток 11 в кор пус дополнительного гидроцилиндфа 9, Продолжение поворота транспортирующего рычага 4 становится йозможным в момент срабатывания конечного выключ теля 23 (В5), который совпадает с моментом остановки штока 12. Выключа тель В5 ставит на питание обмотку реле Р5, замыкающего контакт 65-66 в четвертой цепи системы управления. Так как контакт 66-67 реле Р9 был перед этим замкнут, включается реле Р10. Реле Р10 замыкает контакт 6867, шунтирующий совместно с контактом 65-68 реле Р6 участок четвертой цепи 65-67, и контакт 71-74. Реле Р1 получает питание, шунтирует своим контактом контакт 71-74 реле Р10 и закыкает контакты в силовой цепи ставя на питание обмотку Эм2. Масло снова подается в гидролинии 46 и 47 Вследствие того, что ложементы 19 и i Xfn Л. Л J f J. V ,irf i« Jt Л. л л 20 .полностью разведены и шток 16 переместиться не может, масло по трубопроводу 51 поступает в штоковую полость гидроцилиндра 9, шток 11 которого начинает втягиваться.. Переме, Щенке штока 11, как и в случае движе25ния рычага 4 от стеллажа 29 к маигане 31, осуществляется частично за счет давления серьги 8 под действием веса опускающегося рычага 4, а частично - за счет давления масла в трубопроводе 51. Опускание рычага 4 происходит до тех пор, пока шток 11 не окажется полностью задвинутым в корпус дополнительного гидроцилиндра 9. 8этот момент срабатывает конечный выключатель 21 {В4), который подает напряжение на обмотку реле р4, размыкающего контакт 54-65 в цепи управления. Обмотки реле Р9 и РЮ обесточиваются, и их контакты размыкаются. В результате этого оба золотника 40 и 45 возвращаются в исходное положение, отсоединяя гидроцилиндры 9, 10 и 15 от напорной 41 и сливной 42 магистралей. После этого цикл работы устройства повторяется. В случае необходимости транспортирующий рычаг 4 может быть остановлен на любом участке траектории его д1вижения нажатием кнопки Кн1 Стоп. При этом обесточиваются обмотки реле Р7, Р9, и их кайтакты во всех цепях возвращаются в исходное положение, а обмотка реле Р8 или ЕЮ, в зависимости от направления движения рычага 4, остается под напряжением. Золотники 40 и 45 под действием внутренних пружин возвращаются в нейтральное положение, запирая тем caih4iM полости гидроцилиндров 9и 10. Независимо от того, совершался поворот рычага 4 гидроцилиндром 10или под действием собственного веса, его дальнейшее движение прекращается. Возобновление перемещения рычага 4 осуществляется нажатием кнопки Кн2 или КнЗ . При этом соответственно замыкаются контакты 54-73 или 54-74, подключающие обмотки реле Р11 или Р12 к источнику напряжения и 1 через контакт 69-73 реле Р8 или контакт 71-74 реле PlO, которые в момент остановки рычага 4 оставались замкнутыми. Использование изобретения позволяет повысить надежность устройства для переноса трубных заготовок и его системы управления, так как дает возможность производить остановку транспортирующего рычага на любом участке траектории перемещения. Кроме того, изобретение позволяет компенсировать неравномерность опрокиддавающего момента и сделать скорость опускания рычага более равномерной, повышая ее в начальный момент движения, когда, величина опрокидывающего момента мала, и гася в период окон- -- - --«- ..ч. f - - ,. .- .дr-ч чания перемещения заготовки, когда момент резко возрастет. Этот уменьшает силу удара транспортирующего рычага об упоры, а также снижает нагрузки в силовых цилиндрах и шарнирных соединениях устройства.

vW

.Pf

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для переноса трубных заготовок со стеллажа на трубогибочную машину | 1981 |

|

SU990378A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Вороничев М.М | |||

| и др | |||

| Автоматические линии из агрегатных станков, М., Машиностроение, 1979, с | |||

| Аппарат для магниетермического получениятитана | 1968 |

|

SU240243A1 |

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1984-07-23—Публикация

1982-02-17—Подача